冷轧连续退火机组炉辊失效原因分析及改进措施

2021-02-24刘兆月刘海超

王 明,张 兴,刘兆月,杨 玺,刘海超,龚 磊

(1.首钢迁安新能源汽车电工钢有限公司,河北 迁安 064400;2.首钢智新迁安电磁材料有限公司,河北 迁安 064400)

冷轧连续退火机组主要任务是将冷轧带钢表面清洗干净后,通过再结晶退火,消除带钢在冷轧过程中产生的应力,促使晶粒长大,并涂覆绝缘层,将钢中碳含量控制到30×10-6以下,以保证磁性能及机械性能,从而满足用户需求。

退火炉为本机组核心处理工艺段。退火炉炉辊作为与带钢直接接触传递动力的输送辊道,能否稳定运行对带钢生产质量至关重要[1]。本文重点对退火炉炉辊引起的典型问题及改进措施进行了深入分析研究,为同类机组的类似问题提供借鉴参考。

1 退火炉炉辊简介

冷轧连续退火机组退火炉炉辊分为三种形式:耐热钢辊、水冷辊和碳套辊。其中水冷辊及碳套辊在实际生产运行过程中易出现故障,造成带钢质量缺陷。

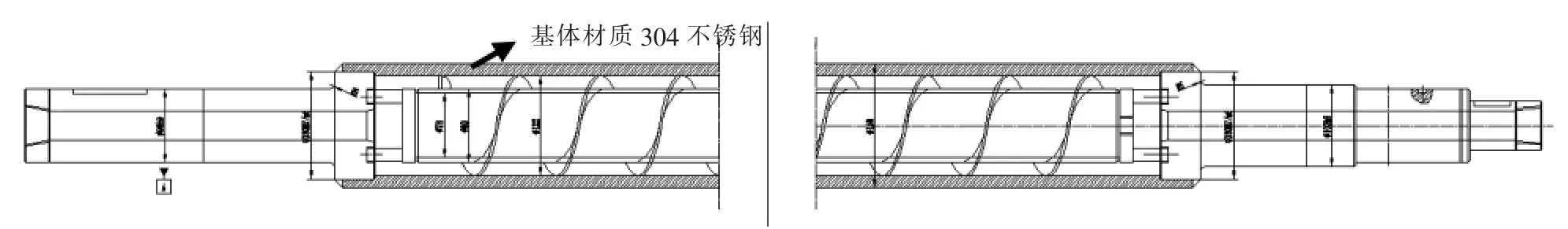

1.1 水冷辊简介

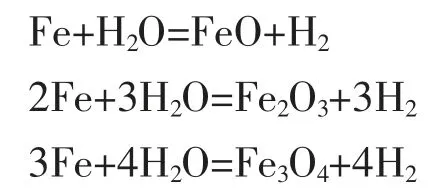

水冷辊工作辊径Φ150 mm,辊筒基体材质为20#钢,表面镀铬0.075 mm。使用工况:炉温850~1 000℃,炉内氧气含量为2%左右,焦炉煤气燃烧产生水蒸气,露点为45~50℃。冷却水从辊体传动侧通入,经旋片从操作侧排出,进而对辊体进行冷却,增大辊身与带钢温差,防止辊子与带钢粘接。

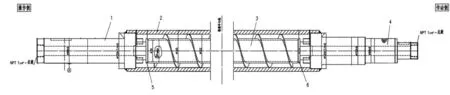

水冷辊结构如图1所示。

图1 水冷辊结构示意图

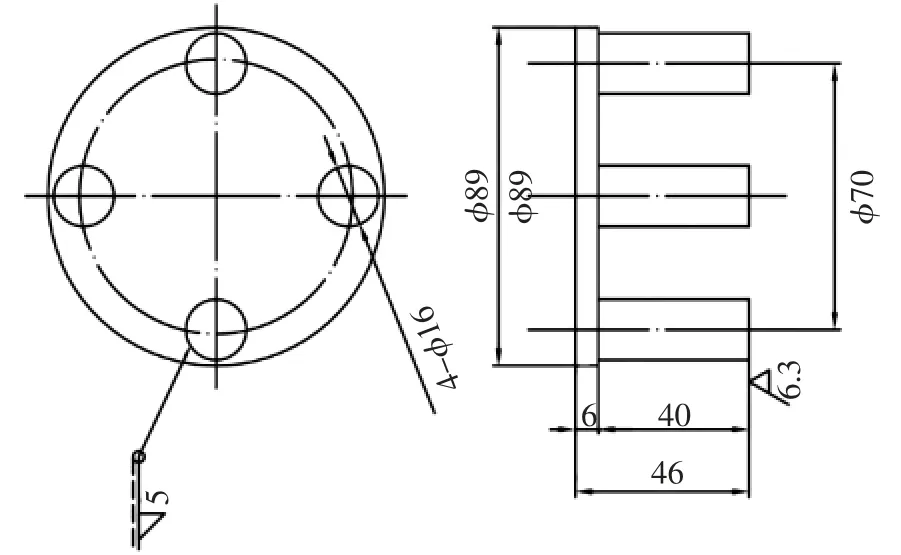

1.2 碳套辊简介

碳套辊由辊芯及碳套两部分组成。辊芯材质为ZG40Cr25Ni20,外套石墨碳套,工作辊径Φ180。碳套通过操作侧十字交叉卡环固定在辊芯上,传动侧通过辊芯上两个拨爪进行周向固定,在炉内高温条件下轴向可实现自由膨胀。

碳套辊结构如图2所示。

图2 碳套辊结构示意图

2 炉辊失效原因分析

2.1 水冷辊失效原因分析

水冷辊在实际生产运行过程中,常见失效形式主要有两种:(1)辊面镀铬层脱落,基体氧化生锈;(2)内部旋片及拨爪脱落。

2.1.1 辊面镀铬层脱落,基体氧化生锈原因分析

带钢经过冷轧、退火工艺处理后,在表面发现了大量黑色的斑块,部分呈现连续出现的特征,黑色斑块的宏观状态见图3。

图3 带钢表面黑色斑块缺陷形貌图

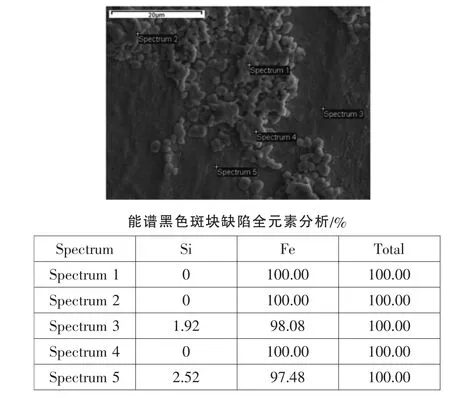

经现场检查,该缺陷在冷轧后未出现,表明其在退火阶段生成。通过扫描电镜和能谱分析,证明该缺陷主要成分为单质铁,具体分析数据见图4。

图4 黑色斑块电镜分析结果

结合工艺分析可知,此黑色斑块为水冷辊辊面镀铬层脱落后,辊基体氧化生锈后粘附在带钢表面经后续炉内氢气氛还原为铁粉所致[2-3]。

水冷辊辊筒基体生锈后的外观如图5所示。

图5 水冷辊表面锈蚀情况形貌图

连续退火机组使用的水冷辊为表面镀铬辊,镀铬层对辊身进行防护以提高辊子使用寿命。然而镀铬层质地硬脆、易开裂,开裂后形成的表面裂纹进入基体,导致镀铬层脱落[4]。当失去表面保护层后,水冷辊辊身基体(20#钢)暴露在高温、高湿度的环境中使用,铁与水蒸汽即会在反应温度1 173 K(900℃)下发生氧化反应[5],辊身高温氧化反应方程如下:

在实际生产过程中,退火炉炉内温度为950~1 050℃,露点值为45~50℃。水冷辊基体失去镀铬层保护将导致发生上述氧化反应。

因此,水冷辊辊面锈蚀为高温状态下碳钢基体与水蒸气反应形成的。辊面铁锈随着带钢摩擦被不断带走,导致基体不断氧化生锈脱落,进而镀铬层进一步失去附着基体,镀铬层脱落更加严重,镀铬层脱落越严重,对基体的防护越差,基体生锈越快,从而形成恶性循环。辊面锈蚀使带钢后期产生了黑色斑块缺陷。

2.1.2 旋片及拨爪脱落原因分析

水冷辊旋片及拨爪脱落是原设计水冷辊常出现的故障之一,脱落的旋片及拨爪将会堵塞、卡阻操作侧的旋转接头,进而引起辊体卡阻,造成机组停机。

水冷辊旋片芯轴两端面拨爪与两端轴头端面均存在3 mm的间隙,旋片与辊筒内壁存在1 mm装配间隙,生产过程中在水流的冲击和辊体的转动下,旋片芯轴会产生轴向窜动,从而造成旋片冲击振动,易导致旋片开焊脱落。

原设计水冷辊内部结构如图6所示。

图6 原设计水冷辊内部结构示意图

旋片芯轴通过轴头端面卡爪拨动其自身两端拨爪进而同辊筒一同旋转,此种结构无法对旋片芯轴的周向进行可靠定位,且旋片芯轴端部拨爪直接焊接在厚度6 mm的圆形钢板上。拨爪固定方式不当及圆形钢板强度较低,是导致拨爪焊接固定不牢易脱落的主要原因。

旋片芯轴端部拨爪结构如图7所示;轴头端面卡爪结构如图8所示。

图7 旋片芯轴端部拨爪结构示意图

图8 轴头端面卡爪结构示意图

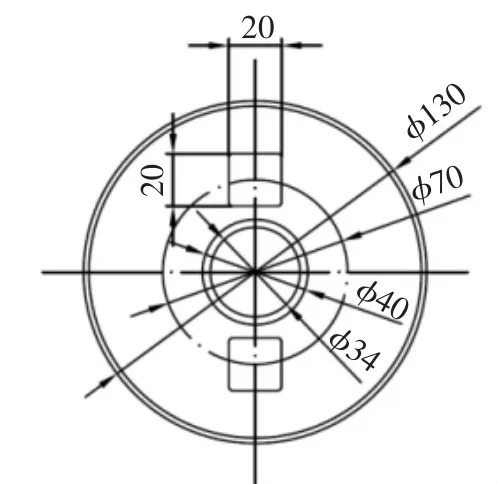

2.2 碳套辊失效原因分析

实际生产中,十字交叉式碳套辊极易出现炉内卡阻故障,导致炉辊停转划伤带钢,产生质量缺陷。

分析其原因,碳套辊操作侧通过固定环及固定螺栓将碳套与辊芯进行装配,传动侧通过辊芯上的卡爪对碳套进行周向固定。辊芯在电机的驱动下通过固定螺栓,将转矩传递到固定环上,固定环带动碳套旋转。此种结构设计,传递转矩的主要受力点,即固定螺栓与辊芯接触区域成为最薄弱点,辊芯与固定螺栓材质均为0Cr25Ni20,耐温1 030℃,但高温运行条件下持久强度及蠕变强度会大幅下降,生产期间随着辊道转动,辊芯与固定螺栓接触区持续产生间歇性冲击,导致螺栓及辊芯螺栓孔产生磨损变形,配合间隙变大后,辊体振动进一步加剧,冲击能量增加,进而加速螺栓磨损,最终导致螺栓切断。

螺栓切断后,即会在离心力的作用下沿炉辊径向飞出,与炉膛孔内壁发生干涉,从而引起炉辊卡阻。

此外,原设计十字交叉碳套辊辊心与碳套支撑位之间间隙偏大(2.9~3.6 mm),且热态下碳套轴向无法固定,致使炉辊运转振动大,也是导致固定螺栓易损坏脱落的原因之一;振动大同时会加速碳套磨损甚至部分开裂脱落,脱落碳套若落入炉膛孔,同样会引起炉辊卡阻。十字交叉式碳套辊装配如图9所示。

图9 十字交叉式碳套辊装配示意图

3 炉辊优化改进

3.1 水冷辊优化改进

3.1.1 水冷辊辊面优化改进

针对水冷辊辊面镀铬层脱落,基体易被氧化锈蚀问题,将水冷辊辊筒基体材质优化为304不锈钢,表面继续镀铬0.075 mm。水冷辊辊筒基体材质改为304不锈钢后,即使镀铬层出现裂纹情况,不锈钢基体在炉内工况条件下,也很难发生氧化脱落情况,因此更有助于镀铬层的有效附着,从而对辊筒基体与镀铬层形成良性循环保护。改良后的水冷辊结构如图10所示。

当然,也有很多官员作风朴实,轻车简从,广接地气;企业家做事低调,不喜张扬,埋头苦干;艺人内敛自律,从不摆谱,德艺双馨。就说艺人吧,德高望重的老演员李雪健去外地一个剧组,虽年老体弱,只带一个助理照料生活;而同机的另一个青年演员却带了6个助理。老艺术家牛犇,来郑州参加一个活动,虽已80高龄,主办方承诺他可带两个随从,但他不愿张扬,仍只身前来。著名演员周润发,常自己上街买菜,和路人聊天,如同邻家大叔,不仅没掉价,还获得普遍好评。

图10 基体材质改为304不锈钢后的水冷辊结构示意图

此外,在水冷辊操作侧循环回水管路上改造增加回水温度闭环控制系统,从而实现实时精准控制水冷辊回水温度,防止出现辊面温度剧烈波动导致镀铬层裂纹情况发生。回水温度闭环控制现场实物如图11所示。

图11 回水温度闭环控制实物图

进行系统优化后,水冷辊辊面锈蚀问题得到有效控制,未曾出现由于辊面锈蚀引起的带钢黑色斑块缺陷。

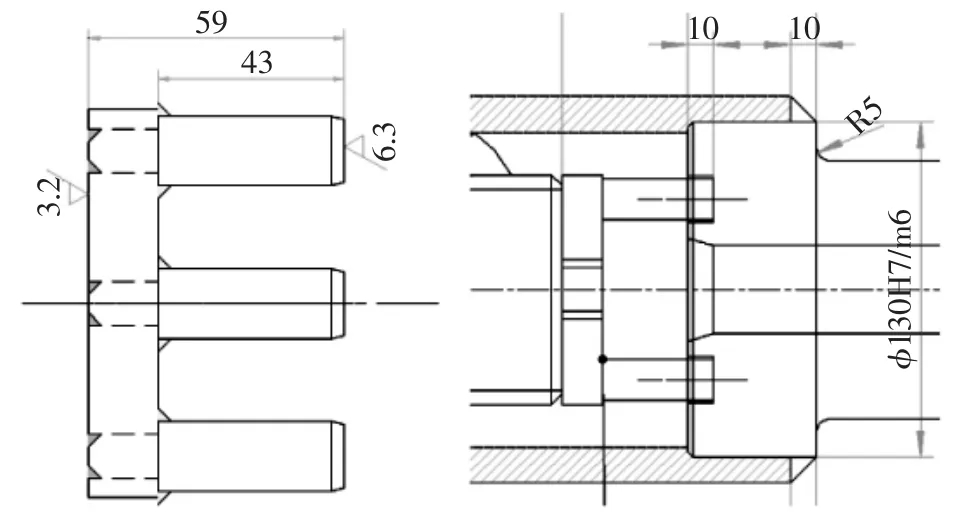

3.1.2 水冷辊拨爪优化改进

将旋片芯轴端板厚度由6 mm增加到16 mm,并将拨爪插入端板内部进行双面焊接,从而实现拨爪与端板内孔面接触传递扭矩,进而增强拨爪固定强度,防止拨爪开焊脱落。

同时对轴头内端面进行优化,取消原设计的两个卡爪,改为在与端板拨爪相对应位置上向内加工深10 mm的Φ17内孔。装配过程中将旋片芯轴端板拨爪插入轴头内端面圆孔内并顶紧,从而有效限制了旋片芯轴轴向和周向位移,进而极大改善运行期间的芯轴振动情况。

优化改进后的水冷辊拨爪结构如图12所示。优化改进后,辊体运转振动问题得到了明显改善,旋片及拨爪脱落问题已彻底解决。

图12 优化改进后的水冷辊拨爪结构示意图

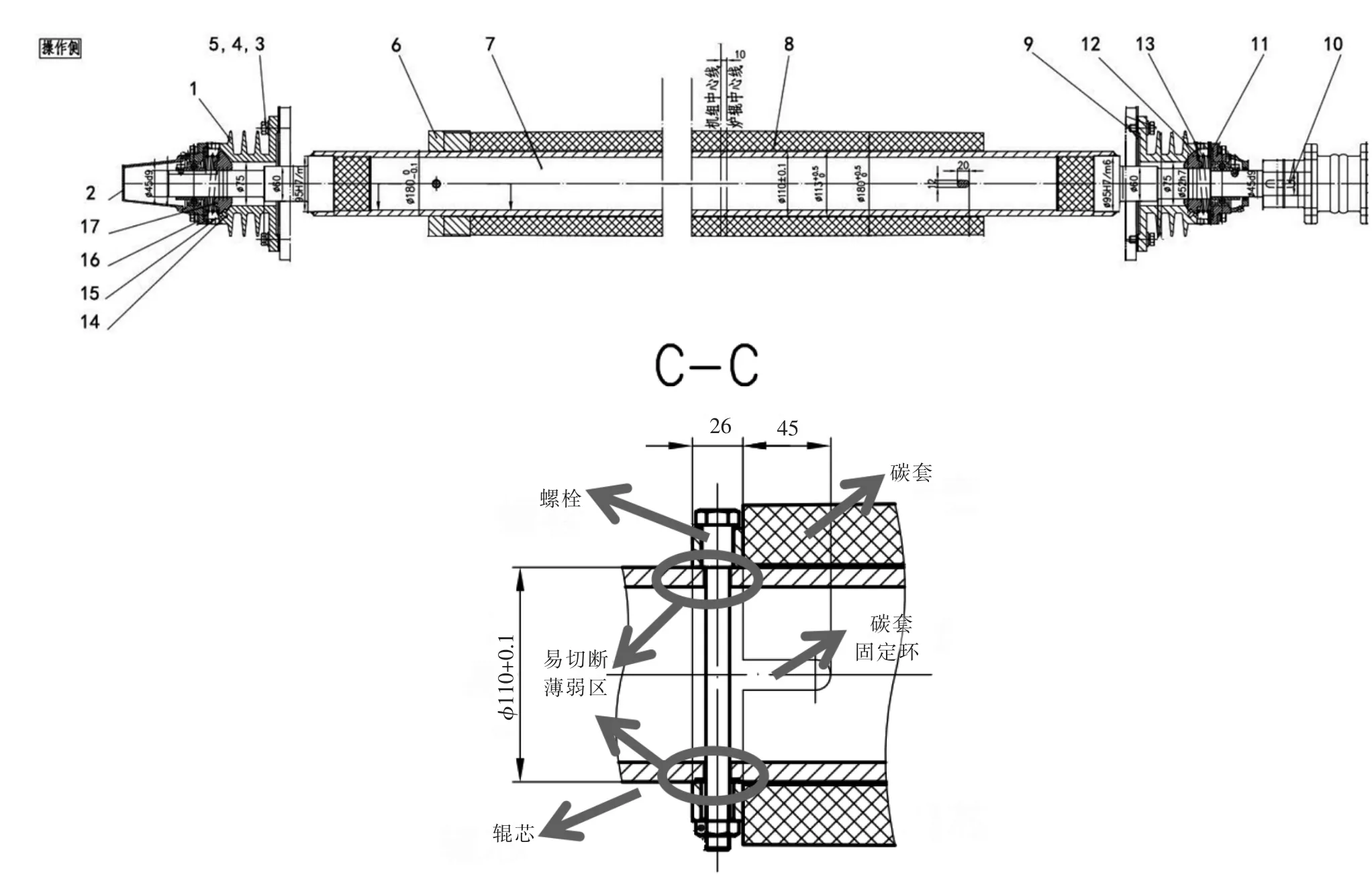

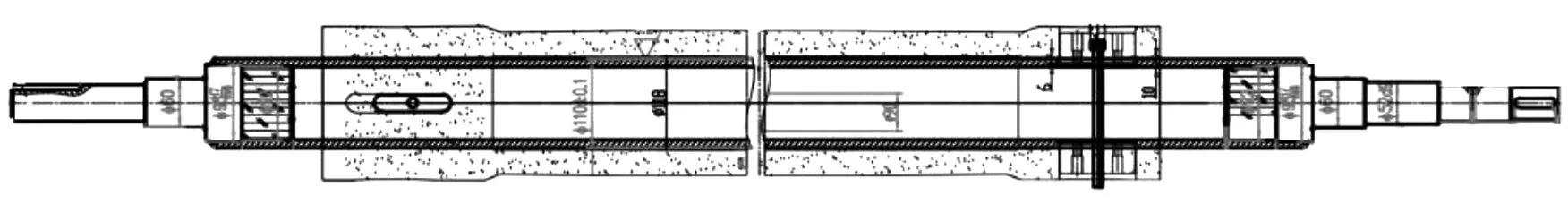

3.2 碳套辊优化改进

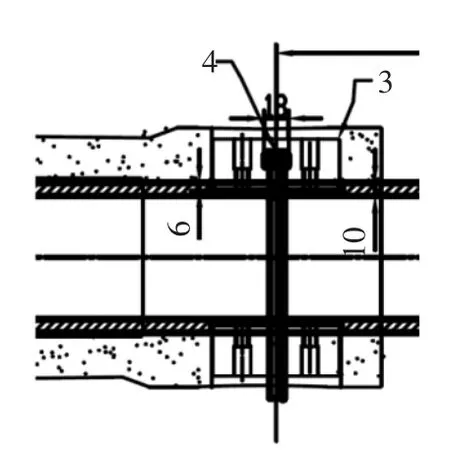

针对上述十字交叉式碳套辊中的设计不足,对碳套辊进行了结构改进,优化为两侧四键式碳套辊,其结构如图13~15所示。

图13 两侧四键式碳套辊装配示意图

图14 装配形式示意图

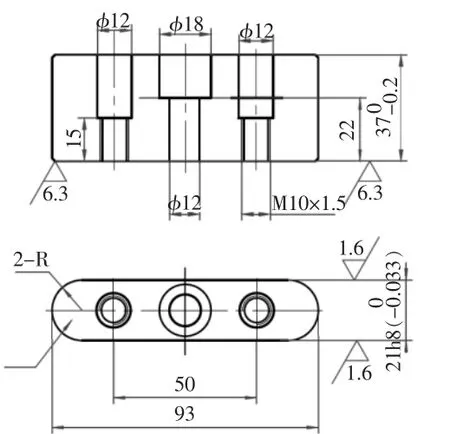

图15 上固定键尺寸示意图

两侧四键式碳套辊传动侧通过对称180°方向上的两个键与辊芯键槽过盈配合来对碳套进行轴向及周向固定(键与碳套键槽四周单边留有1 mm间隙),两个键通过贯穿辊芯的一条长螺栓进行径向固定,螺栓杆与固定键通孔设计留有单侧0.5 mm间隙。正常运转状态下,固定键通过与键槽的侧接触面传递转矩,螺栓仅起径向固定作用,防止固定键受离心力脱落,不受剪切力,可有效防止螺栓切断。

操作侧通过与传动侧相垂直方向的两个固定键对碳套进行周向固定,操作侧碳套键槽在长度方向上加工到130 mm,以便留有足够的空间使碳套辊在炉内高温运行条件下,实现自由膨胀伸缩。

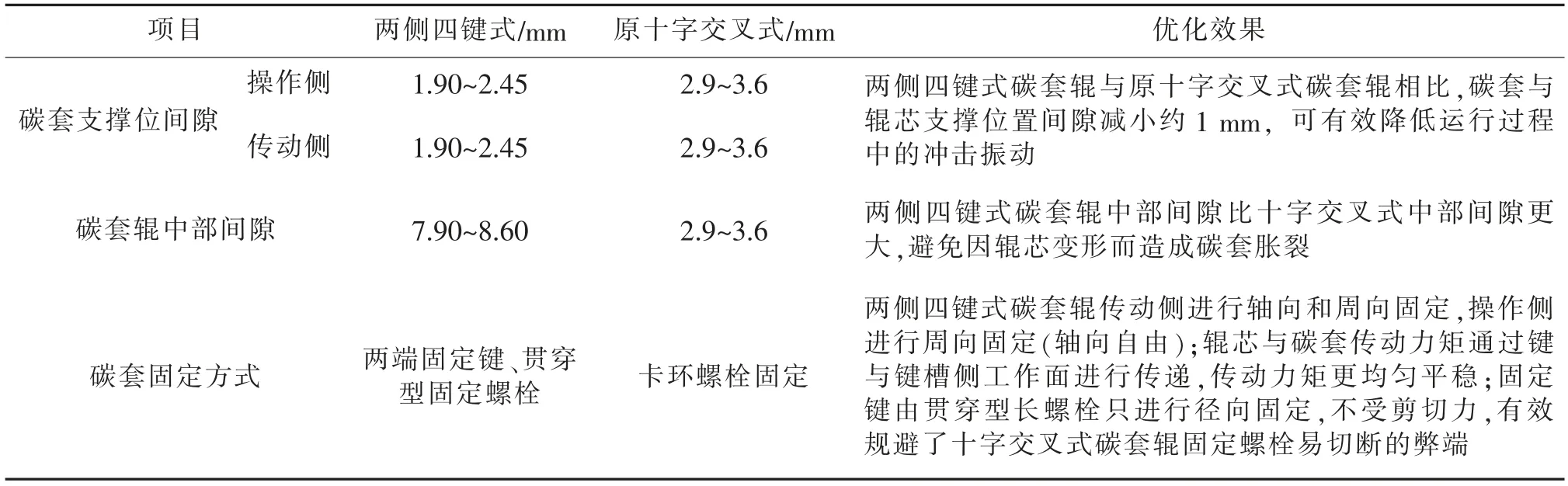

改进及优化具体内容见表1。

表1 碳套辊由十字交叉式改为两侧四键式

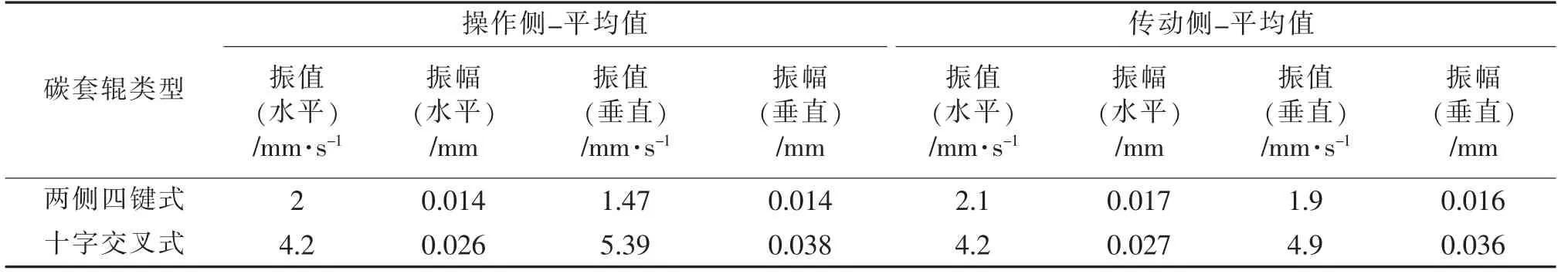

改造前后,对安装在辐射管加热炉的1#~20#碳套辊轴承位振动数据进行收集分析,见表2。

表2 两侧四键式与十字交叉式碳套辊运行振动数据对比

由以上运行数据分析可知,两侧四键式碳套辊振动值及振幅明显小于十字交叉式碳套辊,振动值及振幅下降2~3倍,尤其是垂直方向的振动值与振幅下降明显,因此减小碳套与辊芯支撑位置间隙,有助于降低碳套运行至高位时因受自身重力作用掉落产生剧烈振动而易损坏的概率。

4 结论

炉辊作为冷轧连续退火机组的重控设备,对产品质量及产线顺稳生产起着至关重要的作用。本文通过对炉辊的失效形式及原因进行深入分析,提出了切实可行的改进措施。具体如下:

(1)水冷辊辊面镀铬层出现裂纹,导致20#钢基体材质在炉内工况条件下被氧化生锈,基体脱落后导致镀铬层附着性进一步变差,从而形成恶性循环,是导致辊面失效的主要原因。

改进措施:优化基体材质为304不锈钢,避免基体生锈;此外增加水冷辊回水温度闭环控制,防止辊面因温度剧烈波动而出现裂纹趋势。通过以上优化改进,水冷辊辊面失效问题得到有效解决。

(2)水冷辊旋片及拨爪易脱落原因主要为旋片芯轴端部拨爪与其端板固定不牢及与轴头端部配合设计不合理所致。通过优化拨爪各部装配配合设计,减小运转过程中的冲击振动,从而有效解决了旋片及拨爪脱落问题。

(3)十字交叉式碳套辊设计结构存在缺陷,运行过程中固定环的固定螺栓作为传递转矩的重要部件,一直承受剪切力,并伴有冲击振动,是导致固定螺栓易切断的主要原因,此外碳套与辊芯配合间隙不合理,运行过程中增大振动冲击载荷,彼此相互影响作用,是导致固定螺栓及碳套易损坏脱落的主要原因。通过改进优化碳套辊装配形式及配合尺寸,优化为两侧四键式碳套辊后,炉内卡阻故障由原来32次/年降低至2次/年,改进效果显著。