铝合金时效退火炉热处理工艺分析

2021-02-24李勇

李 勇

(中航工程集成设备有限公司,北京 102206)

时效退火炉是目前铝压延生产中主要的热处理设备,主要用来满足热处理工艺,改善产品性能,因此炉内的温度控制在时效退火热处理中起着重要的作用,显著影响着卷材的加热时长。炉气温度设置得过高,卷材表面温度容易超温,影响产品质量;炉气温度设置较低,卷材升温太慢,整个热处理工艺时长增加,能源消耗增加,产品吨位能耗较高,成本增加。因此,合理的炉温控制技术是热处理过程的关键。它不仅能够有效提高卷材热处理质量和成品率,还可以大幅实现整个热处理过程的节能降耗。

本文通过对某厂卷材退火炉热处理工艺的探索研究,在满足卷材热处理工况的要求下,分析影响热处理工艺时长的因素,优化卷材的热处理工艺,进而应用在实际的生产中。

1 热处理工艺

某厂的热处理工艺如下:

退火工艺制度为:↑490℃/料390℃,↓390℃,390℃/料390℃,390℃×120 min,↓0℃/料100℃。氮气置换至氧含量小于0.2%后,炉气全速升温至490℃,料温高点到(390-10)℃后,炉气开始降温,炉气降温到390℃,此时料温低点到温(390±3)℃后,炉气在390℃保温2 h后,快速降温冷却至料温100℃时出炉。

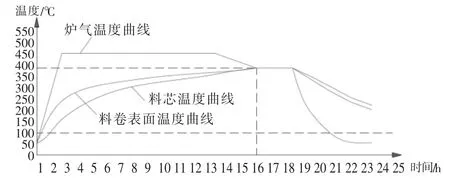

卷材在退火炉炉内的热处理经过加热、保温及降温三个工艺过程,这三个过程直接影响卷材的热处理质量。因为保温时长为恒定的时间,降温时长和冷却系统有关,因此用户生产最关心的是加热时长,此过程直接决定了整个工艺的时长和能源消耗。图1所示工艺是用户目前常用的热处理工艺,加热温差(100℃)是根据实际生产的生产数据确定。卷材高点到温时,温差设定为-10℃,炉气开始降温。同时料温低点继续升温到目标温度,同时高点也升温到目标温度。整个过程确保高点料温不超温(温差≤±3℃)。整个热处理工艺炉气最高温度和卷材的目标温度之间的温差和卷材高点到温时炉气的降温方式决定卷材整个热处理的工艺时长。因此对此种工艺的加热温差和加热时长进行分析研究,并在实际生产过程中进行验证。

图1 390℃加热工艺曲线图

2 优化测试过程

2.1 加热温差

在卷材的升温过程中,需尽量在卷材不超温的情况下,提高卷材的加热速率。加热过程为差温加热过程。加热开始后卷材随炉升温,风机以最大负荷运行,炉气也以最快方式升温。若要缩短热处理工艺时间,只能尽量增大炉气与卷材之间的温差,提高炉气温度。若差温加热过程控制合理,可保证卷材表面不超温,且芯部升温最快,此时的加热时间最短。

为了验证炉气温差的影响,选用19#退火炉来测试,采用相同的测试卷材,卷材初始温度相同两次分别将炉气温差设为100℃和90℃进行测试。设备共装入三个测试卷,布置料温偶6支,每个铝卷表面一支(深度50 mm)、芯部一支(深度270 mm)。

图2 测温点分布图(单位:mm)

6支热电偶中任何一支高点加热到目标温度时,温差设定为-10℃。比较料卷加热到目标温度所用时长和加热工艺总时长。测试结果见表1。

表1 不同温差的测试结果

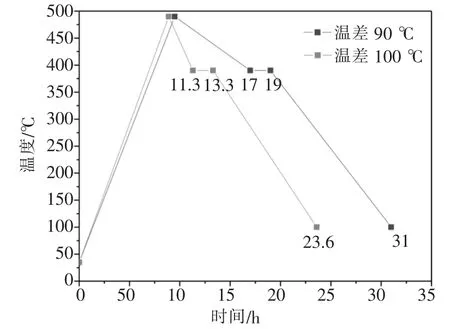

测试的结果进行比较,温差设为100℃时设备料卷最快到温时间为11.3 h,工艺总时长为23.6 h,天然气的消耗量为450 m3,电的消耗量为2 128 kW·h;温差设为90℃,设备料卷最快到温时间为17.5 h,工艺总时长为31 h,天然气的消耗量为533 m3,耗电量为3 056 kW·h。温差100℃比温差90℃的工艺总时长缩短7.4 h(见图3)。

图3 不同温差的工艺时间对比图

测试温差高,到温时间短,整个工艺时间短,天然气和电的能源消耗低;测试温差低,到温时间长,整个工艺时间长,天然气和电的能源消耗高。测试完成后将温差调整为110℃进行测试,测试时高点超温,停止测试。

由此看来卷材时效退火炉的差温加热的温差设定在退火热处理工序中起着至关重要的作用,显著影响着卷材的加热时长。温差设置过高,卷材表面容易超温,废品率增加;温差设置较低,卷材升温太慢,到温时间较长,产品吨位能耗较高,增加产品的制造成本。因此,应该存在一个最优的加热温差,整个加热过程中卷材高点始终不超温,使卷材的升温速度最快。

2.2 差温比例

根据测试工艺曲线特性及测试数据,影响测试工艺时长主要在差温比例这段,这段时间对整个卷材的温度均匀性影响很明显。当料温高点到温后(温差范围之内),炉气温度开始下降,料温低点升温到目标温度。一般高点在表皮温度,芯部温度为低点温度,在此过程中,在料卷高点不超温的情况下,提高料卷低点加热速率,这样可缩短热处理总时长,降低退火炉热处理吨位能耗,起到节能降耗的目的。而整个热处理的工艺过程中,定时定温段时间是恒定的数值,不能改变,需从差温比例加热工艺段缩短时间。

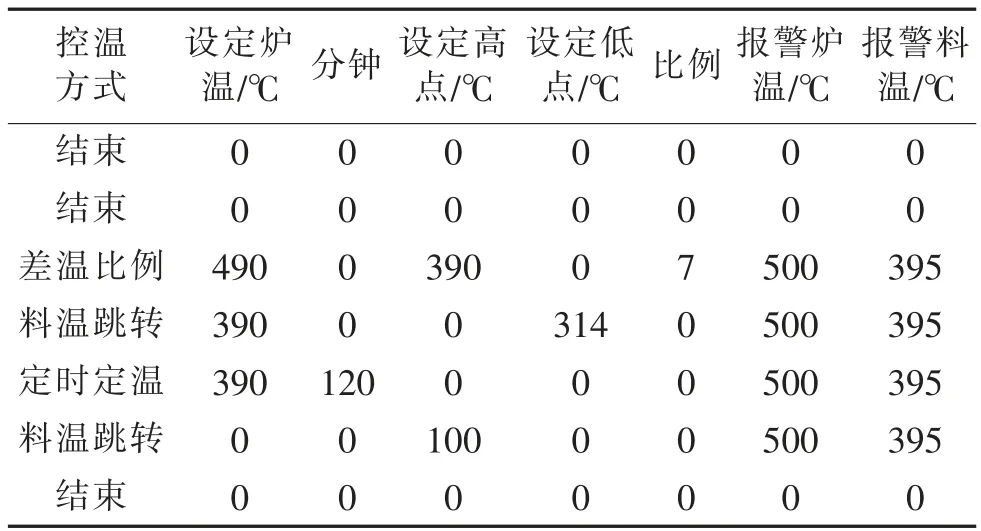

首先采用常规的料温跳转进行测试,测试工艺1见表2。

然后根据料卷高点到温时高低点的料卷温差与炉气需要降低温差之间的比值,设定炉气降温的比例为7,进行炉气降温,确保料卷高点不超温前提下,提高料卷低点的升温速度测试工艺2见表3。

表3 测试工艺2

测试结果如表4所示。

表4 料温跳转和差温比例测试结果

通过测试结果发现:设定温差为100℃,第一段为全速升温阶段,两种工艺时间相同;第二段为料卷高点到温时间,料温跳转为9.5 h,差温比例为9.7 h,差别不大;第三段采用料温跳转用时4 h,采用差温比例用时1.9 h;采用差温比例的加热工艺比料温跳转工艺时间缩短1.9 h(见图4)。并且采用差温比例工艺所需的天然气和电的能耗较少。

图4 差温比例和料温跳转工艺时间对比图

采用差温比例的加热工艺总时长缩短效果明显。为了研究不同的差温比例对加热工艺时长的影响,分别又进行了差温比例为8和10的测试。第三段测试用时分别为149 min和135 min。采用差温比例比常规的料温跳转工艺用时要短。差温比例的设定对加热工艺时长有显著影响,采用合理的差温比例可以得到最优的热处理工艺。

3 结论

通过对卷材退火炉的热处理工艺研究测试,采用合理的温差及差温比例,在满足生产需要的前提下,可以缩短热处理的工艺时长。因此,合理的炉温控制技术是热处理过程的关键。它不仅能够有效提高卷材热处理质量和成品率,还可以实现整个热处理过程的节能降耗。