蒸汽余热回收利用中试试验

2021-02-24周玉青

周玉青,李 强

(1.南京科技职业学院 环境工程学院,江苏 南京 210048;2.梅山钢铁股份有限公司,江苏 南京 210039;3.墙州环境科技服务(南京)有限公 司,江苏 南京 210048)

随着社会经济的持续发展,中国已经成为世界上第二大能源生产国和消费国,是能源市场不可或缺的重要组成部分,对维护全球能源安全发挥着越来越重要的积极作用[1-2]。工业生产对能源的需求越来越大,为了缓解能源压力,在工业生产中应尽可能降低和重复利用现有能源,降低能源消耗。以电力、煤炭、钢铁、水泥、有色金属、焦炭、造纸、制革、印染等行业为重点,按照《国务院关于印发节能减排综合性工作方案的通知》、《产业结构调整指导目录》以及国务院制订的钢铁、有色金属、轻工、纺织等产业调整和振兴规划等文件规定的淘汰落后产能的范围和要求,按期淘汰落后产能[3-5],从工艺技术和结构调整方面提高能源利用率,降低能源消耗。余热利用正是在这样的背景下,对工艺装置生产过程中产生的能源进行重复利用,达到节能降耗的目的。

1 现有技术

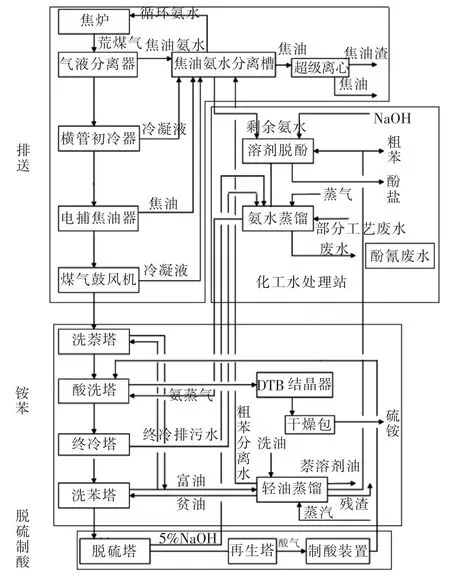

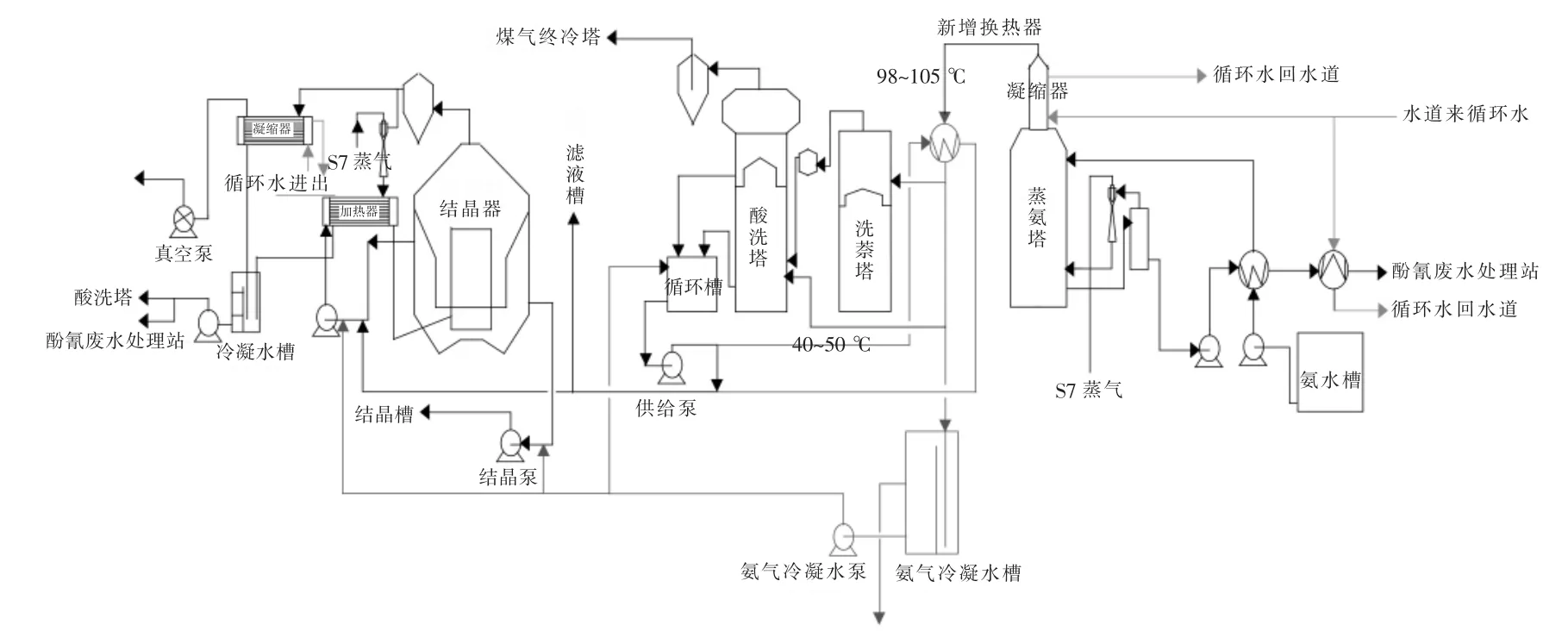

某化工厂蒸氨及硫铵结晶装置,余热利用过程在系统工艺图中处于氨水蒸馏-洗萘塔-酸洗塔-DTB结晶器段,见图1。蒸氨装置设计氨水最大处理量为120 m3/h,通过蒸氨塔将氨水中的挥发气体蒸出,蒸氨塔氨蒸气出口温度控制在100~110℃,氨蒸气的发生量为6~8 t。蒸氨产生的氨蒸气直接送至酸洗塔与煤气混合并与稀硫酸溶液反应,生成的硫铵母液送至DTB结晶器生产硫酸铵产品(该阶段外用蒸气通过母液加热器对硫铵母液进行加热蒸发,得到高浓度母液,生产硫铵颗粒)。结晶器母液加热器由180℃蒸气提供热源,目前生产中结晶器蒸气单耗为1.7 t/t硫铵,能耗较大。剩余母液放置母液循环槽储存,见图2。在这个高温向低温转换过程中(氨气温度在90~110℃左右)进入煤气净化酸洗系统洗氨,会造成煤气系统煤气温度增高,同时会使洗氨和煤气终冷的负荷增加,造成能源浪费。

图1 煤气精制工艺示意图

图2 氨水蒸馏-洗萘塔-酸洗塔-DTB结晶器段部分原工艺流程示意图

2 余热利用技术

煤气系统煤气温度高,易导致洗氨和煤气终冷的负荷增加,而硫铵母液需要进行加热蒸发操作,所以考虑利用高温煤气对母液进行加热。改进试验装置如图3所示。

图3 改进试验装置布置示意图

2.1 已有余热利用技术

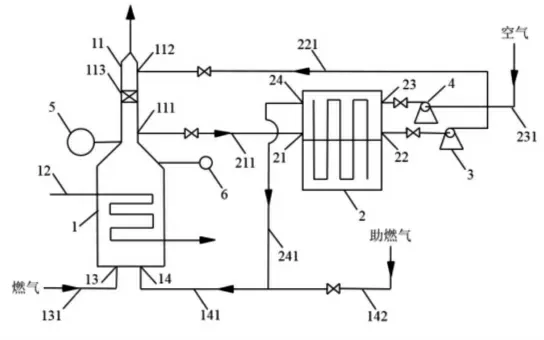

根据周玉青等的专利ZL 201420698770.3《一种 加热炉系统》[6]中介绍的闭环工艺,利用换热器预热空气和煤气,其特点是回收的热量又回到炉内被炉子利用(见图4)。可以将该专利技术进行改进,用于实现蒸氨塔到酸洗塔氨蒸气进入母液循环槽与DTB结晶器硫铵母液进行热能转换。

图4 余热利用专利图

根据该专利技术原理,现将热流体改为蒸氨后蒸气,冷流体为硫酸铵溶液,以母液循环槽为中心载体将常温的氨蒸气直接送至酸洗塔与煤气混合并与稀硫酸溶液反应,生成的硫铵母液供给泵压入新增的换热器。蒸氨塔的蒸汽进入换热器与低温母液换热,产生的氨气冷凝水由氨气冷凝水泵压入母液循环槽、结晶器等处,母液进入结晶器。经过换热器工作后出口温度65~70℃,经管线进入结晶器的母液温度降至40~45℃。外接180℃蒸气提供热源,结晶器母液加热器加热至结晶温度50℃,在这过程中换热器对母液加热升温至40~45℃,外接蒸气将常温母液在加热至40~45℃基础上,加热至结晶温度50℃,对外接蒸气需求大幅下降。目前生产现状结晶器蒸气单耗为1.7 t/t硫铵。

2.2 试验条件及仪器设备

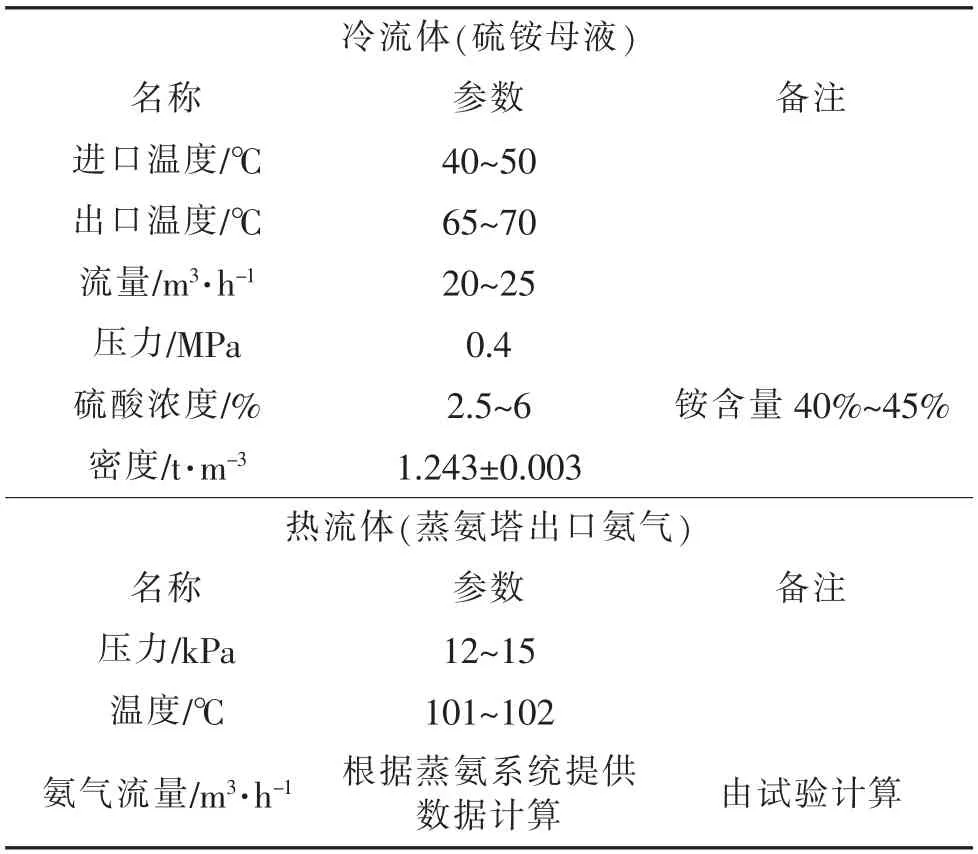

2.2.1 试验用原料工艺参数

本试验换热分为冷热两种流体,热流体为蒸氨后蒸气,冷流体为硫酸铵溶液,具体参数见表1。余热利用中用到的蒸氨氨气工艺参数见表2。

表1 冷流体和热流体的工艺参数

表2 蒸氨氨气工艺参数

2.2.2 试验设备

(1)硫铵母液换热器

硫铵母液换热器厂家为宁波科新化工工程技术有限公司,换热器换热面积为60 m2,设计压力为壳程0.2 MPa,管程0.6 MPa;蒸汽进口管径DN300,出口管径DN300;硫铵溶液进口管径DN80,硫铵溶液出口管径DN80。介质条件和要求:管程,硫铵溶液,进口压力0.4 MPa,允许压降0.035 MPa,进口温度40℃,出口温度(主要控制对象)要求为70℃,流量20 m3/h;壳程,氨气与蒸气混合气,进口压力0.015 MPa,允许压降0.003 MPa,进口温度101℃。换热器材质:与硫铵溶液接触部件采用904,与蒸氨混合气体接触部件采用316 L。设备实物见图5。

图5 硫铵母液加热器换热器实物图

(2)氨气冷凝水槽

余热利用装置中,氨气冷凝水槽容积为3 m3,材质为304 L,介质为90℃氨水。设备实物见图6。

图6 氨气冷凝水槽实景图

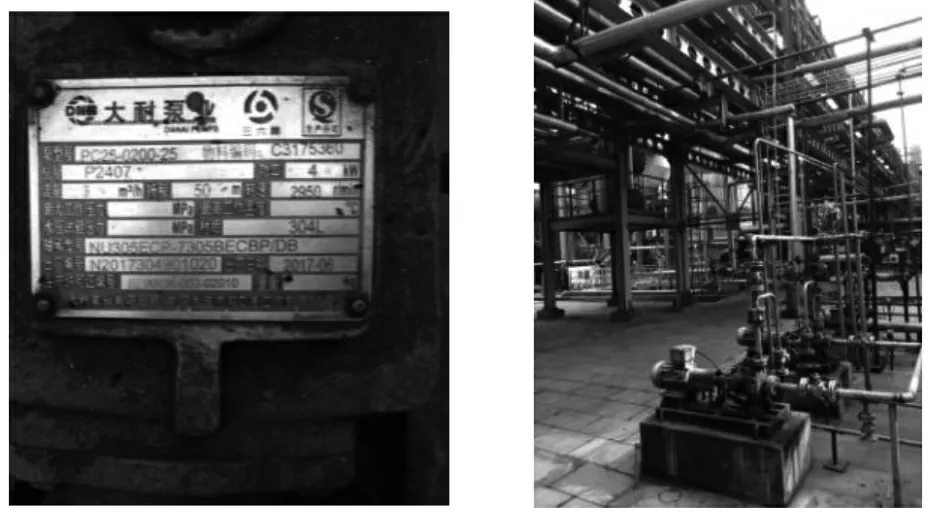

(3)氨冷凝水泵

余热利用工艺中使用的氨冷凝水泵:Q=3 m3/h;h=50 m;进出口管径为DN50、DN40,氨冷凝水,进口氨冷凝水压力0.03 MPa(表压),温度95℃,扬程50 m,流量3 m3/h;进口管径DN 50(φ57 mm×3 mm),出口DN 40(φ45 mm×2.5 mm);泵体材质304 L。设备实物见图7。

图7 氨冷凝水泵实物图

3 试验工艺流程

3.1 余热利用工艺流程

本试验项目工艺系统主要包括热流体和冷流体两部分。

热流体工艺流程:热流体为蒸氨后蒸气,蒸氨蒸气从主管道引出经过换热器降温后,冷凝所得氨水溶液进入溶液罐,从罐中流出后经氨水泵加压后分别送至母液循环槽、P42204结晶泵入口及P42205母液循环泵入口,未凝结部分回到原主管道。在主管道的换热旁路之后设置备用接口,并配备阀门,供以后工艺使用。

冷流体工艺流程:冷流体为硫酸铵溶液,硫酸铵溶液自原有加压泵出口引出,经过换热器加热后,送至管廊上的原硫酸铵溶液管道。

试验要求:根据硫铵溶液的实际操作流量及实际进口温度,调节热源介质的流量,要求利用蒸氨后蒸气的余热将硫铵溶液加热至65℃。

余热利用的工艺流程如图8所示。

图8 余热利用工艺流程示意图

3.2 试验步骤

3.2.1 试验开工步骤

(1)开工前检查现场母液换热器、氨水冷凝液槽及氨水冷凝液泵放空阀是否关闭,以及各阀门开关是否到位。

(2)检查现场仪表、中控显示仪表是否准确有效,各操作点调节阀是否灵活有效。

(3)母液流程先贯通,在结晶系统正常生产的情况下,打开结晶供给泵至换热器E42204的进出口阀门,关闭旁通阀门,母液补充切换至换热器运行,中控关注现场进换热器前流量计FI42210(25~30 m3/h),确保与进结晶器的母液流量一致。

(4)缓慢开启蒸氨塔氨气总管进、出换热器E42204的氨气阀门,并缓慢开启进口阀门后氨气进气调节阀,慢慢关闭氨气总管旁通阀门,同时密切关注进入换热器的氨气的温度和压力,确保蒸氨塔顶压力、温度正常。

(5)中控仪表通过对氨气调节阀的控制来确保母液换热后的温度在65~70℃左右,结晶系统母液所需的流量、温度稳定后可切换至自动控制。

(6)气相和母液换热贯通后注意好氨水冷凝液槽的液位,当液位达到500 mm左右时,开启一台氨水冷凝液泵,将氨水冷凝液送往结晶器或者母液循环槽,槽位稳定后可通过出口调节阀和冷凝液槽的液位设置自动控制。

3.2.2 试验停工步骤

(1)当结晶系统停产清洗、检修或蒸氨装置停产时提前接到通知后先缓慢打开蒸氨塔氨气总管旁通阀门,再慢慢关闭换热器E42204的进、出口氨气阀门,进气阀后氨气调节阀关死。

(2)氨水冷凝液槽T42213液位低于500 mm时停止氨水冷凝液泵的运行,关闭相关阀门,氨水冷凝液停止送往酸洗循环槽或结晶系统。

(3)关闭酸洗母液供给泵出口至换热器E42204的进出口阀门,打开旁通阀门母液直接供给结晶系统,冬天或余热利用长时间停工时要开启水阀门对管线及换热器进行清洗并放空。

3.3 试验效果

在硫铵装置区增加一台换热器,将蒸氨装置出来的氨气与硫铵供给泵出来的硫铵母液换热。换热后的氨气仍通往酸洗塔,硫铵母液仍通往结晶器。增加一个氨冷凝水水封槽和两台氨冷凝水泵(一用一备),将换热器冷凝的氨水通过氨冷凝水泵分别送往母液循环泵入口、结晶泵入口和母液循环槽。通过高温氨蒸气加热部分母液,加热能力可以将硫铵供给泵来的25 m3/h硫铵母液由50.7℃加热至67.2℃。

蒸氨塔出来的高温氨蒸汽混合物温度约101~105℃,含有较高热量,进入酸洗塔后使得酸洗塔内煤气温度达到55~70℃,而氨的吸收适宜温度为50℃,故氨气温度较高会影响酸洗塔内氨的吸收;酸洗塔内煤气温度过高,亦将导致后续煤气终冷耗费大量低温水。

硫铵结晶需要通过加热器对硫铵母液进行加热蒸发,得到高浓度母液,生成硫铵颗粒。结晶器母液加热器由180℃蒸汽提供热源,结晶器蒸汽单耗由1.7 t/t硫铵降至1.486 t/t硫铵,表3中试验结果论证余热利用的工艺方案可行性,其运行效果较好,但设计负荷较小,仅利用了约10%的氨蒸汽热量,有较大的扩容空间。试验中蒸汽耗用见表3。

由表3数据可以计算增加余热利用装置后的经济效益。试验中增加一台换热器可节约蒸气能耗,蒸汽平均节约0.214 t。

表3 硫铵装置结晶器蒸汽耗用统计

经济效益=产量×(原蒸气消耗量-试验蒸气消耗量)×蒸气单价=47 327×(1.7-1.486)×150=1 519 196.7元

4 结论

(1)在蒸氨后蒸气和硫铵母液之间增加换热器装置,将蒸氨蒸气作为热流体,硫铵母液为冷流体,达到降低蒸氨氨气温度,提高硫铵母液温度的目的。

(2)余热利用工艺应用于蒸氨后蒸气和硫铵母液后,15个月为工厂带来1 519 196.7元的经济效益。

(3)经过中试试验,证明余热利用技术可以在工业生产过程中充分利用工厂原有的余热资源,降低能源消耗,达到节能的目的。