粗轧机上支承辊平衡液压回路优化

2020-12-23廖永锋

廖永锋

(宝山钢铁股份有限公司 上海 200941)

1 前言

宝钢1880热轧R2粗轧机采用的是日本三菱设计制造的可逆式四辊轧机,自2007年3月投产以来,其上支承辊的平衡状态都不太稳定,振动冲击大,曾多次造成上支承辊油膜轴承损坏,虽然采取了放大了油膜轴承的润滑油量,改进油膜轴承衬套制作工艺等措施,油膜轴承状态有所好转,但问题依然存在;另外也经常造成上支承辊平衡油缸缸盖密封损坏的漏油故障,对设备维护和生产顺行的影响都非常大。

本文将对1880热轧R2粗轧机上支承辊的平衡状态进行计算分析,找出上支承辊平衡系统不稳定的根本原因,并对平衡液压回路进行优化,来改善上支承辊的平衡状态,提高上支承辊油膜轴承及平衡油缸的使用寿命。

2 上支承辊平衡系统简介

R2粗轧机是热轧带钢生产线上的核心设备,其上支承辊平衡装置的主要作用是平衡上支承辊、安全臼及压下丝杆等部件的重量,消除轧机垂直链方向的间隙,确保良好的辊缝精度。1880热轧R2上支承辊平衡装置由8个平衡油缸组成,这8个油缸布置在轧机窗口内的4个平衡凸块内,即在每个平衡凸块内布置了2个上支承辊平衡缸。

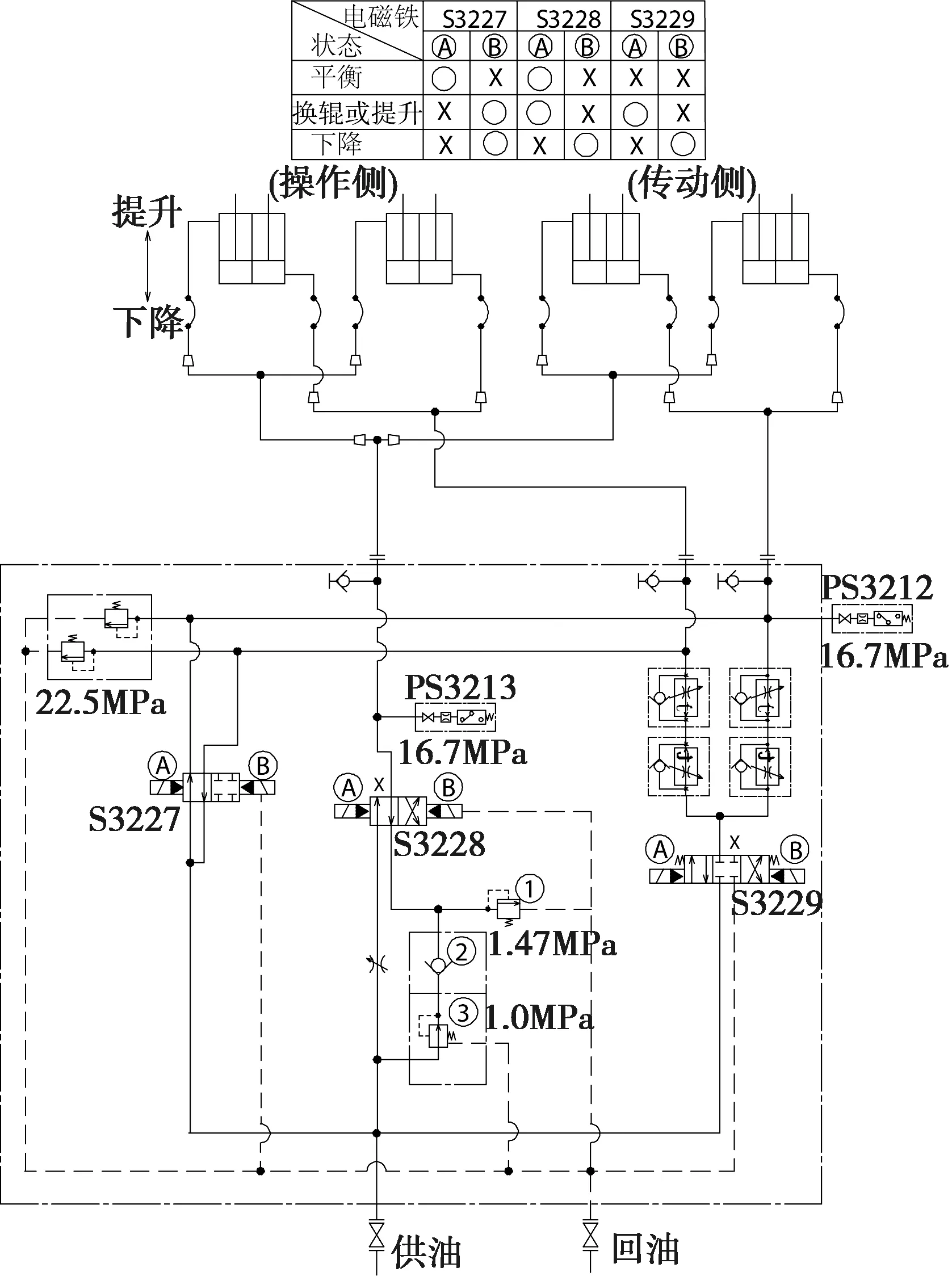

这些平衡缸由轧辊平衡液压系统提供动力源,实现上支承辊的平衡动作。其液压回路原理图如图1所示,共有三种控制功能:

1)平衡功能:S3227、S3228电磁阀的A得电,S3229电磁阀不得电处于中位,这时平衡缸两腔压力均为高压20.6MPa,利用平衡缸两腔的面积差所形成的压力来提供平衡力,实现上支承辊辊系的平衡功能。

2)换辊及提升功能:S3227、S3228电磁阀的B得电,S3229电磁阀的A得电,这时平衡缸无杆腔压力为高压20.6MPa,有杆腔的压力为0回油,实现上支承辊的换辊及提升功能。

3)下降功能:S3227电磁阀的B得电,S3228电磁阀的A得电,S3229电磁阀的B得电,这时平衡缸有杆腔压力为高压20.6MPa,无杆腔的压力为0回油,实现上支承辊的下降功能。

图1 原有R2上支承辊平衡液压回路原理

3 上支承辊平衡状态分析

3.1 上支承辊辊系平衡总重量计算

需要平衡的上支承辊辊系部件主要有1套上支承辊总成、2根压下丝杆和2个压下安全臼。

其中,上支承辊总成主要由支承辊辊子、操作侧油膜轴承及轴承座、传动侧油膜轴承及轴承座、轴承座所有衬板、2个止推轴承以及锁紧装置等,合计重量G1约为819280N。2根压下丝杆及2个安全臼重量G2约为119560N。则上支承辊辊系平衡总重量G为938840N。

3.2 上支承辊液压平衡力计算

R2上支承辊平衡装置共有8个平衡缸,油缸规格:Ф100/Ф80×670,当上支承辊处于平衡状态时,油缸两腔的压力一样,都是20.6MPa。

则油缸总的平衡力为:

=828375(N)

其中:d—油缸活塞杆直径,mm;

p—油缸压力,MPa;

n—油缸数量。

3.3 上支承辊辊系平衡状态分析

根据上支承辊辊系平衡重量及油缸总的平衡力,可以计算出上支承辊辊系的过平衡系数为:

F—油缸总的平衡力,N;

G—上支承辊辊系平衡重量,N。

而一般来说,上辊辊系的过平衡系数取1.2~1.4[1],说明上支承辊平衡缸的平衡力是偏小的,再加上R2轧机为可逆轧机,上辊系频繁升降动作,非常容易造成上辊系接触不良,导致轧机受到较大的冲击振动,从而造成油膜轴承损坏等问题。另外,从R2轧机的工况条件可知,R2上支承辊平衡系统绝大部分时间都是处于平衡状态,从目前的液压控制回路可知,这时上支承辊平衡缸的有杆腔一直处于高压20.6MPa的状态,非常容易造成缸盖密封的损坏,从而导致平衡缸缸盖漏油问题。

因此,平衡力偏小是造成上支承辊平衡状态不稳定的根本原因。

4 平衡液压回路优化

4.1 优化方案确定

由前面分析可知,要改善上支承辊的平衡状态,就必须提高上支承辊辊系的平衡力,一般有以下三种方案:

1)通过增大平衡缸的缸径来提高上支承辊辊系的平衡力。但该平衡缸处于牌坊窗口内的凸块内,受到空间位置的限制,结构尺寸无法扩大,因此无法实施。

2)通过提高平衡缸无杆腔的压力来提高上支承辊辊系的平衡力。但目前平衡缸无杆腔的压力为20.6MPa,已经等于该平衡液压系统的压力了,无法再调高。如果还要提高,必须对系统泵站进行扩容改造,改造量很大,性价比不高。

3)通过降低平衡缸有杆腔的压力来提高上支承辊辊系的平衡力。即可以通过对上支承辊平衡液压回路进行优化改进,降低平衡缸有杆腔的压力,来达到提高上支承辊辊系平衡力的目的。

对比以上三种方案可知,第3种方案性价比最高,其改进思路为:对R2上支承辊平衡液压系统进行优化改进,使R2上支承辊处于平衡状态时,其有杆腔的压力始终处于低压,这样,既能大大延长缸盖密封的使用寿命,又能保证有杆腔内始终有一定的正压力,防止水、氧化铁粉进入油缸,污染油液,还能提高上辊系的平衡力,改善上辊系的接触状态,降低冲击振动,从而提高油膜轴承的使用寿命。

4.2 平衡缸有杆腔压力优化

为了提高支承辊的平衡力,计划采用第3种方案,即通过降低平衡缸有杆腔的压力来实现,假设将上支承辊平衡缸有杆腔压力由原来的20.6MPa降低到1.47MPa,则平衡力计算如下:

=1261085(N)

其中:D—油缸缸筒直径,mm;

d—油缸活塞杆直径,mm;

p1—油缸无杆腔压力,MPa;

p2—油缸有杆腔压力,MPa;

n—油缸数量。

则上支承辊辊系的过平衡系数K将由原来的0.88增加到了1.343,而一般来说,上辊辊系的过平衡系数取1.2~1.4[1]。因此,将平衡缸有杆腔的压力从目前的20.6MPa优化为1.47MPa,可以使上支承辊辊系的过平衡系数达到1.343,这样就能够满足上支承辊辊系的平衡要求。

4.3 平衡液压回路优化

对R2上支承辊平衡系统液压回路进行优化改进,改进方法为:在现有R2支承辊平衡阀台基本不变的基础上,拆除控制有杆腔的S3228电磁阀,更换上新设计的减压阀、液流阀、新的S3228电磁阀及相应的过渡阀块。优化后的液压回路如图2所示。

图2 优化后R2上支承辊平衡液压回路原理图

4.4 控制功能优化

液压回路优化后,需要对上支承辊平衡系统的控制功能进行相应的修改,具体功能修改如下:

1)平衡功能:S3227、S3228电磁阀仍然是A得电,S3229电磁阀不得电处于中位,这时平衡油缸无杆腔压力为高压20.6MPa,有杆腔压力为低压,由减压阀③和液流阀①来设定压力,根据前面的压力优化计算值,将液流阀①的压力设定为1.47MPa,这样油缸两腔的压力差比较大,可大大提高平衡力,满足上支承辊辊系的平衡功能。

2)换辊及提升功能:将S3228电磁阀由原来的B得电改为A得电,S3227电磁阀B得电、S3229电磁阀A得电保持不变。这时平衡油缸无杆腔压力为高压20.6MPa,有杆腔压力为低压1.47MPa回油,实现上支承辊的换辊及提升功能。

3)下降功能:将S3228电磁阀由原来的A得电改为B得电,S3227电磁阀B得电、S3229电磁阀B得电保持不变。这时平衡油缸有杆腔压力为高压20.6MPa,无杆腔的压力为0回油,实现上支承辊的下降功能。

4)平衡功能时,由于有杆腔压力已改成了低压,因此还要取消原有的压力开关PS3213大于16.7MPa的连锁信号。

5 结束语

通过对上支承辊辊系平衡力的计算分析,得出平衡力偏小是造成上支承辊平衡状态不稳定的根本原因。并通过优化平衡液压回路及相应的控制功能,使得上支承辊处于平衡状态时,其有杆腔的压力始终处于低压,这样就大大提高了上支承辊辊系的平衡力,彻底改善了上支承辊辊系的平衡状态,降低了冲击振动,从而大大提高了油膜轴承和平衡油缸的使用寿命,效果非常显著。