冷弯方钢管柱-H型钢梁外伸端板单向螺栓连接节点性能试验研究*

2021-02-23刘仲洋汤青松董新元翁维素赵佳兴张晋梅

刘仲洋, 汤青松, 董新元, 翁维素, 赵佳兴, 张晋梅

(1 河北建筑工程学院,张家口 075031; 2 河北省土木工程诊断,改造与抗灾重点实验室,张家口 075031; 3 国网冀北电力有限公司张家口供电公司,张家口 075000; 4 国网冀北电力有限公司经济技术研究院,北京 100038)

0 引言

与传统的H形截面柱相比,冷弯方钢管柱具有外形规则、各向等强、抗扭刚度大、承载能力高等优点,且用钢量少,成本低。近年来随着装配式钢结构的深入研究和钢管型材规格和产量日益的增加,方钢管柱在工程中的应用越来越广泛。方钢管柱与开口截面型钢(如H型钢)梁的连接一般需要设置隔板或加强板,利用焊接连接,加工量和安装量都比较大。

端板连接梁柱节点是一种可快速装配的连接形式,而单向螺栓的应用,使得钢管柱等封闭截面构件与钢梁的连接不再依赖于现场焊接或对穿螺栓式连接等传统方式,从而降低了钢材工厂加工和现场施工精度要求,有效提高了施工效率和施工质量[1]。为推动此类节点的应用,国内外学者做出了很多探索,相关试验研究表明,单向螺栓连接节点具有良好的延性,端板连接属于典型的半刚性连接[2]。李国强等[3-4]对H型钢梁与矩形钢管柱平齐端板单向螺栓连接节点承载性能进行了试验和理论分析研究,通过将端板和钢梁腹板等效为T形件,得出了端板屈服控制的节点抗弯承载力计算公式,同时对矩形钢管柱外伸式端板单向螺栓连接节点的承载力进行了试验及理论研究,研究表明,螺栓、端板、柱壁间的相对强弱关系直接影响了节点的破坏模式,相对较弱的部件会先于节点中其余部件发生破坏。陈学森等[5]提出了一种箱型柱与工形梁之间采用端板连接的节点形式及节点预制方法。张世平等[6]为量化梁柱外伸端板连接的极限变形能力及累积耗能能力,对国内已完成的99个外伸端板连接试验试件进行了分析,基于概率统计的方法确定了外伸端板连接的最大塑性转角、累积塑性转角、延性系数、累积延性系数、等效能量耗散系数等指标。

本文在前人研究基础上,针对低层装配式钢框架结构体系,冷弯方钢管柱与H型钢梁构件,采用试验研究的方法,对冷弯方钢管柱-H型钢梁外伸端板单向螺栓连接节点的静力性能进行了深入研究。

1 试验研究

1.1 材性实测

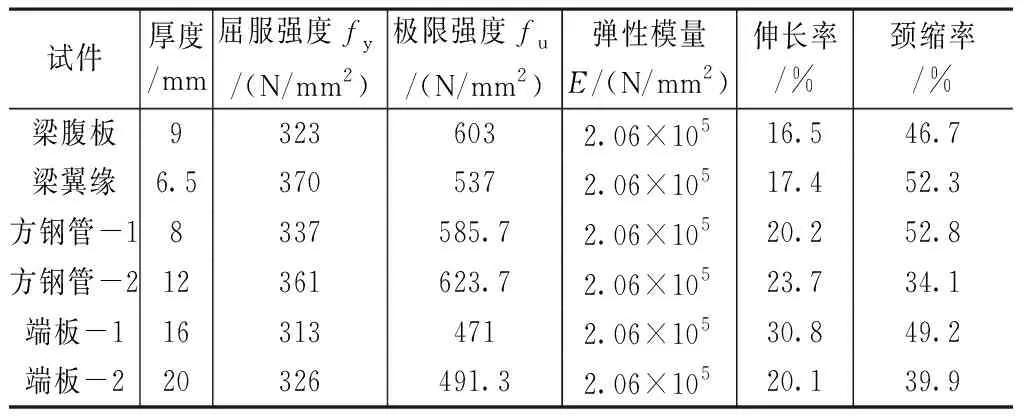

利用万能试验机,对试验用钢材进行拉伸试验[7-9],以测定所用材料的屈服强度fy、极限强度fu、颈缩率和伸长率等指标。试件与试验钢材为同一批次,采用机加工,每种厚度钢板的试件制作3个,材料拉伸试验结果见表1。

材料拉伸试验结果 表1

单向螺栓的力学性能按hollo-bolt螺栓产品说明书取值。其中8.8级M16单向螺栓的屈服荷载为110kN,极限荷载为137kN。

1.2 试件设计与制备

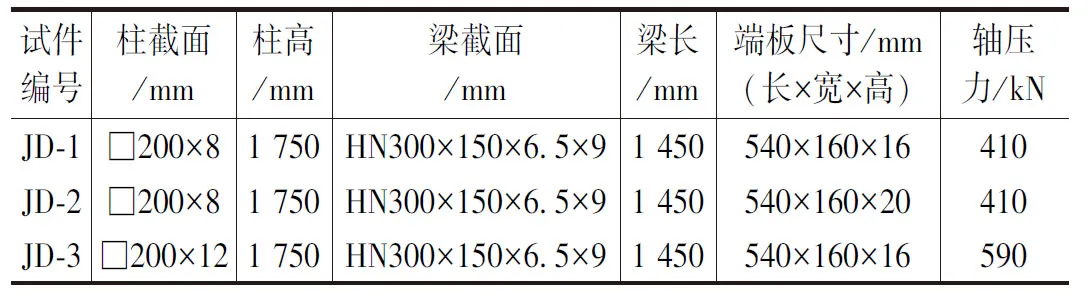

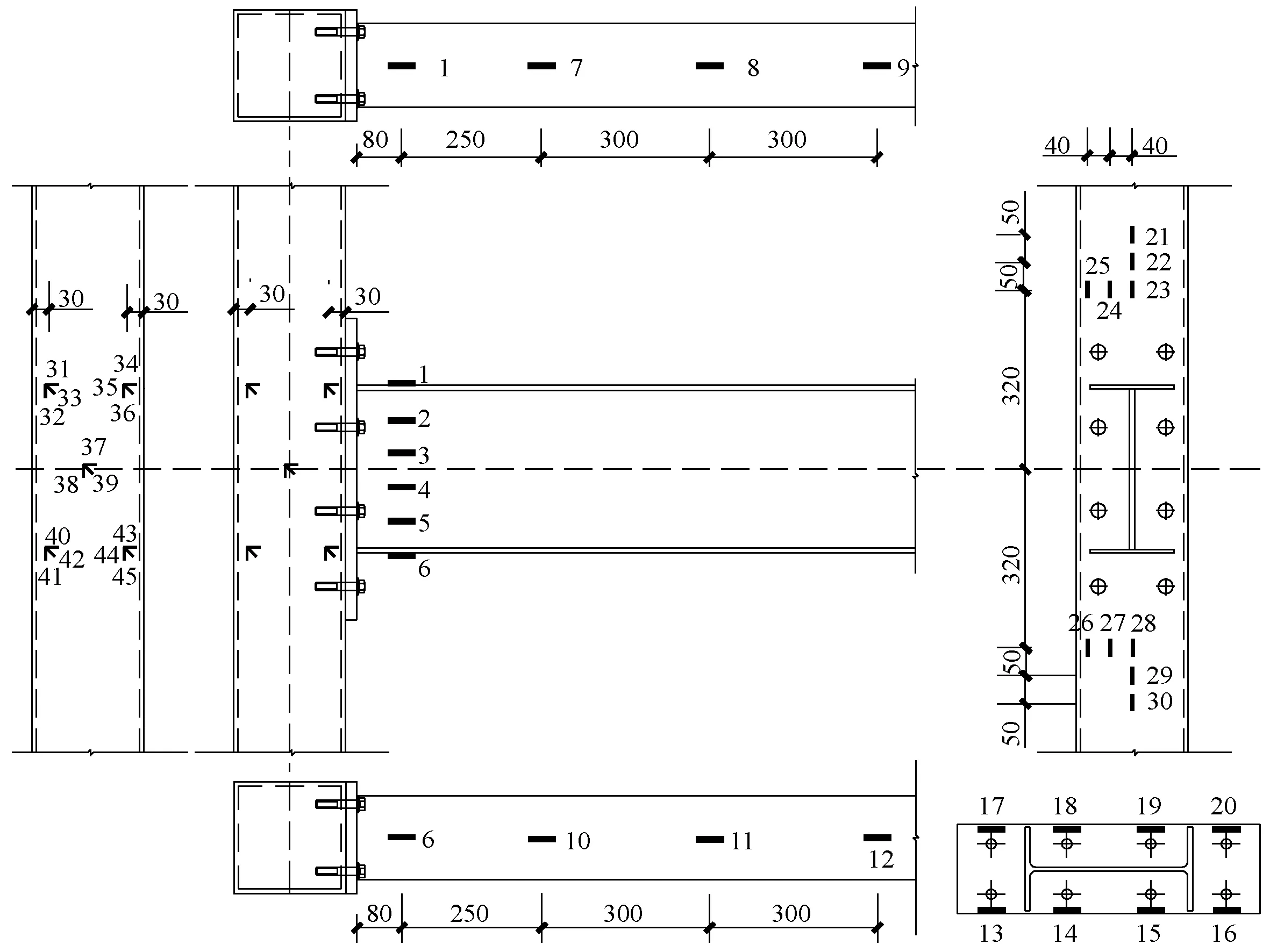

结合试验目的,参照低层装配式钢结构柱网尺寸和层高,选取平面框架中梁柱反弯点间的典型边柱节点进行试验研究。基于实验室现有场地及设备条件,对节点尺寸进行改进,柱高度定为1 750mm,梁长度定为1 450mm。试验采用了3组冷弯方钢管柱-H型钢梁外伸端板连接节点试件,除单向螺栓外,钢材均选用Q235B,端板、梁及方钢管柱于加工厂制作时,预留直径为26mm的螺栓孔,各组件加工完毕后将端板与梁端进行焊接,再用单向螺栓将端板与柱翼缘进行连接。依据《钢结构设计标准》(GB 50017—2017)[10]、《钢结构高强度螺栓连接技术规程》(JGJ 82—2011)[11]和hollo-bolt说明书中关于螺栓间距的规定并考虑外伸端板尺寸,单向螺栓采用4排2列对称布置,梁下翼缘两侧4颗螺栓承受拉力。单向螺栓的施工安装按照hollo-bolt说明书中的要求操作,各试件参数见表2,构件布置及尺寸见图1。试验采取控制变量原则,只考虑两个关键的影响因素:端板厚度和柱壁厚度,其他试验条件均相同。

试件参数 表2

图1 节点尺寸图

1.3 试验加载程序

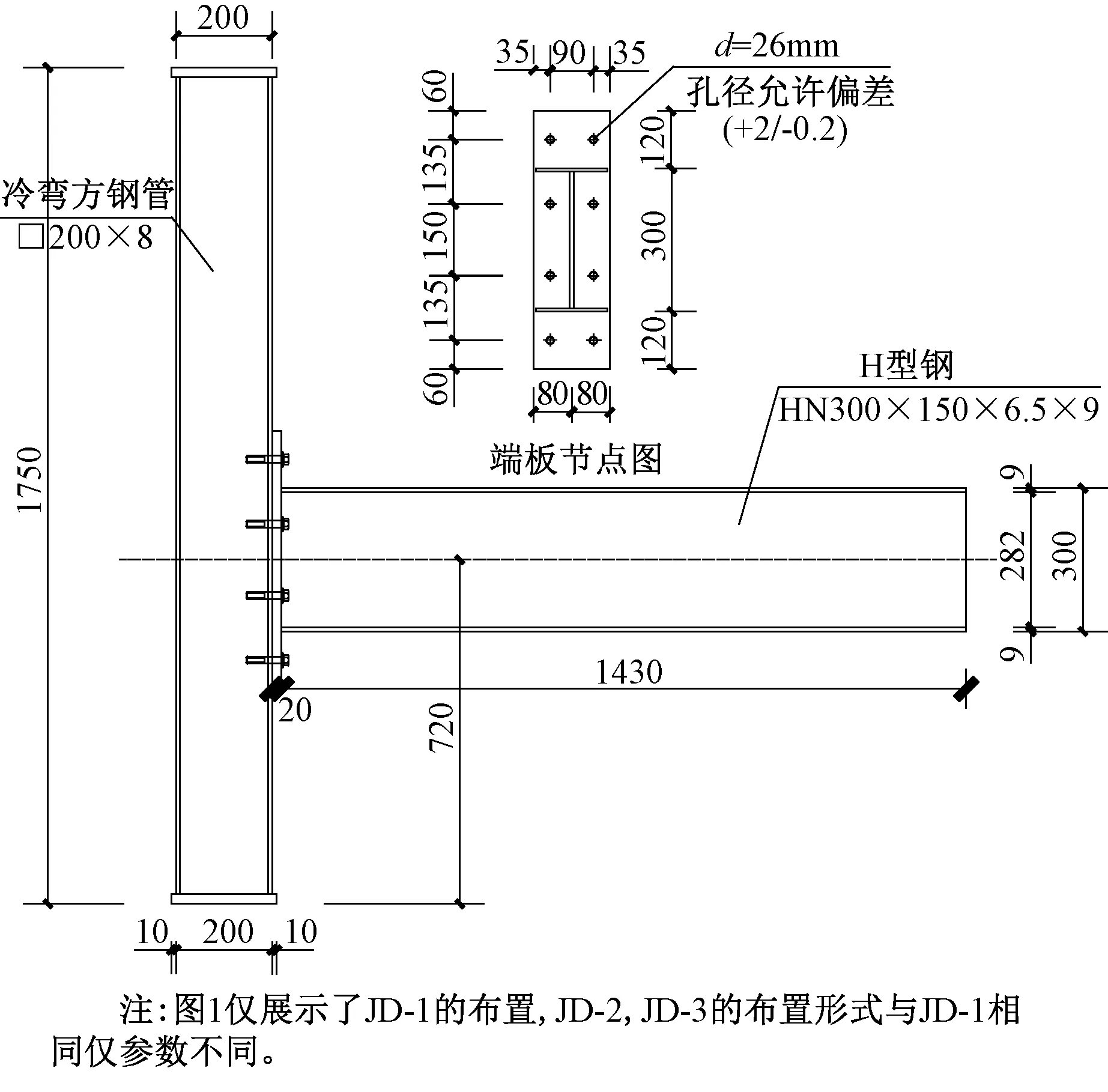

试验加载主要通过反力架、反力墙、两台液压千斤顶来实现,图2为试验加载装置示意图,单调加载程序分为预加载和正式加载,每个构件在正式加载开始之前都要进行预加载,以确保试验的顺利进行。

图2 加载装置示意图

1.3.1 预加载方案

首先开通测量仪器,读数归零。预加载分三级进行,依照5kN→10kN→5kN的大小进行荷载施加,重复两次。在预加载过程中,施加每级荷载时对测点通道进行观测。在结束整个预加载时,需保证: 1)所有通道有读数,且读数变化符合规律; 2)当荷载恢复为零,所有读数归零。

1.3.2 正式加载方案

为模拟实际工程中框架柱所承受的压力作用,在柱顶通过一台倒挂在反力架上的液压千斤顶对柱施加压力,整个加载过程中压力值保持不变。为控制结构延性,本次试验设定轴压比为0.3,根据控制变量原则,柱的轴压比在试验过程中应保持不变。柱轴力值根据设定的轴压比确定为410kN和590kN,分两级加至柱顶,达到预设值后,每级荷载保持3min。

利用一台液压千斤顶对梁下翼缘加载点施加竖向荷载。加载过程中,节点屈服前用荷载控制(以施加不大的力时梁端位移突然增大为节点屈服的标志,此时梁端荷载-位移曲线出现较为明显的转折),每15min对梁端施加大小为10kN的一级荷载,进行一级加载后需持荷5min。曲线发生以上转折后改用位移控制,每15min施加梁端位移增量5×10-3rad的一级荷载,同样每级加载完毕后至少持荷5min,依此顺序加载直至节点破坏。

试验加至出现以下任一条件时,即认为节点破坏试验结束:1)试件丧失承载能力,或梁柱构件突然出现失稳现象; 2)梁端荷载降至峰值荷载的85%。

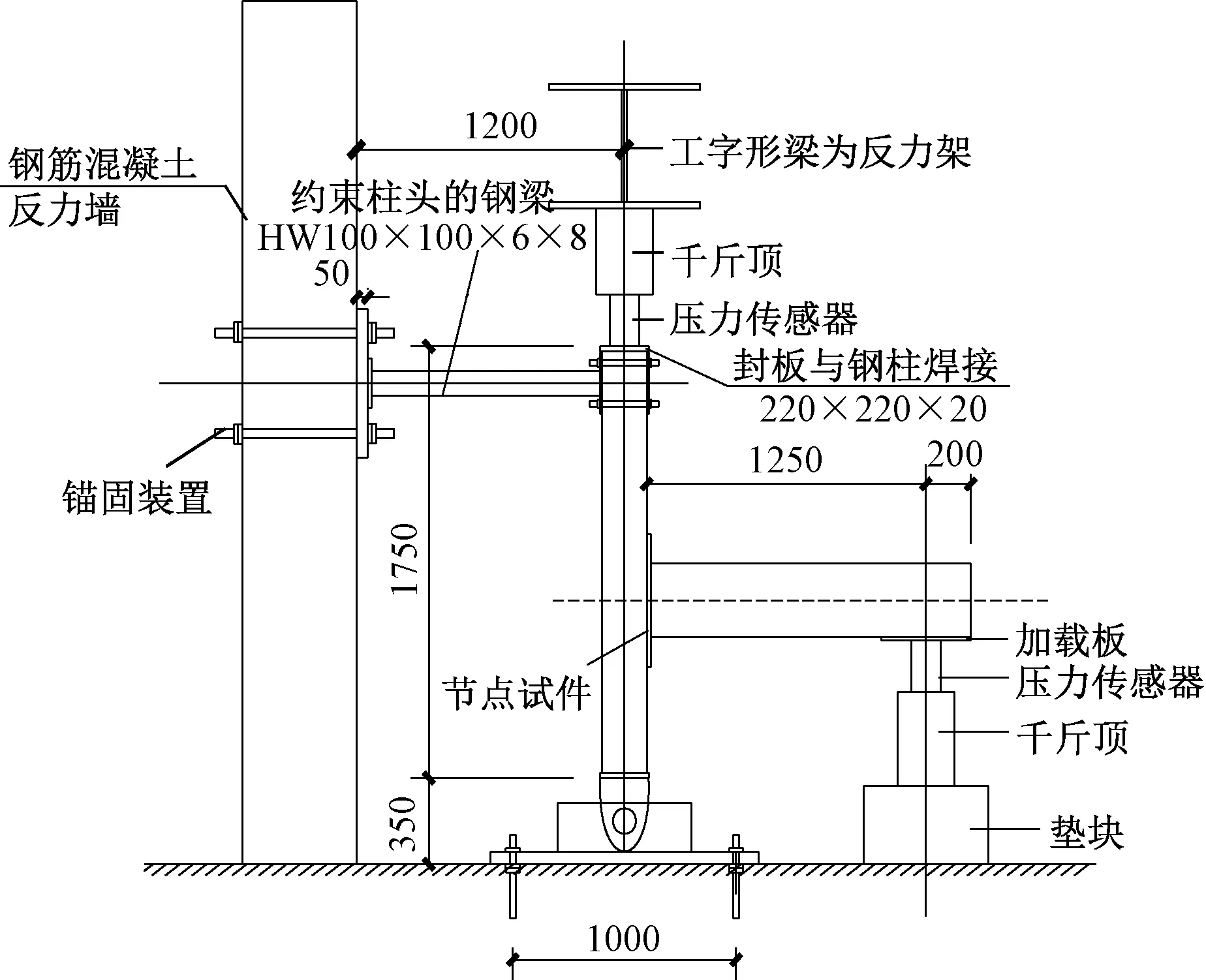

1.4 测点布置

试验采用XL2101C程控静态电阻应变仪对测点应变进行采集,试验全程监测梁柱核心区、单向螺栓以及外伸端板的形态及应变变化。本次试验共使用30个单向应变片,接通道30组,使用应变花5个,接通道15组,每组试件共使用通道45组。图3为应变测点位置示意图。1~12号应变片布置在梁上,分别对梁截面,梁上下翼缘的应变进行采集; 13~20号应变片布置在端板上,对端板应变进行采集; 21~45号应变片布置于方钢管柱壁,可对柱腹板及翼缘核心区进行应变采集。

图3 应变测点位置示意图

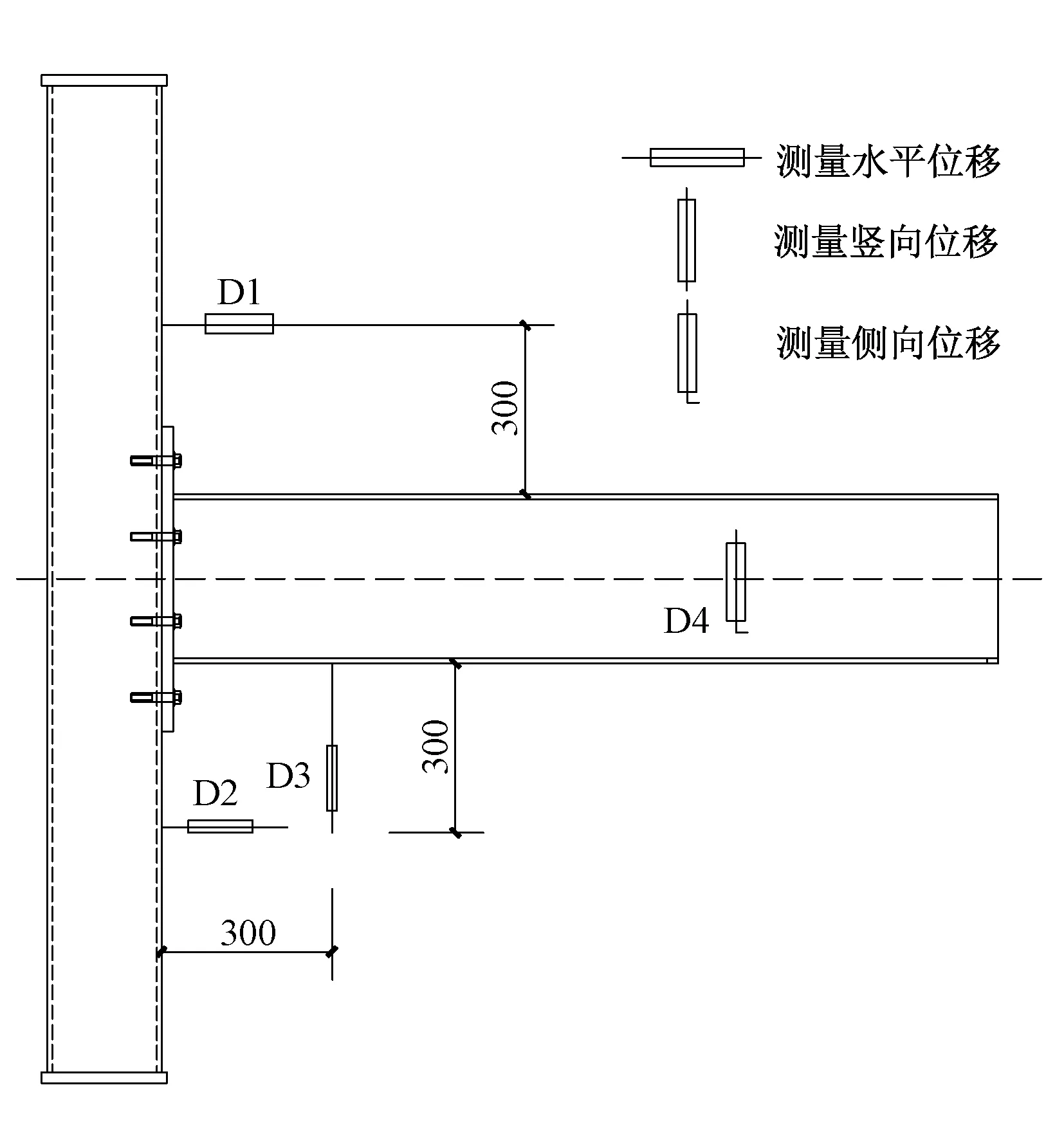

图4为位移计布置示意图。D1和D2用来测量柱平面内变形,通过计算可获得柱与铅垂线间夹角; D3测量梁竖向位移,同时是节点屈服后的控制指标; 梁端发生的侧向变形由D4测量。

图4 位移计布置示意图

2 试验结果分析

2.1 试验现象研究

(1)JD-1试验现象研究

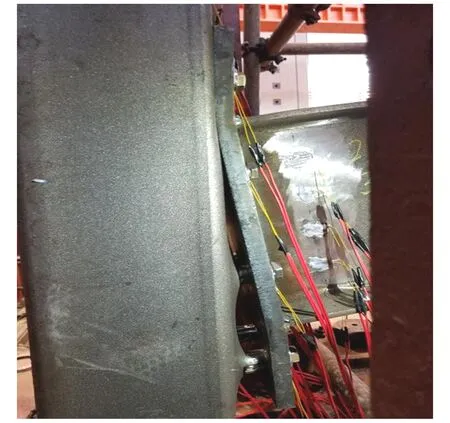

在试验初期,梁端竖向位移变化较小,实时观察荷载-位移关系曲线表现为较好的线性关系,此时节点试件处于弹性阶段。当加载至18kN时,对应梁端位移8.62mm,梁下翼缘焊接处端板开始脱离柱壁,出现微小缝隙。随荷载继续增大,当梁端加载至63kN,对应梁端位移75.2mm,荷载-位移曲线不再保持线性发展,斜率出现较大变化,认为此时节点区域开始进入弹塑性阶段,每施加一级荷载梁端位移变化量加大,受拉区端板继续脱离柱壁,第四排螺栓对应端板处缝隙较第三排螺栓对应端板处缝隙更大,受压区第二排螺栓对应处端板与柱壁间也出现微小缝隙,梁上翼缘对应处端板变形剧烈。梁端加载至71.7kN,节点进入破坏阶段,梁端荷载值上升较慢。当梁端加载至90.4kN,对应梁端位移237mm,节点丧失承载能力,端板屈服,端板与柱壁间缝隙达到40.12mm。破坏照片见图5。

图5 JD-1破坏形态

(2)JD-2试验现象研究

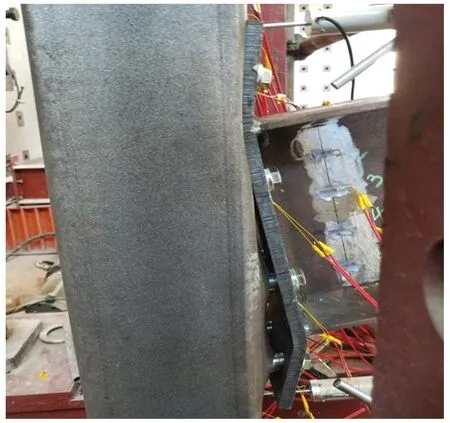

在试验初期情况同JD-1。加载至18.5kN,对应梁端位移5.58mm,梁下翼缘焊接处端板开始脱离柱壁,出现明显缝隙。当梁端加载至61.4kN,对应梁端位移97.2mm,荷载-位移曲线不再保持线性发展,认为此时节点区域开始进入弹塑性阶段,每施加一级荷载梁端位移变化量加大,受拉区端板继续脱离柱壁,从端板与柱壁孔隙中开始可以看到螺栓杆。当梁端加载至71.4kN,对应梁端位移106mm,梁端荷载值上升缓慢,位移变化加剧,节点进入塑性破坏阶段。当节点荷载达到88.8kN时,对应梁端位移为206mm,柱壁严重变形,承载力无法继续增加,位移继续增大,停止加载,由于实验室条件有限,未量测到荷载下降段。此时端板与柱壁间最大缝隙达到38.03mm。破坏形态见图6。

图6 JD-2破坏形态

(3)JD-3试验现象研究

在试验初期,梁端竖向位移发展缓慢,速度明显低于JD-1及JD-2,端板变形不明显,此时节点试件尚未进入弹塑性阶段,实时观察荷载-位移关系曲线表现出较好的线性关系。加载至30.7kN,对应梁端位移9mm,梁下翼缘焊接处端板开始脱离柱壁,出现微小缝隙。当梁端加载至61.4kN,对应梁端位移33mm,端板出现肉眼可见变形,荷载-位移曲线不再保持线性发展,斜率出现较大变化,认为此时节点区域开始进入弹塑性阶段。当节点荷载达到91.8kN时,对应梁端位移为66mm,梁上翼缘靠近与端板焊接处出现屈曲,梁端荷载值上升缓慢,位移变化加剧,节点进入塑性破坏阶段,梁下翼缘焊接处端板被拉脱离柱壁,受拉区螺栓被拔出。当节点荷载达到108kN左右时,对应梁端位移为97mm,构件发出清脆的响声,当梁端加载值达到111.2kN,梁端位移134mm,节点发出一声砰响,节点卸荷,位移继续增大,停止加载,由于实验室条件有限,未量测到荷载下降段。此时端板与柱壁间最大缝隙达到22.09mm。破坏形态见图7。

图7 JD-3破坏形态

2.2 弯矩-转角曲线分析

节点在框架结构中起着连接梁柱构件,使结构连成一体、传递并分配内力的作用,是整个结构中的核心部位。节点的转动变形特性可采用节点的弯矩-转角函数关系(M-θ曲线)来表达。本次试验中梁柱的相对转角θ计算如下:

(1)

式中:wk为梁端第k级加载后D1,D2位移计读数差值;vk为柱端第k级加载后D3位移计读数;L为梁端位移计触针到方钢管柱中心的距离。

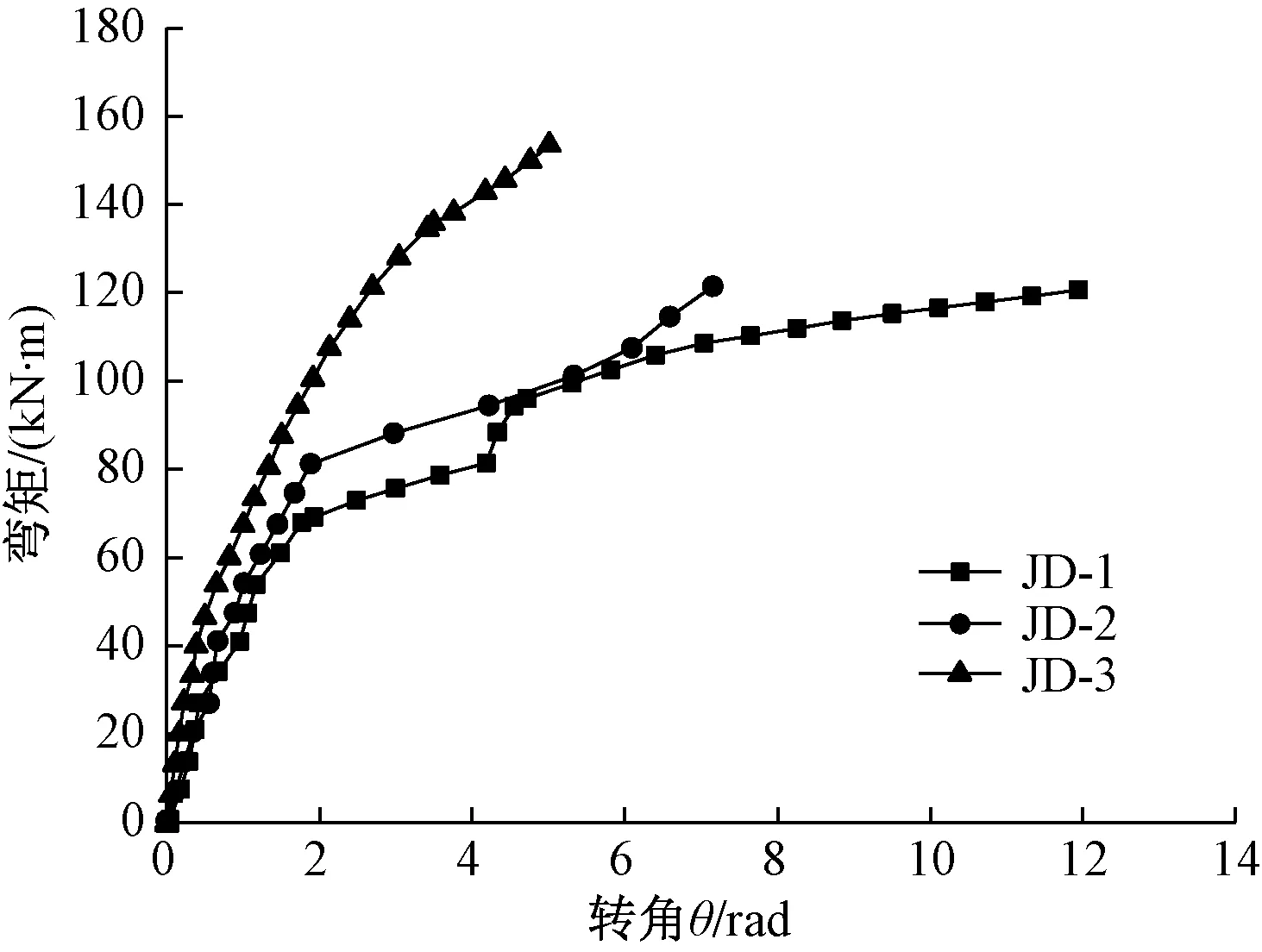

梁端加载点弯矩值由式M=PL计算可得,L为梁端加载点到方钢管柱中心的距离,P为梁端荷载施加值。得到试件在每个加载点处的弯矩及转角值后,可绘制3组试件的M-θ曲线,见图8。

图8 弯矩-转角关系曲线图

从图8可知,在梁端单调加载过程中,弯矩-转角曲线表现出三个阶段的特征,分别为:弹性阶段、塑性发展阶段、破坏阶段。对比3个节点弯矩-转角曲线,节点初始刚度依次增大,节点转动能力依次下降,转角依次减小,承载力依次提高。JD-1与JD-2相比,端板厚度较小,转动能力较强,但二者承载力相差不多,说明JD-2节点刚性较大,而且在端板厚度达到一定值时,端板厚度不再是节点承载力的控制因素。随梁端荷载的增加,两节点转动刚度差别逐渐减小。JD-3与JD-1相比,其他条件不变柱壁厚度增大,承载力、节点刚度得到巨幅提升,塑性发展较慢,转角变形速度较低。对比JD-2和JD-3,端板厚度较大的JD-2承载力及节点刚度仍小于柱壁厚度大的JD-3。

试验结果表明,此类节点的刚度和强度受到柱壁厚度及端板厚度的影响。柱壁厚度增加,节点的极限承载能力提高、节点的初始刚度增大,节点的延性性能有所下降。但JD-1,JD-2,JD-3均表现出良好的转动能力,破坏时的极限转角分别为12.245,7.094,5.08rad。

2.3 应变分析

在节点核心区各组件上布置一定量的应变片,能够间接地分析最薄弱位置处的应力分布情况和发展趋势。试验应变片粘贴时,不能准确达到理论中的位置和角度。此外试验进行时,在静态应变仪采集数据的过程中也不可避免的会受到外界环境扰动,因此最终应变值的测量结果会有一定程度的误差,但是并不影响所测数据的变化规律及应力分布状态。

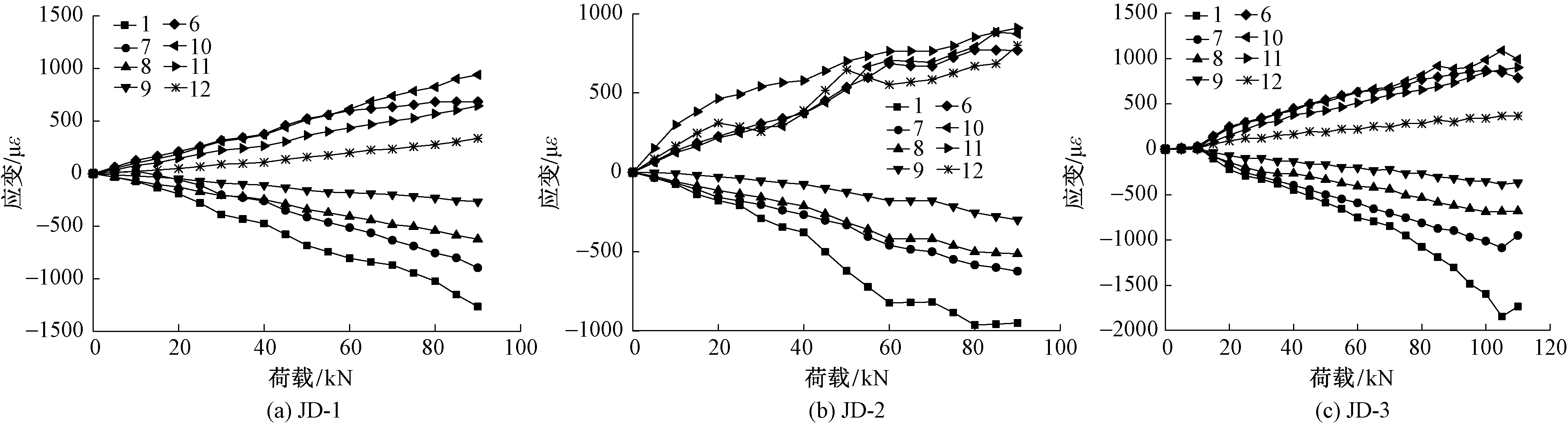

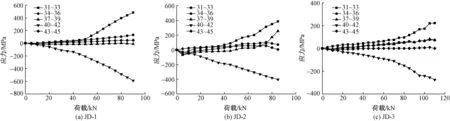

2.3.1 梁翼缘应变分析

梁的应变片测点位置见图3,试验测得梁翼缘荷载-应变的关系如图9所示。由图9可知,JD-1,JD-2,JD-3应变变化总体趋势大致相同,可以看出呈现三个阶段的发展趋势,同时下翼缘应变值小于上翼缘应变值; 3个试件梁翼缘应变值基本与距柱壁距离呈比例关系,即距离柱越近,应变值越大; JD-3的钢梁上翼缘中心线处1号测点应变值已超过屈服应变值1 793με,其余两节点该处未达屈服应变,与试验破坏现象中上翼缘屈曲相同其他部位的应变值均小于179με; 节点柱壁厚度越大,钢梁翼缘应变值越大; 端板厚度增大节点钢梁翼缘应变值越小。

图9 梁翼缘荷载与应变的关系

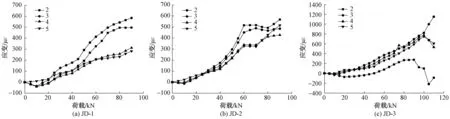

2.3.2 梁腹板应变分析

试验测得梁腹板荷载与应变的关系见图10。由图10可知,对于3个节点来说,整个加载过程中,钢梁腹板一直处于弹性状态,即使达到最大梁端荷载时,梁腹板处截面也未达到屈服应变1 596με; 钢梁腹板截面应变值中间3,4号测点小,两边2,5号测点大,基本符合平截面假定; 3节点的应变值均随荷载的增加有所增加,只有JD-3,在后期呈现应变减小的现象,这是由于此时上翼缘已经屈服,无法进一步承担荷载。

图10 梁腹板荷载与应变的关系

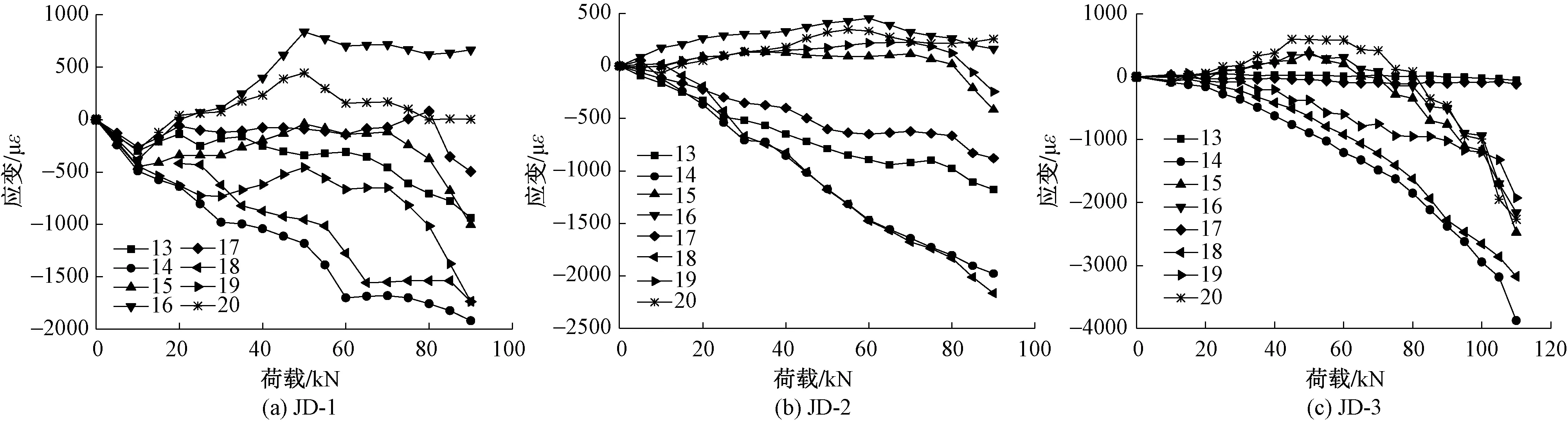

2.3.3 节点端板应变分析

试验测得节点端板荷载与应变的关系见图11。从图11可看出,3组节点的最大应变值均已超过各自端板厚度所对应的屈服应变; 处于对称位置的测量点应变趋势相一致,但数值大小有所不同,说明对梁进行加载时,节点可能出现了一定的平面外位移。3组试件最大应变值均出现在受拉区第二排螺栓处。研究表明,端板厚度会对端板的应变分布产生影响,JD-1最下排测点的应变值出现先拉后压的现象,这对应试验中初期螺栓拉动整个端板脱离柱壁,后期端板受拉破坏,与梁下翼缘焊接处产生弯曲的现象,JD-2的受拉区应变值变化不大,这是由于端板刚度较大,整个受拉区带动螺栓使柱壁鼓曲。

图11 节点端板荷载与应变的关系

2.3.4 柱翼缘应变、柱腹板应力分析

柱翼缘荷载与应变的关系见图12,柱腹板荷载与应力的关系见图13。从图12可知,JD-3柱壁较厚,节点核心区处柱翼缘应变最大值未达到屈服应变,屈服应变值为1 939με,其余两试件柱壁厚度相同,均达到屈服应变; 对于JD-1和JD-2,柱翼缘处呈现先压后拉的现象,JD-3的柱翼缘一直保持受压状态; 观察21~23号测点应变,发现越接近节点核心区中部位置,应变值越大,处于相同高度的应变片,柱外侧25,26号测点和柱中心23,28号测点处应变值大于中间24,27号测点应变值; 柱壁厚度相同的试件应变随荷载变化发展趋势相似。

图12 柱翼缘荷载与应变的关系

图13 柱腹板荷载与应力的关系

从图13可知,柱腹板靠近节点核心区的应力较大,已达到钢材屈服应力,其余位置应力相对较小且受拉区应力大于受压区应力; 对比3个节点应力发展趋势大体相同,且柱壁越薄,测点应力值越大; 对比柱壁厚度一致的JD-1和JD-2,端板厚度越大,柱腹板应力值越小。

3 结论

本文对3个冷弯方钢管柱-H型钢梁外伸端板单向螺栓连接节点进行了单调静力试验加载,并对此类节点的破坏现象、受力特征及各组件应力应变分布变化规律进行了分析,研究了连接节点在弹性阶段、弹塑性阶段及破坏阶段的特点。结论如下:

(1)通过试验现象分析,在实际框架中应用外伸端板单向螺栓连接节点时,应合理考虑柱壁厚度及端板厚度对节点性能的影响。对于此类连接节点,当端板厚度达到16mm时,端板厚度仅对节点刚度产生影响,对节点承载能力不起控制作用,然而柱壁厚度增加可有效增加节点刚度及承载力。

(2)3个节点破坏时的极限转角较大,具有非常好的转动能力,在大的转角下,单向螺栓仍能很好地连接梁柱节点,没有发生梁柱脱离倒塌,说明外伸端板连接节点具有良好的变形能力以及延性。

(3)冷弯方钢管柱-H型钢梁外伸端板单向螺栓节点的破坏形态主要有:端板弯曲变形、柱壁鼓曲变形和单向螺栓套筒断裂。其中3组试验中均出现不同程度单向螺栓套筒破坏现象,说明单向螺栓抗拉剪复合承载能力较差,在实际工程应用中应采取相应的构造措施或考虑采用其他类型单向螺栓。