大尺寸大开间页岩陶粒混凝土双向叠合板足尺试验研究*

2021-02-23张延宾雷晓天

张延宾, 谷 倩, 雷晓天, 柯 杨, 桂 官

(1 武汉理工大学土木工程与建筑学院,武汉 430070;2 美好建筑装配科技有限公司,武汉 430071)

0 引言

混凝土叠合受弯构件是指预制混凝土梁、板顶部在现场后浇混凝土而形成的整体受弯构件,可称为叠合板、叠合梁,叠合楼板是一种目前广泛应用于实际工程中的装配整体式楼板[1-2]。国内对钢筋混凝土叠合楼板的研究较多,各项研究结果表明钢筋混凝土叠合楼板具有良好的承载性能[3-4],当采用高强混凝土时可以实现较高的强度和耐久性[5],而普通混凝土和高强混凝土叠合楼板本身存在自重大、保温隔热性能较差等缺点。页岩陶粒混凝土是一种轻质高强的多孔轻骨料混凝土,与普通混凝土相比,其自重较轻,将其应用到建筑楼板中可以有效减小地震作用,同时页岩陶粒混凝土具有良好的保温隔热性能,更易于实现结构自保温性能[6]。

文献[7]对三块设置桁架钢筋的全普通混凝土叠合楼板、全页岩陶粒混凝土叠合楼板、下部普通混凝土而上部后浇页岩陶粒混凝土叠合楼板及一块全现浇页岩陶粒混凝土楼板进行了堆载对比试验,结果表明,四块楼板在活荷载标准值作用下的跨中挠度和裂缝宽度均小于规范限值; 全现浇页岩陶粒混凝土楼板的刚度最小; 桁架钢筋可以提高楼板的刚度和整体性; 相比全普通混凝土叠合楼板和下部预制层采用普通混凝土的页岩陶粒混凝土叠合楼板,全页岩陶粒混凝土叠合楼板刚度较小。文献[7]所研究的楼板为住宅中常见的小跨度楼盖体系,而现代建筑正逐渐向较大跨度、大开间设计方向发展,目前对于较大跨度轻骨料混凝土叠合楼板相关研究尚不多。相比全页岩陶粒混凝土叠合楼板,下部普通混凝土上部后浇页岩陶粒混凝土叠合楼板的刚度更大,在楼板开间尺寸和跨度较大时,其在实际工程中也更易于推广使用。

鉴于此,本文提出了一种由两块普通混凝土预制大板拼装再后浇页岩陶粒混凝土叠合层而成的大尺寸、大开间页岩陶粒混凝土叠合楼板,这种叠合楼板与装配式建筑中常用的小规格钢筋混凝土预制楼板拼装相比,具有预制板规格尺寸大、整体式接缝施工作业量少、施工速度快等优点。本文通过对某实际住宅工程项目中开间尺寸为7.8m×6.6m的足尺页岩陶粒混凝土叠合楼板进行堆载试验和有限元模拟分析,研究其在荷载作用下的承载力、变形特征、破坏形态以及整体式接缝的传力性能,为此类型叠合楼板在工程实际中的应用提供依据。

1 试验概况

1.1 叠合楼板试件设计

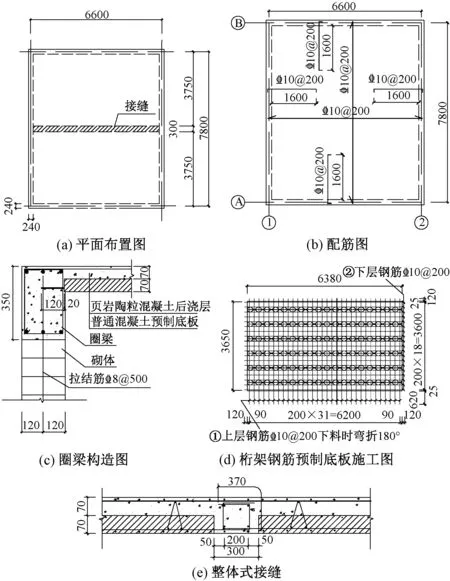

试验设计了一个四边固支的大跨度页岩陶粒混凝土双向叠合楼板试件,试件的平面尺寸为7.8m×6.6m,板厚140mm,其中上部后浇层、下部预制板厚均为70mm。上部后浇层材料采用LC30页岩陶粒混凝土,下部预制板材料采用C30普通混凝土。圈梁采用页岩陶粒混凝土与叠合楼板后浇层整体浇筑,板面负筋与圈梁箍筋错开布设。

为了提高圈梁和下部支承砌体之间连接的整体性,在圈梁和下部砌体之间设置拉结筋,每隔500mm设置一道,拉结筋在砌体砌筑前进行定位,嵌入砌体的竖向灰缝中,拉结筋向上伸入圈梁300mm,向下伸入砌体1 500mm。桁架钢筋的间距为600mm。接缝选用湖北省地方标准《装配整体式混凝土剪力墙结构技术规程》(DB42/T 1044—2015)[8]规定的整体式接缝方式,这种接缝方式可以形成暗梁结构,增强预制板与后浇层的连接整体性。实际施工时,将试件预制层分成两块平面尺寸为6.4m×3.65m的板分别预制,预制时叠合面做粗糙处理,两块预制板之间预留施工缝,与后浇层整体浇筑形成整体式接缝,具体见图1。

图1 试件施工图

1.2 材料力学性能试验

试件在浇筑混凝土的同时制作同批立方体试块,同条件下养护后测试其立方体抗压强度,实测预制板普通混凝土和后浇层页岩陶粒混凝土标准立方体抗压强度平均值分别为36.52,35.89MPa。纵向受力钢筋均采用HRB400级钢筋,直径为10mm。实测钢筋屈服强度平均值为453MPa,极限强度平均值为635MPa,弹性模量为2.03×105MPa。

1.3 试验方案

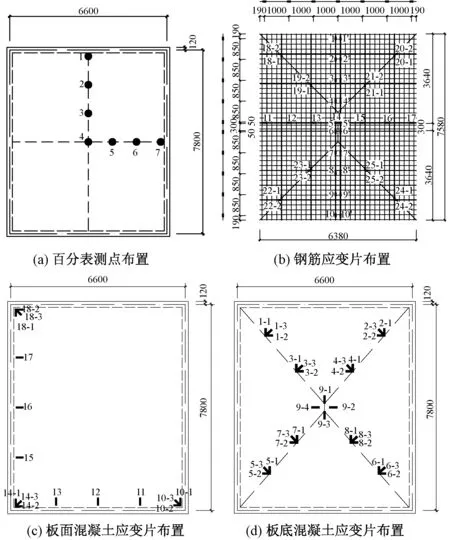

为测量试件板底各测点的挠度,在试件板底设置7个位移测点。跨中百分表测定板底跨中挠度(4测点),长跨和短跨支座中心点百分表测定支座的位移(1,7测点),在跨中百分表和支座百分表连线的1/3等分点处各布置1个百分表(2,3,5,6测点)。钢筋应变片主要用于采集试件跨中弯矩最大处的钢筋应变,沿部分钢筋全长均匀布置了多个应变片,同时为了验证接缝两侧的传力性能,在穿过接缝处的纵筋两侧对称布置应变片。板底混凝土应变片主要沿试件的塑性铰线布置,板面混凝土应变片主要沿长跨和短跨支座处以及角部布置,除试件中心测点设置4个相互垂直的混凝土应变片外,其余每个测点设置3个夹角为45°的应变片。试件具体测点布置见图2。

图2 试件位移和应变测点布置图

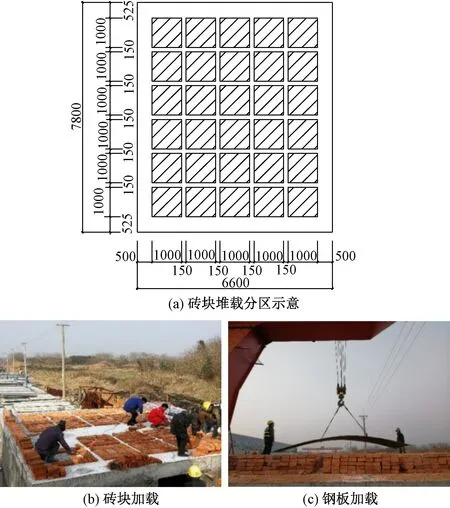

根据《混凝土结构工程施工质量验收规范》(GB 50204—2015)[9],试验采用以下分级加载制度:在达到楼面活荷载标准值(2.0kN/m2)之前采用砖块加载,达到活荷载标准值之后采用钢板加载。在正式试验加载之前进行两次预加载,预加均布荷载值为0.2kN/m2。砖块加载时荷载等级分为五级,每一级均布荷载值为0.4kN/m2,为了防止砖块密铺造成起拱效应,试验采用分区域加载(图3(a))。钢板加载时,每一级均布荷载值为0.89kN/m2,加载至叠合板破坏即停止试验。试验加载过程见图3(b),(c)。

图3 试件加载图

2 试验结果与分析

2.1 试验现象

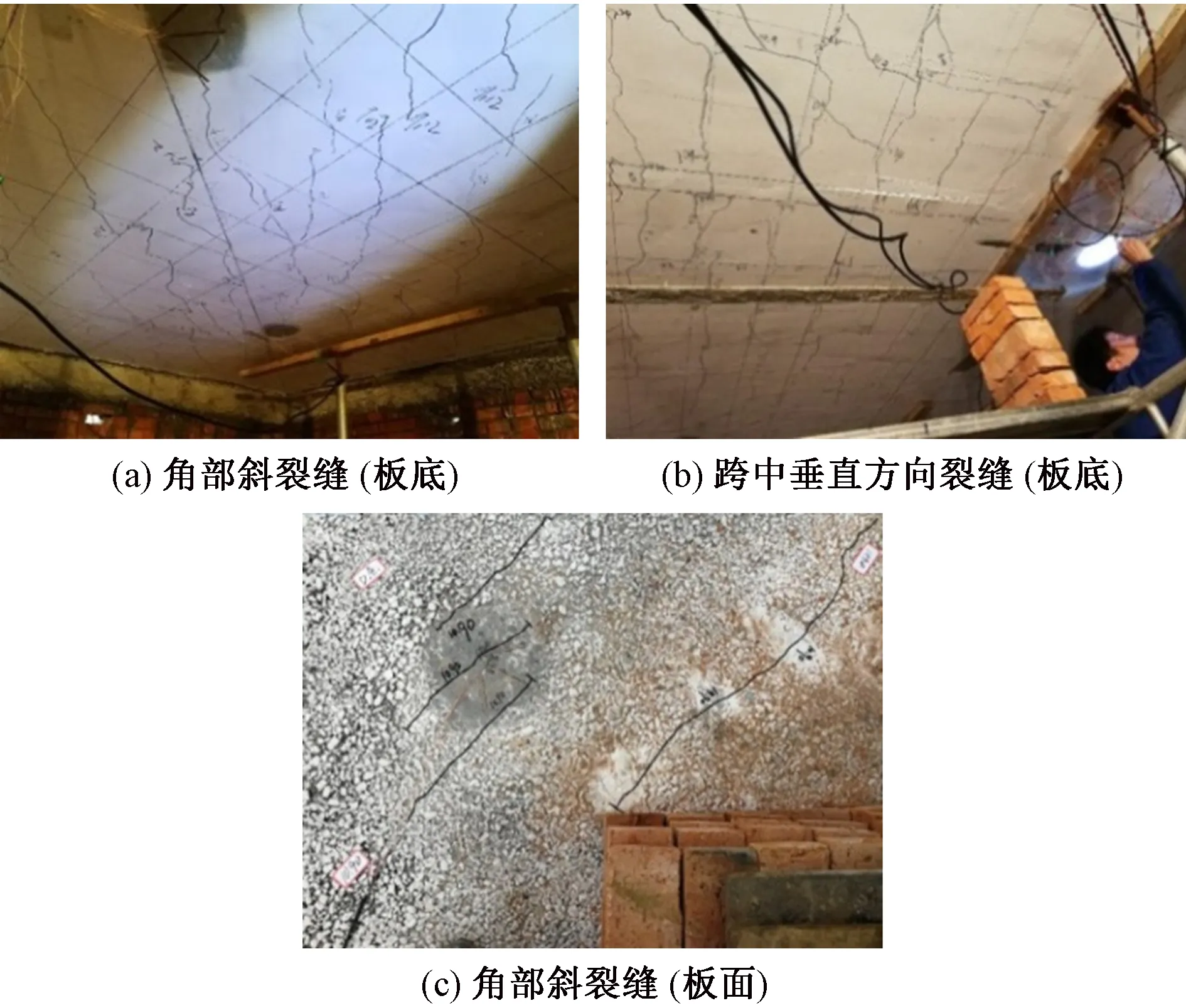

正式加载开始时,在施加的荷载比较小的情况下,各测点挠度和应变值也很小。加载至活荷载标准值时,试件跨中挠度为1.77mm,持荷20min后挠度增长到1.80mm,未出现裂缝,满足《混凝土结构试验方法标准》(GB/T 50152—2012)[10]规定的正常使用时的挠度限值和最大裂缝宽度限值(l0/200和0.2mm)。加载至7.34kN/m2时,试件在跨中垂直接缝处出现第一条裂缝,裂缝长度约500mm,宽度约0.03mm,板底角部出现少量沿塑性铰线方向开展的斜向裂缝,跨中沿塑性铰线方向出现多条短裂缝,裂缝长度为200~500mm,裂缝未贯通,同时跨中出现少许沿垂直塑性铰线方向发展的细微裂缝。从正式加载至荷载达到7.34kN/m2,各测点的荷载-挠度曲线、荷载-应变曲线近似呈线性增长,故认为这一阶段叠合板处于弹性阶段。加载至9.12kN/m2时,跨中有少许裂缝延伸,四个角部出现多条新的沿塑性铰线发展的斜向裂缝,最大裂缝宽度约0.05mm,未出现明显增长,圈梁与支承砌体之间水平灰缝处出现裂缝,裂缝未贯通。加载至10.90kN/m2时,试件跨中出现大量垂直于塑性铰线的裂缝,并逐渐贯通,跨中纵横两个方向的裂缝交汇成多个四边形,四个角部出现新的沿塑性铰线发展的斜向裂缝,最大裂缝宽度增大至0.12mm。此时试件跨中钢筋应变已达到屈服应变(2 984×10-6),跨中挠度最大值为48.36mm。

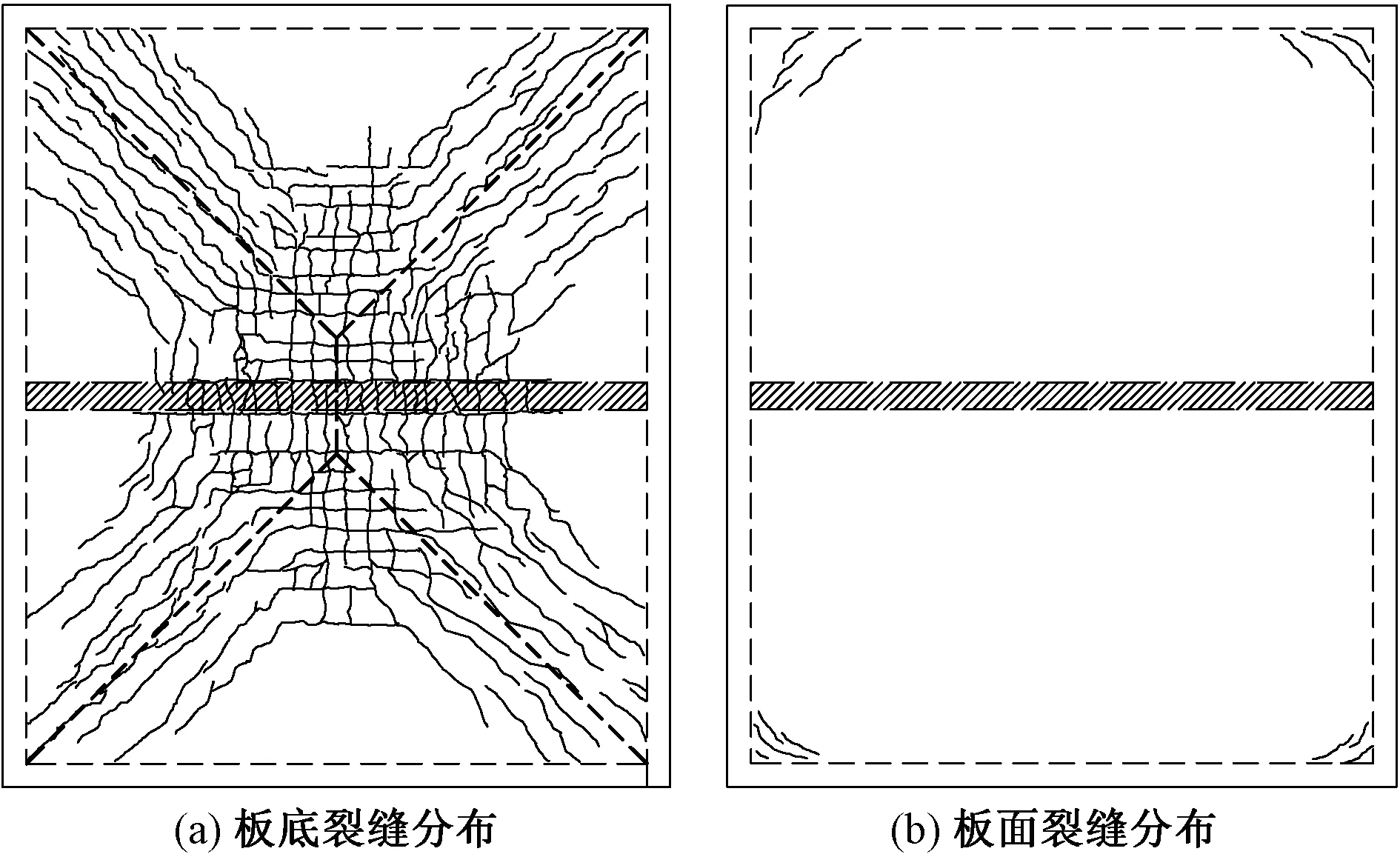

根据《混凝土结构试验方法标准》(GB/T 50152—2012)中关于受弯构件达到承载能力极限状态标志的规定,试件还未达到承载能力极限状态,但观察到此时圈梁与支承砌体之间水平灰缝处的裂缝有所延伸并最终形成贯通裂缝,最大裂缝宽度达到0.20mm,根据现场实际堆载情况及安全因素考虑,停止加载。停止加载时板底和板面的裂缝分布情况如图4、图5所示。

图4 实际裂缝分布图

图5 裂缝分布示意图

从试件裂缝分布图和试验中的现象可以看出,第一批裂缝出现在试件跨中位置并沿长跨方向发展。在荷载不断增大的过程中,试件板底中部裂缝数量逐渐增多并向角部延伸,伸向角部的裂缝与板边夹角约45°; 接缝与两侧预制板结合部位裂缝逐渐由跨中向板边方向延伸,但裂缝宽度增长幅度较小; 跨中有多条纵横向裂缝交叉形成多个四边形; 板面四个角部出现数条斜向裂缝,而板边未出现裂缝。整体上看,裂缝主要沿双向板塑性铰线方向开展,裂缝开展比较充分,且在荷载逐渐增大的过程中,最早开裂部位的裂缝宽度未出现明显增大,预制板与接缝连接处的裂缝未出现错开现象,裂缝可以完整跨越预制板和后浇接缝。以上结果表明叠合板具有良好的变形能力和整体性,表现出较明显的双向受力特性。

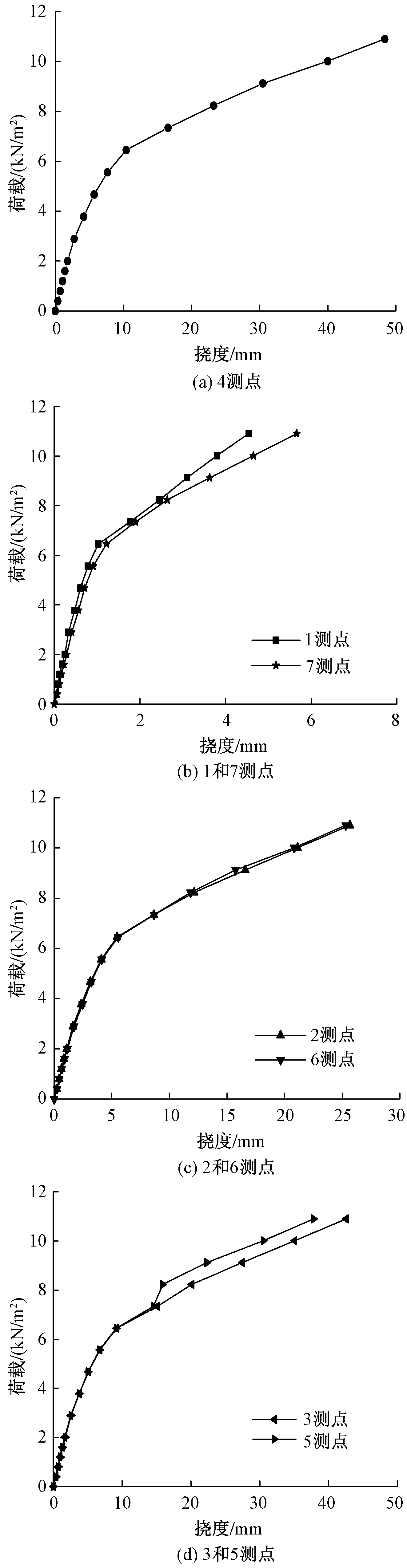

2.2 荷载-挠度曲线

各测点荷载-挠度曲线如图6所示。可以看出,从开始加载至试件达到开裂荷载阶段,荷载-挠度曲线近似为直线,此时试件处于弹性阶段,试件的刚度最大,钢筋与混凝土协同工作性能较好。 试件达到开裂荷载后至钢筋屈服阶段,荷载-挠度曲线斜率逐渐变小,刚度逐渐下降,且降低程度较明显,这主要是两个原因造成的:一是开裂处混凝土逐渐退出工作,荷载全部由钢筋承担;二是后浇层页岩陶粒混凝土的弹性模量低于普通混凝土,其刚度也相对较小,刚度退化速度较普通混凝土更快。 钢筋屈服阶段至叠合板破坏阶段,混凝土裂缝宽度有所增大,试件刚度进一步下降。对比试件长跨与短跨相同位置测点的荷载-挠度曲线可以看出,两者荷载-挠度曲线变化趋势基本相同,表明试件双向传力性能良好。

图6 试件荷载-挠度曲线

2.3 钢筋和混凝土应变

试验过程中,部分应变片失效或者应变过小,仅挑选有效的应变片进行分析,钢筋和混凝土应变测试结果如图7所示。

从纵向钢筋荷载-应变曲线(图7(a),(b))可以看出,在达到开裂荷载(7.34kN/m2)之前,随着荷载逐渐增大,钢筋应变呈线性增长,增长速度较慢; 混凝土板底开裂以后,钢筋应变增长速度明显加快。单独分析沿板长边方向钢筋应变可知,跨中接缝两侧5和6测点钢筋应变变化趋势大致相同,后期荷载较大时,接缝一侧钢筋应变增长速度明显加快。从试验中可以观察到,垂直于长跨方向接缝两侧最早开裂; 距接缝约1 000mm处的4,7测点钢筋应变与斜向塑性铰线处19-1,22-1测点钢筋应变发展趋势大致相同。单独分析沿板短边钢筋应变,接缝处14测点应变值始终保持最大,试件在跨中位置垂直于短跨方向出现第一批裂缝,应变结果与试验结果吻合较好,支座处钢筋应变最小,斜向塑性铰线处19-2,22-2测点钢筋应变和距短跨跨中约1 000mm处的15测点钢筋应变变化趋势大致相同。终止加载时,横向14测点处钢筋达到屈服应变,其余部位钢筋均未进入屈服状态。

从混凝土荷载-应变曲线(图7(c),(d))可以看出,同一测点的三个方向荷载-应变曲线发展趋势相似,表明叠合板双向传力性能良好且两个方向传力基本一致; 从板底混凝土荷载-应变曲线可以看出,试件跨中9-1,9-2,9-3测点钢筋应变相对较大,距跨中较远处的5-1,5-2测点钢筋应变相对较小,部分沿斜向塑性铰线方向布置的应变片未捕捉到混凝土开裂的过程。板底跨中9-1,9-2,9-3测点在7.34kN/m2级荷载时应变发生突变,在8.23kN/m2级荷载后应变片失效,叠合板中心点在7.34kN/m2级荷载时开裂。从板面混凝土荷载-应变曲线可以看出,板面角部混凝土应变始终保持线性增长,且应变值较小,表明应变片未捕捉到开裂部位混凝土应变值。

图7 试件各测点应变

2.4 弹性阶段刚度理论分析

设叠合板板厚为h,普通混凝土弹性模量为E1,页岩陶粒混凝土弹性模量为E2,设x向和y向配筋率分别为ρx和ρy,且ρx=ρy=ρ,两种材料的泊松比为ν,板纵筋合力作用点到板边缘距离为a,受力钢筋弹性模量为Es,αE1=Es/E1,αE2=Es/E2,截面中和轴至受拉边缘距离为h0。根据弹性力学的计算方法推导出下部普通混凝土上部后浇页岩陶粒混凝土叠合楼板弹性弯曲刚度Deq计算公式为:

(h0-h)3]+ρh(h0-a)3E1(αE1-1)+

(h0+a-h)2E2(αE2-1)

(1)

其中,截面中和轴至受拉边缘距离h0计算公式为:

(2)

从试验过程中可以观察到,试验后期圈梁与砌体结合部位出现裂缝,叠合板边界条件并非完全固支,圈梁发生了一定转动,边界支座转动对跨中挠度会产生较大影响,在计算叠合板跨中挠度时需考虑边梁扭转的影响,对板的挠度进行修正。

将四边弹性转动支承的矩形板分解为一块四边简支矩形板(受均布荷载作用)和两块对边弹性转动约束板(受力状态分别为x向转动、y向不转动和x向不转动、y向转动)的叠加。假设三种不同受力状态时板的挠曲方程为w1,w2,w3,则总的挠曲方程为:

w=w1+w2+w3

(3)

根据文献[11]提出的计算方法计算三种情况下的跨中挠度计算系数,再将三者结果叠加,得到叠合板总的跨中挠度f计算系数。跨中挠度f按照下式计算:

f=w×qa4/Deq

(4)

式中q为板顶均布荷载。

通过计算得到三种受力情况下的跨中挠度计算系数分别为w1跨中=0.005 51,w2跨中=-0.000 90,w3跨中=-0.000 82。依据公式(1)计算得到的叠合板弹性弯曲刚度为6.14×109N·mm,进而依据公式(4)计算得到叠合楼板在活荷载标准值作用下的跨中挠度为2.35mm,理论计算得到的跨中挠度比试验结果高29%,主要是因为采用公式(1)计算叠合板弹性弯曲刚度时未考虑桁架钢筋对其初始刚度的提高作用。结合实际情况,计算中可以引入1.2~1.3倍的增大系数来考虑桁架钢筋对叠合板初始抗弯刚度的提高作用。

3 有限元分析

3.1 建模方法及参数选取

本文采用ABAQUS对试件进行有限元分析,钢筋和混凝土采用分离式建模的方法[12],将受力钢筋和桁架钢筋分别建模后嵌入混凝土材料中,不考虑钢筋与混凝土之间的粘结滑移。有限元模拟具体参数设置如下:1)本构关系:混凝土采用塑性损伤模型,普通混凝土和页岩陶粒混凝土的应力-应变关系分别根据《混凝土设计规范》(GB 50010—2010)第6.2.1条和《轻骨料混凝土结构技术规程》(JGJ 12—2006)第5.1.2条取值,两者弹性模量根据实测值确定,钢筋采用双折线理想弹塑性模型; 2)单元选取:混凝土采用C3D8R单元,钢筋采用T3D2单元; 3)边界条件:支座为固定支座,支座处设置刚性垫块,垫块与混凝土之间设置为TIE绑定约束; 4)接触面设置:普通混凝土预制层与页岩陶粒混凝土后浇层叠合面、接缝处结合面设置为面面接触,摩擦系数取0.8[13]。

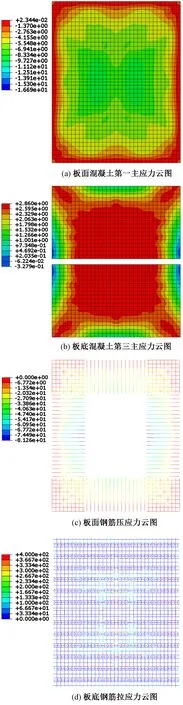

3.2 计算结果及分析

图8(a),(b)为混凝土的应力云图。板顶上部后浇层混凝土在支座至塑性铰线区域为拉应力,塑性铰线至板中心区域为压应力,且越靠近试件中心拉应力越大。板底除长边方向接缝处很小的区域为压应力外,其他区域均为拉应力,沿塑性铰线部位应力最大。图8(c),(d)为钢筋的应力云图。板顶钢筋压应力呈环状,四边支座处压应力最小,往跨中方向应力逐渐增大。板底钢筋最大拉应力出现在桁架筋腹杆上,其主要原因是桁架筋腹杆钢筋直径较小。接缝处两侧的钢筋应力基本相同,接缝传力性能良好。

图8 试件应力云图/(N/mm2)

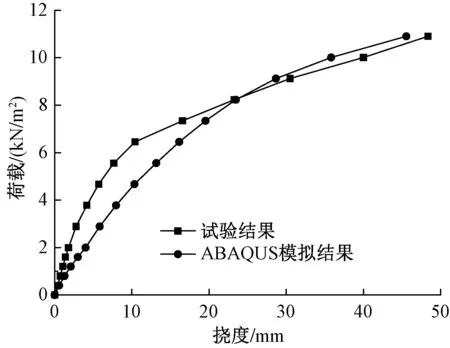

图9为试件荷载-跨中挠度曲线有限元计算结果(对应表1的B-CL-M模型)和试验结果的对比。

图9 试件的荷载-跨中挠度对比曲线

从对比曲线可以看出,有限元模拟得到的试件刚度低于试验结果,荷载达到8.23kN/m2之前,在荷载相同时,有限元模拟得到的挠度值高于试验挠度值,其中在荷载值达到6.45kN/m2时,两者结果相差最大,挠度差值为6.3mm,两条曲线在荷载为8.23kN/m2时相交于一点,此时两者挠度相同,荷载值超过8.23kN/m2时,相同荷载时有限元模拟挠度值略低于试验挠度值,随着荷载增加两者荷载-挠度曲线呈逐渐靠拢的趋势。主要原因在于,试验中叠合面做拉毛粗糙处理并通过桁架钢筋进行了可靠连接,在外荷载较小时,叠合面不会产生滑移,后期随着荷载逐渐增大,叠合面可能发生一定滑移,而有限元模拟将叠合面设定为面面接触,荷载较小时叠合面即可能产生一定滑移,相同荷载时有限元模拟得到的试件挠度大于试验结果。在荷载较大时,两者结果差异逐渐减小,且有限元模拟将支座形式设定为固定支座,圈梁在荷载较大时不会产生水平滑移和转动,导致后期相同荷载时有限元模拟得到的试件挠度低于试验结果。总体来说,有限元模拟结果和试验结果吻合较好,表明本次有限元模拟结果是比较准确的。

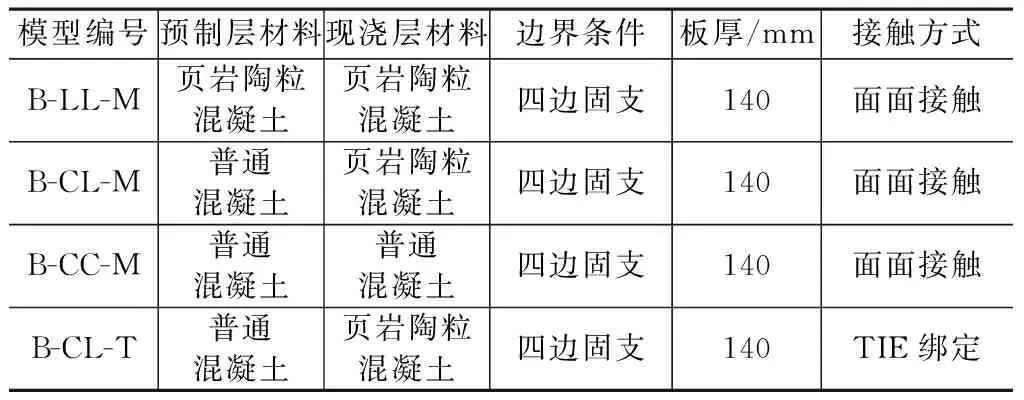

为了研究试件采用不同材料和叠合面处理方式时叠合板跨中挠度的变化规律,对模型的材料参数和叠合面接触方式进行变化,各项具体参数见表1,各模型模拟得到的荷载-跨中挠度曲线见图10。

有限元模型参数 表1

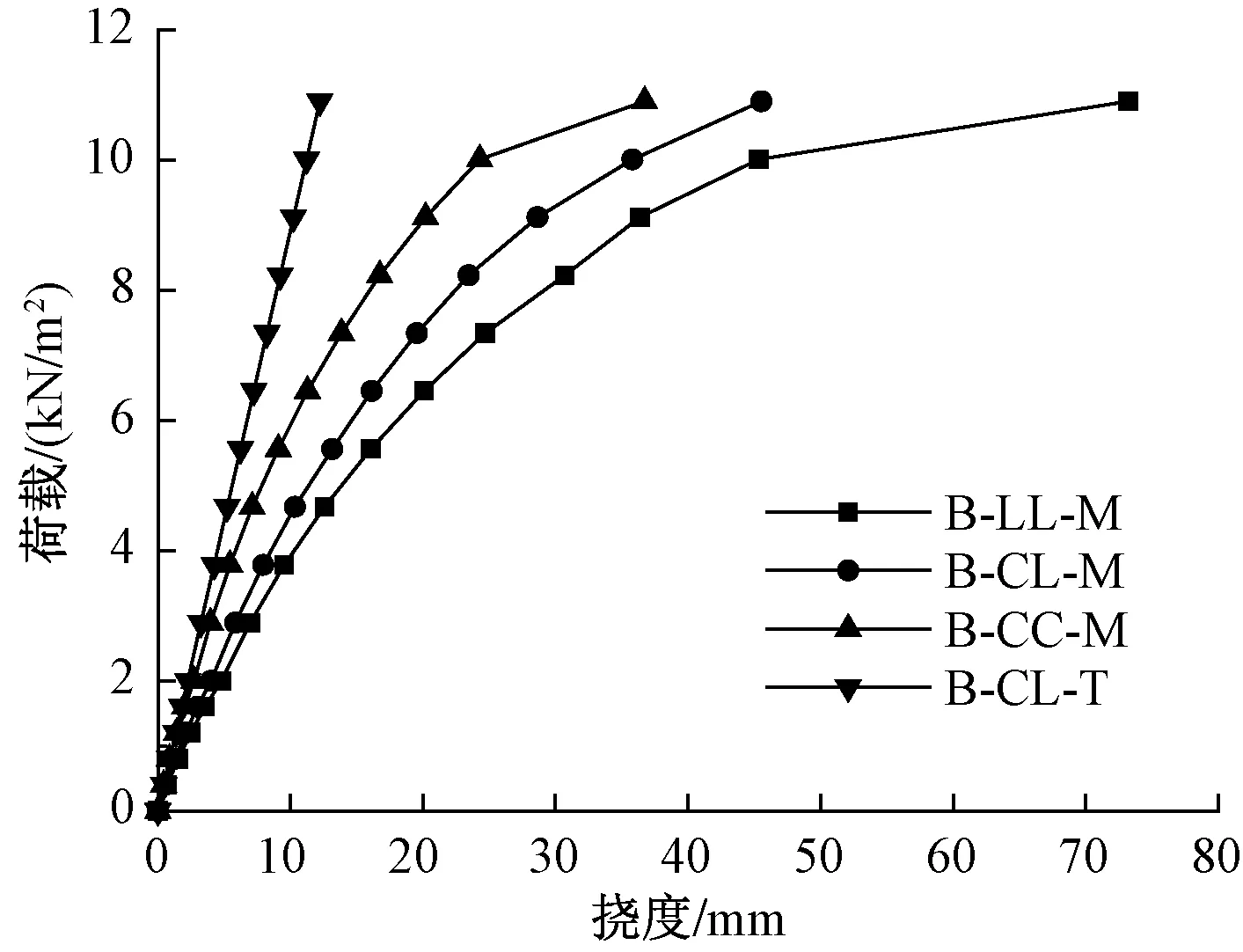

图10 各模型荷载-跨中挠度曲线

从图10可以看出,叠合面接触方式采用TIE绑定的B-CL-T模型荷载-跨中挠度曲线基本呈线性增长,且挠度值很小,与实际情况不符,而采用面面接触的B-CL-M模型与实际试验结果吻合较好,说明叠合面采用面面接触较符合实际情况。B-LL-M,B-CL-M,B-CC-M三个模型中,B-CC-M模型初始刚度最大,B-CL-M次之,B-LL-M最小,其中B-LL-M模型加载到最后一个荷载等级时,挠度增量突然增大,说明全页岩陶粒叠合板在荷载较大时刚度退化速度较其他两种材料的叠合板更明显。

4 结论

(1)该大尺寸大开间页岩陶粒混凝土双向叠合板在楼面活荷载标准值作用下的挠度为1.77mm,未出现裂缝,满足《混凝土结构试验方法标准》(GB/T 50152—2012)规定的正常使用极限状态下的挠度和裂缝宽度限值要求(l0/200和0.2mm),可以作为结构楼板使用。

(2)采用该整体式接缝形式的大开间叠合板具有良好的整体性能,双向传力特征明显,可按双向板进行设计。

(3)加载全过程中预制混凝土与后浇页岩陶粒混凝土叠合面未发生明显滑移,桁架构造钢筋有效保证了良好的预制、后浇混凝土接触面抗剪性能。

(4)有限元模型所选取的材料本构模型和接触面设定较为合理,计算结果与试验结果吻合较好。

(5)有限元对比分析结果表明,全页岩陶粒混凝土叠合楼板的刚度明显低于下部普通混凝土上部后浇页岩陶粒混凝土叠合楼板,是否可在大开间楼板中使用尚需进一步研究。