烟道折流板对磁珠吸附剂喷射脱汞影响的数值模拟

2021-02-22顾红柏盘思伟廖永进朱彬彬肖日宏熊卓赵永椿

顾红柏,盘思伟,廖永进,朱彬彬,肖日宏,熊卓,赵永椿

(1.广东电网有限责任公司电力科学研究院,广东广州,510665;2.华中科技大学煤燃烧国家重点实验室,湖北武汉,430074)

汞(Hg)作为一种具有富集性、气态传输特性和神经毒性的有毒物质[1−3],在人体积累会引发头痛发热、口腔及消化道发炎、皮肤红斑等,且对大气、土壤、水体造成污染,使人体健康和生态安全遭受巨大威胁。燃煤电厂是汞污染的重要来源[4]。2012年,国家颁布《火电厂大气污染物排放标准》[5],要求从2015年1月1日起,烟气中汞的排放限值不得超过0.03 mg/m3。2013年联合国环境规划署理事会通过了有关限制和减少汞排放的《水俣公约》[6]。烟气中汞的形态分布有气态单质汞(Hg0)、氧化态汞(Hg2+)、颗粒态汞(Hgp),这三者合称为总汞(HgT)[7]。其中煤炭中的汞以固溶物形态存在于黄铁矿、方铅矿、辰砂等硫化物和硒化物中,或以离子态形式存在[8−10]。锅炉炉内燃烧时,煤经高温气化转变为气态汞,烟气在流动过程中经换热器换热,其温度降低使气态汞发生均相氧化反应,从而产生氧化态汞。除此之外,剩余的气态汞一部分富集于细颗粒物上成为颗粒态汞,另一部分仍以气相形式存在[11−12]。烟气中存在大量的气态汞,其化学性质稳定,易挥发且难溶于水,利用现有燃煤电厂除尘设备进行脱除实现难度较大,因此,单质汞的脱除技术成为了烟气重金属脱除领域上的研究重点。

目前主流的脱汞技术有:1)活性炭吸附剂喷射法[13−15],为目前应用最广泛的脱汞方法。向烟道内喷射固体吸附剂,可获得较高的脱汞效率,但当烟气量过大时,为维持脱汞效率,需增加活性炭的喷射量,无疑提高了脱汞技术的运行成本,并且过高的碳汞可造成飞灰质量的降低[16]。2)燃煤电厂现有常规污染物控制设备对汞的协同脱除,包括选择性催化还原脱硝(SCR)、静电除尘器(ESP)、烟气脱硫(FGD)和湿式电除尘(WESP)。在SCR系统中将Hg0催化氧化成Hg2+,湿法脱硫装置中统一收集,湿式静电除尘器脱除细微米颗粒上(Hgp)的将烟气中的汞脱除。该方式可对烟气多种污染物进行脱除,虽满足了国家的排放标准要求,但脱除产物生成的飞灰和石膏等,造成了二次污染,并且静电除尘器的运行成本过高[17]。

张翼等[2]开发一种可再生飞灰磁珠脱汞的技术,磁珠从燃煤飞灰中经磁选机分离出来,经改性后合成磁珠吸附剂,通过喷管将其喷射于静电除尘器之前的烟道,来对烟气中的单质汞进行吸附捕获和氧化,飞灰和磁珠吸附剂被静电除尘器捕获收集后,飞灰中的含汞磁珠吸附剂经磁选回收,加热再生后重新投入使用,建立汞蒸汽回收利用单元,避免了汞的再次污染,实现了汞的资源化利用。由于燃煤飞灰的产量巨大,经飞灰磁选出的磁珠可大大节省对于汞的排放控制成本,脱汞后的磁珠吸附剂进行活化再生后,再次喷射进烟道中脱汞,会产生巨大的经济效益。其中磁珠吸附剂通过气力输送喷入烟道,是磁珠脱汞技术系统的一个重要环节。由于实际烟道尺寸较大,需设计和定制不同的喷嘴,可进行现场实验研究成本较高且操作困难,因此,本文作者借助CFD软件对吸附剂在烟道内的轨迹进行数值模拟,通过优化喷射装置方案提高颗粒浓度场的均匀性,增加颗粒与烟气中汞的接触概率,有利于吸附剂的高效利用,为磁珠吸附剂喷射装置的设计与运行提供重要的应用参考。研究折流板喷射装置的几种布置情况对颗粒扩散效果的影响,评价颗粒扩散效果主要依据截面颗粒覆盖率、截面最大浓度、颗粒出口平均浓度、颗粒停留时间、喷射装置喷射前后压降等标准。

1 数学模型

针对颗粒相的数值模拟,本文将颗粒相作为离散相,分散在介质流体中,在拉格朗日坐标下计算颗粒的运动。

1.1 基本控制方程

1.1.1 连续性方程(质量守恒方程)

在微元体内,单位时间流入的质量等于同一时间段内微元体增加的质量:

式中:ui(i=1,2,3)为速度矢量在3 个坐标方向(x,y,z)的分量;t为时间;ρ为密度。

1.1.2 动量守恒方程

在微元体中,外界对微元体的所有作用力之和等于单位时间内流体动量的变化:

式中:ρg为重力体积力;p为静压;u'iu'j(i=1,2,3;j=1,2,3)为速度矢量在3个坐标方向(x,y,z)的分量;μ为流体动力黏性系数。

1.1.3 能量守恒方程

式中:T为热力学温度;cp为比定压热容;sT为黏性耗散项,表示流体的内热源及由于黏性作用流体机械能转换为热能的部分;h为流体的传热数。

1.2 湍流模型

磁珠吸附剂模拟采用k-ε双方程湍流模型。其中,在Bousinesq 假设条件下,雷诺应力项可表述为

在k-ε湍流模型中,其中,ε为湍流动能耗散率,k为湍流动能项,μt为湍流黏度。

其中:σk为k对应的湍流普朗特数(Prt);σε为ε对应的Prt;Sk和Sε分别为k和ε对应的源项;C1ε,C2ε和C3ε为经验常数。

式(5)和(6)中Gk,Gb和ym这3 个物理量可表述如下:

式中:Mat为湍流流动马赫数,a为声速;Prt为湍流普朗特数,在k-ε湍流模型中为0.85;gi为在i方向的重力加速度;β为热膨胀系数。

表1 k−ε湍流模型的参数设定Table 1 Parameter setting of k−ε turbulence model

1.3 物质输运模型

输运模型中组分守恒方程可表述如下:

式中:Si为离散相及自定义的源项导致的额外产生速率;Ri为化学反应的净产生速率。

在三维湍流模型中,一般质量扩散计算公式如下:

在湍流模型设置过程中,层流扩散忽略,Sct为湍流施密特数,通常取为0.7。

1.4 离散相模型

磁珠颗粒在烟道中流动,可以看作气固两相流动,连续介质为烟气。计算颗粒在流场中运动,并对流场产生影响时,一般采用多相流模型。烟气和磁珠吸附剂在烟道内的运动可以看作复杂的三维气固两相流动,在对烟道流场特征进行模拟时,需考虑固体颗粒相对流场的影响,选用多相流模型。数值模拟软件中模型包括欧拉模型(Eulerian model)、VOF 模型(volume of fluid model)、离散相模型(DPM,discrete phase model)和混合模型(mixture model)等多相流模型。

离散相模型一般适用于体积分数小于10%的粒子、液滴和气泡等负载运动;VOF 模型主要适用于分层、自由面流动或活塞流;体积分数超过10%的粒子、液滴和气泡多采用混合物模型或欧拉模型进行分析。

本文磁珠吸附剂喷射模拟采用欧拉−拉格朗日离散相模型也就是随机轨道模型,针对稳态流动和非稳态流动,考虑离散颗粒的布朗运动、重力、惯性力、热泳力、曳力等作用力的影响,计算由于湍流旋涡连续相介质中颗粒产生的影响。

1.4.1 颗粒运动方程

颗粒在Lagrangian坐标下的运动方程为

式中:FD(u-up)为颗粒单位质量曳力;Fx为颗粒加速周围流体所需要的力。

式中:up为颗粒相速度,m/s;Dp为颗粒直径,m;ρp为颗粒真密度,kg/m3;μ为流体动力黏性系数,Pa∙s;u为连续相速度,m/s。颗粒雷诺数Re为

式中:CD为阻力系数;α1,α2和α3为常数。

1.4.2 颗粒粒径分布

离散相颗粒粒径一般采用Rosin-Rammler 分布。统计颗粒所有粒径,连续分成若干组,每组选取一种代表粒径,形成若干个粒径,代表所有颗粒。一般大于粒径d的质量分数MD可表述如下:

式中:n为颗粒粒径分布指数(spread parameter);为中位数粒径(mean diameter)。

1.4.3 离散相边界条件

运动颗粒与壁面发生接触时会出现多种情况,在数值模拟计算中,一般会假设出现如下3 种情况:被壁面捕集(trap)、与壁面发生反弹或非反弹反射(reflect)和在壁面处发生逃离(escape)。

2 边界条件

本文研究对象为山西某50 MW 煤矸石电厂空预器与布袋除尘器之间的一段烟道,图1所示为烟道的三维立体图,图2所示为烟道的平面尺寸图。

图1 烟道三维立体图Fig.1 Three-dimensional perspective of flue

图2 烟道截面尺寸图Fig.2 Cross-sectional dimensions of flue

如图2所示,选取烟道长度为18.8 m,其中喷射装置位置与烟道出口的距离为13.1 m,烟道共有2 个弯道,在第2 个弯道下游有一段长为4.04 m 的渐变烟道,之后是1个长方体烟道。烟道出口位置即为布袋除尘器。

评价不同布置情况的颗粒扩散效果主要通过颗粒覆盖率、截面颗粒最大浓度、颗粒停留时间、出口颗粒浓度和压降等标准进行评价。在烟道上选取5 个测量截面:Sp1,Sp2,Sp3,Sp4和Sp5,它们分别离喷射点的距离为1.785,5.302,7.722,9.922和12.122 m,如图3所示。

图3 烟道各个测量截面的位置Fig.3 Location of various test sections of flue

2.1 停留时间

停留时间为颗粒从喷管出口到烟道出口所需时间。烟道出口颗粒质量浓度是指出口截面颗粒质量浓度大于10−5kg/m3的截面范围内的颗粒质量浓度平均值,间接表征颗粒在烟道内的扩散情况。压降为烟道内喷射装置前后的压强变化。

式中:∆p为喷射装置前后压降;pb为喷射装置上游1.385 m 处截面平均压强;pa为喷射装置下游1.385 m截面(Sp1)平均压强。

2.2 颗粒覆盖率

颗粒覆盖率ηi为颗粒质量浓度大于10−5kg/m3的截面面积与总截面面积的比值。

其中:i指不同截面,即Sp1,Sp2,Sp3,Sp4和Sp5;St为颗粒质量浓度大于10−5kg/m3的截面面积;Sd为总测量截面面积。

2.3 质量流量

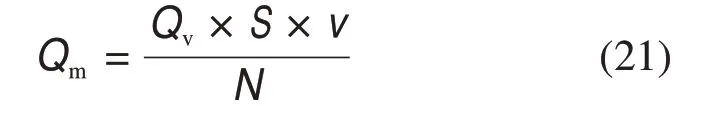

每个喷孔磁珠吸附剂喷射量的计算公式如下:

其中:Qm为磁珠的质量流量;Qv为磁珠的体积流量;kg/m3;S是烟道截面积,m2;v为烟气流速,m/s;N为喷口数量。

烟道出口设置为压力出口,烟道进口和喷管进口截面设置为速度进口边界条件。模拟烟气按照空气计算,温度设置为120 ℃;在喷嘴进口,空气携带颗粒相进入烟道,温度设置为25 ℃。为了使模拟更简便,进行如下假设:1)流动是三维和稳定的,流体是不可压缩的,温度是常数;2)吸附剂是球形颗粒,并且粒径呈Rosin Rammler 分布,本文研究的是所有粒径的磁珠,颗粒的直径分布如表2所示;3)不考虑湍流的各向异性;4)由于颗粒浓度过低,仅仅考虑气体对固体的单向耦合;5)不考虑颗粒碰撞。

采用颗粒相在烟道底面均设为捕捉(trap),其他烟道壁面设为反射(reflect),进出口面均设为逃离(escape),模拟烟道参数如表3所示。

划分网格时,网格质量直接影响计算精确度,网格质量太低会出现计算错误甚至不能收敛。Fluent 软件研究表明,为了达到理想的计算效果,几何模型的网格必须绝大部分(90%)是六面体网格。本文采用Gambit 2.4.6 软件对烟道对象划分网格,总共分成8个部分单独划分网格,保证对各个特征量变化剧烈的区域网格进行加密处理,对特征量变化不大的区域设计较稀疏的网格,各个部分交界面采用interface设置,可以避免在同一体中网格稀疏不均,导致网格质量不高的现象。采用结构化和非结构化六面体网格,网格数为71 万左右。采用单元夹角计算的歪斜度进行建模,在歪斜度为0~0.75 的情况下,所建模型合格率为100%,符合本模型计算要求。采用Fluent 15.0 对烟道流体进行计算,先计算烟气在烟道中的模拟效果,之后加入颗粒相磁珠,继续计算直至收敛。

表2 颗粒的粒径分布Table 2 Particle size distribution

表3 模拟烟道参数Table 3 Simulated flue parameters

3 喷射装置及布置设计

3.1 折流板喷射装置布置设计

图4所示为烟道内折流板布置图,图5所示为矩形喷管截面图,图6所示为折流板示意图,图7所示为矩形喷管布置示意图。

图4 烟道内折流板布置图Fig.4 Layout of baffles in flue

可见,喷射装置选用矩形截面喷管,喷管数分别为1,2,3,4,5 和6 个,喷管不插入烟道,主要通过空气携带磁珠颗粒喷入烟道。折流板为直板,长度与烟道截面宽度相同,布置位置主要参考颗粒的运行轨迹,达到更好均分颗粒流的目的。

3.2 折流板喷射装置数值模拟

3.2.1 不同布置情况的颗粒扩散情况

1)不同布置情况的截面覆盖率。图8所示为喷管在不同截面的颗粒覆盖率。

图5 矩形喷管截面图Fig.5 Sectional view of a rectangular spray gun

图6 折流板示意图Fig.6 Schematic diagram of baffle

由图8可见:当喷管数为1,2和3个时,颗粒覆盖率随着距离的增大而增大;而当喷管数为4,5 和6 个时,颗粒覆盖率先变小后增大,说明并不是喷管数越多,颗粒越能覆盖整个烟道。通过分析发现,当喷管数较少时,空气携带的颗粒很多,很容易把颗粒送到靠近烟道壁面的位置,而第一块、第二块折流板所遮挡的颗粒流较少,折流板不能把颗粒流平分,越远离喷射点的颗粒浓度越大。另外,由于烟道的特殊结构,越贴近烟道壁的颗粒流,在烟道弯道,因为靠近烟道壁面的速度较大,压力较小,颗粒可以更易贴近烟道底面流动,扩散至整个烟道。当喷管数为4,5 和6 个时,每股空气流携带的颗粒相对较小,喷射到第四块折流板的颗粒较少,通过第四块折流板右侧的烟气量较大,颗粒扩散导致不均匀,所以,颗粒扩散与喷入的空气流量也有很大关系。另外,从图8可以看出,随着测量截面距离的增加,颗粒覆盖率不断增加,若增加烟道长度,则不仅可以增加停留时间,也可以增加颗粒的扩散。

图9所示为不同喷管数在Sp1,Sp3和Sp5截面的颗粒覆盖率。由图9可见:在烟道Sp1测量截面,喷管数越多,颗粒扩散越大,这是因为喷管数越多,每股空气流携带的颗粒越少,在很短的烟道距离内,颗粒扩散越均匀。而在烟道Sp3和Sp5测量截面,由于烟道弯道的特殊结构,空气量随喷管数增大而增多。另外,喷射装置造成烟道压降较大,烟气流大部分从第四块折流板通过,导致喷入空气流在水平烟道时与烟气流分层流动,造成之后Sp3和Sp5截面的颗粒覆盖率随喷管数增大先增大后减小。

图7 矩形喷管布置示意图Fig.7 Schematic diagrams of rectangular spray gun layout

图8 喷管在不同截面的颗粒覆盖率Fig.8 Particle coverage of spray gun in different sections

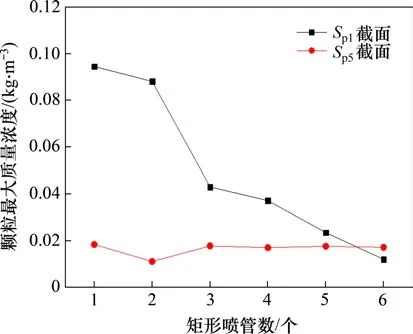

2)不同布置情况的截面最大质量浓度。图10所示为不同喷管数在Sp1和Sp5截面颗粒最大质量浓度。

由图10可见:在Sp5测量截面,不同喷管的颗粒最大质量浓度相差不大,在Sp1测量截面时,颗粒最大质量浓度随着喷管数增大而减小,这与图9中一致;随着喷管数的增大,在短距离内,Sp1的覆盖率随着喷管数增大而增大,最大质量浓度随着喷管数增大而减小。因为喷管数越多,每股空气流所携带的颗粒量较小,达到了分散的目的。

图9 不同喷管数在Sp1,Sp3和Sp5截面的颗粒覆盖率Fig.9 Particle coverage of Sp1,Sp3 and Sp5 cross-sections in different spray gun numbers

图10 不同喷管数在Sp1和Sp5截面颗粒最大质量浓度Fig.10 Maximum particle mass concentration of Sp1 and Sp5 cross-sections with different spray gun numbers

3)不同布置情况的停留时间。图11所示为不同喷管数的颗粒停留时间。

由图11可见:不同喷管数的颗粒停留时间大致相同,均在2.0 s 左右,这说明在同样的烟道距离下,颗粒流在烟道停留时间不会随着喷管数的变化而变化,颗粒停留时间仅仅与烟道长度有关。

4)烟道出口颗粒质量浓度。图12所示为不同喷管数的烟道出口颗粒质量浓度。

图11 不同喷管数的颗粒停留时间Fig.11 Residence time of particles with different spray gun numbers

图12 不同喷管数的烟道出口颗粒质量浓度Fig.12 Particle mass concentration at the exit of flue with different numbers of spray guns

由图12可见:当喷管数为2个或3个时,出口截面颗粒质量浓度为1.3 g/m3左右;当喷管数为1个时,出口颗粒质量浓度为1.839 g/m3,颗粒不易扩散;当喷管数为4,5 和6 个时,出口颗粒质量浓度为1.6 g/m3左右,比2 个和3 个喷管时大,这是烟道特殊结构和空气流量较大的缘故。另外,在出口颗粒质量浓度为0~10−5kg/m3的截面范围内,2 个和3 个喷管的颗粒质量浓度相对分布较大,更加验证了当喷管数为2 个或3 个时,颗粒覆盖率较大。

5)不同布置情况的喷射前后烟道压降。图13所示为烟道中喷射装置前后压降变化。

由图13可见:随着喷管数的增加,喷射装置前(喷射点前1.01 m 烟道截面)和喷射装置后(喷射点后1.01 m 烟道截面)压降增大,其中,1 个喷管数时,压降最小为25.77 Pa;6 个喷管数时,压降增大为103 Pa;每增加1 个喷管,压降增加15 Pa左右。在烟道中,若压降过大,则会对整个机组有很大影响,影响除尘器等设备正常运行,所以,在现场应用时,不能仅仅靠增加喷管数促使颗粒扩散。

图13 烟道中喷射装置前后压降变化Fig.13 Pressure changes of front and back of injection device in flue

3.2.2 烟道流场分析

由于烟道结构特殊和吸附剂喷射等,造成烟道内流场复杂,对颗粒扩散和脱汞效率有重大影响。所以,分析烟道内的压力场、速度场、温度场、颗粒轨迹等流场,可以更好地理解和设计喷射装置,促进颗粒扩散,提高脱汞效率。以下主要分析2个矩形喷管时的流场情况。

1)压力场分析。图14所示为烟道各个截面的压力云图。图中,x为烟道烟气流动端面,y为烟道出口端面,z为烟道纵截面。

由图14可见:图14(e)和14(f)中显示烟道的2个弯道外侧的压力较大,而内侧压力较小,是因为烟道弯道改变烟气的方向,造成烟气在外侧堆积,导致压力较大,烟气从内侧快速流过,压力较小。图14(a)~14(d)显示在喷管前后的压力变化较大,是由于喷射进入烟道中的颗粒流阻挡了上游的烟气流动,其中左侧烟道壁喷管位置的压力较大,而右侧压力相对较小,造成部分烟气改变方向向右流动,速度也相对较大。折流板之间的压力较小,是因为颗粒流与颗粒流之间有烟气流急速通过,造成压力较小。图14(g)和14(h)显示,下游水平烟道出现中间和两侧压力变小,而周围压力较大,是因为烟道的突然变形,造成烟气按照惯性沿着壁面流动,中间烟气受阻力和黏滞力较小,速度较大,所以压力较小。

2)速度场分析。图15所示为烟道各个截面的速度云图。

图15(a)~15(d)与图14相比,烟道2 个弯道处外侧压力较大,速度较小,内侧速度较大,压力较大。折流板上游速度较大,是喷管喷出的颗粒流速度较大的原因。图15(a),15(b)和15(d)中,折流板之间和下游的烟气速度较小,这是因为颗粒流阻挡烟气和折流板阻挡颗粒流,造成折流板下游通过烟气量较小,流动较慢,颗粒在烟气方向速度较小。而图15(c)中,折流板前后速度是增加的,是因为在2个颗粒流之间没有阻挡烟气流动,烟气流动截面变小,烟气量不变,速度增大。

图15(e)和15(f)中,烟道左侧烟气流速较小,右侧烟气流速较大。图15(e)中烟气由于颗粒流的阻挡,从烟道左侧颗粒流速度较小的位置通过,烟气流量增大,流动截面不变,速度增大。图15(f)中,由于烟道弯道内侧压力较小,所以速度较大。图15(g)和15(h)中,烟道顶部烟气流较大,这是由于烟道的特殊结构,截面两侧变窄,上下稍微变高,造成图15(g)中两侧速度较大,图15(h)中上部速度较大。

3)温度场分析。图16所示为烟道各个截面的温度云图。

图16(a),16(b)和16(d)中,截面均选自喷管或喷管附近截面,温度变化较大,与烟气对流换热效果较差,第四块折流板右侧有大部分烟气通过,而颗粒浓度较小,所以,烟气温度变化不大,而第四块折流板左侧烟道为颗粒流通过区域,颗粒流有明显升温。在下游水平烟道,由于密度作用,温度较低的烟气和颗粒流在下部流动,而温度较高的烟气在上层流动。图16(c)中截面为2 个喷管中间区域,烟气流和颗粒流可以充分混合,对流充分,下游水平烟道截面范围内温度均下降。图16(e)中,温度较低的区域出现在烟道中间偏左区域是由于折流板的遮挡作用,导致大量颗粒流从折流板左侧通过,图16(f)~16(h)中温度较低区域在烟道截面中间偏下位置,是颗粒流温度小、颗粒流密度较大的原因,造成温度较低区域偏下。3个截面中间均出现一道竖直低温区域,与图16(c)相对应,是2个喷管中间区域烟气流与颗粒流充分对流造成的。

4)颗粒分布及轨迹分析。图17所示为烟道颗粒分布图。

图14 烟道各个截面的压力云图Fig.14 Pressure clouds of various sections of flue

图15 烟道各个截面的速度云图Fig.15 Velocity clouds of various sections of flue

图16 烟道各个截面的温度云图Fig.16 Temperature clouds of various sections of flue

图17 烟道颗粒分布图Fig.17 Distribution of flue particles

由图17可见:图17(a)和17(b)中颗粒流已经布满烟道截面的绝大部分,颗粒覆盖率分别达到86.8%和90.8%,表明颗粒流充分与烟气混合。图17(a)中颗粒分布在截面偏上区域,是由于烟道弯道区域的烟气贴壁流动,颗粒流暂时没有扩散到烟道壁底部。图17(b)中,由于密度和湍流等作用,颗粒流扩散到烟道壁下部。图17(c)和17(d)中,颗粒流可以大部分扩散整个烟道区域,在下游水平烟道颗粒覆盖率均在86%以上。

4 结论

1)当喷管为2 个或3 个时,至少有3 个截面的颗粒覆盖率达到80%以上;当喷管增多时,由于喷入烟道的空气量增大,造成烟道内气流分层,扰动反而不大。在下游水平烟道,截面颗粒最大质量浓度变化不大。在折流板下游附近,颗粒最大质量浓度随喷管数增大而减小,主要是由于多喷管对颗粒喷射量的分散作用;停留时间变化不大,主要与烟道长度有关;当喷管数为2个或3个时,出口截面的颗粒质量浓度较小,说明颗粒扩散较均匀;喷射装置前后的压降随着喷管数的增大而增大,压降过大对整个机组有很大影响。经综合考虑,喷管选用2个或3个较合适。

2)压力云图中,折流板左侧、烟道弯处和壁面处压力较大,折流板中间、右侧压力及水平烟道中间压力较小;速度云图中,颗粒流喷射后,由于其本身速度大于烟气速度,折流板设置后使通过折流板的流动截面减小,速度增加,烟气前后总体流动速度增加;温度云图中,在喷管附近,喷管中间,折流板的遮挡处,出现烟气流与颗粒流充分对流,磁珠与烟气的换热效果较差,致使温差变化较大;飞灰磁珠喷射剂的喷射可以保证较高的颗粒覆盖率,使颗粒流扩散至整个烟道区域。

致谢:感谢南方电网公司科技项目(GDKJQQ 20154001)给予的资助。