循环流化床油页岩半焦燃烧优化运行技术分析

2021-02-22孔皓张缦苗苗邓博宇刘贤东黄逸群杨海瑞吕俊复

孔皓,张缦,苗苗,邓博宇,刘贤东,黄逸群,杨海瑞,吕俊复

(清华大学能源与动力工程系,电力系统及发电设备控制和仿真国家重点实验室,北京,100084)

我国随着经济的发展,对能源的需求量日益增加。但我国贫油少气,急需研究替代能源来解决能源安全问题。油页岩是典型的非常规油气资源之一,主要分布在我国的20 个省份47 个盆地,而且储量十分丰富,如果合理利用可以解决我国的能源短缺问题[1−4]。目前,油页岩的主要利用方式有干馏制取页岩油、与其他燃料混合燃烧发电或利用页岩灰生产建筑材料等[5−9]。在油页岩干馏制取页岩油的过程中,提炼1 t 的页岩油会同时生成10~30 t油页岩半焦,这种副产物因其低含碳量、低发热、灰分高、着火难的特点,被几乎所有的中国页岩油生产企业堆处理,占用了很大的土地面积,成为阻碍油页岩利用的困难之一[10]。针对油页岩半焦的处理问题,近年来国内外学者均认可在油页岩燃烧发电的锅炉中加入半焦混烧的处理方式,这种方式可以同时达到利用半焦余热、实现半焦的减量化、减少环境污染的目的。若控制燃烧后灰渣的含碳量小于2%,生成的灰渣可以应用于建筑行业,增加了油页岩利用的经济效益[11−13]。很多学者使用了多种自制反应器来研究油页岩半焦的燃烧特性[14−17]。循环流化床锅炉因具有燃料适应性广、燃烧效率高、污染物排放低等特点成为最适合油页岩半焦燃烧的反应器。ARRO等[18]通过分析油页岩半焦的燃烧特性提出使用循环流化床锅炉对油页岩和半焦混烧的可行性;王晓磊[19]在间歇式流化床实验台进行油页岩脱挥发分研究,并研究了油页岩质量、流化风速、床温、含水量对挥发分燃烧时间的影响;李孝杨[20]通过沉降炉实验得出了油页岩及半焦的燃烧特性,计算了灰分的扩散系数和反应的动力学参数,构建了半焦颗粒一维收缩未反应核模型。但目前的研究几乎都集中在实验室,且很少有学者研究半焦燃烧的工艺路线。本文作者采用中试实验台完成了油页岩的单独燃烧和油页岩与半焦的混烧实验,基于实验结果得到了燃料的燃烧特性,并通过提高炉膛温度实现了全半焦燃烧。结合实验结果,获得燃料种类、燃料粒度、二次风份额、一二次风温对炉膛温度分布、燃烧效率、污染物排放和底渣、飞灰及循环灰含碳量的影响规律,对油页岩和半焦在循环流化床燃烧的工业化应用有一定的参考价值。

1 油页岩半焦高效燃烧中试实验

1.1 实验样品

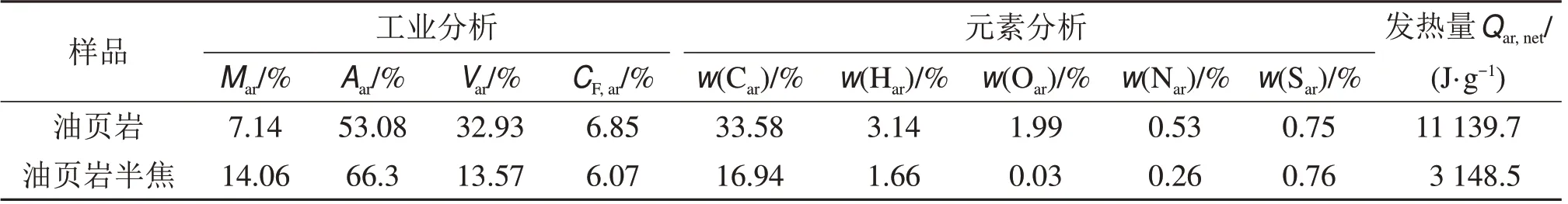

实验所用的油页岩和油页岩半焦由山东龙福油页岩公司生产,其元素分析和工业分析结果如表1所示。从表1可以发现油页岩特点为固定碳含量低、挥发分含量高。通过热重分析仪发现油页岩着火温度低于300 ℃,并且随着干馏时间增加,即发热量先降低后升高,所以油页岩在进入炉膛后能够很快被点燃;而半焦的热值极低、灰分较大,着火温度一般在400 ℃以上,属于不易燃的劣质燃料[21]。因此目前采用混烧处理半焦时,必须掺烧其他热值较大的燃料。

1.2 实验设备及方法

循环流化床中试实验台系统流程如图1所示,实验台的最高燃烧热负荷为3.3 MWth,实验锅炉为热水炉,给水温度为90 ℃,出水温度为130 ℃,出水压力为1 MPa,给水流量为70 t/h。炉膛中心高度为22.5 m,上部截面为边长1.01 m的正方形结构,下部截面长×宽为0.560 m×0.911 m的长方形结构。炉膛底部为风帽式布风板,上部布置有4层共8根水冷蛇形插管,可以通过调节投运数量来调节炉膛温度。二次风分上下两级给入,并可以单独进行风量调节。沿炉膛高度方向每间隔约1.5 m均布置有压力计、热电偶和取样点,可以测量温度、颗粒浓度和各气体组分沿炉膛高度的分布。在实验台的尾部烟道后依次接有半干法脱硫塔、布袋除尘器,并在分离器进口处装有SNCR喷枪,以满足污染物排放实验的要求。

实验过程中,先维持循环流化床锅炉稳定运行,在煤仓的煤基本耗尽的情况下,在煤仓中加入适量的油页岩。运行稳定后,设定一、二次风流量分别为2 300 m3/h 和1 050 m3/h,并设定风室压力为8 kPa。油页岩燃烧完毕后,按照油页岩与半焦的质量比分别为3:1 和2:1 混合得到的燃料进行实验;实验中的油页岩粒度较粗,在1~10 mm之间,其中平均粒径d50为2.0 mm左右,大于8 mm的粗颗粒约占8%,半焦粒径均在0~8 mm之间,2种工况分别命名为S1 和S2,并记录这2 种工况下的实验数据。

表1 油页岩和油页岩半焦的元素分析和工业分析Table 1 Elemental analysis and industrial analysis of oil shale and oil shale semi-coke

图1 中试实验台示意图Fig.1 Schematic diagram of pilot test bench

2 实验结果与分析

2.1 油页岩单独燃烧

在燃烧油页岩的过程中测得温度分布如图2所示,炉膛内的温度沿高度均匀分布。由于该燃烧装置只有3.3 MWth,相对比表面积较大,因此炉膛散热的影响较大,这也是导致炉膛温度整体偏低的原因之一,如果在现在的工业级CFB进行纯烧,散热损失会有所降低。由于燃料的成灰磨耗特性,过渡区和稀相区的压差只有350 Pa,小于同样条件下煤燃烧的压差。由表1可知油页岩中的氮含量比煤中的小,所以,油页岩燃烧时NOx排放量应更低,但在分离器出口监测NOx原始排放量为130 mg/m3。其原因是油页岩的成灰磨耗特性较差的特点导致过渡区和稀相区的压差减小,燃烧份额降低,因此炉膛上部氧气浓度升高,不易形成还原性气氛,最终导致NOx排放量增加。

图2 油页岩、半焦燃烧床温分布对比Fig.2 Comparison of temperature distribution of oil shale and semi-coke combustion beds

燃烧油页岩时SO2测得的排放量小于理论排放量,其原因是油页岩具有硫含量低、灰分大的特点,导致SO2减少。且实验中所用油页岩中Ca 质量分数为5.38%,且主要以CaCO3的形式存在,能够吸收燃烧过程中产生的SO2,因此SO2排放量较低。实验还测得大粒径底渣的含碳量远高于小粒径底渣的含碳量,大粒径的油页岩底渣的剖面图如图3所示,其中心的黑色物质即为含碳量较高的部分。因油页岩具有灰分高、成灰磨耗特性差、内部气体扩散性较差的特点,大颗粒的油页岩难以充分燃烧导致含碳量升高,可以减小油页岩的入炉粒径来降低底渣的含碳量从而提高循环流化床的燃烧效率。

对飞灰和循环灰的粒径进行测定,结果分别如图4和图5所示。从图4和图5可知:循环灰粒径远大于飞灰粒径,说明分离器对小粒径的分离效率较低。实验测得飞灰的未燃尽碳质量分数为13.37%,一般飞灰高含碳量的是由炉膛温度过低、炉膛中部缺氧和燃料的停留较短等引起的,而本文的实验中炉膛温度合理、二次风扰动大,所以,飞灰含碳量高的原因可能是因分离器对小粒径分离效率低所引起的飞灰停留时间短。

图3 大粒径油页岩底渣剖面图Fig.3 Large-diameter oil shale bottom ash profile

图4 飞灰粒径分布Fig.4 Fly ash particle size distribution

图5 循环灰粒径分布Fig.5 Circulating ash particle size distribution

2.2 油页岩和半焦混烧

为了能与纯油页岩燃烧相比,实验中保证单位时间内加入炉膛燃料的发热量相等,并采用2种混合比例不同的燃料燃烧进行对比,其中工况S1和S2 下的实验参数和结果如表2所示,工况S1 和S2的炉膛温度分布如图2所示。由图2可知:随着混合燃料中半焦比例增加,燃料的燃烧性能进一步变差,炉膛内平均温度下降,但依然保持较均匀分布。过渡区和稀相区的压差较低,颗粒浓度较低,导致炉膛内易形成氧化氛围,所以相比于纯油页岩燃烧,混合燃烧时NOx排放量升高。且半焦的Ca 质量含量较高,随着掺混比例的增加,炉内的脱硫效率也随之上升。

2 种工况的测试结果如表2所示。与油页岩相比,半焦颗粒粒径较小且孔隙发达,所以易充分燃烧。由表2可知:随着半焦掺混比例的增加,飞灰中含碳量降低,但依然含碳量很高,可能由于飞灰仍含有未燃烧的挥发分。针对此问题,可以通过将飞灰回送进炉膛内继续燃烧进行解决,还可以增加二次风的扰动提高飞灰的燃烧效率。另外随着半焦掺混比例的提高,锅炉排渣量增加,热物理损失增加,锅炉的热效率降低。

2.3 全半焦燃烧

在油页岩、油页岩掺混半焦中试实验基础上,并根据前面的分析可知,可以采用以下措施来维持全半焦的燃烧。

1)采用绝热炉膛燃烧,维持高的燃烧环境温度;

2)采用较高的一二次风温,利于对燃料进行稳燃;

3)减少高温灰渣的物理热损失,可使用飞灰回送燃烧技术;

4)减少半焦给料粒度,减少灰壳厚度,从而提高半焦燃烧效率;

5)适当增加二次风份额和增强穿透深度,强化扩散提高燃烧效率。

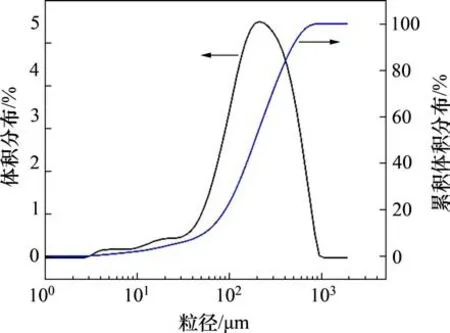

通过采用以上措施,提高炉膛温度,最终可以实现全半焦燃烧。4种工况下的床温曲线对比如图2所示。从图2可知:全半焦燃烧的炉膛温度明显比其他3种工况的低,但炉膛温度分布均匀。本文还对比研究燃料粒度、二次风份额、一二次风温对燃烧温度、燃烧效率和污染物排放的影响,其结果如表3所示。其中不同粒度不同风温工况下的床温分布如图6所示。给料粒度的累计体积分布如图7所示,其中粗颗粒的d50大于1 000 μm,细颗粒的d50小于500 μm。

由表3可知:优化给料粒度、提高一二次风温可以显著提高炉膛内的燃烧温度;增加二次风份额有利于NOx排放的降低。经过优化,飞灰底渣含碳量显著降低,未完全燃烧热损失降低超过20%。对于绝热炉膛,床压降降低,导致炉膛底部温度有所降低,底渣含碳量有所升高。

表2 工况S1和S2的实验参数及结果Table 2 Experimental parameters and results of operating conditions S1 and S2

表3 各影响因素对中试燃烧性能的影响Table 3 Influence of various influencing factors on pilot test combustion performance

图6 不同工况下半焦燃烧温度分布Fig.6 Combustion temperature distribution of semi-coke under different working conditions

图7 粗细给料粒度对比Fig.7 Comparison of coarse and fine feeding size

3 结论

1)在油页岩和半焦混烧时,随着半焦的未燃烧挥发分的颗粒含碳量高的混烧比例增加,炉膛内温度整体下降。与纯油页岩燃烧相比,过渡区和稀相区的颗粒浓度低,NOx排放量升高;因半焦中Ca 含量较高,燃料中的钙硫质量比增加,故SO2排放量下降;半焦孔隙结构发达,氧气扩散阻力小,故飞灰和底渣中含碳量有所降低。

2)因全半焦灰分大、发热量低,在其燃烧时需采用绝热炉膛燃烧和较高的一二次风温,减少半焦给料粒度等方法来减少能量损失,从而维持全半焦燃烧。全半焦燃烧时,床温显著降低,炉膛温度分布仍然均匀。优化给料粒度、提高一二次风温可以显著提高炉膛内的燃烧温度;增加二次风份额有利于NOx排放的降低。