铁基载氧体化学链CH4/CO2转化研究进展

2021-02-22汪根宝胡骏陈时熠张磊李蒙向文国

汪根宝,胡骏,陈时熠,张磊,李蒙,向文国

(1.中石化南京工程公司,江苏南京,211100;2.东南大学能源与环境学院,能源热转换及其过程测控教育部重点实验室,江苏南京,210096)

天然气相比于煤和石油是一种清洁的化石能源,其主要成分是甲烷。天然气直接燃烧利用经济效益低,因此天然气转化技术得到广泛关注,其中最成熟的转化工艺是甲烷蒸汽重整工艺(steam methane reforming,SMR)生产合成气,再将合成气用于制备氨、氢气、甲醇、合成油等化学品[1−2]。传统的SMR 工艺使用负载有镍基催化剂的列管式反应器,采用燃料燃烧提供反应热,甲烷与水蒸气反应后通过水汽变换、分离、净化等后处理工艺获得所需H2与CO 物质的量比的合成气[3]。传统的SMR 工艺存在的明显弊端主要有:催化剂与反应器的要求高、后处理流程复杂、燃料燃烧供热CO2排放[4]。在燃料燃烧大量排放CO2导致全球气候变暖日益严重的背景下,可以实现CO2还原再利用并制备合成气的甲烷干重整工艺(dry reforming methane,DRM)获得了广泛的关注。然而,DRM工艺距离工业化面临诸多挑战,主要包括:昂贵的贵金属催化剂、CH4/CO2反应过程中催化剂表面积碳、逆水汽变换反应以及高温下催化剂表面烧结会导致催化剂反应性能快速降低;该反应是强吸热反应,经济高效环保地实现热量供应存在难度等[5−6]。因此,亟需一种能效高、流程简单、排放低的CH4/CO2转化工艺。化学链是一种新型的化学转化和能源利用技术,该技术将一个反应分解成多个子反应,利用循环载体在其中传递物质和能量,实现了产物的自分离。1983年,RICHTER等[7]提出了基于循环载氧体的新型燃烧技术,该技术使用燃料反应器和空气反应器,燃料在燃料反应器中还原载氧体,被还原载氧体在空气反应器中被空气氧化再生,将燃烧反应分成了2个独立的子反应,降低了燃烧过程的不可逆性,实现了CO2生成物与N2的自分离,这项技术是现代化学链技术的雏形[8]。近年来,化学链技术因为工艺流程简单、效率高受到越来越多的关注,衍生了多种技术,目前主要有化学链燃烧、化学链气化、化学链重整、化学链制氢、化学链制氨、化学链氧化脱氢等[9−11]。化学链技术也具有良好的燃料适应性,被大量用于煤和生物质等固体燃料、油等液体燃料以及天然气和生物质气等气体燃料的转化,展示了良好的前景[12]。化学链技术可以与甲烷干重整技术结合,实现CH4的高效清洁转化和CO2的还原再利用。本文作者从工艺优化、载氧体选择与优化、反应机理以及反应器设计角度综述了基于铁基载氧体的化学链与CH4/CO2转化结合的研究进展,为化学链CH4/CO2转化利用的未来发展提供参考。

1 化学链CH4/CO2转化工艺

传统的DRM工艺中,催化剂进行还原预处理之后,通入CH4/CO2混合气生成合成气,使用燃料燃烧外部供热。目前报道了多种化学链技术与甲烷干重整结合新型工艺,简单可以分为CH4与CO2在不同反应器内反应的工艺以及CH4与CO2在同一反应器内反应的工艺。

1.1 CH4与CO2在不同反应器内反应的工艺

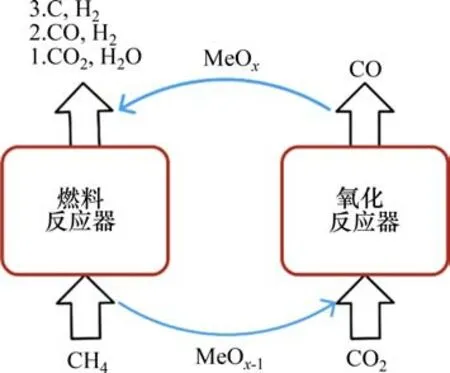

图1 CH4与CO2在不同反应器内反应的工艺原理图Fig.1 Schematic diagrams of chemical looping processes that CH4 and CO2 appear in different reactors

CH4与CO2在不同反应器内反应的工艺原理图如图1所示,将甲烷化学链燃烧工艺中的氧化剂由空气变为CO2,就可以实现在CH4转化的同时还原CO2。在燃料反应器中,由于载氧体表面物理化学性质的不同,CH4会发生3种反应:完全氧化、部分氧化以及裂解。NAJERA等[12]从CO2利用的角度出发提出化学链甲烷干重整(chemical looping dry reforming,CLDR),CLDR 将CH4化学链燃烧中使用空气再生载氧体改变为使用CO2再生载氧体,在热重分析仪与固定床反应器上使用铁载氧体进行了测试,在氧化反应最初阶段CO2转化率大于90%。MORE 等[13]制备了FexNi1-x-CeO2载氧体,通过调控载氧体成分在燃料反应器中获得了高合成气选择性,在氧化反应器中使用CO2氧化载氧体,1 000 ℃下,Fe0.88Ni0.12-CeO2载氧体CH4部分氧化选择性超过90%,CO 与H2物质的量比约为0.5,氧化阶段CO2转化率约为90%,实现了合成气制备与CO2还原利用,LÖFBERG 等[14−16]通过改性CeO2载氧体证明了该工艺的可行性,GE 等[17]使用V2O3载氧体也验证了该工艺的可行性。LIM等[18]提出了化学链甲烷裂解重整工艺(chemical looping reformingdecomposition,CLRD),燃料反应器中发生甲烷裂解制氢反应,裂解生成的碳和被还原的载氧体进入氧化反应器与CO2反应生成CO,该工艺能够实现CO和H2的分离制备,SUN等[19]在NiyFe3-yO4-Ca2FexAl2-xO5载氧体表面制备了体积分数分别为96.3%和95.2%的H2和CO,该过程在镍基载氧体、铁基载氧体以及镍铁复合载氧体表面进行了大量研究[20−22]。将CH4与CO2通入不同的反应器,CH4裂解产生的积碳可以在CO2氧化阶段被消耗掉,避免了积碳导致催化剂失活的问题,CO2与H2分离在不同的反应器中也避免了逆水汽变换反应。

甲烷干重整反应所需热量的供应方式也是必须考虑的问题。WARREN 等[23]使用太阳能供应化学链甲烷干重整过程中所需的热量,太阳能转化效率可以达到10.06%,将太阳能转化为化学能储存。BHAVSAR 等[24]在CO2氧化反应器后增加空气氧化反应器,将强吸热的甲烷干重整反应转变为放热反应,实现了自热,由于采用了独立的空气氧化反应器,可以避免使用高耗能的空分装置,提高了热效率,并且避免O2与燃料的直接接触,降低了爆炸风险。但是,有研究结果表明空气完全氧化载氧体后,会导致合成气的选择性降低[25]。

将CH4与CO2分离在不同反应器中,各反应器产物的选择性要求较高,通过优化操作条件、设计新型载氧体等方式实现高产物选择性是目前研究的重点。

1.2 CH4与CO2在同一反应器内反应的工艺

图2 CH4与CO2在同一反应器内反应的工艺原理图Fig.2 Schematic diagrams of chemical looping processes that CH4 and CO2 appear in the same reactor

图2所示为几种CH4与CO2在同一反应器内反应的工艺原理图。KANG等[26−27]提出一种甲烷化学链部分氧化联合甲烷干重整(chemical looping partial oxidation of methane with dry reforming of methane,CLPD)制取合成气的方法,如图2(a)所示。该方法中燃料反应器反应气体为CO2和CH4混合气体,CO2与CH4的物质的量比低于1,CO2与CH4物质的量比较低的反应气同时发生甲烷干重整反应、甲烷部分氧化反应和甲烷完全氧化反应,氧化反应器中反应气为空气,空气氧化再生载氧体并为燃料反应器提供热量。在Ce 改性Fe2O3/Al2O3载氧体上的实验结果表明,CO2与CH4物质的量比为0.28 时,CH4转化率可达93.11%,H2与CO物质的量比为2.04。KATHE 等[28]也使用铁钛复合载氧体将甲烷干重整与化学链结合,实验和模拟结果显示,1 035 ℃下通入CO2与CH4物质的量比为0.3的反应气,CH4转化率为94.1%,产物合成气中H2与CO物质的量比为1.41。GALVITA等[29−32]从CO2转化和自热的角度出发提出了甲烷化学链自热干重整技术(catalyst-assisted chemical looping autothermal dry reforming,CCAR),如图2(b)所示,该方案由燃料反应器和氧化反应器组成,使用具有催化能力的双功能载氧体,燃料反应器内通入的反应气为CH4,CO2与O2混合气,首先CH4和CO2在Ni 催化剂表面发生重整反应得到合成气,部分合成气与纯氧燃烧提供热量,剩余合成气可以使载氧体深度还原,氧化反应器中深度还原的载氧体与CO2反应生成CO,该工艺可以在实现自热的同时转化更多的CO2。SPALLINA 等[33]将化学链燃烧工艺与甲烷干重整进行了耦合,如图2(c)所示,在燃料反应器中使用低质燃料消耗载氧体表面晶格氧,消耗掉晶格氧的载氧体表面具有催化干重整反应的能力,在重整反应器中CH4/CO2混合气发生干重整反应,伴随着载氧体中晶格氧的进一步析出,干重整生成的合成气可以进一步用于H2和CH3OH 生产,模拟结果表明使用NiO 载氧体时重整反应器中CH4转化率可达92%,可以实现H2与CH3OH 制备的近零CO2排放。ZHU 等[34]在重整反应器后加入水蒸气氧化反应器,水蒸气氧化产生的H2与重整反应器中产生的合成气混合可以生成H2/CO 比可调的合成气。该工艺的可用性使用Fe2O3/Al2O3载氧体进行了证实,载氧体还原程度为33%时,通入CH4与CO2物质的量比为1的反应气,CH4转化率和合成气产率分别可以达到98.32%与3.84。

CH4与CO2在不同反应器内反应时,金属氧化物用作载氧体;当CH4与CO2在同一反应器内反应时,金属氧化物在工艺中用作载氧体的同时还用作催化剂,反应机理相比前一种更复杂。CH4与CO2在同一反应器内反应工艺中,目标产物主要为合成气,而CH4与CO2在不同反应器内反应中目标产物可以多样,但是实现高选择性对载氧体以及反应过程控制的要求高。CH4与CO2在同一反应器中反应还可以减缓CH4在过渡金属表面的裂解积碳问题。总体而言,CH4与CO2在同一反应器内反应生产合成气工艺具有更好的工业化前景。

2 化学链CH4/CO2转化载氧体研究

载氧体在多个反应器中循环使用,是化学链技术的关键[35]。化学链技术中载氧体需要具备的性质有:优良的载氧能力、反应活性以及热稳定性,来源广泛价格低廉,无毒环境友好,使用流化床反应器时还要求载氧体具有优秀的抗磨损性能以及流化性能[36],研究可以用于化学链CH4/CO2转化的载氧体时,还需要考虑甲烷反应的选择性,CO2的转化能力。

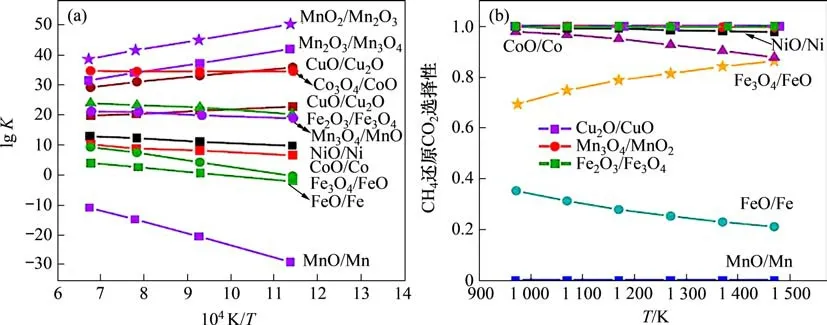

2.1 载氧体的热力学计算

常用的载氧体为Fe,Co,Ni,Cu 和Mn 的氧化物,在600~1 200 ℃下CH4与常见氧化物的反应热力学数据如图3所示,lgK越大说明金属氧化物与CH4反应越容易,MnO2/Mn2O3,Mn2O3/Mn3O4,Co3O4/CoO,CuO/Cu2O 比Fe2O3/Fe3O4和NiO/Ni 更容易氧化CH4,并且Fe2O3/Fe3O4,Mn2O3/Mn3O4,CuO/Cu2O 和NiO/Ni 都可以使CH4完全氧化[37−38]。ZENG等[39]也从热力学角度使用氧分压pO2与温度的关系,区分了适合完全氧化和部分氧化的载氧体,并提出获得合成气的浓度与晶格氧/燃料比密切相关,FeO,Fe3O4,WO2和MoO2适合于H2O 和CO2的还原。如表1所示,NAJERA 等[12]对CO2氧化过渡金属氧化物进行了热力学筛选,结果表明尽管许多过渡金属具有CO2还原能力,但是铁氧化物在较宽的温度范围内具有较高的转化率、载氧能力大,并且铁基载氧体价格低廉、来源广泛、环境友好,因此最有前景。

热力学计算也证明了铁氧化物表面CH4/CO2重整的可行性,KATHE 等[40]使用Aspen 软件中RGibbs 模块,对比了在900 ℃和101.3 kPa 下使用O2分子甲烷三重整以及使用Fe2O3与Fe2O3·TiO2氧化物中晶格氧甲烷三重整的产物分布,结果表明使用晶格氧三重整时,在较大的[O]/CH4范围内,1 mol CH4可以获得2 mol以上的合成气。朱珉等[41]也对CH4/CO2混合气与不同铁氧化物的反应进行了热力学分析,在不同铁氧化物表面CH4与CO2都可以有效转化,当铁氧化物还原至FeO 和Fe 的混合物时,甲烷转化率提高至98%。KANG等[26]还计算了CH4/CO2混合气与铁氧化物反应时CO2与CH4物质的量比对产物分布的影响,结果表明通过调节CO2与CH4物质的量比和[O]/CH4可以获得H2与CO物质的量比为2的合成气。

图3 不同氧化物热力学计算结果Fig.3 Thermodynamic results of different oxides

表1 不同载氧体CO2还原能力(最低温度指CO2转化率超过20%的起始温度,最高温度指熔点)Table 1 CO2 reduction capacity of different oxygen carriers(minimum temperature is the starting temperature of CO2 conversion over 20%,maximum temperature is the melting temperature)

2.2 铁基载氧体的改性

铁氧化物在还原过程中有多种价态:Fe2O3,Fe3O4,FeO,Fe,还原CO2反应和催化CH4/CO2重整反应都需要铁氧化物达到深度还原的状态,FeO与Fe 的塔曼温度较低[42],因此铁基载氧体在高温下长时间反应会导致烧结而失活,这是开发能够应用于化学链CH4/CO2转化过程的铁基载氧体必须要克服的问题。其次,与其他氧化物相比,铁氧化物与甲烷的反应活性较差导致甲烷转化率低[35],深度还原需要较长的反应时间,对甲烷干重整反应的催化活性也较弱。因此,铁基载氧体通常是由活性成分、载体以及助剂组成。

载体对载氧体的反应活性、产物选择性、稳定性、抗积碳等特性具有较大的影响[43−46]。目前,化学链过程中铁基载氧体常用的载体有Al2O3[47−49],MgAl2O4[50−53],SiO2[24],TiO2[54−55]以 及ZrO2[56−57]等,这些载体不具有离子电子传导能力,在载氧体中主要起到支撑、分散活性成分的作用。使用Al2O3,TiO2以及SiO2为载体时,还原过程中会生成FeAl2O4,FeTiO3以及Fe2SiO4等惰性成分,导致载氧量降低,影响载氧体的下一步反应活性[38]。MgAl2O4具有良好的热稳定性和比热容,并且化学性质稳定,不与铁氧化物反应生成惰性产物。DHARANIPRAGADA等[51]制备了一系列Fe2O3质量分数在10%~100%的Fe2O3/MgAl2O4载氧体用于CO2还原,在所有样品中都发现了MgFeAlOx尖晶石相,MgFe3+AlOx可以被还原成MgFe2+AlOx,由于Fe2O3的烧结比MgFeAlOx在氧化还原过程中的烧结严重,Fe2O3含量低的样品表现出比Fe2O3含量高的样品更好的稳定性,并且质量分数为10%的载氧体CO 生成量最大。BUELENS 等[58]对质量分数为10%,30%以及50%的Fe2O3/MgAl2O4的载氧体进行了1 000 次H2还原CO2氧化实验,结果表明10Fe2O3-MgAl2O4的稳定性最好,载氧量降低最少。DE VOS等[53]对比了Fe2O3/MgAl2O4与Fe2O3/Al2O3载氧体的甲烷化学链制氢特性,Fe2O3/MgAl2O4载氧体表现出更好的稳定性,并且在循环过程中保持较好的机械强度。CeO2以及钙钛矿等氧化物合成气选择性好,但是载氧量低,价格昂贵,并且具有良好的离子电子传递能力,用作铁基载氧体的载体时可以提高铁基载氧体的活性、改变产物的选择性。CeO2/Fe2O3在化学链甲烷水蒸气过程中具有良好的CH4反应性和制氢特性[59−60],ZHU 等[61]将Ce1-xFexO2(x=0,0.1,0.2,0.3,0.4,0.5,0.6 和1.0)载氧体用于化学链甲烷水蒸气重整研究,结果表明低温下表面最活泼的晶格氧导致CH4完全氧化生成CO2,而高温下CO是主要产物,Fe含量的增多导致CO选择性降低,850 ℃下Ce0.5Fe0.5O2载氧体具有良好的稳定性。GALVITA 等[62]将不同CeO2负载量的CeO2/Fe2O3载氧体用于化学链CO2转化,CeO2质量分数超过70%时观测不到Fe2O3相,从500 ℃开始,Fe被一步氧化到Fe3O4,CeO2/Fe2O3载氧体CO 生成量总是比Fe2O3载氧体的大,并且在多次循环中保持稳定。DHARANIPRAGADA 等[42]详细研究了CeO2/Fe2O3载氧体在化学链CO2转化过程中的失活机理,烧结是富Fe 载氧体失活的主要原因。CHO 等[63]发现使用离子电子导体作为载体的铁基载氧体具有良好的甲烷部分氧化反应活性,载体的导电性和氧化还原稳定性对载氧体有重要的影响。钙钛矿的CH4部分氧化选择性好但是载氧量低,而Fe2O3的载氧量大但是部分氧化选择性差,NEAL等[64]将钙钛矿与Fe2O3结合制备了Fe2O3@La0.8Sr0.2FeO3-δ核壳型载氧体用于CH4部分氧化,合成气产率比钙钛矿载氧体高。

助剂的加入可以改善载氧体稳定性,碱金属助剂加入Fe2O3/Al2O3载氧体可以改善载氧体的稳定性[65],Si 加入Fe2O3/Al2O3载氧体可以生成Si-Al-O结构有利于载体的稳定[66]。助剂的加入也可以改善载氧体的反应活性,HAFIZI 等[67]使用Ca 改性Fe2O3/Al2O3载氧体,在700 ℃左右CH4的转化率达到100%,并且比较了Ce 改性与Ca 改性载氧体,发现助剂类型影响载氧体的活性、稳定性以及抗积碳性能,使用5%的Ce 和Ca 助剂就可以提高载氧体的反应活性[68]。IMTIAZ 等[69−70]使用Cu 改性的铁基载氧体,Cu0可以促进FeO 还原到Fe0,并且Cu 覆盖在表面有利于提高载氧体的抗积碳性能,QIN等[71]使用1%的Cu改性铁基载氧体,在700 ℃时CH4转化率是未改性载氧体的470%。稀土金属如La,Ce 和Y 等也被用于改性铁基载氧体,KANG 等[72]发现Y 改性的Fe2O3/Al2O3载氧体CH4转化率达98%的同时CO选择性可达98%,主要是因为生成了Y3Fe2Al3O12物相。QIN 等[73−74]使用微量的La 改性铁基载氧体,550~780 ℃范围内反应速率都高于未改性载氧体,显著提高铁基载氧体反应活性的同时维持了载氧量。TANG 等[75]将La/Ce 修饰的Fe2O3/Al2O3载氧体用于化学链甲烷干重整,La和Ce的添加有利于提高载氧体颗粒的抗烧结能力,抑制不活泼碳的形成。Ni 助剂改性铁基载氧体用于CH4转化的研究最为广泛,由于Ni对CH4良好的催化活性,Ni 改性的铁基载氧体通常又可以称为双功能载氧体,具有以下特征:掺Ni 的铁基载氧体与CH4的反应活性有明显提升[76],合理的调配Ni/Fe比可以改变CH4反应的选择性[77],CO2氧化性较弱无法氧化Ni0[13]。Ni 改性的铁基载氧体也被用于CH4、CO2同时转化,在CLPD 过程中,Ni 改性的Fe2O3/Al2O3载氧体表面CH4转化率比Fe2O3/Al2O3载氧体的高[27];在CCAR 过程中,表面Ni 催化源的铁基载氧体可以在CH4,CO2与O2物质的量比为1.0:1.0:0.5的气氛下深度还原[29]。

Fe2O3也容易与其他氧化物生成具有钙钛矿结构的复合氧化物,其中LaFeO3氧移动能力强,CH4反应性优良,部分氧化选择性好[78],被广泛地用于CH4化学链重整过程。DAI 等[79]通过不同温度下的脉冲实验发现LaFeO3的CH4反应速率与反应温度关系较大,高温(>800 ℃)下合成气产率高。MIHAI 等[78,80]研究表明CH4还原LaFeO3过程Fe3+可以较快转化为Fe2+,但是进一步还原比较困难,并且较大的LaFeO3晶粒中表面Fe—O 键较弱导致表面活性氧增加,有利于合成气的生成。A、B位掺杂是提高LaFeO3反应活性的常用方法[81−82],ZHAO等[83]制备了La1.6Sr0.4FeCoO6载氧体由于CH4化学链水蒸气重整,多种金属的协同效应可以有效提高CH4反应性。MAITI等[84]通过密度泛函理论计算和实验研究了La(1-x)SrxFe(1-y)CoyO(3-δ)表面氧空位形成能与CO2表面吸附能,结果表明CO2表面吸附能可以合理描述CO2转化能力,实验结果也表明CO2可以有效转化。钙铁复合氧化物近来也受到广泛关注,SUN 等[85]制备了一系列FeCa 复合氧化物,发现Ca2Fe2O5载氧体可以一步还原到Fe0,并且具有优良的CH4反应性。由于Ca2Fe2O5载氧体易于深度还原生成Fe0,被广泛用于化学链制氢过程[86−88]。SHAH 等[89−90]基于热力学计算和过程模拟,发现Ca2Fe2O5可以用于甲烷化学链重整制合成气,热效率高于传统的自热重整,并且CuO与Ca2Fe2O5的相互作用有利于CH4在较低温度下转化为合成气。MILLER 等[91]在使用密度泛函理论(DFT)研究CH4与CaFe2O4反应机理时发现H2与CO 热力学上与Ca2Fe2O5反应的可能性较低,因此Ca2Fe2O5具有良好的合成气选择性。Fe2O3还可以形成具有尖晶石结构的复合氧化物,HUANG 等[92−93]比较了NiFe2O4,NiO-Fe2O3,NiO以及Fe2O3的化学链甲烷干重整性能,4种载氧体的氧化能力从高到低依次为:NiO,NiFe2O4,NiO-Fe2O3,Fe2O3,而还原能力从高到低依次为NiFe2O4,NiO-Fe2O3,Fe2O3,NiO,NiFe2O4中Fe和Ni协同作用导致NiFe2O4氧化还原能力强,虽然NiFe2O4在循环过程中无法完全再生,但是在10次循环过程中具有较好的稳定性。ZENG等[94−95]制备了CoFeAlOx尖晶石型载氧体,通过控制还原深度可以有效提高载氧体的稳定性,并通过掺入不同量的Ni,Cu和Co实现了尖晶石载氧体低温深度还原。六铝酸盐结构具有CH4催化活性,ZHU等[96−97]制备了LaFe3Al9O19载氧体用于甲烷化学链干重整,具有合适晶粒尺寸的含铁六铝酸盐载氧体CH4反应性和合成气选择性好,载氧体的深度还原并没有产生结构变化,因此,CO2还原能力强、循环稳定。

天然铁矿石价格低廉,环境友好,赤铁矿、钛铁矿等矿石在CH4化学链燃烧中具有良好的反应性和稳定性,红泥等低价含铁材料也被用于CH4化学链燃烧[98]。矿石由于内部晶格氧活性较差,用于CH4制备合成气的研究较少,SUN等[99]使用Ni改性的赤铁矿进行CH4/CO2化学链重整制备合成气,Ni可以提高赤铁矿的反应活性,CH4在Ni 改性赤铁矿表面同时发生部分氧化与干重整反应可以制备合成气。

各组分的空间分布对载氧体性能也有影响,HU 等[100]制备了Fe2O3/ZrO2@ZrO2核壳型载氧体用于化学链CO2还原,载氧体活性与稳定性都有提高。NEAL 等[64]制备的Fe2O3@La0.8Sr0.2FeO3‑δ载氧体,壳层的钙钛矿部分氧化选择性好,核层Fe2O3载氧量高,有效地结合了两者的优势。MORE等[101]将Fe2O3与NiO 物理混合后由于化学链甲烷干重整,CH4在Ni 表面生成的C 与H2还原Fe2O3,表明中间产物可以有效地将不同功能的组分联合起来。HU等[30]在CCAR过程中采用不同的空间分布,结果显示空间分布对产物分布以及CH4转化率有影响。

图4 CH4还原Fe2O3的四阶段[102]Fig.4 Four reaction regions of Fe2O3 reduced by CH4[102]

CH4还原Fe2O3过程中发生的反应复杂[102],如图4所示,依次为完全氧化、部分氧化、裂解[49]。SHAFIEFARHOOD 等[103]通过脉冲试验研究了各个阶段的反应机理,结果显示表面氧量决定了反应阶段和反应机理。MONAZAM 等[104]在热重反应器中计算了CH4还原Fe2O3的动力学参数,提出还原过程的两步还原机理。MIHAI等[78]提出CH4还原氧化物的过程与表面氧量以及表面氧空位量都有关,SHEN等[25]也发现使用不同再生时间的载氧体的合成气选择性不同。基于密度泛函理论的计算可以获得微观反应机理,HUANG等[105]详细计算了CH4在Fe2O3反应过程,结果显示CH4的裂解以及氧离子迁移是反应过程的速率控制步骤。CHENG等[106]计算了Fe2O3表面氧空位对CH4反应过程的影响,计算结果表明氧空位有利于CH4的裂解,促进反应的进行。BENNET 等[107]比较了Fe2O3表面和Fe3O4表面的CH4裂解过程,CH4的反应活性与载氧体的表面结构有关。

目前,被广泛接受的CH4/CO2在催化剂表面干重整的机理如图5所示,分为4 步[108]:CH4的吸附与分解、CO2的吸附与分解、氢氧基的形成以及中间产物的氧化与脱附,大部分的研究是在金属表面反应,而在金属氧化物表面的研究较少,CH4/CO2在铁氧化物表面的反应机理更为少见,也需要进一步的研究。

图5 甲烷干重整反应步骤[108]Fig.5 Reaction steps for dry reforming of methane[108]

目前,多种助剂、载体被用于铁基载氧体的改性,主要目的是提高甲烷反应性、还原深度、产物选择性、循环稳定性,但是改性剂对铁基载氧体的影响机理还不够明确,对载氧体经济性的探讨也较少,还需要对铁基载氧体的释氧机理以及适合大规模生产的制备方法开展研究。CH4在铁氧化物(Fe2O3,Fe3O4,FeO,Fe)表面的反应机理是载氧体改性的依据,CH4/CO2在铁氧化物表面的反应机理是提高CH4和CO2转化率的关键,还需要更深入的研究。

3 化学链CH4/CO2转化中反应器的设计

反应器也是实现化学链技术的关键,目前用于化学链过程的反应器有固定床、流化床和移动床反应器,用于CH4/CO2转化的示范项目还不多。

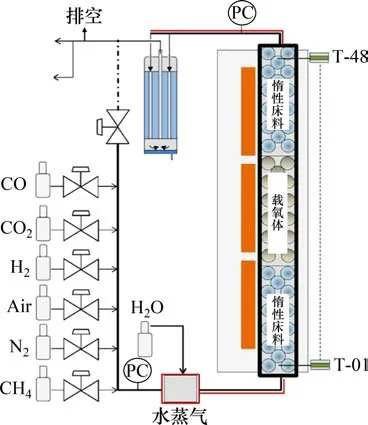

固定床反应器结构最简单,载氧体颗粒保持静止,如图6所示。SPALLINA 等[33]使用固定床证实了化学链燃烧与甲烷干重整耦合的可行性,实验结果表明CH4/CO2转化率与设计值接近,并且可以实现热量平衡。

图6 固定床反应器示意图[33]Fig.6 Schematic diagrams of fixed bed reactor[33]

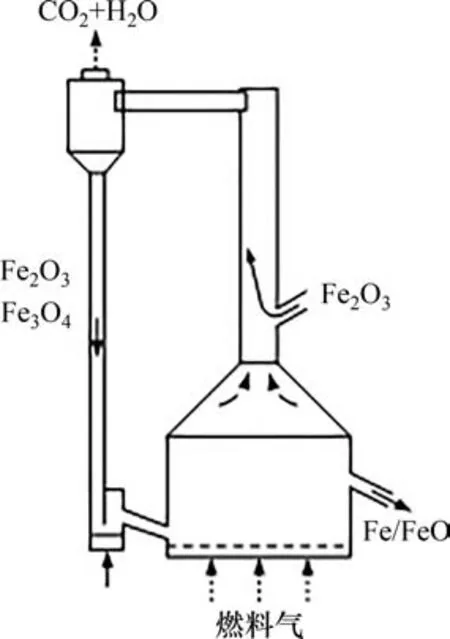

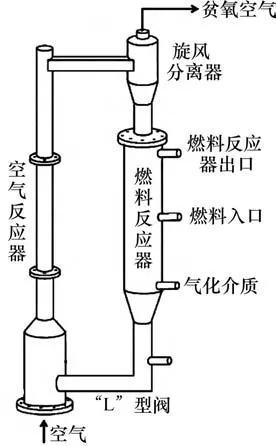

流化床反应器是化学链过程中广泛使用的反应器,目前大规模的流化床运行时间已超过11 000 h[109],其中大多是用于化学链燃烧的双床反应器,三床反应器流态复杂报道较少。流化床反应器中床型主要有鼓泡床、喷动床以及循环床,良好的气固接触有利于反应,但是流化床反应器中需要流动与反应达到优化匹配,相比于氧化反应器,燃料还原反应器中的反应更加复杂,提高燃料反应器中燃料转化率和选择性是大规模流化床设计研究的重点[110]。多级化学链反应器中,燃料反应器中气固接触方式有顺流、逆流,在产物选择性方面,逆流接触有利于生成CO2和H2O,顺流接触有利于CO和H2[4];在提高燃料转化率方面,增加气固接触时间是主要方案,几种典型的流化床反应器设计方案[111−117]如图7~11 所示。汉堡工业大学25 kWthCLC装置(图7)中使用双级鼓泡床燃料反应器[111],运行结果显示这种设计方案可以有效提高燃料转化率。华中科技大学5 kWthCLC 装置(图8)中使用下部鼓泡床上部湍动床[112],载氧体在鼓泡床充分还原后被带入上部湍动床,经过旋风分离器进入空气反应器。东南大学SHEN等[113−114]设计了喷动床燃料反应器(图9),喷动床反应器中颗粒接触充分、停留时间长,在固体燃料化学链转化过程中有优势。循环流化床反应器中气固接触比较好并且可以将未完全反应的固体再次反应,有利于载氧体的还原,因此,多个CLC 装置使用循环流化床燃料反应器[115−116],如达姆施塔特工业大学1 MWthCLC装置(图10)。东南大学XUE等[117]基于铁氧化物的热力学性质设计了复合流化床燃料反应器,如图11所示,反应器上部为快速流化床状态,扰动强烈,更适合Fe2O3转化Fe3O4的快速反应过程,而反应器下部的鼓泡床状态,气速较慢更适合Fe3O4转化为FeO 或Fe 的慢速反应过程,该复合流化床能够在将Fe2O3还原至FeO 的同时,实现将燃料气的几乎完全转化为CO2和H2O。

图7 汉堡工业大学25 kWth CLC装置(燃料反应器:双级鼓泡床)[111]Fig.7 25 kWth CLC facility in Hamburg University and Technology (fuel reactor:two-stage bubbling fluidized bed)[111]

图8 华中科技大学5 kWth CLC装置(燃料反应器:下部鼓泡床,上部湍动床)[112]Fig.8 5 kWth CLC facility in Huazhong University of Technology(fuel reactor:the bottom bubbling bed and the upper turbulent bed)[112]

图9 东南大学10 kWthCLC装置(燃料反应器:喷动床)[114]Fig.9 10 kWth CLC facility in Southeast University(fuel reactor:spout fluidized bed)[114]

图10 达姆施塔特工业大学1 MWth CLC装置(燃料反应器:循环流化床)[115]Fig.10 1 MWth CLC facility in Darmstadt University and Technology(fuel reactor:circulating bed)[115]

FAN等[118−119]设计了基于移动床的燃料反应器,如图12所示,移动床燃料反应器可以控制气固接触时间,从而提高转化率和产物选择性。KATHE等[28]在移动床反应器中基于铁基载氧体进行了CH4/CO2转化实验,1 039 ℃时,CO2与CH4物质的量比为0.3 和Fe2O3与CH4物质的量比为0.83 工况下,CH4转化率为92.3%,H2与CO物质的量比为1.40。

图11 复合流化床燃料反应器原理图[117]Fig.11 Schematic diagrams of compact fluidized bed fuel reactor[117]

图12 俄亥俄州立大学25 kWth CLC装置[119](燃料反应器:移动床)Fig.12 25 kWth CLC facility in Ohio State University[119](fuel reactor:moving bed)

固定床反应器中,载氧体机械强度的要求低,并且固定床更容易实现加压[120],在化学链CH4/CO2转化过程中生成加压合成气有利于化学品的合成,但是固定床反应器不利于连续生产。移动床燃料反应器可以控制气固接触时间,从而提高转化率和产物选择性,移动床的劣势在于固体物料循环速率低,处理气量小。流化床反应器中气固接触好,固体循环量大,可以连续生产,具有较好的工业应用前景,但是反应器中流动与反应的优化匹配比较复杂。与基于铁基载氧体的化学链燃烧过程不同,基于铁基载氧体的化学链CH4/CO2转化工艺都需要载氧体达到深度还原,实现深度还原的难度更大,因此燃料反应器的设计是实现化学链CH4/CO2转化的关键。

4 结论

1)化学链CH4/CO2转化工艺可以克服传统甲烷干重整工艺的缺点,可以根据目标产物选择适合的流程,CH4与CO2在同一或不同反应器中通入都可以实现CH4和CO2高效转化,是一种比较有前景的CH4/CO2转化工艺。

2)铁基载氧体价格低廉、来源广泛、环境友好,可以被CH4和CH4/CO2混合气还原,可以在较宽温度范围内还原CO2,是一种适合化学链CH4/CO2转化工艺的载氧体。铁基载氧体的改性方式主要是调整载体、助剂、活性成分以及空间分布,反应活性好、价格低廉、适合大规模制备的铁基载氧体是研究的关键。CH4还原铁基载氧体的反应机理,以及CH4/CO2混合气在铁基载氧表面的干重整与铁基载氧体的释氧耦合机理,是指导载氧体设计的依据,目前并不清晰,需要进一步研究。

3)化学链CH4/CO2转化的大规模示范项目目前还较少,化学链过程中反应器有固定床、移动床和流化床反应器,化学链CH4/CO2转化工艺的实现需要设计能够实现铁基载氧体深度还原、燃料高效转化的燃料反应器,CH4和CO2需要转化率在大规模反应装置进一步证实。