结构参数对管壳式相变储热单元熔化过程性能提升的影响

2021-02-22李赛维陶希军孙志强

李赛维,陶希军,孙志强

(中南大学能源科学与工程学院,湖南长沙,410083)

能量储存技术可以用来解决能量转换和利用过程中供求之间在时间和空间上不匹配的矛盾,如工业窑炉的间断运行,电力负荷的峰谷差,太阳能、海洋能和风能的间隙性等,在新能源领域以及工业节能上的应用受到各国重视。相变储热是利用相变材料在其物态变化时吸收或释放相变潜热以实现热能的储存和释放。潜热储存的储热密度大且储放热过程中温度和能量稳定,过程易于控制,具有显热储存难以比拟的优势。然而,通常使用的以石蜡为代表的相变储热材料都存在热导率低、传热性能差的缺点,对能量储放速率提高产生不利影响。因此,如何提高相变储热单元中相变材料与热源之间的换热性能是研究热点。常见的强化相变储热单元换热性能的方法有提高相变材料面体比[1−5]、填充高热导率材料[6−8]和微胶囊化封装[6,9−10]等。由于对流传热的传热速率远大于热传导的传热速率,强化相变储热单元中的自然对流是提高其换热性能的重要途径之一。刘泛函等[11]考虑石蜡熔化过程中自然对流影响,对单个蓄热单元进行三维模拟仿真,得出蓄热单元高度对石蜡熔化过程的影响。杜雁霞等[12]对新型相变材料在矩形结构单元体内的熔化传热特性进行了研究,采用实验和理论分析相结合的方法获得了自然对流作用下该相变材料熔化速率和平均努塞尔数的准则关系式。袁艳平等[13]对垂直热壁边界条件下相变储热单元的熔化过程进行了模拟仿真,通过翻转板式储热单元来强化熔化过程中的换热,研究了瑞利数、斯蒂芬数以及相变储热单元高宽比对翻转单元的传热强化作用效果的影响。此外,还有学者提出了其他多种强化相变储热单元中自然对流的方法,包括改变管壳式储热单元中内管的偏心率[14−17]、储热单元摆放的倾斜度[18−20]和储热单元的形状构造[21−22]等。本研究旨在通过优化管壳式相变储热单元的结构来增强相变材料熔化过程中的自然对流,从而克服相变材料热导率小、传热性能差的不足。依照基准熔化过程中的相界面形状,提出优化的管壳式相变储热单元外壳形状,采用数值模拟对基准形状的管壳式相变储热单元和优化结构单元中相变材料的带自然对流的熔化过程进行仿真研究,对得到的相关参数进行比较和分析。对于如何提高相变储热单元中相变材料与热源之间的换热性能,国内外多数研究着眼于对材料本身改性,或使用内置物体来增大相变材料面体比。而本文所提出的优化结构则是通过将管壳式相变储热单元的外壳设计成与固液界面近似的形状,减少换热效率低下的局部区域,以达到增强换热性能的目的。

1 数值计算模型

以竖直放置的管壳式相变储热单元作为基本结构,通过改变其外形结构来强化其中相变材料熔化过程中的自然对流,达到加快相变材料熔化速度、减少熔化时间的目的。

1.1 物理模型

管壳式储热单元通常具有多个内管作为换热工质的流道,为了简化计算模型,本研究仅考虑含有1根内管的管壳式储热单元作为基准模型,如图1所示。相关研究表明,该简化模型可有效用于分析实际问题的相变传热过程[23]。由于具有轴对称性,储热单元传热的计算域进一步简化为纵截面的一半,即其二维轴对称面(图1中虚线框内部分),坐标系采用二维圆柱坐标系r−z(r为径向,z为高度方向)。

图1 基准管壳式相变储热单元物理模型Fig.1 Physical model of baseline shell-and-tube latent heat energy storage unit

在图1所示的物理模型中,圆柱形热源管道位于模型中部,单元外壳亦为圆柱形,与热源管道同心,假设壁面绝热,热源管道与外壳之间充满相变材料。g为重力加速度,储热单元高为H,直径为D(D=H),热源管道直径为d(d=0.16H)。假设整个系统初始温度等于相变材料固相线温度Ts,相变材料在初始时为固态。在初始时刻,热源管道壁面从Ts阶跃至较高的温度Th,随后维持不变,相变材料则在热源管道加热下逐渐熔化直至全部呈液态。相变材料采用石蜡RT27,其物理性质参照文献[24−25],普朗特数Pr=40.3。

另外,还对物理模型进行以下假设:

1)相变材料各向同性且分布均匀,因为在所涉及的温度范围内,RT27物性较稳定。

2)相变材料固液态下的热导率与比热容不变。在涉及浮升力计算时,材料密度遵循Boussinesq假设,在其他情况下,密度为常数,且在固、液态中相同。

3)液态相变材料受与轴向平行、方向朝下的重力的影响,发生自然对流。

4)储热单元中发生的自然对流为二维轴对称非稳态层流流动,因为液态RT27黏度较大,在规定工况下,自然对流不会达到湍流状态。

1.2 仿真建模

使用焓−多孔介质法模拟储热单元中带自然对流的相变传热过程。该方法不直接跟踪相界面,而是通过引入变量液相分数β,其定义为网格中相变材料内液相的质量分数,并在每一步迭代中与其他的场变量一并求解。β的取值范围为0~1,其中,1 表示该网格全为液相,0 则表示全为固相,在两者之间的取值位于模糊区,其中的流动当作多孔介质内流动处理。β越小,则孔隙率也越小。当固相时孔隙率减少至0 时,相变材料无流动速度。使用该方法描述二维轴对称非稳态层流流动,其中,相关控制方程如下。

1)质量守恒方程:

式中:ρ为密度;vz与vr分别为轴向和径向速度。

2)动量守恒方程:

式中:p为压力;t为时间;μ为动力黏度;v为速度矢量;Sz与Sr分别为轴向与径向的动量源项,用于描述多孔介质中动量耗散。若用下标i概括性地表示r和z,则源项可写为

式中:ε为一极小值,其作用是避免分母为0;A为模糊区常数,本文中参照文献[24]取105;β与网格结点的温度T相关。

式中:Ts和Tl分别为相变材料的固相线和液相线温度。

3)能量守恒方程:

式中:T为温度;α为热扩散系数;Ht为总焓,包括显热焓ht与潜热焓Δh。

式中:href和Tref分别为参考焓和参考温度;c为比热容。

使用基于有限容积法的商业计算流体力学软件FLUENT 对仿真模型进行求解。在求解策略方面,压力−速度耦合采用SIMPLEC 方法,压力离散格式为PRESTO,动量和能量的离散格式均为二阶迎风格式,时间离散为二阶隐式,时间步长为0.1 s。以上数值求解策略经过验证[24],能准确计算带自然对流的相变材料熔化过程。

对所选网格进行网格无关性验证,对三角形网格数量为6 634,9 424和15 006这3种网格进行模拟仿真,以相变材料完全熔化的时间为参考值。结果表明,这3种网格数的模型的相变材料完全熔化时间相差不大,在保证仿真过程收敛的情况下,可以认为网格数量对仿真结果的影响不大,最终选取的网格数约为9 500。

1.3 量纲一变量分析

为了拓展研究结论的普适性,采用以下量纲一变量描述相关现象和过程。

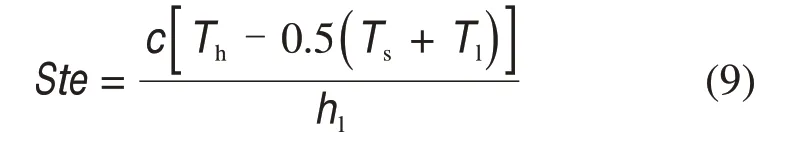

1)斯蒂芬数Ste,表征单位质量相变材料显热与潜热之比。

式中:hl为相变材料的比潜热。

2)瑞利数Ra,表征扩散引起的传热过程与自然对流引起的传热过程的时间尺度之比。

式中:βg为相变材料热膨胀系数。

3)量纲一温度Θ:

4)傅里叶数Fo,表征传导速率与热量储存速率之比。

5)量纲一速度:

式中:v为速度。

本研究的工况可描述为:Ste=0.33,Ra=6.3×108,Fo=0~0.11。

2 基准储热单元中的熔化过程

基准储热单元包括均为圆柱形的热源管道以及外壳,在该结构中,相变材料的熔化过程作为优化结构中熔化过程的基准对照。

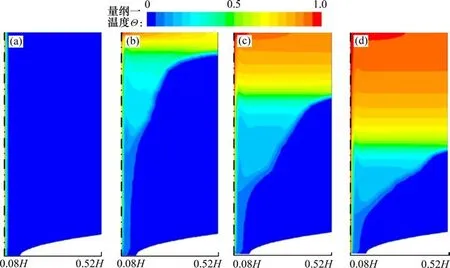

图2 基准储热单元中的液相分数演化Fig.2 Evolutions of liquid fraction in baseline energy storage unit

基准储热单元中相变材料随时间变化的液相分数β和量纲一温度Θ云图分别如图2和图3所示。从图2和图3可知:当液相分数为0 时,相变材料为固态;当液相分数为1时,相变材料完全熔化成为液态。熔化开始时,相变材料处于固态,与加热管壁面相接触的部分开始熔化,其传热方式主要是热传导。随着时间增加,壁面和固态相变材料之间逐渐形成一个较薄的液相层。随着熔化过程进行,相变材料熔化区域逐渐扩大,液体相变材料的比例越来越大,相界面处的自然对流情况开始显现。由于浮升力引起的自然对流导致单元上部温度高于下部温度,温度场上下分层明显。这些现象贯穿于整个熔化过程。

图4所示为基准储热单元中平均液相分数β随Fo的演化趋势。从图4可见:液相分数随Fo的增大逐渐增大,其斜率不断减小,表明随着熔化过程进行,加热管与相变材料的温差逐渐减小,导致固液相界面的移动速率逐渐减慢,液相分数的增大速率逐渐降低。当Fo为0.11 左右时,相变材料全部熔化。

图3 基准储热单元中的温度场演化Fig.3 Evolutions of temperature field in baseline energy storage unit

图4 基准储热单元中的平均液相分数βFig.4 Average liquid fraction β in baseline energy storage unit

图5所示为基准储热单元中的量纲一平均速度随Fo的变化关系。平均速度用于表征熔化过程中的自然对流强度。从图5可见:开始时平均速度很小,表明自然对流强度很小,因为熔化初始阶段几乎不存在液相区域;平均速度随着时间推进逐渐增大,自然对流强度也逐渐加强,但随后平均速度不断下降。这是因为随着熔化过程的进行,相变材料的温度梯度逐渐变小,自然对流强度逐渐减弱。这些演化规律与[25−26]中的研究结果一致,验证了本研究所采用的数值方法的正确性。

图5 基准储热单元中的量纲一平均速度Fig.5 Dimensionless average velocity in baseline energy storage unit

3 优化的储热单元中的熔化过程

3.1 对储热单元结构的优化

在相变材料熔化过程中,相变材料液相区域温度分布不均匀,即在液相区域存在温度差,诱发自然对流,从而对熔化速率造成影响。相变材料在熔化过程中的自然对流对热量的传递作用明显,在保持相变材料体积、热源管道尺寸以及工况不变的情况下,增加管壳式储热单元上部体积,减少下部体积,可以充分利用自然对流强化传热的作用,达到缩短完全熔化时间的目的。

图6 优化结构的管壳式相变储热单元Fig.6 Shell-and-tube latent heat thermal energy storage units with optimized structures

通过观察图2中的相界面形状演化,采用优化的管壳式相变储热单元的外壳结构,如图6所示。外壳下表面长为d/2,侧面由1 条竖直线与抛物线的一半构成,竖线长度为h,抛物线顶点为下表面的末端。由于规定相变材料体积不变,据以上参数可将唯一地确定外壳上表面的长度以及抛物线的形状。通过选取侧面竖线长度h/H为0.1~1.0,可得9种不同的改进的外壳结构(h/H=1时为基准外壳结构)。

3.2 相界面与温度场的演化

对具有不同外形的管壳式储热单元熔化过程的相界面演化和温度场演化进行讨论和分析(仅分析h/H为0.9,0.5和0.1时的情况)。

图7 h/H=0.9时优化结构的储热单元中的相界面演化Fig.7 Evolution of the melting front in the optimized shell-and-tube latent heat thermal energy storage unit with h/H=0.9

图8 h/H=0.5时优化结构的储热单元中的相界面演化Fig.8 Evolution of the melting front in the optimized shell-and-tube latent heat thermal energy storage unit with h/H=0.5

图9 h/H=0.1时优化结构的储热单元中的相界面演化Fig.9 Evolution of the melting front in the optimized shell-and-tube latent heat thermal energy storage unit with h/H=0.1

图10 h/H=0.9时优化结构的储热单元中的温度场演化Fig.10 Evolution of temperature field in the optimized shell-and-tube latent heat thermal energy storage unit with h/H=0.9

图7至12 所示分别为改进的管壳式储热单元内相变材料随Fo变化的液相分数β云图和量纲一温度Θ云图(基于熔化速度最快的h/H=0.1结构的熔化时间,取Fo分别为1.65×10−4,1.67×10−2,3.34×10−2和4.98×10−2时的场图)。从图7至12 可以看出:管壳式储热单元的外形对熔化速度有显著影响;优化的外形结构与基准式管壳式储热单元的结构相比能显著提高相变材料熔化过程中的换热;相变材料体积越集中,在顶部的储热体结构中相变材料熔化情况越好;当h/H=0.9时,虽然其在外形上相较于基准结构差别最小,但其熔化速度仍然远远高于基准单元的熔化速度,这是因为其避开了基准管壳式储热单元中自然对流微弱的角落死区。

图11 h/H=0.5时优化结构的储热单元中的温度场演化Fig.11 Evolution of temperature field in optimized shell-and-tube latent heat thermal energy storage unit with h/H=0.5

图12 h/H=0.1时优化结构的储热单元中的温度场演化Fig.12 Evolution of temperature field in optimized shell-and-tube latent heat thermal energy storage unit with h/H=0.1

图13 优化的管壳式相变储热单元中的平均液相分数β演化Fig.13 Evolution of the average liquid fraction in different optimized shell-and-tube latent heat thermal energy storage unit

图13所示为基准单元和9 种优化的管壳式储热单元中相变材料熔化过程液相分数β随Fo的变化规律。从图13可见:优化的管壳式储热单元熔化时间普遍比基准单元的短。前期不同h/H时的液相分数曲线基本重合,意味着此时外形结构对熔化过程影响较小,因为在所有情况下,此时的主要传热机制为热传导,自然对流的作用都不明显;随着熔化过程的进行,曲线之间的差异开始显现,表示改进的外形结构对自然对流的强化作用开始体现,并因此加速了熔化过程。图13中,曲线之间的距离随着时间越来越大,说明上述强化作用随着熔化的进行被持续增大。

将每种情况下完全熔化所需傅里叶数Fomelt进行对比,结果见图14。由式(12)可知,傅里叶数Fo与时间t呈正比,故用完全熔化所需傅里叶数Fomelt来表征完全熔化时间tmelt。从图14可见:完全熔化时间随h/H增大而递增;外形最接近基准管壳式储热单元、h/H=0.9 的结构完全熔化时间相比基准单元熔化时间缩短了13.7%;h/H=0.1 的结构完全熔化时间最短,比基准单元下缩短了38.9%。

图14 完全熔化时间Fomelt随不同h/H的变化趋势Fig.14 Change of complete melting time Fomelt with different h/H

3.3 速度场的演化

本研究中相变材料的流动受限于其自身较高黏度和自然对流强度,所以,流动速度相对较小。以h/H=0.1结构为例,优化的管壳式相变储热单元中的速度场演化见图15。从图15可以观察到液相区相变材料的流动规律:靠近加热管壁面的相变材料温度最先上升,熔化成液体,其密度下降,因而向上流动,储热单元上部逐渐汇聚温度较高的相变材料;相变材料到达此温度较高区域时流体密度与周围的相近,浮升力减弱,而后又在固液交界面处被冷却,密度增大,因而向下流动,形成一个随固液交界面变化而变化的环状速度场。

图16所示为不同优化管壳式相变储热单元中量纲一的平均速度随时间Fo的演化规律。从图16可见:优化后的9种外形结构相较于基准管壳式结构均能增强自然对流作用;在熔化过程中,自然对流作用越显著,液相分数随时间增加速率越快,其完全熔化所需时间越短。

图15 优化的管壳式相变储热单元中的量纲一速度场演化Fig.15 Evolution of dimesionless velocity field in optimized shell-and-tube latent heat thermal energy storage unit

图16 优化的管壳式相变储热单元中的量纲一平均速度演化Fig.16 Evolution of dimesionless average velocity in optimized shell-and-tube latent heat thermal energy storage unit

图16中除个别曲线中间略有波动外,大多呈先上升后下降的总体趋势;与基准管壳式储热单元的平均速度曲线一样,在初始阶段,由于固体相变材料刚开始熔化,只存在极少量液态相变材料,所以,平均速度极低,自然对流作用很弱;初始斜率较高,是因为加热管和相变材料温差较大,且流动通道较窄;随着熔化过程进行,液相区逐渐扩大,平均速度增大,自然对流作用开始显现,但同时区域内的温度梯度逐渐减小,这不利于自然对流,因而,在某一点平均速度达到最大值,之后随着温度梯度减小,自然对流强度逐渐减弱。

因此,通过改变管壳式储热单元的结构,使相变材料主要集中于单元上部自然对流显著的区域,回避下角落处自然对流微弱的“死区”,能增强熔化过程的自然对流作用,强化系统的换热,缩短相变材料完全熔化时间。

4 结论

1)竖直放置的圆柱形单内管管壳式相变储热单元中固液相界面随时间演化,液相区域逐渐扩大。由于单元内温度呈上下分层分布,自然对流作用增强并在传热中逐步占主导作用,故整个熔化过程加快。

2)参考基准单元中相界面的形状,提出了9种优化结构的管壳式相变储热单元,减少自然对流微弱的“死区”,增加自然对流显著的上部体积,加速熔化过程。

3)通过优化管壳式储热单元的结构,使优化后的管壳式单元与基准单元相比相变材料熔化过程的自然对流作用增强,换热得到强化,因而相变材料的熔化速率增大,完全熔化时间减少13.6%~38.9%。