14.44 dtex有硅中空短纤维生产工艺研究

2021-02-18李世君

吴 亮,王 伟,李世君

(中国石化仪征化纤有限责任公司合纤一部,江苏仪征 211900)

三维卷曲中空纤维是差别化纤维的一种,是一种截面呈现孔状的化学纤维,通过一定的生产工艺,纤维具有轴向管状单空腔、多孔空腔,三维螺旋自卷曲的特性,具有压缩回弹性能优异、吸湿性低、质轻、保温保暖性能好、不发霉等特点。是玩具、床上用品的最佳填充材料,也可用于生产喷胶棉,仿羽绒和高档无纺布等[1]。

目前三维卷曲中空涤纶短纤维单孔空腔主要通过使用“单C”、“双C”、“三C”等异形喷丝板,使用熔融纺丝法制备而成。在熔融纺丝过程中,为了获得较好的三维螺旋卷曲效果,通常采取以下两种技术手段:(1)非对称冷却法:利用单组分熔融纺丝、通过高速纺丝、低温度的环吹风强化冷却,使初生纤维的迎风面和背风面产生微观结构以及物理性能的差异,使纤维截面内在应力不同,因而形成潜在的自卷曲效果;(2)双组分复合纺丝技术,即采用两种不同组分的原料,经过高温熔融后在适当的位置会合,然后进入同一喷丝板腔体内进行纺丝,该方法主要利用纤维径向两种组分的收缩率之间存在差异,进而形成三维螺旋卷曲效果[2-3]。

随着纺织技术的应用和发展,中空纤维的应用领域也越来越广泛。由于产品的用途不同,因而对纤维的膨松性能、压缩弹性回复性能、中空度等特殊性能的要求也越来越细化。 中空纤维的膨松性能、压缩弹性回复性能与纤维的中空度、三维螺旋卷曲之间存在着密切的关系。目前要求中空纤维的中空度达到 20%以上。 采用单组分非对称冷却熔融纺丝法制得的聚酯中空纤维,其中空度越大,中空纤维在截面上微观结构各向异性亦越大,三维螺旋自卷曲也越充分,膨松性能越好。

目前文献对14.44 dtex粗旦有硅中空纤维产品的开发以及性能的系统研究较少。对于粗旦14.44 dtex 有硅中空纤维而言,因其线密度较高,要求原丝质量指标优异,所以生产工艺较难控制。作者通过对环吹风量、牵伸倍率、松弛定型温度等方面进行系统研究,考察各生产工艺对14.44 dtex粗旦有硅中空纤维的膨松性能、压缩弹性回复性能、卷曲性能等指标的影响,探索14.44 dtex 粗旦有硅中空纤维的最佳生产工艺。

1 试 验

1.1 主要原料

仪征化纤十八单元熔体,其熔体特性黏度为(0.682±0.01)dL/g。

1.2 仪器设备

纺丝设备,HV452型,中国恒天重工股份有限公司;牵伸设备,LHV902型,中国恒天重工股份有限公司;松弛定型设备,ZHV733型,中国恒天重工股份有限公司;卷曲弹性仪,YG362A型,常州新纺检测仪器设备有限公司;纤维比电阻仪,YG321型,温州际高检测仪器有限公司;单纤维强伸度仪,XQ-1A 型,东华大学;场发射扫描电镜,FEI Nova Nano SEM 450型,美国赛默飞公司。

1.3 粗旦中空短纤维的制备

前纺:交接点→增压泵→熔体过滤器→静态混合器→纺丝箱体→环吹冷却→卷绕系统→往复落桶

后纺:集束→导丝机→油剂浴槽→第一牵伸机(DF-1)→牵伸浴槽(DB槽)→第二牵伸机(DF-2)→蒸汽加热箱(HBX)→紧张定型机(HR)→叠丝机→蒸汽预热箱→卷曲机→冷却输送带→曳引张力机→切断机→松弛定型机→斜链板→平铺机→打包机(BM)。

1.4 性能测试

1.4.1 倍半伸长率EYS1.5

将单根纤维以20 mm的夹持长度、60 mm/min的拉伸速度,使用XQ01单纤维等速伸长型强伸度仪进行拉伸,拉伸过程中拉伸应力为屈服应力1.5倍时所对应的伸长读数。

1.4.2 断面不匀率、破裂丝

按中国石化仪征化纤有限责任公司企业标准Q/SH307002.23—2017中附件Q/SH307008.4003中规定进行测试。破裂丝的检测通常在检测原丝断面不匀率DVC时同时进行。放大倍数400~600倍,使用带目镜测微尺的显微镜从1 200根原丝断面中挑选出截面未能完全闭合成型的纤维,并对其进行计数。

1.4.3 卷曲性能测试

使用YG362A卷曲弹性仪对纤维的卷曲数、卷曲度性能进行测试。根据纤维的纤度,选择0.635cN的张力,测试纤维长度的变化,并根据下面的公式计算纤维的卷曲数和卷曲度:

式中Jn为卷曲数,个/25 mm;JA为在轻负荷时,纤维在25 mm内全部卷曲峰和卷曲谷的个数,个;J为卷曲率,%;L0为纤维在轻负荷下测得的长度,mm;L1为纤维在重负荷下测得的长度,mm。

1.4.4 膨松性能测试

随机取25 g左右试样,经过梳棉机梳理,按照样板面积剪成厚度均匀的4块正方形(10 cm×10 cm)的中空棉块。静置10 min以上,在试样上加轻负荷压块(60 g),1 min 后读取试样块高度h1;继续在试样上加重负荷压块(500 g),1 min后读取试样块高度h2;去除所有负荷,静置3 min后,再加压60 g轻负荷,1 min后测量试样块高度h3。按下式计算膨松特性:

V1=h1×a×b

V2=h2×a×b

式中V1为在轻负载下纤维的膨松度,cm3/g;V2为在重负载下纤维的膨松度,cm3/g;h1为轻负载下试样块的高度,cm;h2为重负载下试样块的高度,cm;E为纤维的压缩弹性回复率,%;a为棉网的长度,10 cm;b为棉网的宽度,10 cm。

1.4.5 滑爽性能测试

经过梳棉机梳理的试样与滑爽级数为4.0级的标准样品进行手摸比较,若手感与标样一样则滑爽性定为4.0级,若比标样差,则根据实际手感,以0.5级依次递减进行定级。

2 结果与讨论

2.1 冷却工艺对原丝性能指标的影响

本文中环吹冷却生产工艺采用低阻尼环吹冷却方式,影响环吹冷却工艺的参数主要是风温、风湿、风速以及冷却吹风区的位置。聚酯纤维在实际生产中一般要求风湿不能低于65%。同时随着冷却吹风区离喷丝板距离的增加,原丝断面不匀率亦会增加;但是如果吹风口的顶部离喷丝板的距离太近,则会降低喷丝板的板面温度,进而影响出丝状态;容易形成注头丝、僵丝、并丝等异常原丝,同时会增加前纺缠辊、后纺牵伸过程中缠辊也会增加,进而影响成品纤维指标。中空纤维为了达到初生纤维在横截面径向上的不对称,要求冷却吹风区的位置距离喷丝板不能太远。为了达到骤冷的效果,稳定原丝中空率(>20%),同时降低原丝的断面不匀率,因此在实际生产过程中可以将环吹上盖高度适当调整至2~4 mm。

环吹冷却风的温度对中空纤维的生产尤其重要。当环吹冷却风温度过高时,聚酯熔体出丝冷却则会不充分,热量不能被及时带走,造成出口膨大效应产生时,原丝中空达不到很好的闭合,因而造成破裂丝的增加;同时可能还会产生并丝、粘连丝等;原丝中空度低,原丝截面径向上非对称性减小,从而降低成品纤维的膨松性能。当风温过低时,聚酯熔体在喷丝孔处会形成快速冷却,原丝径向双折射差异大,原丝的EYS1.5大大降低,原丝的可牵伸性能大大降低;在牵伸过程中造成缠辊多、断丝增加等,进而使得成品纤维因疵点的增加而造成降等。常规中空纤维生产时环吹风温可控制在16 ~24 ℃,由于14.44 dtex中空原丝的线密度较大,但是喷丝板孔数相对较少,丝束冷却热交换量相对容易进行,所以控制风温在16~22 ℃[4-5]。

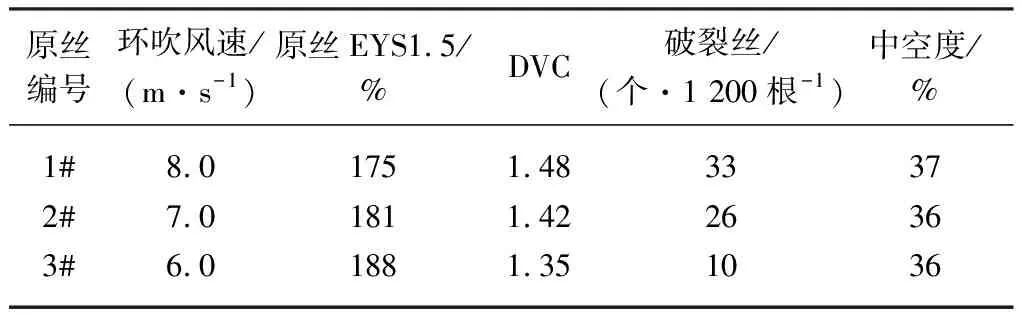

冷却风速是影响中空纤维指标的重要工艺参数,合适的风速是形成原丝潜在卷曲的前提条件。纺丝速度为1 000 m/min,主风道压力为2 000 Pa,喷丝板孔数为300孔,喷丝板形状为“3C”。固定其它生产条件,考察环吹风速对原丝性能指标的影响。具体纺丝生产情况及原丝指标见表1。

表1 原丝的质量指标

从表1中可以看出,随着环吹风速的降低,14.44 dtex有硅中空纤维原丝EYS1.5有逐渐提高的趋势,说明原丝的可拉伸性能提高。随着环吹风速的降低,原丝的断面不匀率DVC逐渐降低,说明原丝的表面均匀性提高。随着环吹风速的降低,原丝的截面破裂丝个数减少,说明环吹冷却速度比较适中,出口膨大效应比较适中。

风速过高会对增大丝条的横向冲击力,丝条的抖动幅度增大,光圈不稳定,且纺丝的生产稳定性下降。风速过高会加剧环吹风的湍流现象,丝条的背风面会受到强大不规则的反向流动的环吹风冷却。纺丝熔体在挤出过程中,利用高速低温气流对其进行非对称冷却成形,在这种条件下丝束的迎风面比背风面冷却固化速度快,因此丝束固化快的迎风面纺丝应力不能够及时释放,造成迎风面比背风面的纺丝应力更加集中,并且具有更高的取向度,所以同一横向的端面超分子结构具有一定的差异。迎风面积聚更高的应力和卷曲势能,因而中空纤维形成潜在的三维立体自卷曲性能。环吹风速过大,原丝中破裂丝数量增加,由于破裂丝的产生,说明原丝截面未形成很好的闭合,在后纺牵伸过程中易产生毛丝、断丝、疵点;纤维的支撑作用下降,膨松性能下降[6-8]。

环吹风速是影响不对称的原丝横截面结构的主要因素之一,冷却风速愈大,这种不对称结构愈加明显;但是风速过大,由于丝条冷却得过快,因而会造成凝固点上移,原丝的EYSl.5相应降低,不利于后道牵伸。结合表1知,当环吹风速为8.0 m/s时,不利于后道牵伸。

2.2 环吹风中心风速对原丝截面影响

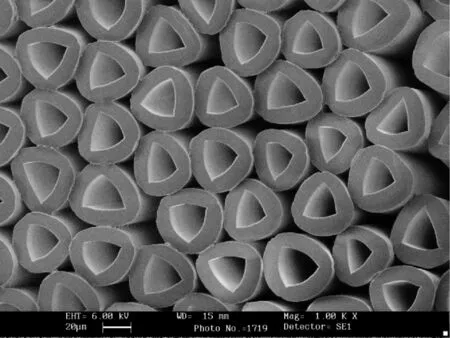

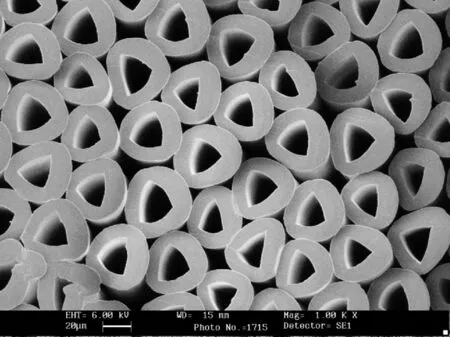

对环吹风速为8.0、7.0、6.0 m/s三种工艺下生产的原丝使用扫描电子显微镜进行截面分析,考察环吹风速对原丝冷却闭合性能的影响。具体见图1。

a):环吹风速8.0 m/s原丝截面

b):环吹风速7.0 m/s原丝截面

c):环吹风速6.0 m/s原丝截面

从图1可以看出,当环吹风速为8.0 m/s时,原丝截面闭合处有较多的沟槽,且原丝截面“三角”中空略扁,有一定的破裂丝;说明风速过高,丝束的不稳定性增加,横向冲击力增加,所以原丝中具有一定数量的破裂丝,且中空闭合处有一定的沟槽褶皱。当环吹风速为7.0 m/s时,原丝截面成形较好,截面“三角”中空较充盈丰满且较为规整,破裂丝数量明显降低,中空闭合处无沟槽褶皱。当环吹风速为6.0 m/s时,原丝截面“三角”中空较充盈丰满且较为规整,中空闭合处无沟槽褶皱,有一定数量的破裂丝,原丝截面“三角”中空中空度略小于环吹风速为7.0m /s原丝。

综上所述,当环吹风速为8.0m /s时,原丝指标相对较差,不利于后道牵伸;当环吹风速为7.0 m/s时,原丝指标相对较优,有利于后道牵伸。

2.3 牵伸倍率对成品纤维膨松性能影响

中空纤维后牵伸有两级拉伸[9],第一级牵伸由第二牵伸机(DF2)与第一牵伸机(DF1)共同完成,拉伸区域发生在DB槽内;第二级牵伸由紧张定型机(HR)与第二牵伸机(DF2)共同完成,拉伸区域发生在蒸汽加热箱内。在实际生产中需要合理分配两级倍率,并使总倍率大于自然拉伸倍率。

使用1#、2#、3#原丝,固定第二级牵伸倍率为1.035,考察第一级牵伸倍率对成品纤维膨松性能的影响。在牵伸过程中,当牵伸倍率为3.050时,三种原丝的可牵伸性能变差,牵伸过程易产生毛丝,造成缠辊;当牵伸倍率为3.00时,2#、3#原丝整体运行较好,1#原丝的可牵伸性能差。一牵倍率对成品纤维膨松性能和压缩回弹性能的影响具体见图2-4。

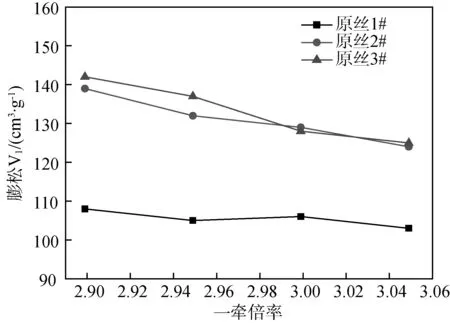

图2 一牵倍率对成品纤维膨松V1性能的影响

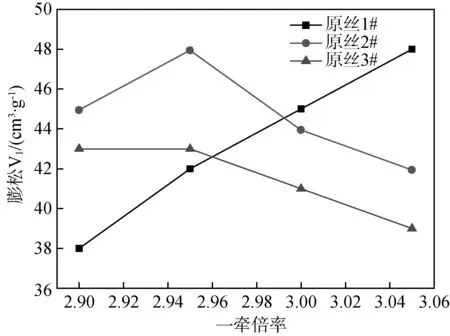

图3 一牵倍率对成品纤维膨松V2性能的影响

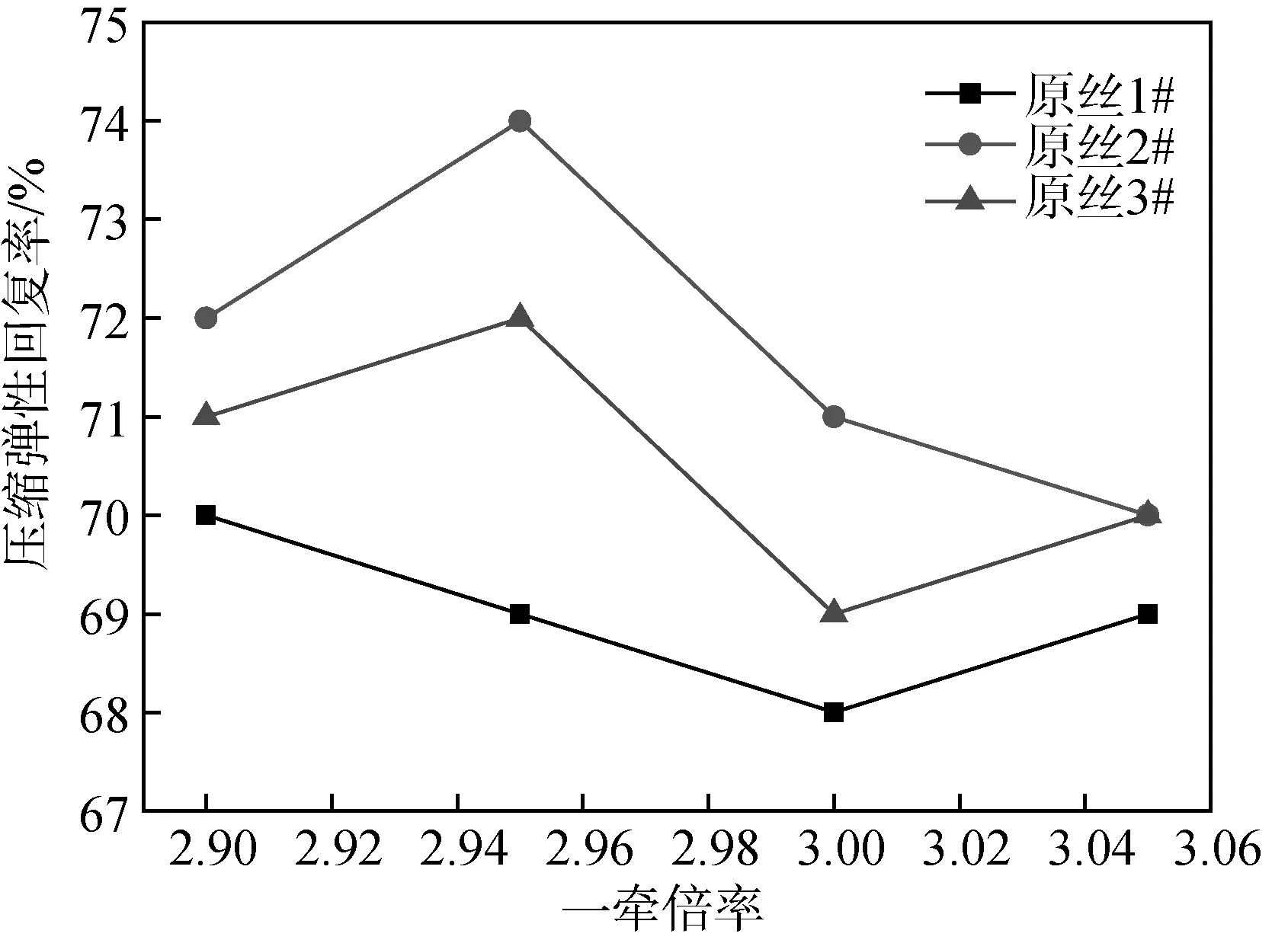

图4 一牵倍率对成品纤维压缩回弹性能的影响

结合图2、图3、图4知,环吹风速为7.0 m/s、6.0 m/s时,随着一牵牵伸倍率的提高,膨松V1性能呈现出逐渐下降的趋势,膨松V2性能呈现出先提高后降低的趋势,压缩回弹性能呈现出先提高后降低的趋势。环吹风速为8.0 m/s时,膨松V1性能变化不明显,膨松V2性能随着牵伸倍率的提高逐渐升高。环吹风速为7.0 m/s、6.0 m/s时,成品纤维的膨松V1指标较高。环吹风速为7.0 m/s时,成品纤维的膨松V1指标、V2指标、压缩回弹性能指标均较高。因此初步确定前纺环吹风速为7.0 m/s、后纺一牵倍率为2.950,二牵倍率为1.035,成品纤维性能膨松性能指标相对最优。

随着一牵牵伸倍率的提高,纤维的晶区和非晶区取向度同时得到提高[10],其中非晶区取向的提高促进了成品纤维膨松V2指标的提高。这是成品纤维膨松V2指标随着牵伸倍率的提高而提高的主要原因。一牵牵伸后,非晶区虽然未发生结晶作用,但是已经产生大量晶核,产生的晶核经过蒸汽加热箱(蒸汽加热箱的温度一般在100 ℃左右),瞬间形成结晶,进而成为晶区。同时一级牵伸所形成的晶核,主要受到拉伸的影响,原丝的迎风面预取向度较高,因而优先在原丝的迎风面产生较高的拉伸应力。且随着牵伸倍率的提高,晶核产生的数量也会相应增加,通过蒸汽加热箱后迎风面的结晶度会得到进一步的提高,同时纤维的径向非晶区的高弹形变也会相应变大,从而进一步说明原丝的不均匀性(迎风面和背风面的非对称冷却)通过牵伸得到了更好的体现,在外力释放后,纤维的膨松V2指标得到进一步提高。

当一牵牵伸倍率过高时,由于部分原丝迎风面和背风面的结晶取向趋于一致,三维立体自卷曲效果消失,从而造成成品纤维V2指标降低。同时由于纤维的可牵伸性能变差、牵伸过程容易被拉断,使得毛丝和缠辊现象明显增多,进而降低后纺运转率,降低产品指标。

因而确定前纺环吹风速为7.0 m/s、后纺一牵倍率为2.950,二牵倍率为1.035,成品纤维性能膨松性能指标相对最优。

2.4 松弛定型温度对成品纤维性能的影响

14.44 dtex中空初生纤维经过一级牵伸、二级牵伸后其内部分子结构仍然不完善,内部序态结构不稳定,大分子链段尺寸稳定性差,必须经过松弛定型机在一定温度下进行一定时间的热定型,从而固定中空纤维卷曲形态、膨松性能。有研究表明[11]在松弛热定型机二区纤维结晶就已基本完成;在松弛热定型机四—六区附近,结晶度已经不再变化,基本得到了稳定。结合实际生产情况,本生产线在生产14.44 dtex有硅品种时采用九个区进行加热定型,设定松弛前三个区的温度为80~100 ℃。使用2#原丝即环吹风速为7.0 m/s原丝,一牵倍率为2.950,二牵倍率为1.035。考察后六个区的最高定型温度对成品纤维性能指标的影响,具体见表2。

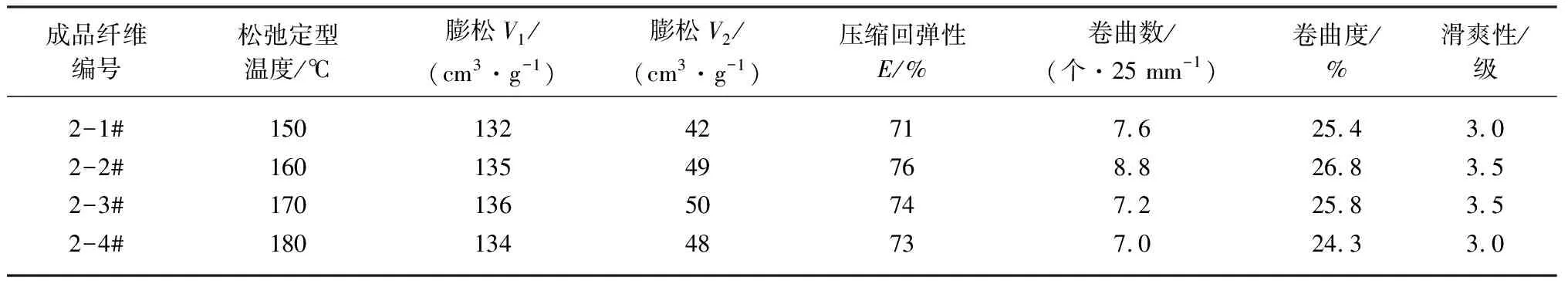

表2 松弛定型最高温度对成品纤维性能指标的影响

从表2中可以看出,松弛定型区温度的提高对膨松V1指标影响相对较小。随着松弛定型区温度的提高,膨松V2指标呈现出先提高后降低的趋势,当松弛定型温度达到160 ℃时,膨松V2趋近于稳定。随着松弛定型区温度的提高,成品纤维卷曲数和卷曲度均呈现出先提高后降低的趋势,当松弛定型温度达到160 ℃时,卷曲数达到最大为8.8个/25 mm,卷曲度达到26.8%。松弛定型温度达到160 ℃和170 ℃时,成品纤维的滑爽性较好,可以达到3.5级。

中空纤维的膨松V2值与纤维的非晶区取向度、卷曲数同时相关。随着纤维的定型温度的提高,非晶区取向度提高,使得膨松V2值提高;同时由于松弛回缩幅度增大,成品纤维卷曲数增大,亦有利于膨松V2值的提高。

当纤维的卷曲数增加时,纤维的缠结作用增强,使得压缩回弹性能E值有一定程度的下降。但是由于纤维的结晶度上升,促进了压缩回弹性能E值的提高,这两种作用相互抵消,使得纤维最终压缩回弹性能E值变化不大。

2.5 充枕性能评价

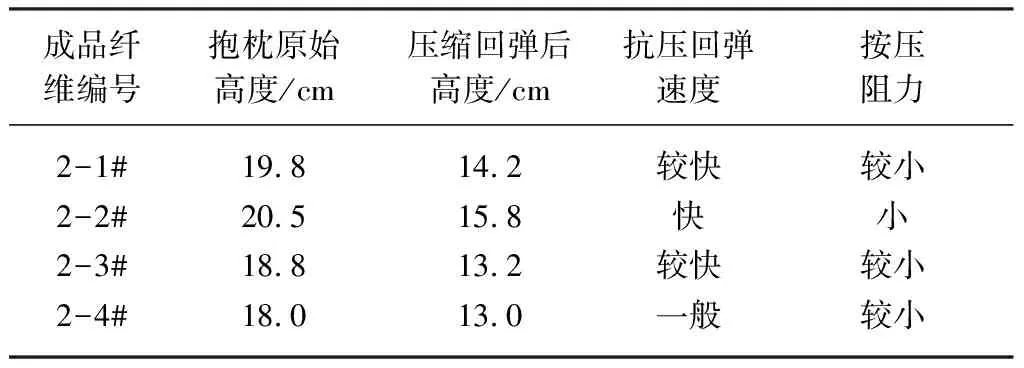

对2-1#、2-2#、2-3#、2-4#四个样品使用充枕方法,对纤维的膨松性能和压缩回弹性能进行评价。

使用240 g纤维进行开松充枕、量高,随后抽气压缩,维持12 h放气,平衡24 h 后再次测量抱枕高度,抱枕高度见表3。

表3 抱枕高度对比

从表3中可以看出,当松弛定型温度为160 ℃时,成品纤维充填抱枕时,抱枕的原始高度最高为20.5 cm,压缩回弹后高度也最高为15.8 cm,抗压回弹速度最快,按压阻力最小。当松弛定型温度为180 ℃时,成品纤维充填抱枕时,抱枕的原始高度最低为18.0 cm,压缩回弹后高度最低为13.0 cm。

3 结 论

通过纺丝冷却条件、牵伸工艺以及松弛定型温度的控制,可以实现14.44 dtex粗旦有硅中空纤维的正常生产,且产品膨松性能、滑爽性能均能够满足用户需求。具体控制原则如下:

a) 生产14.44 dtex粗旦有硅中空纤维时,冷却风温温度控制在18~21 ℃,环吹风速控制在6.0~7.0 m/s。

b) 环吹风速控制在7.0 m/s时,一牵倍率在2.950、二牵倍率在1.035时、松弛区最高定型温度为160 ℃时,原丝指标和成品纤维指标均较优,成品纤维膨松性能V2为69 cm3/g,压缩回弹性能最优为76%,滑爽性能较优为3.5级,抗压缩回弹速度快。