聚对苯二甲酸丁二醇酯共聚己二酸丁二醇酯热降解动力学研究

2021-02-18潘小虎李乃祥王雪盼梁家晨

潘小虎,李乃祥,王雪盼,梁家晨

(1. 中国石化仪征化纤有限责任公司研究院,江苏仪征 211900; 2. 江苏省高性能纤维重点实验室,江苏仪征 211900)

随着全球人口的不断增加,地球化石资源的短缺日益凸显,与此同时,每天大量排放的废弃物对整个生态环境也造成了严重的影响,其中塑料废弃物对生态环境造成的污染尤为严重。聚丙烯(PP)、聚苯乙烯(PS)、聚乙烯(PE)、聚对苯二甲酸乙二醇酯(PET)以及PBT合成高分子已广泛应用于日常生活的各个领域,它们极大的方便了人们的生活,但其处置不当,极易造成严重的“白色污染”问题,因为这些人工合成的大分子,在自然环境中难以自然分解,从而导致这些废弃物长时间停留在环境中,甚至被动物摄入体内,危害其健康。对于这些大分子废弃物,传统的处理方法为燃烧或填埋,然而这两种方式都容易导致环境的二次污染问题(大气污染或土壤污染),而且也会造成资源的浪费。如何解决塑料废弃物带来的“白色污染”问题,已成为各个国家、地区关注的热点问题,在此背景下,探索和开发可生物降解材料具有重要意义。

脂肪族聚酯例如聚乳酸、聚己内酯、聚丁二酸丁二醇酯等由于含有易被微生物攻击的酯键而容易降解,但是脂肪族聚酯存在着一定的缺陷,诸如成本高,加工性能和力学性能较差且熔点较低等。热塑性芳香族聚酯如PBT和PET等具有生产成本较低,而且拥有良好的力学性能、热性能及加工使用性能,但其无法生物降解。为此,在芳香族聚酯中引入脂肪族聚酯,可获得力学性能优良,热稳定性能较好,同时具有生物降解性能等优点的共聚酯材料。PBAT就是利用这一理念设计而成的既有优良的加工使用性能又具有较好生物降解性的脂肪族-芳香族共聚酯。

生物降解性能对PBAT共聚酯中己二酸结构单元的比例提出了一定的要求,其中己二酸的摩尔比通常需要大于52%,这就意味着相比于PBT,PBAT的热性能可能产生较大的损失。为了提升树脂的适用性能,增加树脂的耐热性显得尤为重要,常用的手段是在聚合或后加工过程添加热稳定剂,以提升树脂的热稳定性。项目组系统筛选了多种稳定剂体系,并采用原位聚合方法,制备了不同稳定剂含量的PBA以及PBAT树脂,进一步利用热失重分析法开展相关热降解反应研究。在众多热稳定性的研究方法中,热失重分析法由于其分析方法快速,便捷,因而应用十分广泛,还可应用于研究高分子材料的氧化稳定性、热裂解及热老化等性能,是研究高分子材料热反应过程的常用手段[1-5]。通过样品的热失重分析,可系统性获得样品热降解反应的动力学参数(主要包括速率常数、反应级数、指前因子及反应活化能等),通过这些参数的研究,可以系统的对树脂的热稳定性进行评价。

本文通过不同加热速率下的TG测试,采用Kissinger法、Flynn-Wall-Ozawa法以及Coats-Redern法对脂肪族聚酯PBA、芳香族聚酯PBT以及脂肪族-芳香族共聚酯PBAT进行热降解动力学研究,从而对三种树脂的热稳定性有了深入认识,在此基础上,可深入研究PBAT共聚酯的结构与性能关系,有助于指导PBAT共聚酯的合成以及性能调控,同时为共聚酯的应用加工提供基础数据。

1 试 验

1.1 原料

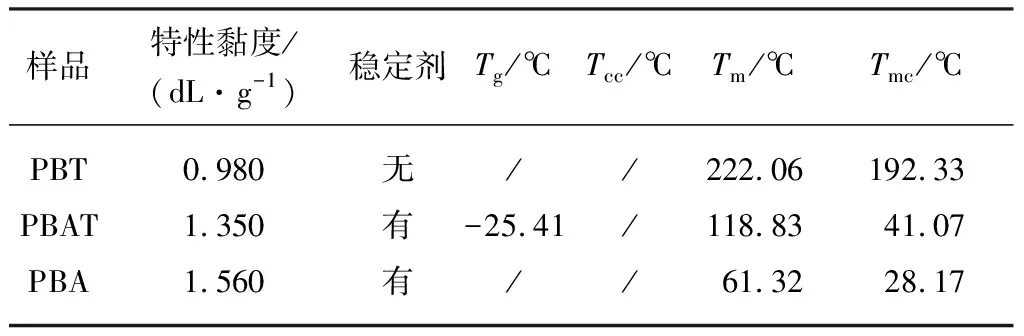

PTA,工业级,天津石化;已二酸,工业级,江苏海力;BDO,工业级,仪征化纤;PBT树脂来自仪征化纤,牌号XW321;PBAT和PBA树脂为实验室自制,制备聚酯如表1所示。

表1 原料物性指标

1.2 仪器设备

相对黏度仪,Y501型,美国Viscotek公司;热失重仪,TGA 7型,美国Perkin-Elmer公司。

1.3 试验过程

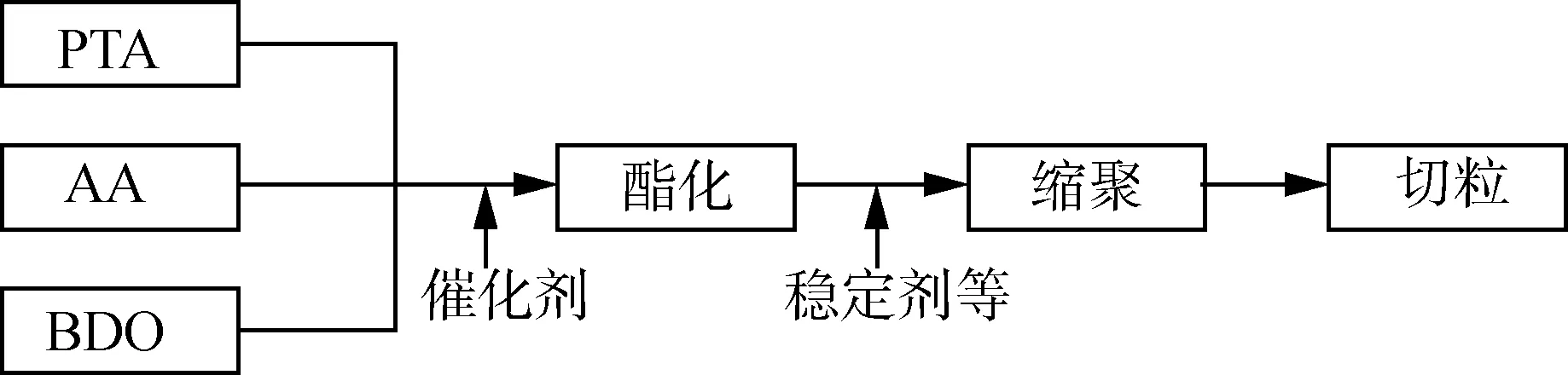

将PTA、BDO、己二酸等通过两步熔融聚合方法制备PBAT以及PBA树脂,即先酯化,后缩聚。对于PBAT共聚酯,酯化方式为共酯化。树脂制备流程如图1所示,具体反应条件如下:反应醇酸摩尔比2.0∶1,酯化反应温度190~230 ℃,缩聚反应温度240~250 ℃,反应压力<100 Pa。

图1 树脂合成流程示意图

1.4 分析测试

树脂的常规性能:采用GB/T 14190—2017纤维级聚酯切片测试方法。

热性能测试(DSC):采用美国Perkin-Elmer公司TGA 7型热失重仪,在氮气气氛中分别将样品以10 ℃/min升温速率从室温升温至290 ℃,保持5 min,然后以400 ℃/min的速率降温至25 ℃,再以10 ℃/min升温速率从25 ℃升至290 ℃,保持5 min,最后以100 ℃/min的速率降温至100 ℃。

热失重(TG)分析:采用美国Perkin-Elmer公司TGA 7型热失重仪,在氮气气氛中分别将聚酯样品以5、10、15、20 ℃/min升温速率从室温升至650 ℃,记录试样在氮气气氛中质量损失随温度的变化,氮气流量为20 mL/min。

2 结果与讨论

2.1 降解过程

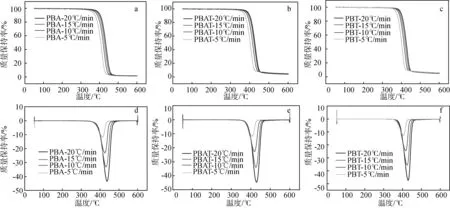

在氮气氛围下,利用热失重研究了PBA、PBAT、PBT的降解反应,三种树脂的热失重曲线、热失重微分曲线(dTG曲线)见图1。实验样品的热失重都只有一个台阶,这也与缩聚产物热失重分子链无规断裂机理相吻合[6],说明三者的降解均为一阶降解过程。

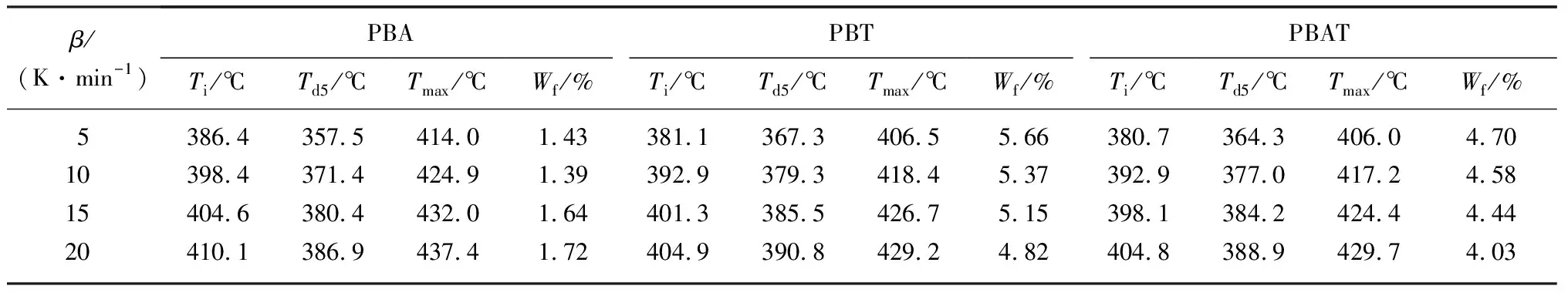

样品的热失重特征值列于表2中。Ti为起始分解温度,Td5为转化率5%时分解温度,Tmax为最大降解速率对应温度,Wf为降解完后最终质量百分率。

表2 PBA、PBT以及PBAT热失重特征值

从图2中可以看出随着升温速率β的增加,样品的失重曲线和失重微分曲线都向高温方向偏移。样品的Ti、Td5、Tmax也随着升温速率提升而不断变大,表明升温速率对热力学参数具有较大的影响。这主要是由热滞后引起的,三种聚合物均为热的不良导体,升温速率加快后,材料还未来得及分解,就已经进入高温阶段,从而表现出分解温度升高。升温速率越快,热滞后越明显[7]。

图2 PBA、PBAT以及PBT在不同升温速率下的TG曲线以及dTG曲线a) : PBA的TG曲线;b): PBAT的TG曲线;c): PBT的TG曲线;d): PBA的dTG曲线;e): PBAT的dTG曲线;f): PBT的dTG曲线

在相同升温速率下,通过对比发现,PBA树脂的Ti、Tmax均较高,说明PBA树脂的整体热稳定性更佳。PBAT和PBT的Ti、Tmax相对接近,表明两者的热稳定性接近。但值得注意的是,PBA的Td5明显低于PBAT和PBT,表明其在反应初期,热稳定不佳,有可能是PBA分子结构中的己二酸结构单元热稳定性较苯环结构更差,更容易发生降解反应;但随着降解反应的进行,树脂的热稳定性逐渐增强,我们认为,这有可能是树脂制备过程中加入了热稳定剂,该稳定剂受热分解生成结焦物,包覆在材料表面,使PBA脱水炭化,形成遮蔽性的炭化层,进而减少PBA树脂内部分解气体向环境中释放,同时减少了火焰热量向聚合物内部传递,抑制了反应的进行,使得PBA的热稳定性更佳。

2.2 热降解动力学及降解机理

2.2.1 Kissinger方法

采用Kissinger方法,利用方程(1)可求解聚合物的降解反应活化能(Ea)。

(1)

其中Tp是最大失重率时的绝对温度,K;αp是最大失重率时的转化率,%;A为指前因子;n为反应级数;R为气体常数,8.314 J/(mol·K)。

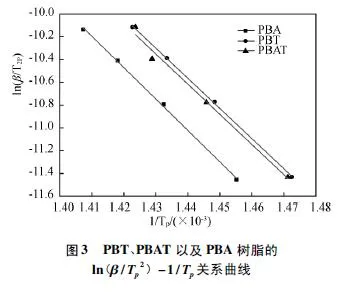

利用方程对PBT、PBAT以及PBA树脂的TG曲线进行处理,以ln(β/Tp2)对1/Tp作图,可拟合直线,该直线的斜率可计算得Ea。

PBA的Ea为229.5 kJ/mol,PBT树脂的Ea为220.4 kJ/mol,PBAT的Ea为220.5 kJ/mol,PBT和PBAT树脂的表观活化能基本接近,比PBA略低。

2.2.2 Flynn-Wall-Ozawa方法

采用Flynn-Wall-Ozawa方程(2)同样可求得聚合物的表观活化能Ea。

(2)

其中g(α)为动力学机理函数的微分表达式;α为样品的转化率;

(3)

式中ΔW∞是最大失重量,ΔW是某一温度T时的失重量,W0为初始重量,W是某一温度T时的重量,W∞是最终重量。

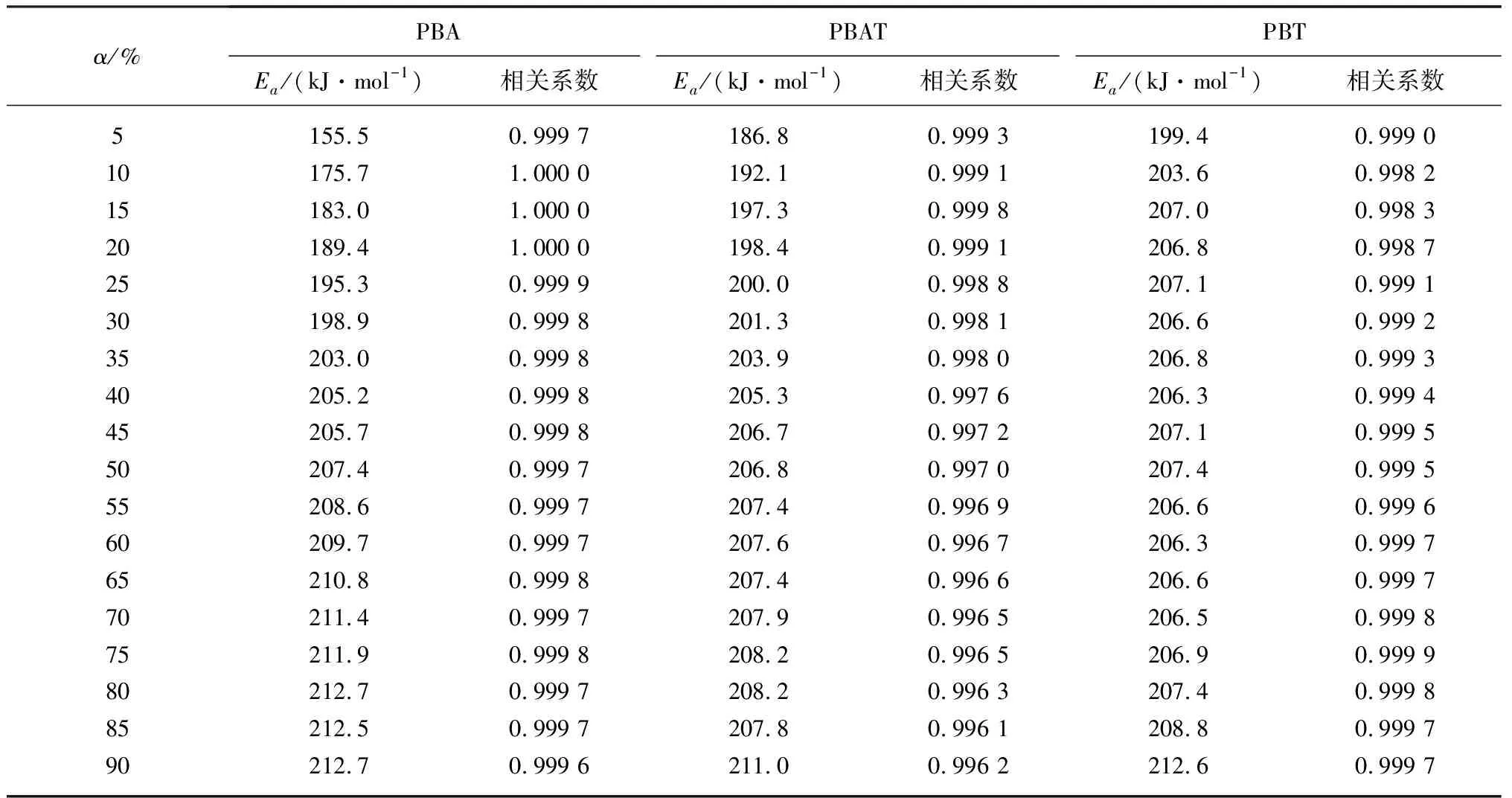

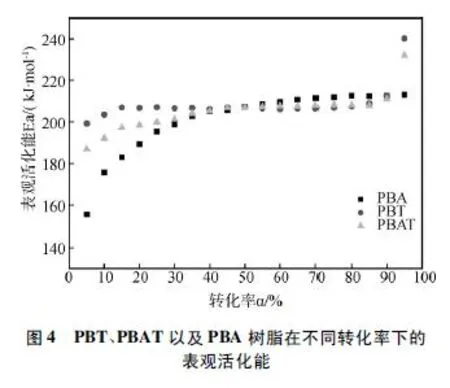

选择不同的转化率α,利用logβ与1/T拟合直线的斜率可计算得到Ea。不同转化率下对应的Ea结果见下表3。

表3 Flynn-Wall-Ozawa方法计算得到不同转化率下的表观活化能

从表3中可以看出,PBA的表观活化能Ea在155~212 kJ/mol之间,而PBT的表观活化能Ea在199~212 kJ/mol,相应的PBAT的表观活化能Ea在186~211kJ/mol,其中PBT、PBAT的表观活化能与文献报道基本一致[8-10]。

三种树脂在分子结构上都是以1,4-丁二醇为二醇结构单元,其差异主要在于二元羧酸结构的不同,PBA和PBAT中含有热稳定性较差的己二酸结构单元。因而,理论上PBT的热稳定性会更佳。然而实际试验结果却表明,PBA的整体热稳定性略佳。通过分析不同转化率下表观活化能,我们发现,在转化率较低的反应初期,PBA、PBAT的表观活化能明显更低,随着反应的进行,其表观活化能逐渐增加并保持稳定,而PBT的表观活化能随转化率基本保持不变。PBA树脂的活化能随转化率上升而突变,其可能的主要原因是树脂制备过程中加入了热稳定剂,该稳定剂随着温度升高,逐步受热分解生成结焦物,包覆在树脂的表面,使PBA脱水炭化,形成遮蔽性的炭化层,进而减少PBA树脂内部分解气体向环境中释放,同时减少了火焰热量向聚合物内部传递,使得反应后期的降解活化能升高。对于PBAT共聚酯而言,一方面大量己二酸结构单元的引入改变了PBT分子链的热稳定性:己二酸结构单元引入PBT分子链后形成了无规共聚物,破坏了PBT分子结构的规整性,降低了苯环密度,导致热稳定性降低[11],另一方面,PBAT合成过程同样加入了热稳定剂,在热稳定剂的作用下,反应后期活化能逐渐升高。

2.2.3 热降解动力学机理确定

为了进一步确定三种树脂降解的动力学机理,采用Coast-Redfern方法对降解反应过程进行了研究。其表达式为

常见的机理函数积分式F(α)见表4。

表4 Coast-Redfern方法常用动力学机理函数表达式

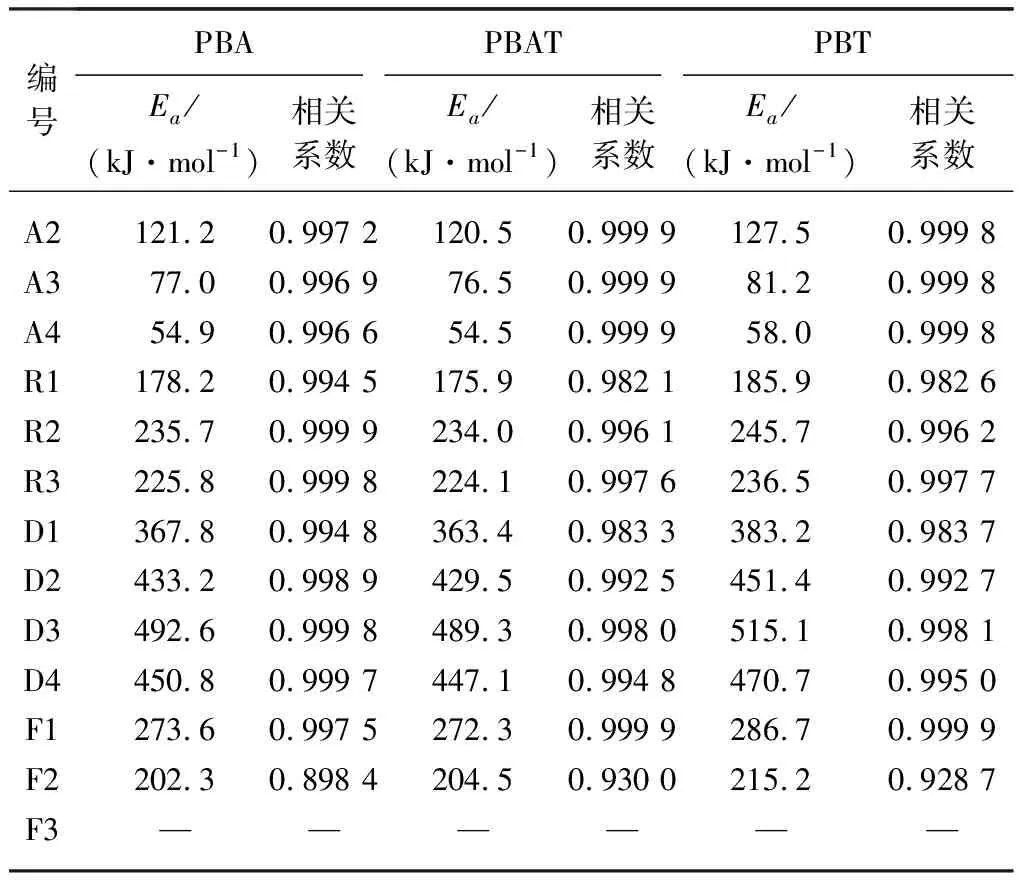

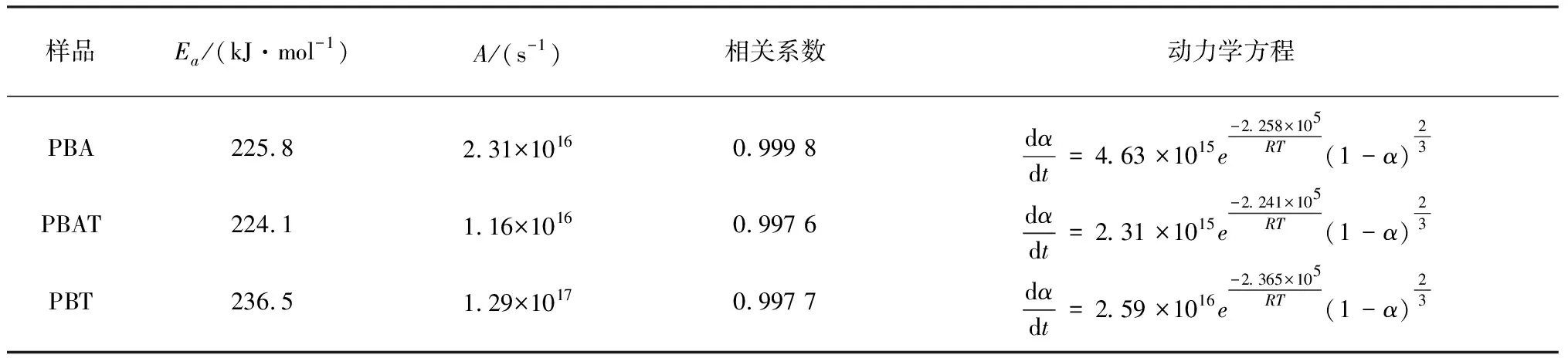

将不同反应机理的函数带入表达式ln(F(α)/T2),并对ln(F(α)/T2)-1/T进行拟合(α=0.15~0.85,升温速率为15 ℃/min的温度值),通过斜率可求得各个模型下的活化能和相关系数,其数据见表5。

表5 Coast-Redfern方法处理的PBT、PBAT以及PBA树脂的热降解动力学参数

可以发现,对于三种树脂而言,只有R3机理所求得的活化能与前面两种不涉及反应机理的方法求得的接近。说明三种树脂的降解具有相同的相界面控制的热降解机理,即热降解受减速形α-t曲线控制,其反应机理为反应级数中的收缩球形对称。

将所得的活化能进一步带入拟合曲线的截距,可求得反应指前因子A,从而得到降解动力学方程。

表6 R3机理下PBT、PBAT以及PBA树脂的热降解动力学方程

3 结 论

a) 利用kissinger方法计算得到PBT、PBAT以及PBA树脂的降解表观活化能。PBA的Ea为229.5 kJ/mol,PBT树脂的Ea为220.4 kJ/mol,PBAT的Ea为220.5 kJ/mol;PBT和PBAT树脂的表观活化能基本接近,PBA的整体热稳定性稍好。

b) 进一步利用Flynn-Wall-Ozawa方法研究对比了PBA、PBAT和PBT在不同转化率下降解反应活化能。PBA和PBAT树脂在反应初期表观活化能略低,热稳定性稍差,但在反应后期表观活化能升高,与PBT基本相当,表明热稳定剂有效提升了PBA、PBAT树脂的热稳定性。

c) 利用Coast-Redfern方法研究对比了PBA、PBAT和PBT的热降解动力学机理,三者表观活化能略有差异,PBT表观活化能略高,但三者的降解机理相同,反应级数均为2/3。

上述三种方法计算得到的树脂的降解动力学参数基本接近,说明了研究方法以及结论准确可信,同时也充分说明了热稳定剂对PBA、PBAT热稳定性的提升效果明显。