锅炉螺旋翅片管式省煤器泄漏故障预防与处理

2021-02-18王美莲

王美莲

(中国石化仪征化纤有限公司,江苏仪征 211900)

近年来的锅炉脱硝改造中,为满足目前烟气污染物排放的环保要求,配置选择性催化还原技术(SCR)需对锅炉进行尾部受热面改造,很多企业将省煤器结构型式由光管式改造为螺旋翅片管式。改造后的螺旋翅片管式省煤器与原先的光管式省煤器相比,安装难度明显增加,在投运早期因产生的焊接缺陷易导致泄漏;另外,因在光管基础上增加了螺旋翅片,管排间隙相对较小,寿命中后期管排受到高温烟气的冲刷磨损导致壁厚严重减薄也易产生泄漏,这些泄漏故障的产生,造成锅炉频繁停炉检修,影响了锅炉运行安全及使用经济性。省煤器泄漏故障的预防与处理已成为我部保证锅炉装置安全稳定运行的重要课题。

从设备采购到检修阶段,通过保障设备制造质量、提高设备安装质量及改进设备检修工艺从根本上减少锅炉非计划停车并且尽可能延长省煤器使用寿命具有长期意义。

1 脱硝改造以来锅炉三管泄漏故障

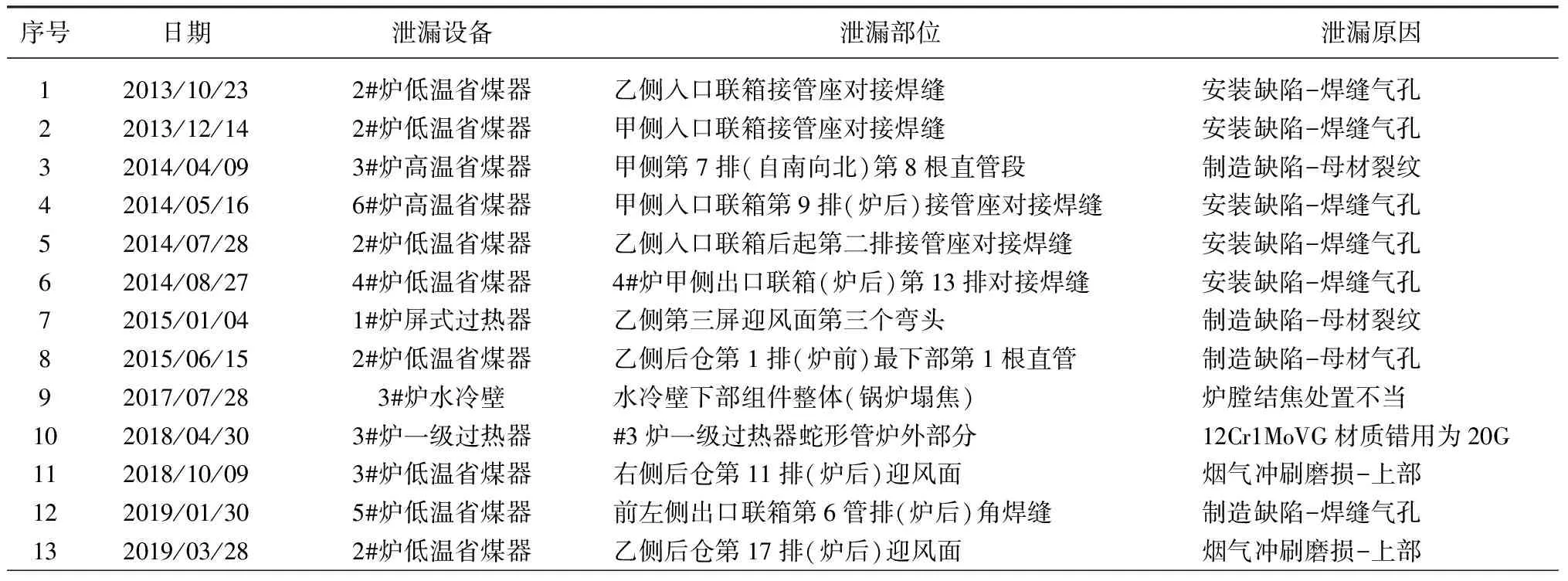

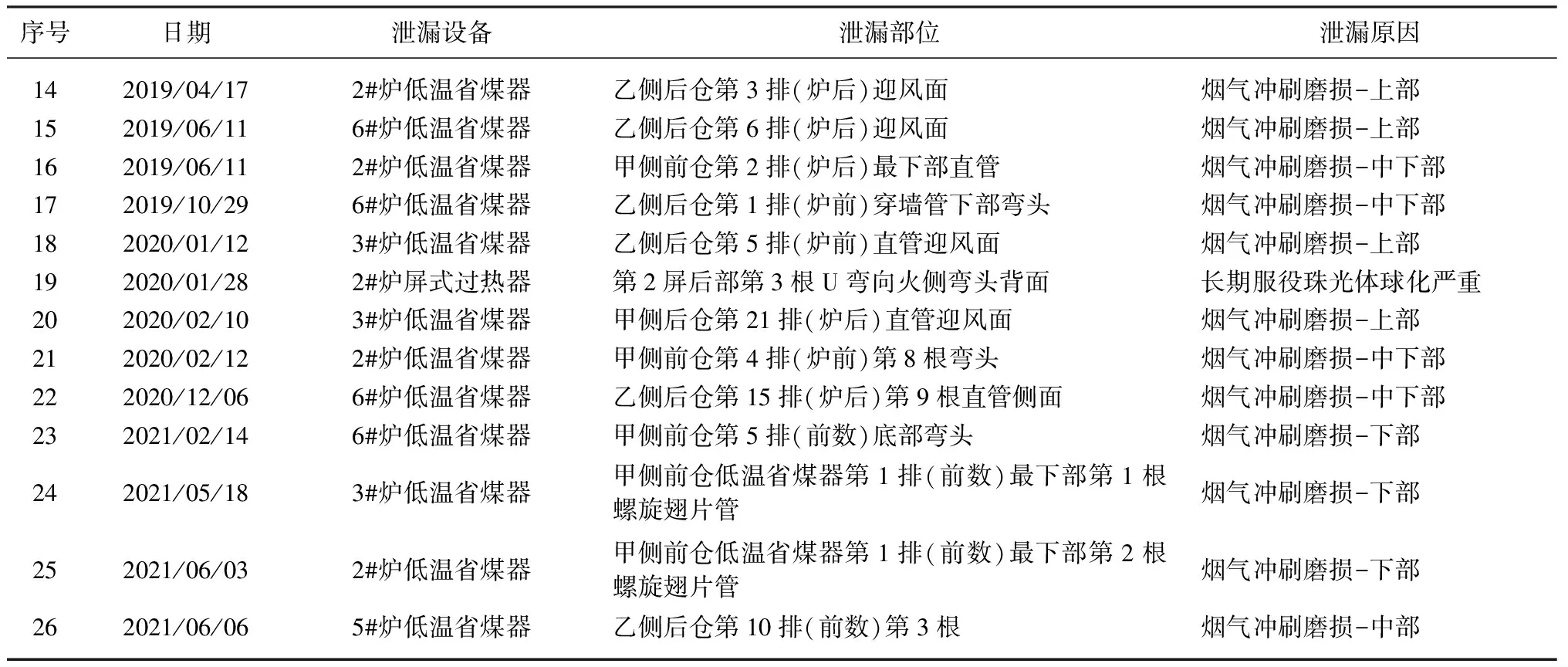

省煤器泄漏是严重影响电站锅炉安全稳定运行的常见故障,某锅炉装置自2013年10月开始实施脱硝改造以来累计运行近8年,期间累计发生29次非计划停车,其中26次与省煤器、水冷壁、过热器等三管泄漏相关,而由省煤器泄漏导致的非计划停车共22次,占比高达75.8%,表1为某热电部锅炉三管泄漏台账。

表1 某热电部锅炉三管泄漏台账

续表-1

2 改进措施

2.1 采购环节—采购质量监控

表1涉及的泄漏记录中有4次与设备的制造母材缺陷或制造焊缝缺陷有关,且基本出现在设备服役早期,说明设备制造质量对省煤器服役早期的平稳运行影响较大,所以作为用户有必要介入供应商的产品制造过程中以保障设备制造质量。

由于第3、7、8次泄漏与母材存在气孔、裂纹有关,占比较高,控制原材料质量成为不可忽视的重要环节,所以首先应该要求供应商对原材料进行100%的涡流或者超声波检测等无损检测,并提供报告,以排除钢管裂纹、气孔等重大缺陷。分析第3次泄漏故障,停炉后经内窥镜检查,3#炉高温省煤器更新完毕72 h试运行期间,尚未出现磨损时的第7排蛇形管第8根直管段原始母材发生贯穿性裂纹,图1为3#炉高温省煤器直管段原始母材裂纹示意图。

图1 3#炉高温省煤器直管段原始母材裂纹示意图

制造焊缝一般有管管对接焊缝、接管座角焊缝两种,由于管管对接焊缝的制造自动化程度高,而且20G的焊接性非常好,只要焊接工艺参数控制正确,出现缺陷的概率非常低(表1记录也表明产品制造时对接焊缝质量较好,未发生过因对接焊缝质量问题出现的泄漏),所以应该重点对焊接难度较大且难以实施检测的接管座根部角焊缝质量加强监督检查,必要时进行全程旁站监督。

因省煤器管壁壁厚较小,对容易导致泄漏的裂纹、气孔、夹渣之类的面积或者体积型缺陷的容忍率很低,水压试验往往能够发现存在缺陷的焊缝,所以在设备验收环节应重点跟踪管排的水压试验,确保每一片管排的试验压力和保压时间都完全符合设计规范要求。

2.2 安装环节—规范安装焊接

原省煤器结构型式由光管式改造为螺旋翅片管式之后,在一定程度上满足了脱硝工艺的要求,但管排净节距明显减小,压缩了省煤器管排的布置空间,为便于安装,省煤器蛇形管排列方式由原来的顺列变换为错列,相应的进出口联箱接管座也呈错列(见图2)。即便通过这样的设计降低了施工难度,但是因相邻接管座间距依然较小以及焊缝周围障碍物较多的缘故,接管座焊接时焊工基本不可能全方位观察熔池凝固过程,所以极容易产生焊接缺陷,另外由于施工过程第2、3排接管座产生了大量隐蔽焊口,射线探伤难度大(薄壁管不适用超声波探伤),这些隐蔽焊口的缺陷检出率很低。由表1可以看出,第1、2、4、5、6次泄漏故障均为省煤器进出口联箱接管座对接焊缝气孔引起。

图2 省煤器联箱接管座布置型式

2#炉是率先实施脱硝改造的锅炉,因2#炉低温省煤器安装焊口在一个多月的时间内连续出现安装焊口质量问题,随即组织施工单位、检验单位、监理单位召开专题例会研究讨论出以下解决方案:

(1) 为有效避免严重贯穿型缺陷导致泄漏故障,要求焊缝至少两层,并须将各层焊接接头错开。

(2) 风速高、湿度大、焊缝冷却速度快将增加产生焊接缺陷的可能性,施工单位须做好防风防雨等保护措施,施工环境必须满足规程要求[1]。

(3) 采用比规程要求更加严格的检验方案,适当控制施工进度,施工单位及检测单位及时安排焊缝检验,所有焊口100%射线探伤合格后才能进行后续施工,提高焊接缺陷检出率。

在采用上述三个措施后,安装焊口遗留焊接缺陷的概率大幅度降低,至2014年9月脱硝改造完毕,共更新了6台炉的高低温省煤器、3台炉的高低温过热器,新增近1万道高压焊口仅有3道出现泄漏故障。

为进一步延长省煤器使用寿命,一方面对蛇形管排的第一、二排迎风面涂刷耐磨材料,另一方面安装时对省煤器管排的垂直度进行严格控制,力求各管排节距均匀分布,防止局部间隙过小烟气流速过快出现严重磨损。

2.3 检修环节—改进检修工艺

脱硝改造项目实施后期,由于安装质量提高,省煤器泄漏故障概率与安装初期相比显著下降。脱硝改造项目完成后,随着少数几起制造缺陷、安装缺陷的暴露,省煤器运行进入了平稳期,连续3年4个月未出现省煤器泄漏故障。随着运行时数的进一步增加,省煤器寿命逐渐进入中后期,泄漏故障再次频繁起来。

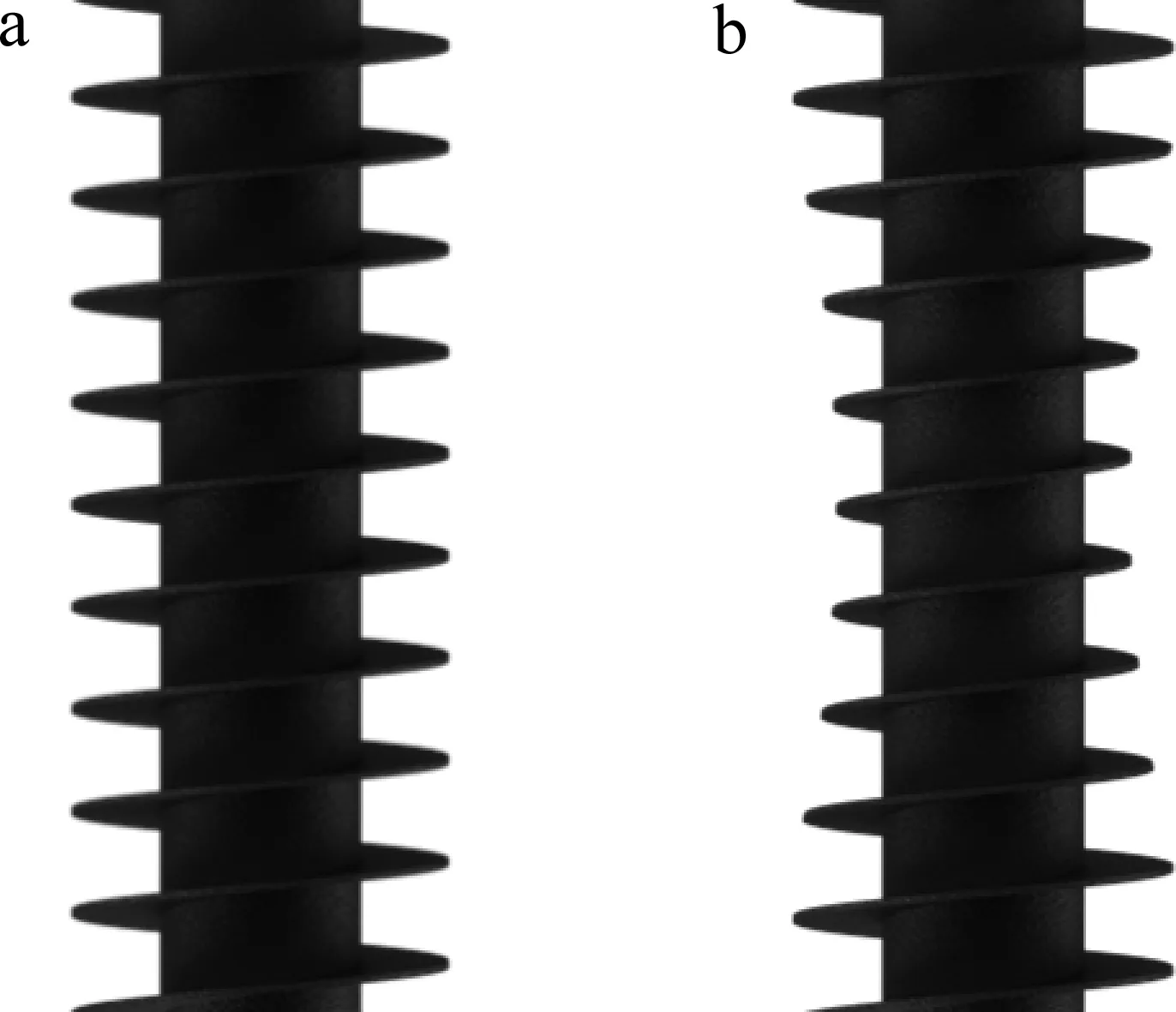

错列的螺旋翅片管省煤器较顺列的光管省煤器有传热效果好、结构紧凑、不易积灰的优点,但因为压缩了省煤器管排的布置空间,由光管改为螺旋翅片管后,管排沿烟道深度方向的净节距明显减小,使得流经低温省煤器的烟气流速增加,管排磨损加剧,特别是垂直方向第一、二排管子侧面的磨损比其他部位管子严重得多。图3为低温省煤器迎风面管道翅片磨损减薄示意图。经多次泄漏故障分析发现:垂直方向第一、二排管子侧面的磨损痕迹较明显,一些省煤器管的部分圆弧形表面往往已转变为平面形态,触摸时甚至可以感觉到棱角。另外,第一、二排管子侧面翅片因磨损易产生孔洞。由表1看出,第11、13、14、15、18、20次泄漏故障均为省煤器管排迎风面高温烟气冲刷磨损造成。

图3 低温省煤器迎风面管道翅片减薄示意图a):磨损前;b):磨损后

运行中,由于种种原因,烟气的速度和飞灰浓度不可能分布均匀,在局部出现烟气流速过高或飞灰浓度过大的现象不可避免,因此磨损必然存在[2]。为降低省煤器磨损速度,延长省煤器寿命,最常采用的措施是在第一排管子上方加装防磨护罩,但是采取这一措施必须兼顾到省煤器的横向节距[3]。当横向节距较大,即加装防磨装置后烟气流通截面减小不大,对防磨能起较好的作用;反之,当横向节距较小时,加装防磨装置后烟气流通截面明显减小,将使烟速局部被加速和斜向导流,使其后的一、二排管子磨损加重,效果会适得其反[3]。由于我部脱硝改造后的低温省煤器横向节距仅80 mm,决定对防磨护罩附近已经出现严重减薄问题的管排,延长防磨护罩宽度至100~150 mm,尽可能小范围的影响烟气流速,另外利用停炉检查机会对防磨护罩附近翅片管有损坏迹象的迎风面增加涂刷耐磨涂料的频率,加强对此薄弱部位的保护,减少因该区域管道进一步磨损引起的省煤器泄漏。

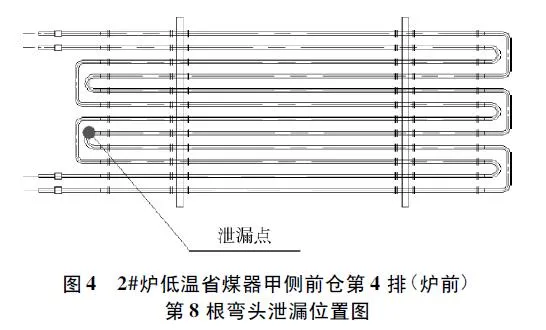

对省煤器采取上述防磨措施后,管排上部迎风面磨损问题得到缓解,2019年下半年开始,原先很少泄漏的管排中下部直管及弯头部位屡次出现泄漏,因为这些受烟气冲刷相对较轻的部位出现泄漏,也因为这些部位无法进行防磨处理,只能对泄漏管排进行堵管处理,随着堵管次数越来越多,锅炉排烟温度及热效率等指标逐步变差,此时省煤器的寿命已接近末期,应该考虑对省煤器实施新一轮更新。图4为第21次泄漏故障,2#炉低温省煤器甲侧前仓第4排(炉前)第8根弯头泄漏位置图。

泄漏故障原因分析:第21次泄漏故障前最近一次大、小修检查情况,在2019年10月2#锅炉大修中检查发现,低温省煤器靠下迎风面管排普遍切削磨损明显,大修中对四个管仓的低温省煤器管排采取以下两个预防措施,在防磨罩附近翅片管的迎风面刷耐磨涂料及适当延长防磨罩宽度。

2#炉低温省煤器管排材质为#20G,管径规格φ32×4。此次2#炉低温省煤器泄漏点甲侧前仓第4排(前数)中下部(上数第8根,共12根)小弯处,漏口周围磨损痕迹明显,漏口边缘锋利,锅炉运行中管子不断受飞灰磨损,当管道局部减薄到最小壁厚时因内压作用爆破。2#炉省煤器自2013年脱硝改造更换以来,至2020年连续运行已有6年多,相对于高温省煤器,低温省煤器因锅炉脱硝工艺和优化排烟温度需要设计管排较为密集,烟气流速高,因此磨损较快,已到寿命末期,随着运行时间加长,飞灰对翅片管的冲刷磨损逐渐积累,省煤器管排普遍减薄严重,设备状况难以控制,泄漏隐患大大增加,对此隐患已在2020年7月完成2#炉省煤器更新。

2.4 运行环节—优化脱硝工艺

烟气SCR脱硝过程中,因氨气和NOx不能全部混合反应,逃逸不可避免,逃逸的氨气容易与水蒸气、SO3反应生成NH4HSO4。因SCR脱硝过程产生的NH4HSO4通常情况下露点为147 ℃,当环境温度达到此温度时,NH4HSO4以液体形式在物体表面聚集或以液滴形式分散在烟气中,硫酸氢氨是一种黏性很强的物质,具有腐蚀性,而且有较强的吸潮性,吸附在省煤器管壁上,腐蚀省煤器外管壁及堵塞低温空预器[4]。超低排放改造之后特别是近期环保要求进一步提高,喷氨量明显提高,与以前的运行工况相比,由于喷氨在整个流场横断面及竖向流动中不均匀程度加重,脱硝反应后的氨逃逸增加,铵盐生成量提高。应该及时再生或更换运行时间过长的脱硝催化剂以减少因喷氨量被动提高造成过多的氨逃逸;同时在前期喷氨调匀试验的基础上,探索增设各断面喷氨与烟速在线监测手段,以及控制锅炉启动过程中的低氮燃烧,调整攻关(启动过程中NOx不易控制且不稳定,氨逃逸严重)。

3 结束语

脱硝改造后的省煤器使用寿命与采购、安装、检修、使用各个环节的关联性都比较大,通过在采购环节保障制造质量、安装环节提高安装质量可以获得3~4年平稳运行期,极大改善锅炉运行稳定性。而在省煤器寿命中后期,改进设备检修工艺,通过有针对性的防磨处理措施,同时优化脱硝工艺和监控手段,可以延长省煤器使用寿命。

2020年更新2、3#炉低温省煤器,2021年3月更新6#炉低温省煤器,5月更新4#炉低温省煤器,8月更新5#炉低温省煤器。行业标准中,低温省煤器传热管组至少使用一个大修周期,平均运行了6年以上(一个大修周期为3年)[5]。这也说明从脱硝改造开始,在省煤器使用的各个阶段,积极开展省煤器泄漏故障的预防与处理工作,取得了良好效果,对满足烟气污染物排放要求、减少锅炉非计划停车,提高锅炉运行经济性都具有重要意义。