一种搅拌头轴肩临界值的计算方法

2021-02-03祝宗煌左立生李泽阳左敦稳

祝宗煌,左立生,李泽阳,左敦稳

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

搅拌摩擦焊(friction stir welding,FSW)作为一种新型的固相连接技术在1991年首次被英国焊接研究所提出。相比于传统的电弧焊接工艺,FSW工艺在焊接铝合金方面具有明显的优势[1],如焊接热输入、焊接残余应力和变形小等。其原理主要是利用搅拌头与工件发生相对运动摩擦生热使工件材料温度上升达到塑性状态;在搅拌针的高速旋转搅拌和轴肩的挤压同时作用下,工件的焊接区域形成致密的结合,从而实现材料的连接。选用合适的搅拌头和工艺参数可以获得性能优良的焊接头,目前普遍能达到母材力学性能的60%以上,经过工艺参数优化,甚至能达到90%[2]。

使用搅拌摩擦焊技术首先要解决的问题是选用合适的搅拌头。搅拌头对搅拌摩擦焊过程至关重要,尽管从搅拌摩擦焊发明至今,已经有大量的学者进行了相关研究,但是搅拌头却一直处于发展之中,至今没有搅拌头最优设计方案的定论和相关设计标准发布,并且学术界对如何选择合理搅拌头的研究较少。

本文从生产实际角度出发,以工程常用的圆锥等螺纹搅拌针+内凹锥面轴肩搅拌头为基础,以铝合金6061为例,根据被焊接工件材料与厚度,提出一种确定搅拌头最小轴肩直径的方法,同时也讨论了搅拌针直径和搅拌针长度的选择问题。

1 搅拌头结构外形

早期的搅拌头形状都比较简单,随着技术的不断发展,如今已经有许多形状各异的搅拌头被做出,如Whorl Tools搅拌头、Triflute搅拌头、MX-Triflute搅拌头等。并且随着生产技术发展,已经研制出了可调节搅拌针长度的搅拌头,解决了焊接工件厚度变化等问题。

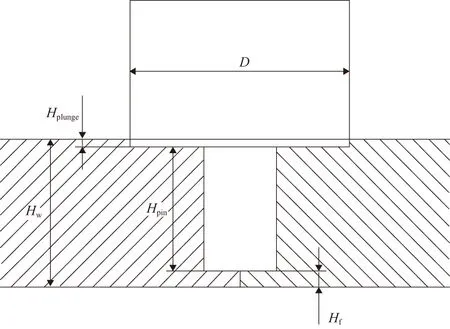

虽然搅拌头形状日新月异,并且为了使得焊接性能尽可能好,对不同工件材料和不同工件厚度选用不同的搅拌头,但是对于常规的铝合金、镁合金来说,从成本和使用性方面考虑,一般采用圆锥等螺纹搅拌针+内凹锥面轴肩设计结构,如图1所示。描述搅拌头的参数非常多,但是根据实际生产经验,决定搅拌头搅拌效果的主要几何参数有轴肩直径、搅拌针直径和搅拌针长度。

图1 典型搅拌头结构示意图

2 搅拌头最小轴肩直径与工件材料、工件厚度的关系

对搅拌摩擦焊具有决定性作用的是热输入,而影响热输入的两个主要因素是轴肩直径和转速。而根据现有的研究文献[1-10]可知,焊接过程所需要的热量大部分是由轴肩摩擦产热产生的。因此在转速恒定情况下,轴肩直径过小,产热不足以使材料塑化,无法焊接;若轴肩过大,则焊缝宽度过大,影响产品的美观,同时也会造成焊接过程产热过多,降低接头的强度[3]。

因此确定搅拌头轴肩直径是个关键点,同时也是个难点。同一种厚度和材料可以用不同轴肩直径搅拌头焊接;一种搅拌头也可以焊接好几种厚度和材料的板材,故很难从理论上得到一个所有参数的最优解。根据目前研究普遍使用的热源模型[2,7]分析,普遍认为搅拌摩擦焊的热量输入主要靠轴肩的摩擦生热,并且转速越大,轴肩直径越大,产热越多。因此确定轴肩直径的工作变为在给定工件厚度情况下,确定搅拌头所需要的最小轴肩直径。

为推导出搅拌头所需要的最小直径,现提出如下两个前提:

1) 焊接进给速度在40~300mm/min;

2) 搅拌头转速为500r/min。

提出第一个前提的原因是,如果进给速度非常大,搅拌头前方未加工材料来不及加热达到塑性所需的温度,容易导致搅拌头搅拌针断裂。因此进给速度应该在合理范围内。第二个前提的主要原因是,根据参考文献[1-14],以及大量的工程经验,搅拌摩擦焊的转速一般在500r/min~3000r/min之间,在此前提下得到的最小轴肩直径,若产热不足,则有足够大的转速调节区间来增加产热。

图2-图5是同一工件厚度(4mm)不同搅拌头参数下焊接过程温度场仿真的接头横截面视图。仿真结果与文献[4]结果相似,所用的热源模型为库仑模型,主要分为轴肩产热Q1、搅拌针端面产热Q2和搅拌针侧面的材料塑性变形产热Q3。其中Q3相比于Q1、Q2小很多,在此忽略不计。其中:

(1)

(2)

(3)

式中:η为热输入效率;μ为摩擦系数;ω为转速;τ为搅拌头轴肩与工件接触面的压强;r为轴肩直径;rda为搅拌针直径。

图2 搅拌摩擦焊温度场仿真(轴肩25mm)

图3 搅拌摩擦焊温度场仿真(轴肩20mm)

图4 搅拌摩擦焊温度场仿真(轴肩15mm)

图5 搅拌摩擦焊温度场仿真(轴肩8mm)

在搅拌头稳定焊接阶段,搅拌针附近材料发生塑性流动,由铝合金材料性质可以知道,要使材料发生塑性流动,除了需要一定的驱动力以外,材料的温度必须达到一定程度。因此如图6所示,本文将搅拌摩擦焊稳定焊接时焊缝附近分为塑性流动区和固态区,分界面为等温面。等温面内部材料温度达到塑性流动所需要的温度,而等温面外部则未达到。

图6 搅拌摩擦焊稳定焊接阶段示意图

由图2-图5可知,随着搅拌头轴肩直径减小,塑性区越来越小,因此当塑性区的顶点与工件底部重合时,即为成功焊接工件所需要的最小轴肩直径搅拌头。反过来也可以推出一个确定轴肩直径的搅拌头可焊接的最大厚度。由于稳定焊接时,焊接产热量等于分界面传递的热量,当板材厚度确定时,可求出搅拌头所需的最小轴肩直径。但是等温面往往比较复杂,难以用公式表示,从仿真结果图来看,其可以近似用一个抛物面或者圆锥台面来代替。本文选用抛物面代替,并将此抛物面命名为近似临界散热面,抛物面方程为

z=α(x2+y2)

(4)

因搅拌头摩擦产热量等于材料内近似临界散热面的散热量,则有

Qin=Qdis

(5)

其中:Qin为热输入功率;Qdis为散热功率。

搅拌头摩擦产热主要分为轴肩摩擦产热、搅拌针摩擦产热、材料塑性变形产热,其中轴肩摩擦产热占大部分,约85%[5],因此有

Qin=Q×1.17

(6)

(7)

其中:λ为材料的导热系数;l为分界面的厚度; ΔT为分界面两侧的温度差;A为抛物面的面积,并且有

(8)

另外根据抛物面方程,当x2+y2=r2,有z=h,其中h为工件厚度,故有

(9)

将式(6)、式(7)、式(8)、式(9)代入式(5)得到

(10)

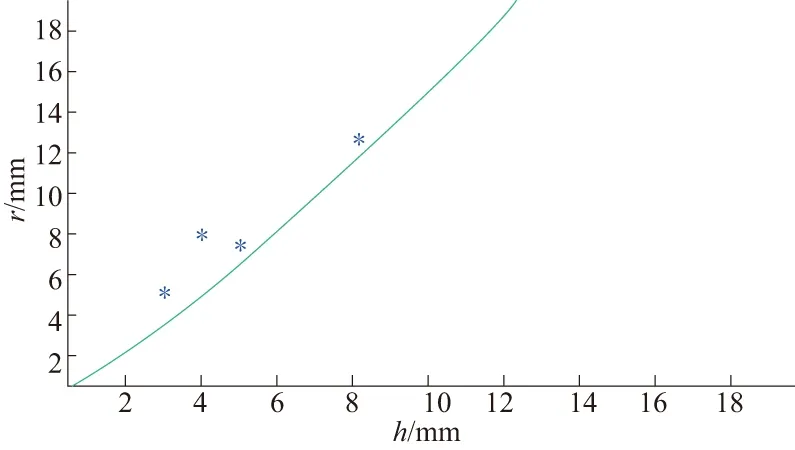

该方程即为工件厚度h与r焊接所需做小搅拌头轴肩半径关系方程,该方程难以用解析法求解出来,只能借助于Matlab等数学软件绘制出h和r的关系图表。

3 搅拌针直径与搅拌针长度的选取

搅拌针的参数主要有搅拌针针根直径(以下简称搅拌针直径)和搅拌针长度。搅拌针直径太小,搅拌作用太小,无法使材料充分混合,导致材料连接强度不足,另外搅拌针直径过小,搅拌针强度不足,在焊接过程中容易发生折断。搅拌针直径越大,需要越多的材料进行塑性流动来填充空腔,若搅拌针直径过大,则无法提供足够多的塑性流动材料进行填充,导致焊接失败。搅拌针的直径大小是相对轴肩直径而言的,根据文献[1-20]的实验参数以及工程实践经验,轴肩直径通常为搅拌针直径的3倍左右,即

Dp=Ds/3

(11)

其中:Dp是搅拌针直径;Ds是轴肩直径。

搅拌针的长度与被焊工件厚度有关,焊接时为了保证具有足够的下压力使摩擦生热产生足够的热量让材料达到塑性流动,因此下压深度为0.1~1mm,针端距离板材底部通常为0.1~1mm,如图7所示。

图7 搅拌摩擦焊焊接参数示意图

搅拌针长度为

Hpin=Hw-(Hplunge+Hf)=Hw-δ

(12)

其中:Hpin是搅拌针的长度;Hw是工件的厚度;Hplunge是搅拌头下压深度,通常为0.1~1mm,并且板材越厚,下压量越大;Hf是搅拌针底端距离工件底面的距离,通常为0.1~1mm,板材厚度越大,距离越大。因此δ一般取0.2~2mm。

4 验证和讨论

综上所述,确定搅拌头参数的主要步骤如下:

1) 根据式(10)确定搅拌头直径;

2) 根据式(11)确定搅拌针直径;

3) 根据式(12)确定搅拌针长度。

在推导的方程中,一些参数不是定值,而是根据具体工件材料、实际工程经验确定的。下面来讨论一下各参数的取值,并以铝合金6061材料为例,计算出所需搅拌头最小直径与工件厚度的关系。

4.1 参数取值讨论

1) 参数

λ是材料的导热系数,其定义为在稳定传热条件下,1m厚度的材料,两侧表面的温度差为1K,在1h时间内,通过1m2传递的热量。材料的导热系数通常不是常数,随着材料温度而变化,所以一般是以表格形式呈现。但是在搅拌摩擦焊稳定焊接阶段,塑性流动区域材料的温度通常为材料熔点的3/4,这是经过大量实验测量得到的[6]。因此在计算搅拌头参数的时候,可以选择材料熔点3/4时温度情况下的导热系数。

2) 参数l和温度差ΔT

l是分界面厚度,理论上来讲,要求分界面上材料的导热系数是相同的,但是实际上材料内温度是从热源出发,向外逐级递减的,因此分界面的厚度实际上趋于0,这时公式就变得无法使用。如果分界面附近材料的温度差不大,其导热系数可以近似地用同一个值代替,因此温度差ΔT也不宜过大,可以选1~5K,而此时l值通过观察仿真图形可知其一般为1~2mm。这些参数值均可以在选取计算后,根据实际工程效果再做修正达到更加符合实际情况的目的。

3) 热输入效率η、摩擦系数μ

因为搅拌摩擦焊接过程中,搅拌头摩擦产生的热量不可能全部传到工件上,有一部分也会传到搅拌头和空气中,因此存在一个热输入效率问题。在许多文献中,作者往往不给出热输入效率的选取或者选取的依据。综合参考文献[1-15],热输入效率都比较高,因为工件材料的硬度往往低于搅拌头,所以工件的导热系数大于搅拌头。热输入效率取值一般为0.6~0.9。当焊接进入稳态时,材料温度上升,并发生塑性流动,此时轴肩与工件直接的摩擦机制非常复杂,摩擦系数实际上是跟材料温度有关的,不同焊接阶段对应不同的值。但是为了简化计算和分析,将摩擦系数视为定值,通常取0.3~0.6。

4) 搅拌头轴肩与工件接触面压强τ

参数τ主要来源于轴肩压力。轴肩压力除了影响搅拌摩擦产热以外,还对搅拌后的塑性金属施加压力,影响焊缝成形。压力过小,热塑性金属“上浮”溢出焊缝表面,焊缝内部由于缺少金属填充而形成孔洞,同时表面压力过大,也会影响焊接接头的质量[1]。最大轴向压力不会超过材料的屈服强度,因为压力大于材料的屈服强度,则必然有材料从轴肩四周溢出或者底部破损。所以参数τ可以根据工件材料的屈服强度乘以一个<1的系数来确定。

4.2 搅拌头焊接6061所需要的最小轴肩

根据上述讨论以及参考文献[4-8],相关参数的取值如表1。

表1 参数取值表

将上述参数值带入式(10),并使用Matlab绘制出r与h的关系(图8)。因为各牌号铝合金的导热系数非常接近,该图对其他牌号铝合金应该也适用,并发现文献[8-11]所用的搅拌头轴肩直径均在图8的曲线上或者曲线上方(图中的*),说明本文所提确定搅拌头参数的方法具有合理性和实用性。

图8 工件厚度h与轴肩半径r的关系

5 结语

本文根据相关工程经验,以热传导理论为基础,提出了一种确定搅拌头主要几何参数的方法,推导了被焊材料厚度与搅拌头所需最小轴肩直径的关系,主要结论如下:

1) 搅拌针直径通常为搅拌头轴肩直径的1/3;

2) 搅拌针长度通常比被焊工件厚度少0.2~2mm;

3) 在确定板材厚度的情况下,焊接所需的搅拌头最小轴肩直径由文中式(10)确定,计算结果与实际情况相吻合。