球头阴极电解铣磨加工TC4钛合金试验研究

2021-02-03刘刚强李寒松牛屾岳小康王系众

刘刚强,李寒松,牛屾,岳小康,王系众

(南京航空航天大学 机电学院, 江苏 南京 210016)

0 引言

钛合金由于其在高温下具有优良的力学性能,被广泛应用于航空工业,并且对航空工业的发展起到了巨大的推动作用[1-2]。航空发动机的一些关键部件,例如风扇、叶片和发动机燃烧器,通常由钛合金等难以加工合金制成,并且具有复杂的表面结构。然而,钛合金等难加工合金弹性模量小、比强度高、导热性低,采用传统的切削加工刀具磨损快,加工效率低[3-4]。电化学加工是一种非传统的加工方法,具有无刀具磨损、加工表面无残余应力的特点,因此适合难加工材料的加工[5]。电解磨削加工结合了电解加工和机械磨削加工的特点,在典型的磨削加工过程中,导电的砂轮与电源负极连接,工件与电源正极连接,电解液通过外部喷嘴进入加工区域。这种供液方式属于外喷射供液方式,是最常见的电解磨削供液方式。LI S S等[6]采用直径1.8mm的磨轮,通过超声波辅助电解加工TC4钛合金,获得了0.005mm切削深度和120mm/min的进给速度。

外喷液的供液方式结构简单,应用广泛。但是在这种供液方式下,大部分电解液从工件表面流出,而不是流入加工间隙,故不利于加工产物的排出。当加工深度较大时,采用这种供液方式不利于电解液进入加工间隙,且容易造成局部缺液的现象。因此,外部喷液的供液方式被内喷液式的供液方式替代,LI H S等[7]进一步使用管状的磨轮,并通过内喷液的供液方式加工GH4169合金。磨轮侧壁开有6个喷液孔。在加工过程中,磨轮以铣削的方式进行运动,进给速度为2.4mm/min,切削深度为3mm。这种加工方式是电解铣削和电解磨削的组合,可以称为电解铣磨加工。

与传统的电解磨削加工不同,电解铣磨加工结合了电解铣削加工和电解磨削加工的特点,因此可以加工复杂形状的部件[8]。此外,电解铣磨加工还可以用于粗加工和精加工而无需更换工具阴极。在粗加工阶段,电解铣磨加工类似于电解铣削加工,目的是通过增强电化学溶解来实现高的材料去除率。在精加工阶段,电解铣磨加工类似于电解磨削加工,目的是增强机械磨削作用而获得高的加工精度和好的表面质量。因此,电解铣磨加工可选用适当的加工参数分别进行粗加工和精加工。本文采用球头阴极,通过内喷液的供液方式,进行电解铣磨粗、精加工TC4钛合金的试验研究。

1 实验方法和材料

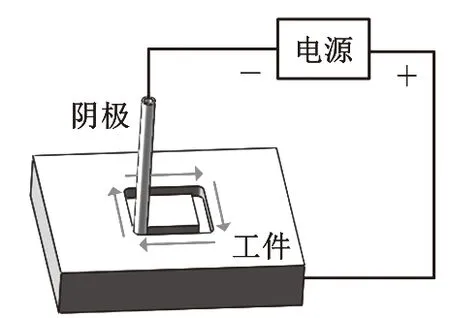

如图1所示,电解铣磨加工的磨轮基体为中空的金属棒,底部开有喷液孔且电镀有金刚石磨粒。在加工过程中,工具阴极与电源的负极连接,工件与电源的正极连接,与加工区域的电解液一起构成了通电回路。磨轮与机床主轴连接,在计算机程序的控制下,一边高速旋转,一边作进给运动,完成对工件的加工。

图1 电解铣磨加工原理示意图

本试验使用的电解铣磨加工系统与NIU S等[8]之前的研究中使用的加工系统一致,主要由机床主体、运动控制系统、数据采集系统、电解液系统和电源组成。

图2是试验采用的球头阴极基体的结构图。磨轮的基体材料为45号钢,外径为6mm,内径为4mm。球头部分均匀分布有7个直径1mm的通液孔。基体制作完成后再在底面电镀金刚石磨粒。金刚石磨粒的粒径为75~90μm,浓度为8.8ct/cm3。

图2 球头阴极基体结构图

表1是试验使用的TC4钛合金的主要质量分数表。

表1 TC4钛合金质量分数 单位:wt%

2 实验步骤

试验采用10%质量分数的NANO3溶液作为电解质溶液,用电解铣磨的加工方法在TC4钛合金金属板上加工“口”字形结构。试验分为粗加工和精加工两个步骤,粗加工过程选择较高的加工电压和电解液压力,以获得较大的进给速度,提高加工效率。加工时,磨轮先以0.8mm/min的进给速度沿垂直于工件的方向向下加工3mm,再以2.2mm/min的进给速度沿水平方向进行加工,每加工20mm改变进给方向,水平方向总加工距离为80mm。具体的加工参数如表2所示。

表2 粗加工试验参数

粗加工后再进行精加工,只需要选择合适的精加工参数而无需更换工具阴极。精加工阶段,磨轮先沿着垂直方向进行进给,然后沿水平方向分别向左和向右进给,采用逐层加工的方式进行加工。由于精加工阶段的主要目的是提高加工表面的质量,只需要去除较少的材料,因此可提高机械磨削在加工过程中的作用,减少因电化学溶解造成的杂散腐蚀,故选择低的加工电压、小的切削深度、低的电解液压力和大的进给速度。具体的加工参数如表3所示。

表3 精加工试验参数

3 实验结果和讨论

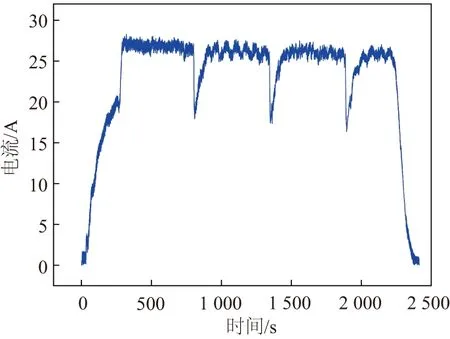

图3显示了粗加工阶段电流随时间的变化。可以看到,每次进给方向改变时,时间电流曲线首先显示急剧下降,然后逐渐增加。 这是由于进给方向的改变使磨轮侧壁的加工区域发生了改变。虽然在整个过程中进给方向改变了3次,但是没有产生火花或短路。 这表明试验使用的球头阴极的流道结构具有好的加工稳定性和高的加工效率。

图3 粗加工过程加工电流监测图

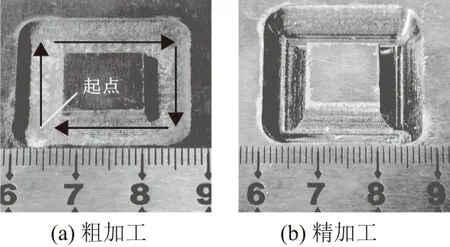

图4是加工样件的照片,图5展示了加工表面的SEM图。可以观察到,粗加工后的加工表面残留有一些难溶产物,表面质量很差,精加工后的加工轮廓平整,表面质量得到明显改善。且由于磨轮的进给运动分为垂直工件方向进给和沿水平方向进给两个阶段,故加工起点处受电解作用时间最长,过切最大,而精加工后这一现象得到改善。

图4 加工轮廓形貌图

图5 加工表面SEM图

为了进一步反映加工表面质量的改善情况,用粗糙度仪检测了加工底面的表面粗糙度,结果如图6所示。图中可以看出,粗加工后的底面的表面粗糙度Ra=4.002μm,而精加工后底面的表面粗糙度Ra=0.431μm。

图6 加工底面的表面粗糙度

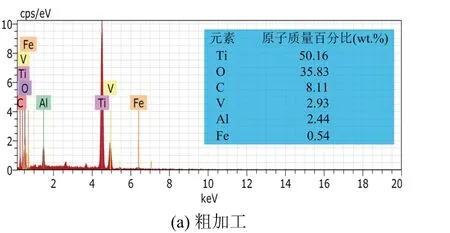

图7显示了加工沟槽底面的能谱测量结果。可以看到,粗加工后底面的钛元素、氧元素和碳元素含量分别为50.16%、35.83%和8.11%,而经过精加工后,钛元素的含量升高到70.15%,氧元素和碳元素的含量分别降低到21.04%和2.56%。这说明在精加工后底面的一些氧化产物和碳化物得到了有效的去除,精加工过程中的机械磨削作用较强,电解作用较弱。

4 结语

采用球头阴极电解铣磨粗精加工TC4钛合金,根据试验结果,可以得到以下结论:

1) 采用球头阴极电解铣磨加工TC4钛合金,选择不同的加工参数,可以实现电解铣磨粗精加工出底面为曲面的“口”字形结构。

2) 粗加工后加工底面的质量较差,表面粗糙度为Ra=4.002μm,精加工后其表面粗糙度降低至Ra=0.431μm,底面粗糙度值减小了89.2%。

图7 加工表面元素含量图