液体垫片对复材-铝单搭接接头拉伸性能的影响

2021-02-03叶鑫安鲁陵岳烜德王楚凡

叶鑫,安鲁陵,岳烜德,王楚凡

(南京航空航天大学 江苏省精密与微细制造技术重点实验室,江苏 南京 210016)

0 引言

复合材料因其具有比强度、比刚度高,耐腐蚀好等特性,在飞机结构中发挥着独特的作用[1]。而铝合金材料作为当前主要的航空工程材料,在飞机制造中仍占有较高的比例。因此复合材料与铝合金之间的连接情况越来越多,尤其在对形状和位置精确度要求较高的飞机装配中,复合材料与铝合金的装配质量就变得越来越重要。

复合材料与铝合金构件连接装配时,因为制造以及装配的偏差,两者配合面间会产生装配间隙。一般采用液体垫片补偿的方法。然而工程上现行的复合材料装配间隙补偿工艺主要依据操作者的观察和经验,缺乏理论指导和科学依据,如波音和空客公司都曾对已生产飞机进行检查,其中部分质量不合格问题是由垫片设计不合理造成的[2]。

目前研究液体垫片对复合材料接头拉伸性能的影响已有不少成果,DHTE J X等[2]人通过采用三维数字图像技术测量使用液体垫片后结构表面的应变和二次弯曲。结果表明,液体垫片层的引入增大了弯曲变形,改变了层内应变集中分布区域,造成了接头拉伸刚度与峰值载荷的下降,且下降的幅度与垫片厚度成正比。LIU L等[3]人研究了当液体垫片厚度在0.5mm~1.0mm范围内时,对复合材料-钛合金结构承载能力的影响较小,加液体垫片后连接件的承载能力比不加垫片时高。崔雁民[4]通过有限元仿真分析了复合材料-钛合金液体垫片补偿后的力学性能,得出液体垫片能够很好地缓解孔边应力集中的现象、降低厚度方向上应力的结论。CHENG L等[5]研究了非均匀间隙螺栓连接的填隙效应,得出液体垫片具有较强的粘结力,提高了接头的刚度。岳烜德等[6]研究了复合材料单搭接螺栓接头在液体垫片补偿后的拉伸力学性能,研究得出:接头的拉伸刚度与峰值载荷随着液体垫片厚度的增加均有所降低。

本文以复合材料-铝合金单搭接头为研究对象,在0~2.0mm大间隙下,系统研究强迫装配和液体垫片对接头力学性能的影响规律。使用3D-DIC全场应变测量系统监测构件表面的三维应变场和变形,同时利用仿真软件建立三维有限元模型,并与试验对比,研究液体垫片补偿对复合材料-铝合金接头拉伸刚度、峰值载荷、表面应变分布的影响规律,进而提高复合材料-铝合金装配连接的质量和性能。

1 实验研究

1.1 问题描述

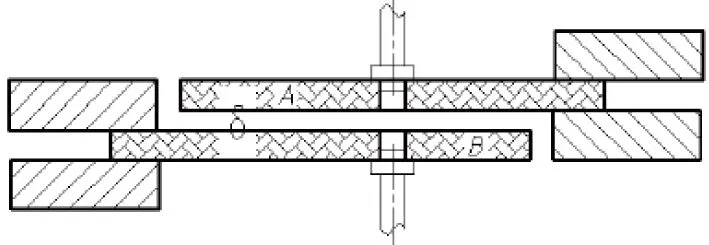

在飞机装配结构中,复合材料与铝合金装配结构广泛存在,例如在复合材料翼盒[7]装配结构中,复合材料固化成型的壁板与铝合金翼肋之间就存在装配关系,并且以单搭接的形式连接,如图1所示。

针对在单搭接接头中引入装配间隙的问题,采用钢垫片制造均匀装配间隙,并使装配间隙沿试件横向贯通,如图2所示。

图1 单搭接示意图

图2 钢垫片制造间隙示意图

1.2 试样制作

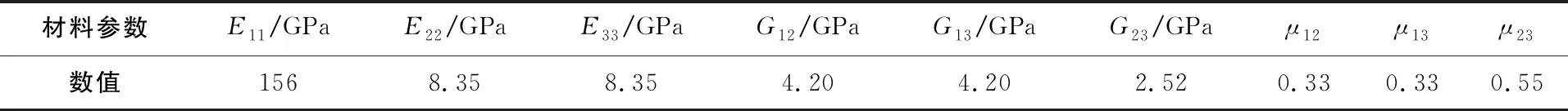

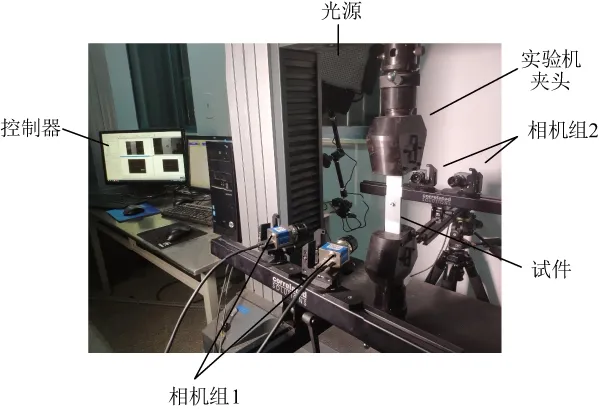

实验使用的复合材料为CYCOM 977-2-35-24K/IMS-194,单层名义厚度为0.188mm,铺层顺序为[45/90/-45/0/90/0/-45/90/45/-45]s,共铺叠20层,厚度为3.76mm,孔的直径为6.35mm。其力学参数参考文献[6],如表1所示。铝合金试样采用的材料是7050-T7,弹性模量为72GPa,泊松比为0.33,厚度为4mm。试样尺寸根据ASTM D5961[9]标准确定,基本尺寸如图3所示,紧固件采用HST10抗剪型钛合金高锁螺栓,材料为Ti6Al4V,弹性模量为110GPa,泊松比为0.29,连接时保证施加在试样上的压力保持在8000N左右。

图3 铝合金-复合材料接头尺寸

表1 材料性能参数

表2 强迫装配下复合材料-铝合金单搭接接头峰值载荷和拉伸刚度实验值

实验使用液体垫片牌号为Henkel Loctite Hysol EA9394,其基本性质如图4所示[9]。制作垫片层时,首先在复合材料构件上加入具有一定厚度的钢垫片,然后将配置好的液体垫片涂抹在复合材料构件表面,使用隔离剂将其铝合金构件隔开,最后用C型夹加压、固定两块构件,去除流出的多余液体垫片,在室温条件下固化80 h。等液体垫片固化完成后,再进行制孔连接等操作。

图4 EA9394的应力-应变关系

1.3 实验操作

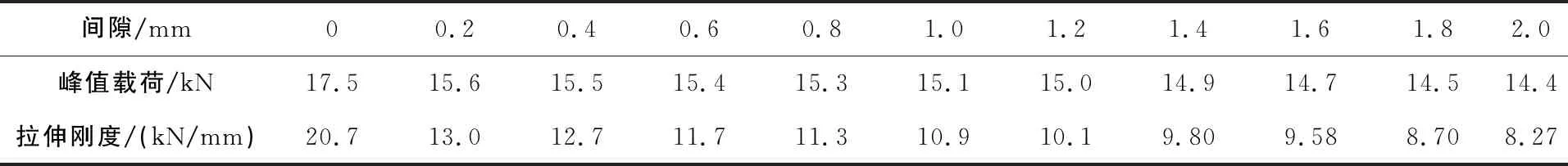

拉伸实验使用的是SANS CMT520/5305万能实验机,最大拉力为100kN。实验采用某公司的3D-DIC系统对构件的表面应变和面外变形进行了全场三维测量,如图5所示。该系统以数字图像相关技术为基础,实现了非接触式三维测量。测量需要两个CCD工业相机和光源。实验前需要对复合材料板和铝合金板喷上白色底漆,再在白色底漆上喷洒黑色小斑点制作成散斑,如图6所示。

图5 拉伸实验示意图

图6表面散斑

实验采用两组相机分别对复合材料板和铝合金板进行全场应变测量。在测试过程中,实验加载速度为2mm/min,以一定的频率拍摄记录散斑图像,当载荷从峰值下降20%或发生明显复合材料损伤时停止加载。通过将后续图像与第一张参考图像进行比较,进而得到全场的位移和应变信息。

2 有限元模型

2.1 网格设置、边界与接触属性

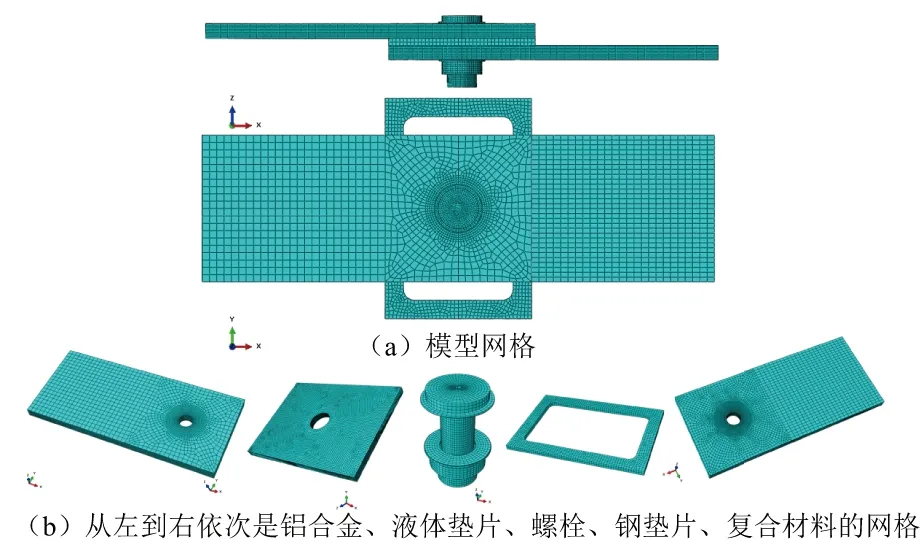

利用ABAQUS中有限元软件,建立了复合材料-铝合金单搭接接头的有限元模型。为了减少接触面,缩短计算时间,将螺栓、螺母和垫圈组合成一个整体来简化模型。螺栓与板接触区域是应力集中区,为了较精确地得到这一区域的应力-应变,在接触部位进行局部网格细化。各构件网格均使用六面体线性减缩积分单元C3D8R,它可避免剪切闭锁问题,且对计算精度影响不大。网格划分设置情况如图7所示。

图7 网格划分设置

2.2 边界条件设置

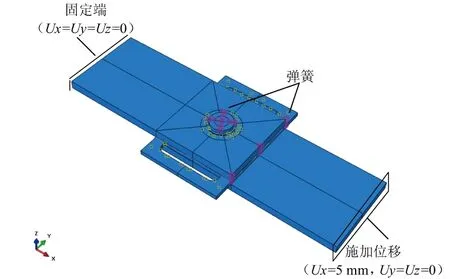

有限元模型边界条件如图8所示,试件左端面限制实体单元的3个自由度来模拟实验室被夹头夹紧固定的情况。而夹头拉伸的模拟则采用加载位移的方法来实现。为了便于收敛,在螺栓头与螺母端面以及试件自由端面使用轻弹簧来约束限制Ux,Uy,Uz三个方向。螺栓载荷通过Load功能模块中的Bolt Loa施加,施加的预紧力为8 000N。

图8 边界条件设置

3 结果分析与讨论

3.1 载荷-位移曲线

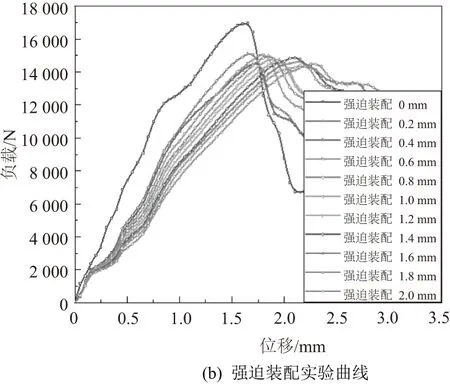

1) 强迫装配分析

图9所示是实验与有限元分析得到的强迫装配下复合材料-铝合金单搭接接头载荷-位移曲线,各间隙下接头峰值载荷和拉伸刚度实验数据如表2,其中拉伸刚度根据文献[10]中提到的公式计算得到,公式如下:

其中:Fmax表示极限载荷;u表示载荷对应的位移。

从图9和表2中可以看出,随着间隙的不断增大,峰值载荷和拉伸刚度不断减小。仿真结果与实验结果相比较有一点误差。产生误差的原因是有限元建模时对局部结构进行简化,影响了计算精度。从间隙0到间隙2.0mm,其中峰值载荷从17.5kN降为14.4kN,降幅为17.7%;拉伸刚度从20.7kN/mm降为8.27kN/mm,降幅为60.0%。这是因为拉伸过程中,接头的承载能力取决于螺栓杆与孔壁接触面积的大小,接触面积越大,拉伸刚度和峰值载荷就越大。螺栓安装过程中,存在较大装配间隙的接头,复合材料板和铝合金板的弯曲变形较大,因而拉伸过程中螺栓杆与孔壁接触面积显著减小,接触区域应力集中程度较高,导致拉伸刚度和峰值载荷的降低(因本刊黑白印刷,如有疑问可咨询作者)。

图9 强迫装配下载荷-位移曲线

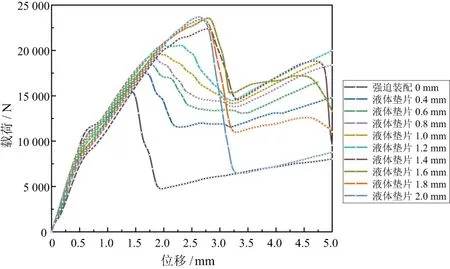

2) 液体垫片补偿分析

图10所示是实验分析得到的液体垫片补偿下复合材料-铝合金单搭接接头载荷-位移曲线。图11是强迫装配与液体垫片补偿下复合材料-铝合金单搭接接头的峰值载荷和拉伸刚度。相比于强迫装配情况,液体垫片补偿后接头极限载荷和拉伸刚度均表现出增大的趋势。

图10 液体垫片补偿下载荷-位移曲线

从图10曲线中可以得出,随着垫片厚度的增加,接头的峰值载荷呈增加趋势,峰值载荷所对应的位移不断增大,而从图11可以看出拉伸刚度随着垫片厚度的增加呈减小的趋势。

图11 填隙补偿下复合材料-铝合金单搭接接头峰值载荷和拉伸刚度

含有液体垫片的接头进行螺栓连接时,垫片可以显著减小复合材料板与铝合金板的弯曲变形,降低孔边装配应力,从而使得拉伸过程中螺栓杆与孔壁的接触面积基本保持不变。从分析结果中可以看出,液体垫片也具有一定的承载能力,对峰值载荷的提升有一定的作用。尽管垫片厚度的增加会导致载荷偏心程度的不断增加,但由于铝合金具有较好的弹塑性,发生较大弯曲变形的情况下仍能与螺栓杆保持较大的接触面积,因此峰值载荷会不断提高。但拉伸过程中铝合金板变形的加剧导致峰值载荷所对应的位移不断增大,最终导致接头刚度的降低。

3.2 复合材料表面与液体垫片变形分析

图12所示是液体垫片补偿下拉伸载荷在15kN时复合材料表面应变趋势,间隙间隔为0.4mm。由图可以发现,随着液体垫片厚度的不断增大,孔边应变集中区范围增大,应变峰值也增大。这是因为接头刚度降低引起相同载荷下所对应的位移增大,导致复合材料变形增大,孔边应变集中区域变大。

图13所示是液体垫片厚度为2.0mm时损伤情况,液体垫片沿着拉伸方向变形最为严重,甚至出现裂纹,与复合材料表面应变趋势相对应。

图13 液体垫片损伤情况

4 结语

1) 强迫装配时,随着间隙的不断增大,螺栓杆与孔壁接触面积不断减小,复合材料-铝合金单搭接接头的峰值载荷和拉伸刚度呈现减小趋势,从间隙0到间隙2.0mm,峰值载荷和拉伸刚度降幅分别为17.7%和60.1%。

2) 液体垫片补偿时,垫片可以显著减小复合材料板与铝合金板的弯曲变形,使得拉伸过程中螺栓杆与孔壁的接触面积基本保持不变。且液体垫片也具有一定的承载能力,对峰值载荷的提升有一定的作用。但拉伸过程中铝合金板变形的加剧导致峰值载荷所对应的位移不断增大,最终导致接头刚度的降低。

3) 随着液体垫片厚度的增加,复合材料-铝合金接头峰值载荷提升,刚度开始减小,使得复合材料和液体垫片发生较大的变形。