铝基复合材料高效电解铣削加工试验研究

2021-02-03王系众李寒松李洁马鑫

王系众,李寒松,李洁,马鑫

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

铝基复合材料以其良好的力学性能、导电性和耐腐蚀性,常被用来加工航空航天领域中蒙皮类的薄壁零件[1-2]。该类零件普遍具有材料去除厚度小、刚性差等特点,在机械切削加工过程中容易发生变形和颤振;并且由于增强材料对基体材料性能极大的提升作用,铝基复合材料具有较高的强度和刚度,使用传统机械加工方法对其去除时,会产生较大的切削力,导致加工温度高、加工效率低、刀具寿命短。电解加工是基于电化学阳极溶解原理,利用具有一定形状和尺寸的工具阴极,将工件阳极溶解成形的工艺方法[3]。电解加工的主要优势有:1)加工过程中无物理接触、无切削力、无高热产生,加工表面无残余应力、无加工变形、无微裂纹和重铸层;2)理论上不存在刀具损耗,且电解液可以重复利用,加工成本低。因此,电解加工是一种去除钛合金、高温合金等难切削金属材料的重要制造技术,被广泛应用于航空航天领域[4]。电解铣削加工也被称为数控电解加工,其加工方式与机械数控铣削加工相似,采用形状简单的工具阴极作为刀具,在数控系统的控制下按照设定的轨迹运行,通过电化学腐蚀在工件表面加工出一定的结构。电解铣削加工的优势在于,可将难切削材料采用电能加工后的低成本和高效率优势与数控技术结合起来,提高了电解加工的柔性,拓展了其应用范围。LIU Y等[5]研究了TB6铝合金电解铣削加工,使用20% 的NaNO3电解液,在40Acm-2和140Acm-2电流密度下加工,所加工浅槽的深度分别为143μm和210μm,并加工出圆形和矩形的平面结构。

在上述文献中,所使用的工具外径为1.2 mm,内径为0.8mm,其导电面积较小,单次进给的材料去除率和加工深度小,因此加工效率较低。为了提高加工效率,本文提出了一种大直径的电解铣削工具阴极。利用此工具阴极加工铝基复合材料,获得了更高的材料去除率和加工深度。

1 研究方法

1.1 加工原理

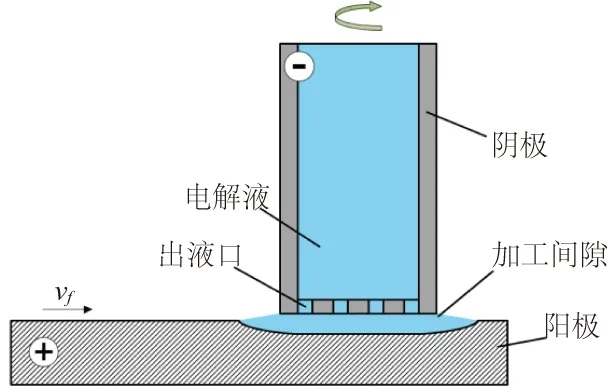

本文采用电解铣削加工对铝基复合材料进行去除。电解加工以类似机械数控铣削的方式,采用旋转棒状电极作为工具阴极,在数控系统的精确控制下进行运动,通过工具阴极的端面提供电场,基于电化学溶解原理对金属工件表面的材料进行溶解,加工出一定的深度。电解铣削加工的工艺原理如图1所示。所用的棒状阴极为中空形,并在端面开有孔状或缝状的出液口。加工过程中,电解液从管路流入阴极并从出液口高速喷出,喷向加工间隙,作为导电介质连接工具阴极和工件阳极,并带走电化学溶解过程中产生的难溶性电解产物、焦耳热和气泡。棒状阴极在工件表面运动同时高速旋转,能够增加加工间隙中电解液流量和压力分布的均匀性,使得加工出的轮廓更加均匀,并且可以减少波纹的产生。

图1 电解铣削加工工艺原理

1.2 工具阴极结构

传统电解铣削的工具阴极为管电极,其直径较小,并且形状通常为管状,中间具有通孔,直径一般为1mm左右(图2)。如LIU Y等人在论文中使用的阴极。此类工具阴极直径较小,其底面上通孔面积占比较小,通孔处虽然无阴极金属,但该处的电场可由管壁提供[6]。在设计大直径的工具阴极时,若采用通孔形式的管电极,底面上通孔面积占比较大,管壁无法提供足够强度的电场,导致加工效率降低。因此,本文提出的大直径工具阴极底部为盲孔。工具阴极底部的电解液供给形式一般为出液孔和出液缝。GE Y C等[7]人研究发现,相比于出液孔,出液缝提供的流场更加均匀,有利于提高成形精度。故本文提出的工具阴极采用出液缝。

图2 传统管电极结构示意图

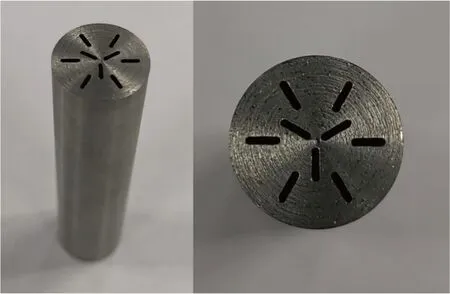

本文设计并制作的工具阴极如图3所示,其外径为15mm。刀具底面布有9条出液缝,每条缝的长度为3mm,宽度为0.6mm。其中,3条缝均匀分布于圆形底面内环,6条缝均匀分布于圆形底面外环。对工具阴极的侧壁进行了绝缘处理,以减少侧壁电场对工件的腐蚀,提高加工精度。

图3 工具阴极实物图

1.3 试验设置

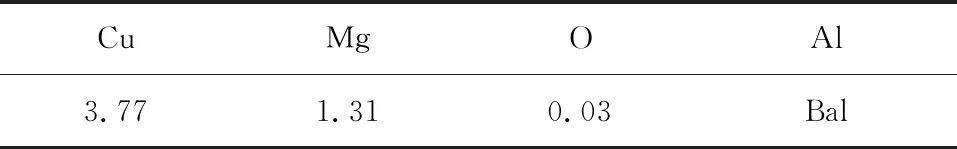

本文中使用的铝基复合材料为碳化硅颗粒增强,碳化硅颗粒的平均直径为12μm,基体材料为铝合金2009,其质量分数如表1所示。

表1 铝合金2009质量分数 单位:wt%

利用上述的大直径电解铣削工具阴极对15%体分比的碳化硅颗粒增强铝基复合材料进行加工试验,对单次进给下不同加工电压和进给速度下的材料加工效率和加工深度进行探究。

1) 加工效率通过材料去除率进行表征。材料去除率定义为单位时间内去除材料的体积,可由下式计算:

(1)

式中:Δm为工件加工前后质量差;ρ为工件的密度;t为加工时间。工件加工前后质量差Δm通过高精度的电子天平(ME4002E)称量。

2) 加工深度为工件上表面与加工沟槽最深处之间的高度差,通过扫描加工浅槽的轮廓来测量。所用的测量仪器为桥式坐标测量机(ZEISS CONTURA, Germany)。

本试验中选用的加工电压分别为10V、20V、30V和40V,其他加工参数设置如表2所示。实验所用电解铣磨加工系统与LI H S等[8]人在研究中使用的系统一致。

表2 加工参数设置

2 结果分析

2.1 电压对加工效率的影响

图4为所加工沟槽的示意图。由于加工起始处和停刀处加工时间较短,所加工出的浅槽对应位置深度较浅,因此选择浅槽中间部位的截面进行测量,见图4中的线条处。

图4 加工沟槽样件

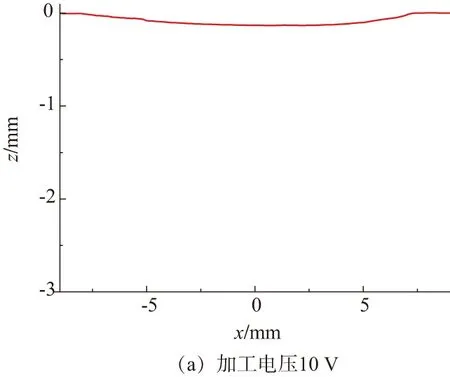

在进给速度为30mm/min的条件下,所加工的沟槽轮廓如图5所示。

图5 加工沟槽轮廓

材料去除率随加工电压的变化如图6所示。

图6 材料去除率随加工电压的变化

加工深度随加工电压的变化如图7所示。

图7 加工深度随加工电压的变化

根据法拉第定律,电解加工过程中阳极金属溶解的质量与阳极上通过的电量成正比[9]:

m=kQ=ωSitρ

(2)

(3)

式中:ω为体积电化学当量,m3A-1s-1;S为阳极导电面积,m2;i为电流密度,A/m2;t为电流通过时间,s;ρ为阳极金属密度,kg/m3。

由法拉第定律可知,增大加工电压,会提高工件表面的电流密度,增加阳极金属单位时间内的腐蚀质量。因此,提高加工电压能够增加电解铣削加工的材料去除率和加工深度(图6和图7)。从图中还可看出,随着电压的增加,材料去除率和加工深度的提升率逐渐降低。分析其原因,加工深度的增加会造成更大的加工间隙,导致加工间隙内电解液的等效电阻增加,使得加工电流下降,阳极表面的电流密度下降,阳极金属的电化学溶解速度降低[10]。

2.2 进给速度对加工深度的影响

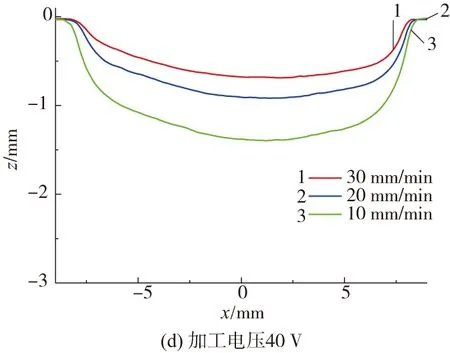

为了进一步提高加工深度,选用更低的进给速度。在各电压下,单次进给加工的沟槽轮廓如图8所示。

图8 加工轮廓随进给速度的变化

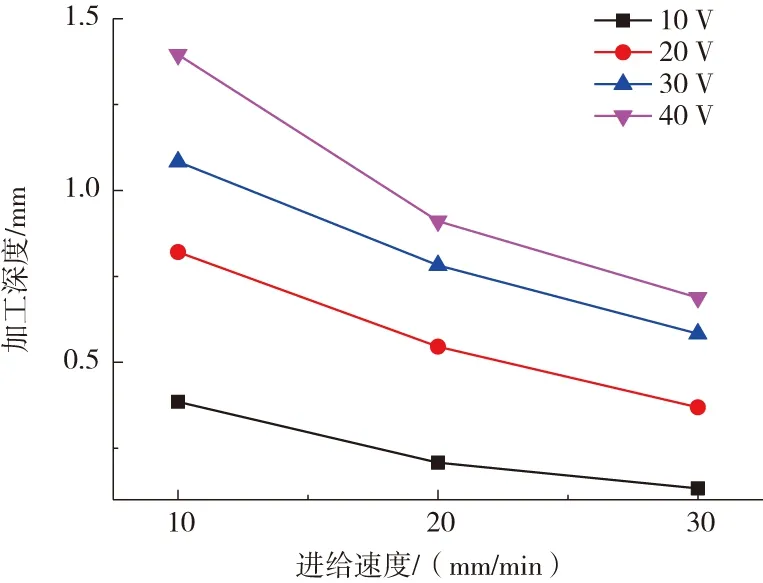

随着进给速度的降低,加工沟槽的深度逐渐增加(图9)。在40V的加工电压下,当进给速度由30mm/min降到10mm/min时,单次进给的加工深度由0.681mm增加到了1.392mm,提升了104%。然而,降低进给速度会导致材料去除率的下降(图10)。在相同参数下,材料去除率由279.85mm3/min降到了205.68mm3/min,降低了27%。分析其原因,降低进给速度能够有效增加阴阳极之间进行电解反应的时间,增大单次进给过程中阳极金属材料的蚀除质量,提高单次进给的加工深度。但更大的加工深度会增加加工间隙,降低材料去除效率。

图9 加工深度随进给速度的变化

图10 材料去除率随进给速度的变化

3 结语

提出一种大直径电解铣削工具阴极,对铝基复合材料进行单次进给加工,得出以下结论:

1) 材料去除率和加工深度随加工电压的提升而增加,但提升率逐渐降低。在40V加工电压和30mm/min进给速度的条件下,材料去除率为279.85mm3/min。

2) 降低进给速度能够获得更高的加工深度,但材料去除率会降低。在40V加工电压和10mm/min进给速度的条件下,单次进给的加工深度达到了1.392mm。