6061铝合金盒体的搅拌摩擦封装温度场研究

2021-02-03李泽阳祝宗煌左立生左敦稳汪洪峰

李泽阳,祝宗煌,左立生,左敦稳,汪洪峰

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

搅拌摩擦连接技术作为一种新型固相焊接技术,与传统熔化焊接方法相比,焊合件具备良好的力学性能,焊合峰值温度较低(最高温度约为熔点80%),无烟尘、无气孔,具备出色的铝合金及铝硅复材适用性[1-2]。这些特点使搅拌摩擦焊接在壳体封装方面具有先天优势,而目前国内外的相关研究却相对较少。此背景下,本文以某航天用电子元件盒体的搅拌摩擦焊接封装为例,对其加工过程中的温度场特性分布展开研究。基于现代计算机数值模拟方法进行有限元仿真计算,使用ABAQUS商用计算软件分析了加工中的温度场分布、壳体表面的热循环曲线变化以及搅拌头转速、焊接速度对焊接温度的影响。

1 盒体焊接封装实验

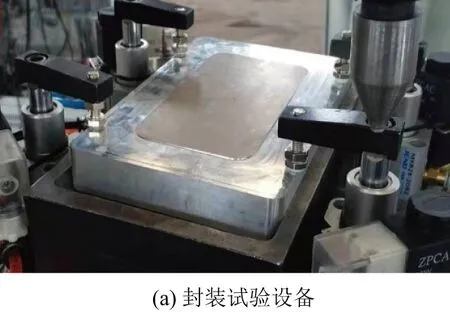

本文研究对象为6061-T6铝合金盒体,其分为盒盖、盒身两部分。使用4轴专用搅拌摩擦封装机床(图1(a))在其装配体上完成两部分的连接封装工序。盒体尺寸为185mm×110mm×26mm,壁厚5mm。封装加工时,考虑快速定位与便于返修等因素,连接接头采用对接-搭接结合的复合模式,如图1(b)所示。

图1 搅拌摩擦连接设备与接头形式

整个连接过程起始于短边中点,绕盒盖边一周,回到初始位置后抬起搅拌头,后续补焊钥匙孔,完成盒身与盒盖的封装,路径顺序如图2所示。使用热电阻分析仪采集焊接过程中的温度点变化,用以修正后续温度场仿真计算模型。试验中热电阻片位于盒盖与侧壁上,位置如图2方块点所示。

图2 焊接轨迹与热电阻测温点位置

2 封装温度数值计算

2.1 热源模型

搅拌摩擦产热主要来源于轴肩与工件的摩擦,部分来源于搅拌针与工件的摩擦、工件材料的塑变产热。本文采用移动热源法来模拟焊接热源,定义其为“工件轴肩面热源”和“搅拌针体热源”两部分,如图3所示。

图3 焊接热源分布

参考已有文献[1-4],热源功率数值由“修正库伦模型”计算。其中,轴肩产热功率可表示为

(1)

式中:f为作用在材料微元上的作用力;ω为主轴转速;r为微元距离搅拌头中心距离。其中f在不同阶段取值表示为

(2)

式中:f1为加工的初始阶段的滑动摩擦力;f2为材料塑性剪切滑移的最大切应力。To为f1和f2相等时的材料温度。在加工初始阶段,基于经典库伦摩擦模型,如式(3)所示。其中μ参考文献取定值0.35[5],p由机床主轴受力传感器测得。

f1=μ·p

(3)

随着加工区温度的升高,材料屈服强度降低,材料流动性能加大,滑动摩擦逐渐转为黏着状态。此时,摩擦产热取决于材料塑性剪切变形,根据第三强度理论得式(4),其中σs为屈服强度。

f2=0.577σs

(4)

搅拌针产热机理更为复杂,大量已有文献研究可取搅拌针产热为轴肩整体产热的0.25倍[4,6],有:

Qp=0.25Qs

(5)

结合式(1)、式(5)可得:

ks=η·f·ω·r

(6)

kp=Qp/V

(7)

其中:ks为面积分热功率;kp为体积分热功率;η为总体产热效率,取0.85[10];V为搅拌针体积。所得积分功率值ks、kp可直接在ABAQUS商用软件中设置完成。

2.2 边界条件

盒子表面采用对流散热系数模拟热量流散。上表面由气动夹具按压控制,其与夹具的接触面积很小,故可忽略其影响。参考文献[7],取盒盖表面散热系数为200W/(m2K),底板散热系数1000W/(m2K);盒体侧面相对密封取对流散热系数50W/(m2K)。工件初始温度取实验场所内室温20℃,同时忽略工件的热辐射效应。材料热参数与力学性能设置参考相关文献[2]。

2.3 网格模型

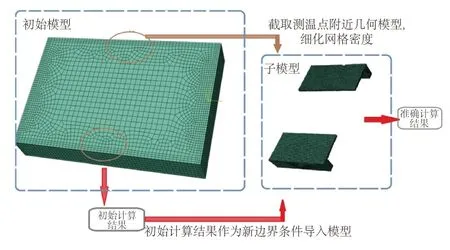

由于本模型轴肩尺寸(4mm)相对于模型较小,为确保计算结果的准确性,焊接焊缝附近应采用网格尺寸为0.25mm的六面体单元进行计算。然而考虑工件整体模型较大,使用传统布种方法,得到初步网格数量为334509,导致实际计算成本过高。本文采用子模型设置方法。先对2mm网格密度模型进行计算,之后将其计算结果作为边界条件,取模型重点研究部分(热电阻测温点区域)作为子模型,细化网格为0.25mm后,再次进行仿真计算,以快速获得准确的计算结果。具体结构流程如图4所示。

图4 子模型仿真方法

3 仿真实验结果

3.1 模型验证

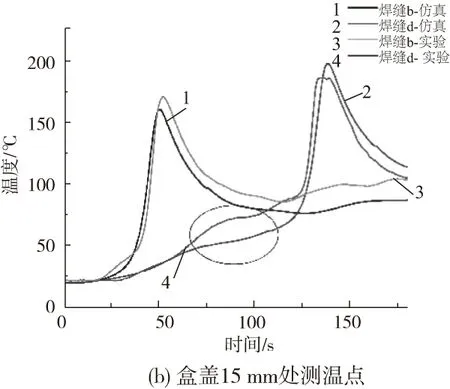

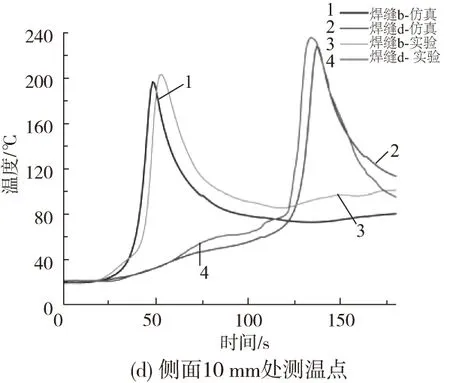

基于上述有限元建模过程,得到搅拌摩擦封装过程中各工况下的热循环曲线,以主轴转速 10000r/min,焊接速度150mm/min为例,其子模型仿真数据与试验测量曲线比较如图5所示,两者具有较好的吻合效果,计算结果较为准确。比较不同测温点热循环曲线可得:

1) 各测温点仿真最大峰值温度与实验误差均保持在10℃以内,其最大误差出现在图5(a)中距焊缝d10mm处测温点(焊缝编号如图2所示),该处仿真温度值大于实验值约8%;

2) 实验与仿真曲线在时间轴上的峰值位置会存在少量偏移,其原因在于机床在转角连接时速度控制较差,与仿真子程序存在差距;

3) 焊缝d处的早期温度数据仿真差距较大,如图5(b)中圆圈所示,最大数值误差约30%。参考已有仿真结果,该数值控制在10%左右较为准确。该误差源于边界散热误差与盒内空气换热效应。

图5 测温点热循环曲线特性

3.2 壳体温度场分布

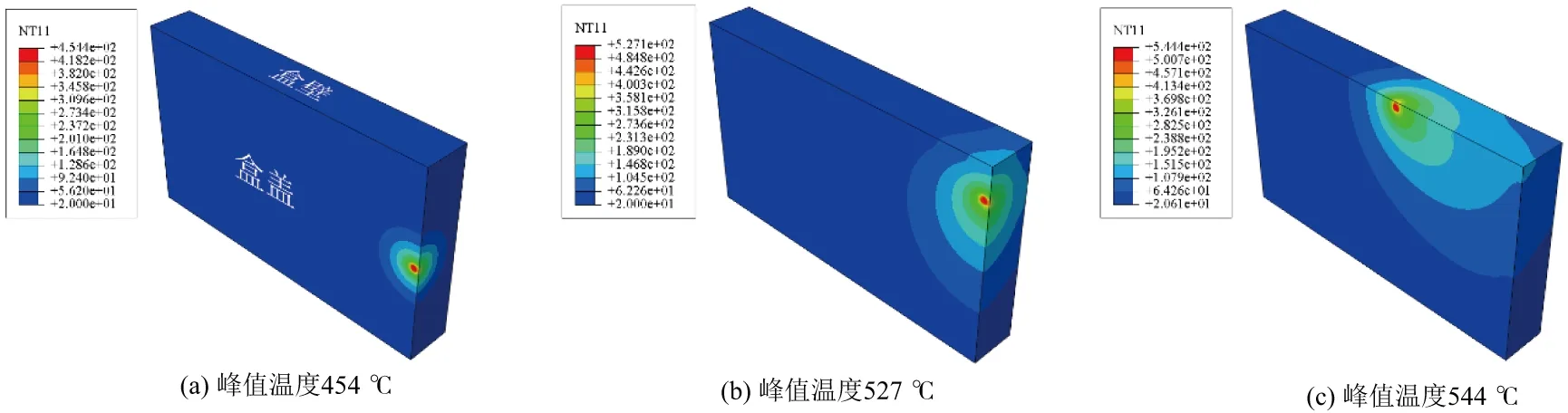

加工参数取转速10000r/min,焊接速度150mm/min时的盒体焊接过程温度场分布如图6所示。由图6可知,盒体封装温度场存在明显的扩散与累积效应,热源峰值在焊接初期快速增长后,热源峰值增长速率趋于稳定。在已有结果上应用子模型计算,减小仿真误差细化后的仿真热源模型如图7所示。由图7(a)可知热源温度场整体仍保持与平板对接搅拌摩擦类似的拖尾椭圆形状[5-7],热源中心最大温度564℃。但不同于已有研究中平板焊接模式的对称[8-9],其左右两侧温度场存在明显的不对称性:图7(b)中所示盒身侧壁的前进侧工件温度明显高于盒盖后退侧温度10℃~20℃,且变化梯度更小,高温占比更高。其原因在于盒盖厚度(2mm)与盒壁厚度(5mm)存在不同,搅拌头的热输入更倾向于朝着热容较大的侧壁方向流动,同时侧壁的对流散热系数亦小于盒盖,故处于前进侧盒壁的峰值温度会大于后进侧上的盒盖。基于以上的温度场分布可知,侧壁近焊缝处固定的电子元件或引脚器件相比盒盖上近焊缝处的器件更易受热致损。

由参考文献[10]可知,不同参数下的激光焊接合金盒体的焊合区温度峰值约为1400℃~1800℃,盒壁温度平均温度约为300℃。虽焊接材料与盒体尺寸存在一定差异,但仍可证明搅拌摩擦焊接下的温度场数值远小于激光焊接,对其内封装器件热损伤更小。

最大值之后随热源离开而下降。在连接过程中,由于盒体散热不足,前道焊缝的热量会传导至下一道焊缝形成预热,所以后续焊缝d的峰值温度明显高于焊缝b的峰值,平均差值约为30℃。

图6 焊接封装温度场分布

图7 搅拌摩擦封装热源模型

4 结语

受限于巨大的计算成本,复杂工况下的搅拌摩擦焊接温度计算一直无法达到较高的精度。在此背景下,本文采用子模型技术,实现了高准确度的封装模型,相关研究结论如下:

1) 对比以往的激光盒体封装,搅拌摩擦连接过程的热输入更稳定,易控制。加工过程中,盒体及内部温升相对较小,焊缝边上平均峰值560℃,不易损害内部精密电子元件。

2) 焊接过程中,盒体表面存在温度的累积效应。已焊接的区域热量会传递到待焊接的区域,形成预热效果,导致后续焊合温度升高。

3) 对比平板搅拌摩擦焊接,盒体封装受几何结构影响,其焊缝两侧温度呈不对称型。位于前进侧的较厚侧壁处温度值更高,平均差值约为15℃。