旋转超声钻削加工的研究现状及发展趋势

2021-02-03张灿祥张卫锋刘致君张福霞

张灿祥,张卫锋,刘致君,张福霞

(1. 青岛科技大学 机电工程学院,山东 青岛 266061; 2. 青岛技师学院,山东 青岛 266061)

0 引言

21世纪以来,随着科技的发展,人类需要更新、更强大和更坚韧的材料来应对航空航天、信息和生命科学等各种领域的挑战。以先进工程陶瓷、光学玻璃及其复合材料为代表的硬脆材料,具有高硬度、高强度、高化学稳定性和高耐磨性等优异的力学、物理和化学性能,其应用前景可观。在对硬脆材料孔的加工研究中,若使用传统的金属钻孔切削方法加工,将会出现较大的切削力,刀具磨损严重,难以保证孔的精度和表面质量,并且加工效率低。同时,由于材料的低断裂性,在孔加工的开始和结束位置容易出现材料断裂破坏、边缘碎裂等问题而造成加工失败。这些问题限制了硬脆材料的工程应用。

1 旋转超声钻削加工的研究进展

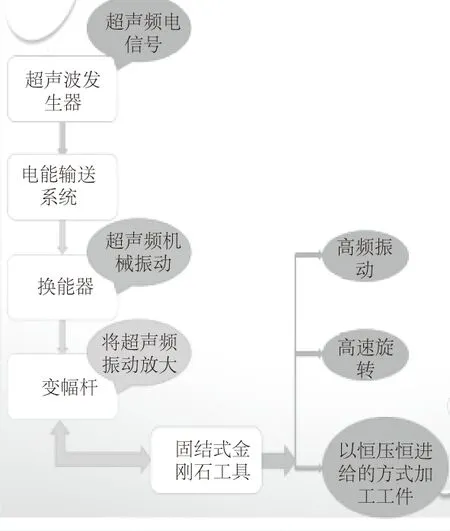

在过去的20年中,已经引入了各种传统和新颖的方法对硬脆材料进行钻孔加工,包括旋转超声加工、研磨加工、电火花加工、激光加工、磨料水射流加工、电子束加工等多种加工方法[1]。其中,旋转超声钻削加工已经成为一种有效的特种加工孔的方法,它结合了金刚石磨削和超声波加工的材料去除机制,其工作原理如图1所示。

图1 旋转超声钻削加工工作原理

起初,英国在学术界发表了一些有关旋转超声钻削基础研究成果;苏联的莫斯科航空研究所研究了旋转超声钻削加工,其研究成果具有一定的实际应用价值;美国伊利诺依大学也对旋转超声钻削展开了研究;日本通过理论和试验的形式研究了旋转超声钻削加工中加工参数的影响;我国对旋转超声钻削的研究始于20世纪80年代,清华大学、哈尔滨工业大学、东北大学、华侨大学、北京航空航天大学等高校研究了旋转超声钻削加工[1]。CAO X Y等通过开展旋转超声恒进给率钻削硬脆材料的试验,研究了进给速度超声功率、主轴转速等参数对切削力以及加工孔崩边尺寸的影响[2]。在CONG W L等人的研究中,选择旋转超声钻削加工与传统加工做对比试验,得出旋转超声钻削加工改善了孔的表面质量,可获得更高的材料去除率、低的切削力和低的工具磨损以及在减少边缘碎裂方面发挥了巨大作用[3]。

2 旋转超声钻削加工材料去除机理的研究进展

2.1 加工机理

旋转超声钻削加工要想实现低成本、高效率的加工,需理解和优化加工过程,势必要对材料去除机理进行定性和定量的研究,而如何全面而有效地获取材料旋转超声加工成型的相关信息是旋转超声钻削加工过程中材料去除机理研究的关键所在。

在最初的研究中,MARKOV I等人认为微观和宏观裂纹以及裂纹延伸到一定深度导致了材料的断裂,得出由于被加工表面微小裂纹的交织成网和表面撕扯,使得旋转超声钻削中存在一个被加工材料的脆性断裂特别强烈的过程[4-5];PRABHAKAR D等人通过试验的形式,肯定了MARKOV I等人的观点[6];后来,KUBOTA M等人在对旋转超声钻削材料去除率的研究中,得出材料是以“贝壳”状碎片形式去除[7]。众所周知,在旋转超声钻削加工中,很难观察到工件的加工面及切削过程,这就使得其加工机理的研究受到阻碍。于是,1995年,PEI Z J等人首次提出利用旋转超声端面铣削加工机理来验证旋转超声钻削的加工机理,得出材料的去除机理包括脆性去除和塑性去除的结论[8]。

近年来,对于加工机理的研究并未停滞,出现了很多的方法,如划痕试验、压痕试验、观察入孔崩边、表面形貌、有限元仿真分析等[9-12]。其中有限元仿真分析越来越受到欢迎。1996年,CAMACHO G T等人提出了关于脆性材料断裂的拉格朗日有限元思想,建立了粘结定律断裂模型(cohesive-law fracture model)来预测材料中沿任意路径的裂纹[13];2006年,KAREDLA R S等人对粘结定律模型进行了修改,采用在断裂机制的基础上增加单位体积内流入外界能量的函数,其仿真结果证实了试验观测结果[14];2007年,朱文博利用有限元分析软件ABAQUS对陶瓷材料磨粒冲击过程中的脆性断裂进行仿真分析[15];田传鑫基于ANSYS/LS-DYNA有限元仿真平台对石英玻璃旋转超声铣削过程进行了建模以及仿真实验,研究了金刚石刀具高频往复冲击时复合作用引起的裂纹萌生与扩展,阐明了材料去除机理[16]。

2.2 材料去除率理论模型

通过材料去除率理论模型可以实现参数优化、过程仿真以及加工性能预测等功能,所以其研究成果直接制约整个加工过程的质量。而理论模型的研究始于20世纪末。1993年,基于脆性断裂的去除模式,PRABHAKAR D等人首次推导出旋转超声钻削材料去除率理论模型[17]。

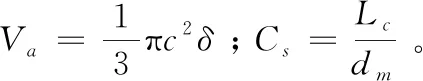

MRR=NfVaCs

(1)

此模型假设所有磨粒都参与切削,但是考虑到实际加工时,只有部分磨粒参与切削,所以,材料去除率与实际去除率数值上产生误差。

1995年,基于脆性断裂去除模式,PEI Z J等人推导出另一个旋转超声钻削材料去除率理论模型[18]。

(2)

式中:K是工件断裂体积与单颗金刚石磨粒压入体积的比例;

该模型有一定的局限性,只能用来预测某种工件材料和一套过程参数的材料去除率,比例参数K必须通过做一组试验来确定。

而后PEI Z J等人对于理论模型继续研究,在1998年,首次基于塑性去除模式推导出旋转超声钻削材料去除率理论模型[19]。

磨粒扫描包络面通过以下方程得出:

(3)

压痕深度与过程参数以及工件性质之间的关系如下:

(4)

其中σcw是工件的工作强度。

该模型存在一个很大的局限性就是只能适用于很小的工作压力范围。另外,公式复杂,计算困难。

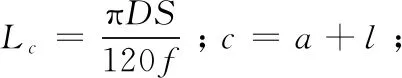

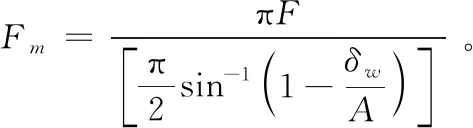

在国内,华侨大学研究者进行了旋转超声钻削先进陶瓷的研究,分别基于脆性断裂和塑性变形两种材料去除机理,建立了简单实用的旋转超声钻削材料去除率理论模型[20],分别如式(5)、式(6)所示,并且采用实验数据验证了该理论模型的有效性,理论模型如下所示:

(5)

(6)

另外,基于当前研究认为的旋转超声加工材料去除机理以及以磨粒对工件的直接锤击和磨粒对工件冲击的基础,扬州大学研究者建立了旋转超声加工材料去除率理论模型[21]:

(7)

3 旋转超声钻削加工工艺特性的研究进展

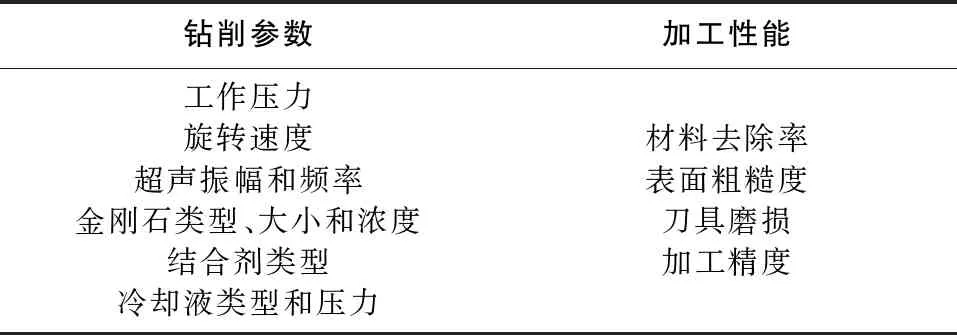

国内外研究者在对旋转超声钻削加工工艺特性的研究中,得出旋转超声钻削加工的显著优势,如提高材料去除率以及孔的加工精度和表面质量、减小切削力和刀具磨损等。在对旋转超声钻削参数和材料加工性能(表1)的研究中,切削力、刀具磨损以及孔的加工质量往往是研究者们重点关注的问题[1],以下将对这3个方面进行重要阐述。

表1 旋转超声钻削加工性能的影响

3.1 切削力

在对切削力的研究过程中得出切削力随着主轴转速和超声功率的增加而降低,随着进给速度的增加而增加[22];通过对旋转超声钻削加工与麻花钻加工、传统磨削加工分别做对比实验,得出旋转超声加工可以获得更小的切削力[23]。各参数对切削力的影响顺序为:进给速度>刀具转速>磨粒大小>振幅>磨粒浓度,并且切削力与振幅、刀具转速、磨粒大小成反比,与进给速度和磨粒浓度成正比[24]。

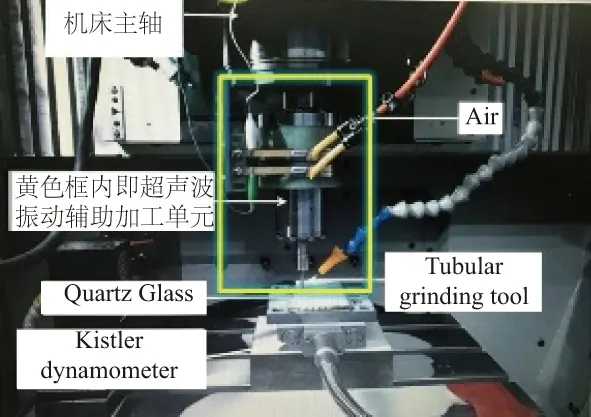

青岛科技大学研究者对脆性材料进行了旋转超声钻削加工的试验研究,设备原型机如图2所示,该设备的供电方式采用滑环式接触式供电,BT标准接头。

图2 旋转超声加工设备

如图3所示,可以得出在相同的加工条件下,旋转超声加工可大幅降低加工过程中的切削力(如图3所示切削力可降低53%)。

图3 旋转超声加工与普通加工对切削力影响的对比图

3.2 刀具磨损

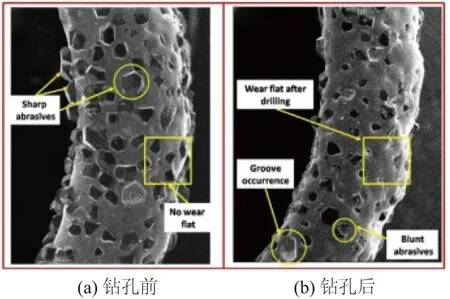

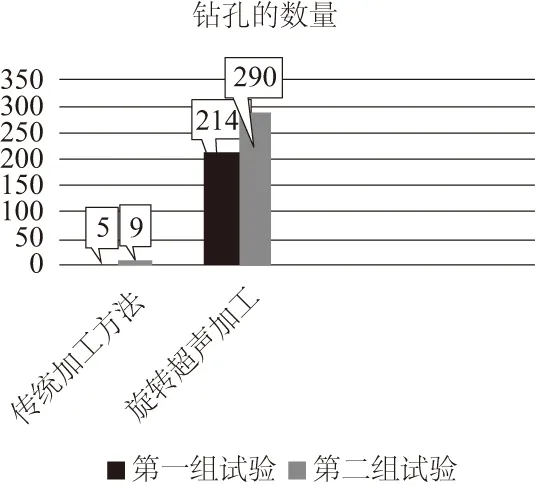

在旋转超声钻削加工中,刀具的磨损是不可避免的(图4),而减小刀具磨损,延长刀具寿命是国内外研究者一直以来特别重视的问题[25]。大量的研究从刀具的形状和尺寸、刀具表面形貌、切削力、钻孔个数等方面来研究刀具的磨损程度[1]。其中,在对钢化玻璃进行钻孔研究的试验中,选择传统加工方法和旋转超声加工方法进行对比试验(图5),在相同的加工条件下,选用相同的刀具,旋转超声加工孔的数量将远远超过传统加工,说明旋转超声加工可有效地提高刀具的使用寿命。

图4 使用30倍放大率的显微图像检测刀具磨损[25]

图5 旋转超声加工与传统加工孔个数的对比图

在对旋转超声钻削加工工具磨损的早期研究中,研究者通过引入工具磨损比qv研究旋转超声钻削中振动振幅对工具磨损的影响,得出qv随振动振幅的增加,先降低然后再增加[26]。华侨大学首次研究了旋转超声钻削工具磨损机理,利用数字显微镜,观察旋转超声钻削先进陶瓷中的金刚石工具端面、侧面和拐角的表面形貌变化过程,定性地研究了旋转超声钻削中的工具磨损机理,填补了工具磨损机理的研究空白[20]。

纵观近几年的研究,刀具磨损始终是重中之重。中科院研究了高频振动对BK7旋转超声加工中刀具磨损的影响,研究发现叠加超声振动可以延长刀具的寿命[27];西南交通大学对钛合金旋转超声加工中刀具的磨损进行了研究,搭建了刀具的长度磨损实验预测模型,得出刀具磨损与磨料浓度、进给速度和谐振频率成正比,与主轴转速、磨料粒度成反比[28]。总而言之,若想延长刀具寿命,则需减小刀具转速和进给速度,增加磨粒和黏合剂的结合强度以及冷却液流速。

3.3 加工质量

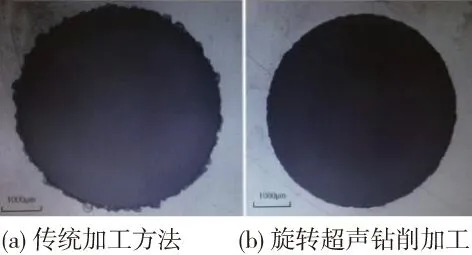

在孔的加工过程中,表面粗糙度、分层、边缘破损等始终是研究者们关注较多的问题。对于大多数硬脆材料来说,旋转超声钻削加工凭借其特有的优势,获得了更好的孔加工质量。通过对石英玻璃钻孔进行研究,选用旋转超声钻削加工和传统加工方法作对比试验,如图6所示,得出在相同的加工条件下,旋转超声加工可有效提高加工质量。

图6 传统加工方法与旋转超声钻削加工对比

在对边缘破损的研究中,清华大学WANG J J等人基于脆性材料断裂力学理论,提出了一种通过减小裂纹尺寸来减小边缘破损的新的边缘切削机制[29];另外,WANG J J等人在对C/SiC复合材料钻孔引起边缘破损的研究中,开发了一种新型复合阶梯锥形金刚石钻头,验证了复合钻的有效性[30];FENG P F等人实验研究了C/SiC复合材料旋转超声加工过程中因钻孔而产生的孔出口撕裂缺陷,得出旋转超声钻削加工能降低孔出口撕裂缺陷、降低切削力;增大主轴转速和超声幅值或减小进给速度有助于进一步降低孔出口撕裂系数[31];印度研究者通过对先进陶瓷的实验研究,论证了断裂的机理和支撑长度对边缘破损的影响[32]。

在对表面粗糙度的研究中,印度研究者基于BK7这种硬脆材料,进行了旋转超声钻孔表面粗糙度回归分析及微观结构研究,以表面粗糙度为钻孔质量的主要指标之一,采用响应面法,得出增加主轴转速和超声功率、减小进给速度可以得到更好的钻孔质量[33]。

另外,对于表面粗糙度的评估方法研究中,评估方法基本上可以分为两种:轮廓法(2D评估法)和面额法(3D评估法)。TEICHER U等人使用触觉轮廓法得出的表面粗糙度参数度,为碳纤维增强塑料机械加工表面的可测量性提出了建议[34];但是在近期的研究中,由于二维评估法存在会丢失一些空间重要信息的缺陷,所以三维评估法成为了研究的热门,WANG C等人比较了用面积参数识别表面特征中异常值的方法,此外,还提出了评价表面质量的新参数[35];北京航空航天大学对于旋转超声加工CFRP复合材料的表面粗糙度进行评估,基于采样阵列的新颖评估方法,使用高斯函数的平均值和标准偏差来评估加工表面的表面质量。该研究为复合材料的表面质量评估奠定了基础,并在精密制造业中得到了应用[36]。

4 旋转超声钻削加工研究展望

对于旋转超声钻削加工技术的研究,国内外研究者已经取得丰硕的成果,但是,随着新材料的不断更新、孔加工精度以及表面质量要求的不断提高,仍有很多问题需要探讨和解决,应在如下几方面开展研究。

1) 在碳纤维等复合材料旋转超声钻削加工中,其材料去除机理与加工工艺并不完全相同,为解决复合材料旋转超声钻削加工高效精密低损伤问题,需进一步研究不同复合材料各组成特性及理论,分析旋转超声钻削加工损伤形成机理。

2) 旋转超声钻削加工过程中振动稳定性对于其加工的有效性起到至关重要的作用,所以,解决工艺过程中超声振幅控制稳定性问题,将是未来一个大方向。

3) 对于旋转超声加工设备的研究,将会是朝着研制高转速、高振幅稳定性的大功率旋转超声加工装备方面发展,其核心是基于压电陶瓷无接触供电稳定性问题和超磁致伸缩材料换能器的研究,这将会是实现旋转超声更广的应用范围、更高的材料去除效率以及更好的表面加工质量的一个重要的研究方向。

4) 进一步加强对仿真技术的应用和研究,完善并优化旋转超声钻削加工数学模型,实现对加工机理及材料特性更深入的研究。

5) 针对刀具容易磨损及寿命等问题,对旋转超声微细加工刀具技术进行系统的深入研究,尤其是在超大单晶金刚石刀具应用方面,开发基于超大单晶金刚石刀具的椭圆振动切削加工技术,以实现大型模具钢光学模具的超精密切削加工技术。