单颗CBN磨粒微切削硬质合金YG8磨损研究

2021-02-03陈凯杨长勇高绍武丁文锋祝丞

陈凯,杨长勇,高绍武,丁文锋,祝丞

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

航空发动机燃油喷口是航空发动机的重要部件之一。喷口的作用是将液体燃料雾化成小液滴,提高液体燃料的燃烧性能[1]。针对喷口的精密加工,可考虑采用铰珩工艺。铰珩加工是磨粒加工的一种,可获得极高的尺寸一致性、形状精度(圆柱度可达0.5μm)和表面质量,已广泛应用于液压领域精密孔的加工中。然而,喷口等微小孔加工用的铰珩工具直径小、长径比大,刚度差,若采用金刚石滚轮或碟轮修整[2-3],工具单边受力易引起变形,无法保障其修整精度。因此,一般采用工具来加工高硬度工件,从而实现铰珩工具的修整,这也是目前较为可行的柔性铰珩工具精密修整方法。然而,目前有关微小孔铰珩工具表面上磨粒的形貌演变鲜有报道,切削参数对于磨粒磨损量的影响趋势也尚未明确,这也是本文需解决的问题。

随着计算机技术的迅速发展,有限元仿真逐步应用于金属切削机理的研究中。由于磨粒的磨损涉及材料的变形和破碎,若是采用有限元网格法则会造成网格单元畸变,很可能导致计算终止;而采用光滑粒子流体动力学法(SPH),则能够应对磨粒的大变形问题,因为其依赖离散的携带材料属性的粒子进行数值模拟,且在单颗磨粒切削机理和切削力的研究中已得到广泛应用[4-5]。

因此,本文采用SPH法建立单颗磨粒切削仿真模型,并进行试验验证,以研究CBN磨粒微切削高硬度工件YG8时的磨损特性,为铰珩工具的修整研究奠定基础。

1 仿真模型建立

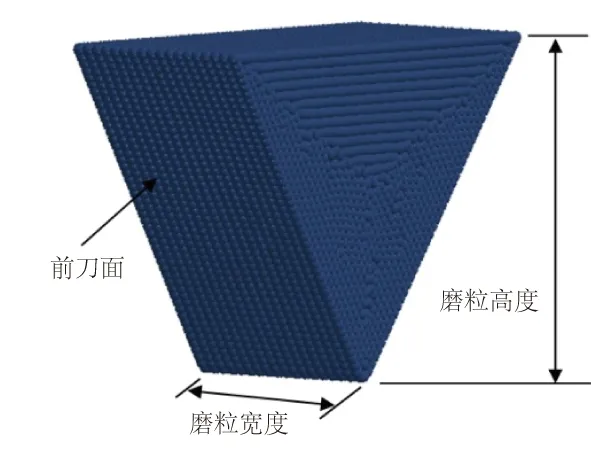

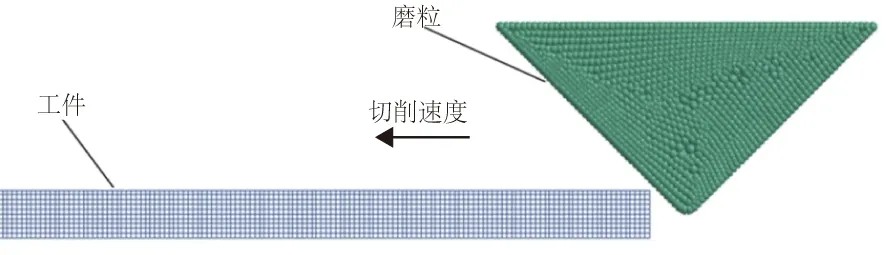

在建模仿真时,若是将被加工内孔沿某一母线展开,则能够将磨粒的旋转运动转化为直线运动。通常情况下,使用SPH法建模时都将工件设置成SPH粒子,采用有限元网格对铰珩工具进行建模;本文反其道而行之,铰珩工具由SPH粒子进行填充,而工件采用网格进行划分。建立如图1所示的单颗CBN磨粒几何模型[6],其中:磨粒的高度为20 μm;钝圆半径为1μm[7];前角为-45°。单颗CBN磨粒微切削YG8的切削仿真模型如图2所示,磨粒由SPH粒子进行填充。

图1 磨粒几何模型

图2 单颗CBN磨粒微切削仿真模型

2 试验验证

针对建立的仿真模型,开展了对单颗磨粒微切削的试验验证。其试验装置如图3所示,单颗CBN磨粒粒度代号40/45,用Ag-Cu-Ti钎料,炉中焊于45钢材料基体上,制备单颗磨粒工具,固定于夹具之上,并且使用KISTLER 9272测力仪进行对刀。工件为直径φ8mm的硬质合金YG8,作旋转和进给运动。

图3 单颗磨粒微切削试验装置

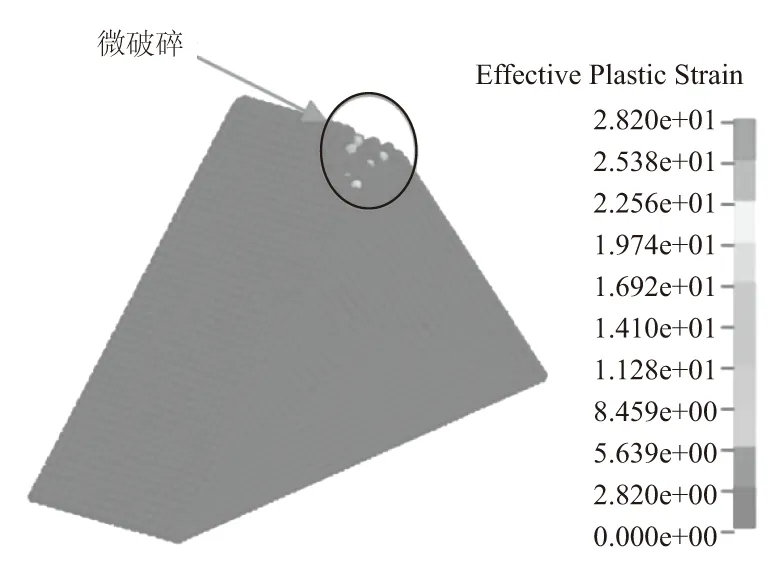

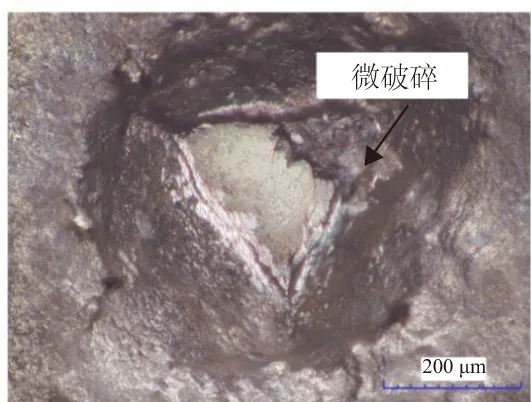

CBN磨粒在切削速度0.2m/s、切削深度1μm、切削宽度3μm时,磨粒最终的形貌如图4所示。可以看出:磨粒在切削刃处应变较大,导致其发生微破碎。此外,磨粒在相同的工艺参数下,磨粒的实际磨损形貌如图5所示。试验结果表明:CBN磨粒在微切削硬质合金YG8时,其切削刃处出现明显的微破碎磨损;而在试验中的磨损面积较仿真更大,这是由于试验中的单次切深为1μm,进行多次径向进给才能去除一定体积的工件材料;当累积进给量增大时,磨粒与工件的接触面积增大,也就造成了磨损区域面积的增大。然而,从磨粒磨损形式的角度看,依旧可以说明其发生了微破碎磨损,即实现了对仿真模型的验证。

图4 仿真中的磨粒磨损形貌

图5 试验中的磨粒磨损形貌

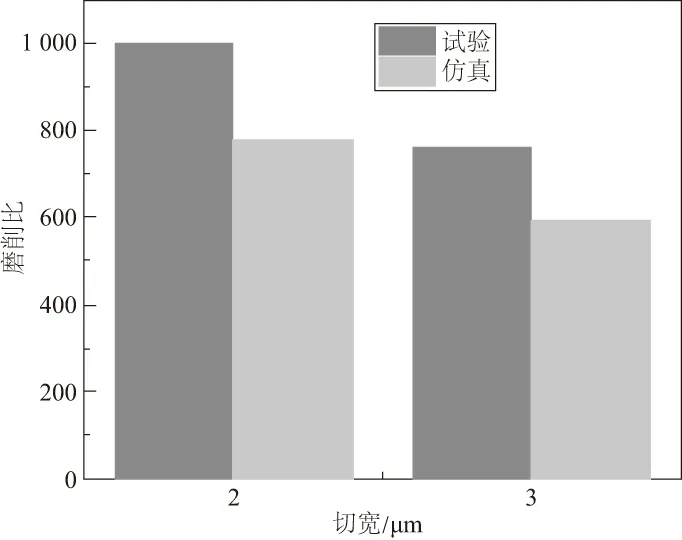

此外,磨削比是评价砂轮磨削性能的重要指标,能够反映出砂轮的耐磨性。本文定义磨削比为磨粒去除的工件材料体积与磨粒磨损体积的比值,用来表征单颗磨粒的耐磨性。仿真与试验的磨削比对比如图6所示:切宽为2μm时,试验中计算的磨削比为1007,仿真的结果为774,误差为23.1%;增大切宽到3μm时,磨粒的切削截面积增大,磨损量增大,试验的磨削比降到757,仿真的结果为589,降低了22.2%。这在一定程度上说明了仿真结果的可靠性。

图6 仿真与试验磨削比对比

3 仿真结果及分析

3.1 CBN磨粒的形貌演变

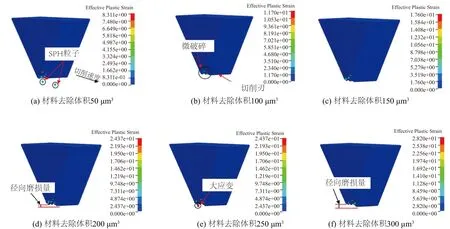

CBN磨粒在切削速度为0.8m/s、切削深度为2μm、切削宽度为2μm时,磨粒的形貌演变过程如图7所示。当累积材料去除体积为50 μm3时,有SPH粒子掉落,磨粒开始出现微破碎(图7(a));随着累积材料去除体积增大,磨粒不断发生微破碎磨损,切削刃处形貌逐渐发生细微改变(图7(b)、图7(c));当累积材料去除体积为200 μm3时,磨粒的径向磨损量显著(图7(d));当累积材料去除体积从250μm3增加到300 μm3时,磨粒磨损体积持续增大,磨粒出现大应变,其径向磨损量也增大(图7(e)、图7(f))。因此,在整个微切削过程中,随着累积材料去除体积的增大,磨粒的磨损体积和径向磨损量也随之增大。

图7 CBN磨粒形貌演变

3.2 磨粒的磨损速率

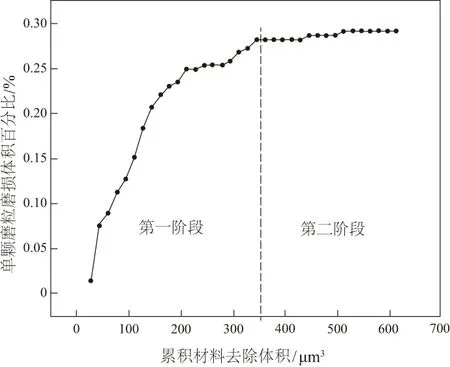

为进一步研究磨粒的磨损速率,分析了仿真中单颗磨粒磨损体积的变化情况,在切削速度为0.8m/s、切削深度为2μm、切削宽度为2μm时,相对磨损量随切削时间的变化趋势如图8所示,其中磨粒的相对磨损量即磨粒磨损体积的百分比。可以看出:当累积材料去除体积在0~350 μm3时,磨损曲线的斜率较大,表明磨粒在第一阶段的磨损速率较快;当累积材料去除体积在350~630 μm3时,磨粒的磨损曲线斜率也较为平缓,即磨粒在第二阶段中磨损速率很慢。

在第一阶段中:一方面磨粒对工件进行了冲击;另一方面磨粒自身的缺陷(空位、位错),致使其在切削过程中容易发生破碎,因此磨损速率较快。而磨粒在历经第一阶段的磨损后,其结构更为稳定,持续的微破碎导致磨粒的径向磨损量不断增大,在微切削的工况下,磨粒的实际切深减小。因此在第二阶段,磨粒呈现出较慢的磨损趋势。

图8 累积材料去除体积对磨粒相对磨损量的影响

3.3 切削参数对CBN磨粒相对磨损量的影响

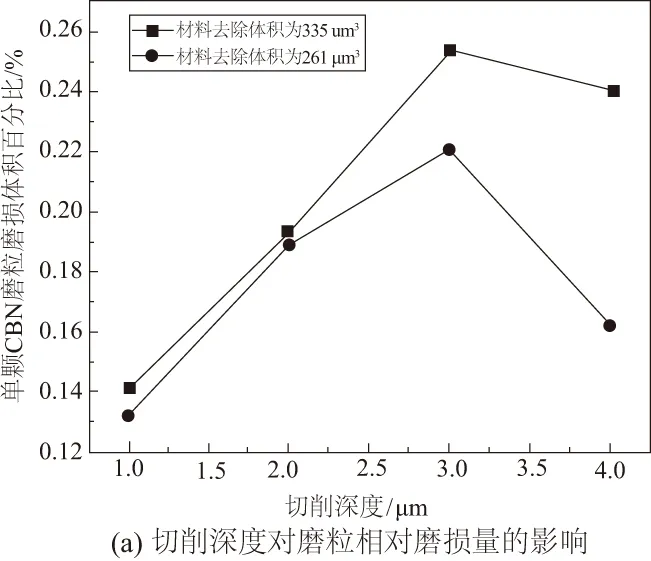

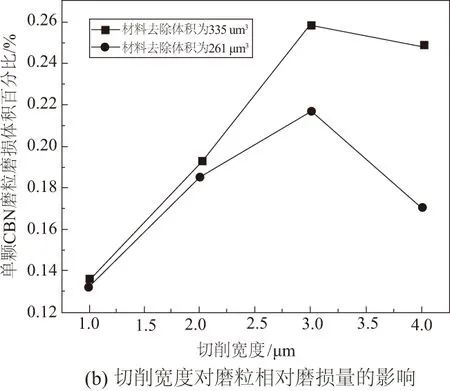

图9给出了材料去除体积为335μm3和261μm3时磨粒相对磨损量随切削深度和宽度变化的曲线。由图9(a)可知:材料去除体积为335μm3,切削深度在1.0~3.0 μm变化时,切削深度增大,磨粒的相对磨损量从0.141%增大到0.254%;而当切削深度为4.0 μm时,相对磨损量反而会减小到0.24%;材料去除体积为261μm3时的相对磨损量变化情况与335μm3时的相似。此外,切削宽度对磨粒的相对磨损量影响也是如此。这是因为:伴随着切削深度或切削宽度增加,磨粒的切削截面积增大,切削力增大,导致磨粒的相对磨损量增大;然而在相同的材料去除体积下,切削截面积的增大,导致磨粒的切削行程减少。所以,当切削深度或切削宽度增大时,磨粒的相对磨损量呈现先增大后减小的趋势,即切削力和切削行程相继对磨粒的相对磨损量起主导作用。

图9 切削参数对磨粒相对磨损量的影响

4 结语

文中建立了基于SPH法的单颗CBN磨粒微切削硬质合金YG8的仿真模型,并通过其SPH粒子的掉落定量表征磨粒的磨损量,还对模型进行了试验验证,得出如下结论:

1) CBN磨粒微切削硬质合金YG8时,磨粒在切削刃处的大应变导致其磨损,磨损形式主要为微破碎;随着累积材料去除体积的增大,磨粒的相对磨损量随之增大,且磨损速率先快后慢。

2) 在相同的累积材料去除体积下,随着切削宽度和切削深度增加,由于切削力和切削行程相继起主导作用,磨粒的相对磨损量呈现先增大后减小的变化趋势。