乙烷脉动热管的CFD数值模拟研究及实验对比

2021-02-02陈贝贝

陈贝贝,陈 曦,邵 帅,林 毅

(上海理工大学制冷及低温研究所,上海 200093)

0 引言

脉动热管是一种新型的高效被动传热装置,由日本学者Akachi[1]提出,近年来得到了国内外相关学者和研究机构的广泛关注。尤其是步入21世纪以来,脉动热管在电子设备[2−3]、空调[4]、太阳能集热[5]等领域不断得到应用。脉动热管相较于其他的传热装置,有着诸多的优点,如传热效率高[6−7]、结构紧凑[8−9]等。由于流体动力学与热力学特性的复杂耦合,脉动热管的运行机制尚未得到充分的解释,目前众多学者正尝试利用数值模拟的方法来揭示脉动热管内部的流动和传热现象。

Suresh等[10]对充液率为60%的以甲醇为工质的脉动热管进行了数值模拟分析。模拟结果显示,当脉动热管稳定运行时,管内出现了气液塞的形成过程。热管中液态甲醇和气态甲醇的体积分数的变化反映了管内流体的流动模式。薛志虎等[11]建立了以水为工质的脉动热管稳态运行机制的物理和数学模型,针对脉动热管中的实际流动状态,改进了模型中的流动机制和毛细滞后阻力机制。结果显示,脉动热管处于稳定运行时,加热功率、充液率、管径和加热段出口温度等工作参数对热管的流动和传热特性影响显著;对管内流动和传热特性起主要作用的是热驱动力和摩擦阻力,毛细阻力和重力的影响较小。刘建红等[12]选用59.82%的无水乙醇,采用Mixture model和Euler model对脉动热管的传热传质进行数值模拟,研究发现Mixture model能更好地模拟脉动热管内气化−冷凝过程。邵帅等[13]在液氮温区对6个弯头的脉动热管的充液率和加热功率进行了数值研究。在较低加热功率时,脉动热管的热阻随充液率的增加而减少,在较高加热功率时,脉动热管的热阻随充液率的增加无明显变化。唐恺等[14]对液氦温区下的脉动热管进行了模拟,发现管内工质温度会随时间发生周期性的脉动,且蒸发段温度波动和冷凝段温度波动相差180°左右,而绝热段温度波动更接近蒸发段。

目前对脉动热管的研究主要集中在常温区(273 K以上)和液氦温区(4.5 K)[15]。尽管脉动热管在细胞冷冻、食品冷藏等中低温领域有广阔的应用前景,但是对其在该温区的流动和传热特性的研究较少。本文采用乙烷为工质,建立脉动热管的三维数值模型,研究脉动热管在中低温区管内工质流动形态的演变及气液塞的工作过程,以期对脉动热管在中低温区的研究及应用提供一定参考。

1 模型的建立

1.1 物理模型

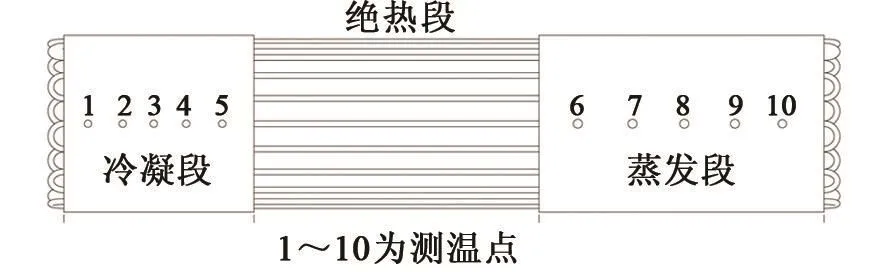

数值模拟所用的物理模型以实验所用的脉动热管为基础,如图1所示。模型内径为2 mm,外径为3 mm,弯头处弯曲半径为6 mm,热管材料为紫铜,充注工质为乙烷,充液率为30%。冷凝段、绝热段和蒸发段的长度分别为100 mm、150 mm、150 mm。

1.2 控制方程

控制方程可以分为守恒型控制方程和非守恒型控制方程。守恒型控制方程可以更好地体现物理量守恒的性质,以下给出三维、瞬态、可压缩、牛顿流体的流动与传热问题的守恒型控制方程。

图1 乙烷脉动热管物理模型Fig.1 model of ethane pulsating heat pipe

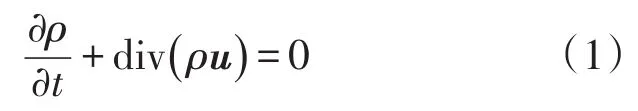

连续性方程:

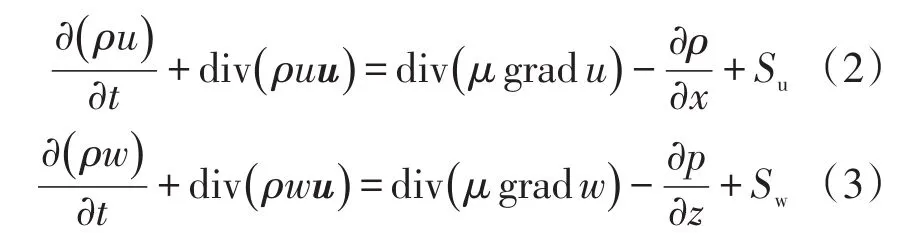

X、Y、Z动量方程:

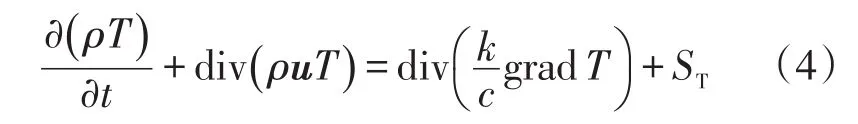

能量方程:

状态方程:

式中:ρ为工质密度;u、v、w为物质速度;t为时间;S为工质的源项;μ为动力黏度;k为流体的传热系数;c为比热容;p为压力;T为温度。

1.3 网格划分及数值模拟

合适的网格数量和质量是保证脉动热管数值模拟准确的基础。采用Hypermesh软件对图2所示的模型进行网格划分,网格类型采用结构化网格。

图2 脉动热管网格示意图Fig.2 Schematic diagram of pulsating heat pipe

由于蒸发段和冷凝段上铜环的存在是为了使两端受热和受冷均匀,因此用前处理软件Hypermesh对脉动热管进行几何清理,将铜环简化。为保证实验和模拟的可对比性,数值模拟时可以直接将两端设置为均匀加热和冷却工况。其中蒸发端和冷凝端均采用与绝热段相同的热管结构,对于数值模拟中的不确定性,进行了网格无关性验证。结果表明,网格数量对于模拟结果的影响较小,仅为3%左右。最终采用的网格数量为682 412,网格质量高于0.52。图2为热管横截面处和弯头处的网格示意图。

模拟的温度为−50℃。首先将边界条件设置为蒸发段和冷凝段均采用恒热流密度的形式,加热功率为5 W、10 W、20 W时,蒸发段和冷凝段热流密度 分 别 为 265 W∕m2、530 W∕m2、1 060 W∕m2和397.8 W∕m2、795.8 W∕m2、1591.6 W∕m2,弯头处和绝热段热流密度始终为0。工质乙烷的物性参数由EES软件编程计算得出,并拟合了各参数曲线的多项式,在Fluent材料定义时输入多项式。模拟采用瞬态时间方案,并在VOF模型中勾选implicit body force选项和source term选项。在进行数值求解过程中,压力场和速度场采用了偏度校准和临近校准的PISO方法。计算网格节点上的动量方程和能量方程均采用second order upwind的离散格式,压力项采用PRESTO离散格式,其余的都采用first order upwind格式。松弛因子初始值分别为:Pressure,0.3、Density,0.7、Body Forces,0.7、Momentum,0.4、Vaporization Mass,0.8。模拟测试结果显示,采用该初始值的松弛因子可以获得收敛的结果。

2 结果与讨论

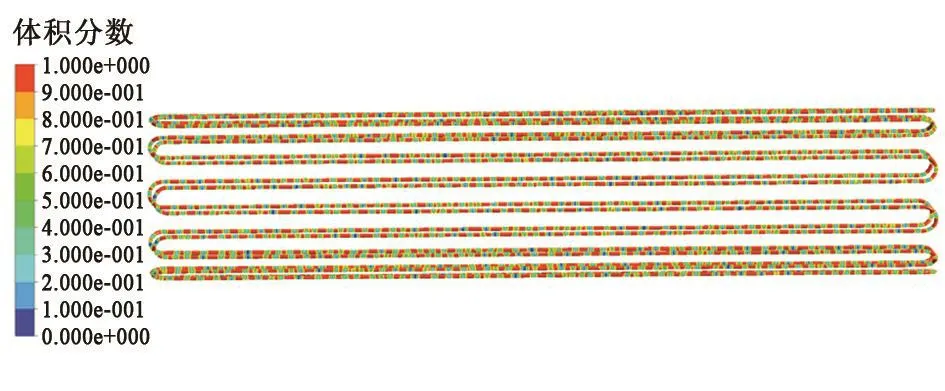

2.1 初始气液分布

首先模拟30%充液率下、乙烷脉动热管处于绝热状态时,管内气液相的随机分布状态。此时脉动热管的倾角为90°。图3为未输入热量即加热功率为0时,脉动热管在2 s时自发形成的随机气液分布状态图。图中红色的为气相,绿色的为液相。由于热管两端没有热量和冷量的输入,管内的两相工质在表面张力、动力黏度和重力等的作用下逐渐分离,管内小气泡发生聚合,形成相间的气泡和液柱,管内壁面被一层较薄的液膜覆盖。如图3所示,气相和液相的分界面总是向着使得表面自由能最低的状态流动,并在表面张力的作用下推动工质流动,气相和液相工质在各自内聚力的作用下很快发生聚合,并最终形成随机的气液相间的均匀分布(即表面自由能最低的状态)。需要注意的是,管内气液随机分布的最终状态不是固定的,对脉动热管的运行无影响。

图3 脉动热管内初始气液分布图Fig.3 Initial vapor-liquid distribution in pulsating heat pipe

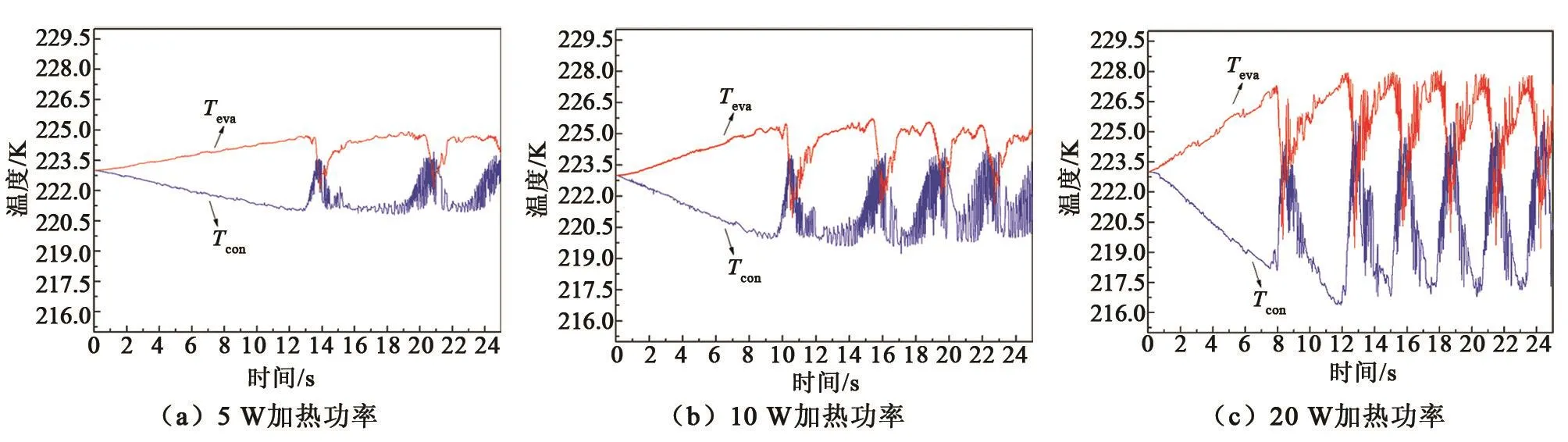

2.2 加热功率对脉动热管启动过程的影响

图4给出了在不同加热功率下,脉动热管启动过程中蒸发端和冷凝端的温度波动。图中Teva为蒸发段的平均温度,Tcon为冷凝段的平均温度。当加热功率为5 W时,脉动热管蒸发段的热流密度低,产生的气泡较少,在初始阶段难以形成足够的驱动力驱动工质在管内流动。随着蒸发段管内气泡的逐渐生成,小的气泡聚合在一起形成大的气泡。蒸发端和冷凝端两端的热力不平衡增大,直至到达某一临界点(图4(a)中约第14 s时),工质在驱动力的作用下开始流动,两端的温差迅速减小。由于热流密度较低,使得启动阶段工质流动速度缓慢,温度完成一个周期的波动所需时间较长,幅度很小。对比图4(b)和(c),当加热功率分别增至10 W和20 W时,相比于5 W加热功率,脉动热管在启动阶段时完成一个周期的温度波动所需的时间变短。这是由于热管内蒸发段的工质沸腾导致气泡生成的速率加快,两端能够在较短的时间内完成脉动热管启动所需的热力不平衡。因此,脉动热管的启动时间随着加热功率的增大而减小。

2.3 稳定工况下的两相流动

图5为脉动热管在加热功率为20 W时,稳定运行工况下的气液两相体积分数云图。与图3不同,在蒸发段有热量输入的情况下,脉动热管蒸发端不断地有气泡生成,使得蒸发端的气塞较长,如图5(a)所示。同时冷凝端冷量的导入使得气泡不断坍缩,脉动热管内部的热力不平衡导致的压力差推动气液两相工质发生振荡流动。

图4 不同加热功率下启动过程的温度波动图Fig.4 Start-up process with different heat loads

图5 加热功率20 W下气液两相工质稳定运行阶段体积分数分布Fig.5 Volume fraction distribution diagram of working fluid in stable operation at heat load of 20 W

图5(b)为脉动热管内气液两相工质流动的局部放大图,从管内的流型分布可知,此时流型主要为柱塞流。泡状流一般主要存在于蒸发段的入口区域和上升到冷凝段的过程中。在蒸发段的入口区域,热管内壁面发生沸腾产生大量零散分布的气泡,并在流动过程中迅速聚合形成一定水力直径的大气泡,气泡又在随后的加热流动过程中不断合并形成气柱,该过程伴随着泡状流和柱塞流的演变。然而,由于此过程中加热功率较小,工质并不总是沿着一个方向流动,可能会出现流动方向发生改变的情况。

2.4 稳定运行工况下的温度波动

图6为不同加热功率下脉动热管稳定运行时的温度波动情况。可以看出,当加热功率从5 W增大至20 W的过程中,冷凝段和蒸发段的温度波动先后经历了较小振荡、低幅高频和高幅低频的模式转变。当加热功率为5 W时,温度波动很小,热管内部气泡生成的速率较慢,流动形式以泡状流为主。随着加热功率的增大,管内工质流速较快,蒸发段内壁面气泡生成速率较快,使换热得到加强,此时的温度波动呈现出很强的周期性特点。

图6 不同功率稳定工况下的温度波动图Fig.6 Temperature fluctuation under different heat loads

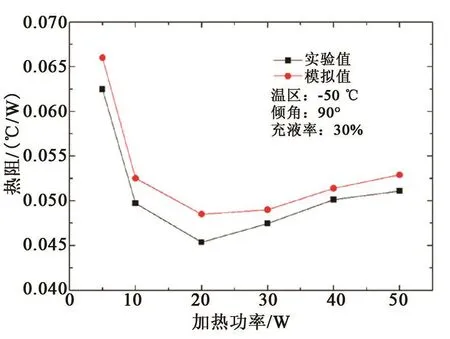

3 实验模型验证与对比

为了验证数值模型的准确性,将实验结果与模拟结果进行对比分析。在−50℃时,垂直底部加热模式下(即倾角为90°)脉动热管热阻的实验值[16]与模拟值的对比如图7所示。随着加热功率的增大,实验值与模拟值都呈现出典型的“V”型变化曲线。当加热功率较低时,管内工质流动缓慢,换热效率低,热量主要通过显热的方式传递;随着加热功率的增大,管内气相工质越来越多,工质运动速度增大,热量通过潜热方式传递所占的比重增大,并且两者都在20 W处有最低的热阻值。实验结果与模拟结果的最大偏差保持在8%以内。表明本数值模型的模拟结果具有较高的准确性。

图7 -50℃下热阻随加热功率变化的实验与模拟结果对比Fig.7 Comparison of experimental results and simulation results at-50℃

4 结论

本文在实验的基础上建立了脉动热管的数学模型,对脉动热管的初始气液分布和不同加热功率下的性能进行了模拟研究和分析,得出了以下结论:

(1)在脉动热管没有加热功率输入的情况下,气相与液相在表面张力的驱动下逐渐分离,并推动工质流动最终形成随机的气液相间的均匀分布。输入加热功率后,管内蒸发端的气塞增长。

(2)启动过程中,加热功率较低时温度波动的周期较长,增大加热功率后周期缩短。稳定运行时,加热功率高的脉动热管的周期性强于加热功率低的脉动热管,管内的流型主要为泡状流和柱塞流。

(3)数值模拟结果与实验结果具有较好的一致性,热阻值最大偏差仅为8%。