基于Au-Si共晶键合的高灵敏MEMS电容薄膜真空规设计

2021-02-02韩晓东李得天成永军孙雯君许马会

柯 鑫,韩晓东,李得天,*,成永军,孙雯君,许马会,李 刚

(1.兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000;2.厦门大学航空航天学院,福建 厦门 361000)

0 引言

电容薄膜真空规具有精度高、线性和稳定性好的优点,是重要的低真空参考标准和传递标准,已经广泛地应用于深空探测和工业过程控制。随着科学技术发展,传统的电容薄膜真空规因体积大、功耗高,已经不能满足极端领域的需求。微机电系统(Micro−electro−mechanical system,MEMS)具有体积小、功耗低及成本低等优势,基于MEMS技术的电容薄膜真空规(简称真空规)已成为国内外的研究热点。1993年,Henmi等[1]首次提出MEMS电容薄膜真空规的经典结构模型:方形薄膜和固定电极形成平行电容板,电容值随薄膜形变而变化。之后大量研究集中于真空规测量范围的拓宽,如Esashi等[2]提出了一种双感压薄膜结构真空规,Wang等[3]提出了静电伺服结构,Meng等[4]提出了接触式结构的真空规。但是上述几种真空规的测量下限普遍高于10 Pa。最近,李刚等[5−6]提出了测量范围为1~1 000 Pa的绝压式MEMS电容薄膜真空规的设计。测量范围为5~1 000 Pa的差压式MEMS电容薄膜真空规已经被成功研制出来。

在MEMS电容薄膜真空规的研制中,结构设计、薄膜制备和真空封装是实现真空规高灵敏、高线性、宽量程以及长寿命的核心技术。大宽厚比的感压薄膜可在低压下实现高灵敏的电容变化,从而达到延伸测量下限的目的。普通湿法腐蚀制得的单晶硅薄膜有着厚度难以精确控制、薄膜表面粗糙以及高压下易破损的缺点;外延生长法沉积薄膜工艺存在造价高、性能难以控制的问题[7]。真空规封装后,真空腔中真空度的维持是保证真空规测量精度的关键[8],其中真空腔内吸气剂气体吸附能力有限以及真空规阳极键合后电极引线导致的真空漏气问题普遍存在。为了有效地解决上述问题,进一步提高真空规的测量下限,本文设计了一种采用局部Au−Si共晶键合来密封电极引线的新型绝压式MEMS电容薄膜规,其测量范围在1~1 000 Pa之间。

1 真空规结构及制作工艺流程

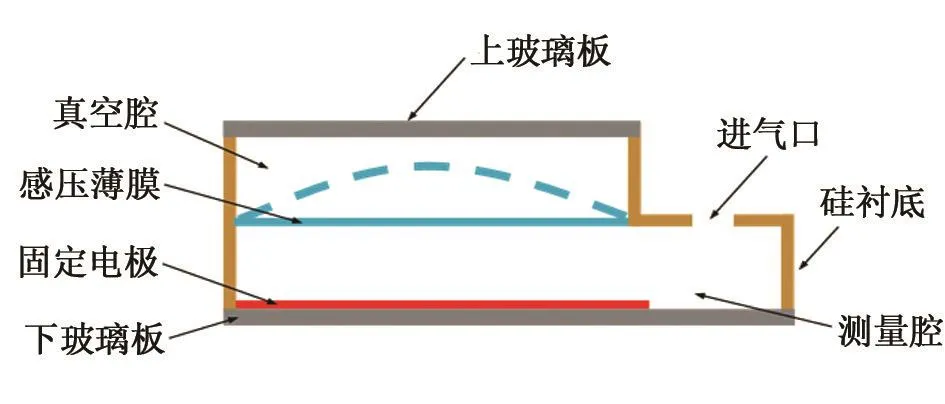

在MEMS电容薄膜真空规中,感压薄膜与固定电极组成平行板电容器,感压薄膜在两侧压差下发生形变,与固定电极之间的间隙产生变化,从而引起电容改变,通过电路测量电容变化量即可检测压力大小。如图1所示,普通MEMS电容薄膜真空规在设计的过程中,为避免真空腔内电极引线导致的漏气,通常将固定电极放置在测量腔一侧,当压力逐渐增大时,感压薄膜朝着远离固定电极的方向发生形变。该类真空规结构简单,易于制作,但存在两个问题:一方面,电容随着压力增大而减小,微小电容测量时易受杂散电容的影响,导致真空规精度降低;另一方面,在测量压力范围内,电容值变化范围有限,使得真空规灵敏度较低。

图1 普通MEMS电容薄膜规结构示意图Fig.1 Structure diagram of common MEMS capacitor diaphragm gauge

为了使MEMS电容薄膜真空规的测量范围达到1~1 000 Pa,且有效提高测量精度,应将固定电极放置在真空腔内,并采用Au−Si共晶键合技术实现良好的真空密封。如图2所示,所设计的新型真空规主要由上玻璃板、下玻璃板和微加工处理的Si衬底组成。采用浓硼掺杂技术制作感压薄膜,在下玻璃板上用磁控溅射沉积一层Al膜作为金属固定电极,在固定电极上再溅射沉积一层200 nm厚的TiZrV薄膜作为非蒸散型吸气剂。下玻璃板与Si衬底键合时,400℃左右的键合温度可激活TiZrV薄膜,使其正常工作,以解决真空腔放气问题。

图2 新型MEMS电容薄膜规结构示意图Fig.2 Structure of new MEMS capacitor diaphragm gauge

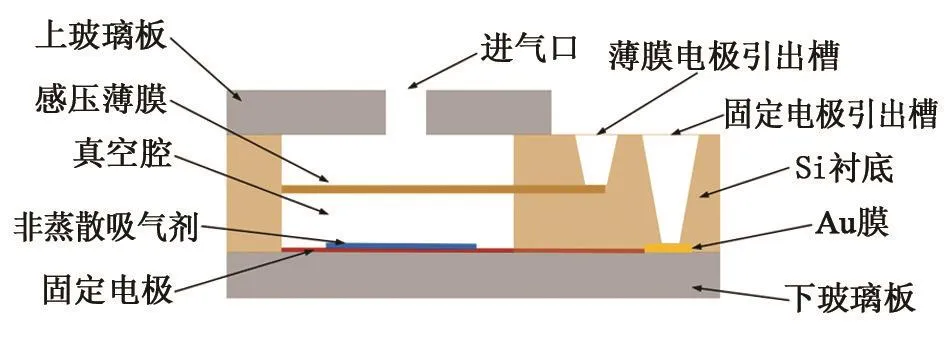

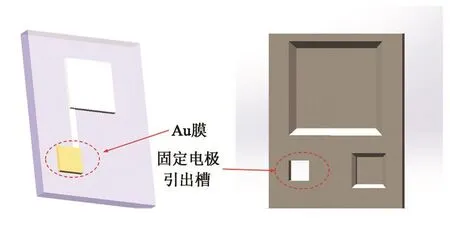

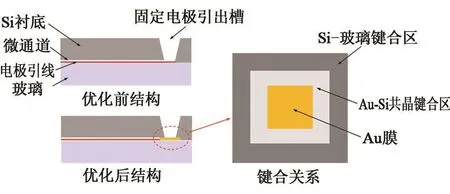

为了有效地解决真空漏气问题,在下玻璃板电极引出槽对应处磁控溅射沉积一层100 nm厚的Au膜,其面积大于Si衬底上固定电极引出槽的开槽面积,如图3所示。新型真空规的电容随压力增大而增大,从而达到提高测量精度的设计目的。

图3 下玻璃板的Au膜和Si衬底上的固定电极引出槽示意图Fig.3 Schematic diagram ofAu film on the bottom glass plate and fixed electrode outlet groove on silicon substrate

传统的MEMS电容薄膜真空规在下玻璃板与Si衬底阳极键合时,电极引线是阻碍玻璃和Si完全密封键合的重要因素,成为连通真空腔与外界的微小通道(如图4所示),会在短短数月破坏真空腔的高真空环境,大幅降低真空规的测量精度和使用寿命。

图4 Au-Si共晶键合阻断微小通道示意图Fig.4 Schematic diagram of micro-channel blocked byAu-Si eutectic bonding

本文基于传统阳极键合方法,在固定电极引出槽对应的引线处溅射沉积一层Au膜,利用Au−Si共晶键合原理,使玻璃与Si阳极键合时,Si和Au膜同时完成键合,阻断电极引线连接真空腔与外界的微通道。键合关系如图4所示,暴露在外的Au可作为与外电路连接的电极,新型键合方式可有效地解决电极引线导致的真空漏气问题。

基于Au−Si共晶键合的MEMS电容薄膜规的制作流程如图5所示,选用P型(100)双面抛光的Si片,首先对Si片进行标准清洗(图5(a)),之后用氧化工艺分别在Si片的两面生长一层致密的氧化层(图5(b));在Si片正面旋涂一层光刻胶,利用光刻技术将掩膜板上的图形转移到Si片正面(图5(c));再用干法将用光刻胶保护的、做好图形的Si片正面刻蚀凹槽,形成真空腔(图5(d));采用热扩散工艺,在Si片正面掺杂一层B(图5(e));清洗掉氧化层后,将Si片正面和上玻璃板键合在一起(图5(f));Si片背面通过光刻技术做好图形后(图5(g)),在光刻胶保护下进行湿法腐蚀,自停止腐蚀留下的悬空薄膜,即为感压薄膜(图5(h));对上玻璃板采用激光打孔工艺制作进气口(图5(j));在下玻璃板上利用磁控溅射技术沉积一层Al膜作为固定电极,在固定电极上再沉积一层200 nm的TiZrV薄膜,在电极引出槽对应位置沉积一层100 nm的Au膜(图5(k));最后将制作好结构的Si衬底与下玻璃板同时进行Si−玻璃阳极键合和Au−Si共晶键合(图5(l))。

图5 新型MEMS电容薄膜真空规制作工艺流程Fig.5 Manufacturing process of new MEMS capacitor diaphragm vacuum gauge

感压薄膜厚度由浓B掺杂层的厚度决定,腐蚀 剂对B掺杂超过阈值浓度(至少约为1019cm−3)的掺杂层的腐蚀速率极低,从而可以有效地达到自停止腐蚀的效果[9]。四甲基氢氧化铵(TMAH)有着选择性好、无毒且不污染环境、腐蚀性能优良的优点,可作为自停止腐蚀的新型腐蚀剂[10]。浓B掺杂后,薄膜的弹性模量升高至240 GPa[11],抗压性能随之提高,因而使真空规的测量上限拓宽,工作寿命延长。同时,薄膜电导率的大幅提升,可以直接提升真空规的测量精度。B扩散工艺完成后,Si片表面会生成一层硼硅玻璃,其主要成分包括氧化硅、氧化硼和一些其他金属氧化物。硼硅玻璃会使感压薄膜内应力集中,也会阻碍玻璃−Si阳极键合,因此必须采取措施除去硼硅玻璃。考虑到感压薄膜仅为10μm厚度,生成的硼硅玻璃也较薄,可选用低温氧化去除法[12]:用氢氟酸清洗Si片后,将Si片放入氧化炉氧化20 min左右,硼硅玻璃内侧和Si衬底外侧会被氧化生成极薄的氧化硅,再将Si片放入氢氟酸溶液中清洗足够时间。

Au−Si共晶键合时,Si表面必须保证足够的干净,即使是自然生成的极薄氧化层也会对共晶键合产生极大地阻碍。因此在对Si片背面进行自停止腐蚀后,需要对Si片进行标准清洗(图5(i)):用氢氟酸去除表面残留的氧化层,必要时须增加干法刻蚀技术。有研究表明,Au−Si共晶键合的最佳温度是380℃,Si−玻璃阳极键合的温度一般是400℃左右,因此,两种键合方式具有较强的兼容性[13]。

2 感压薄膜形变分析

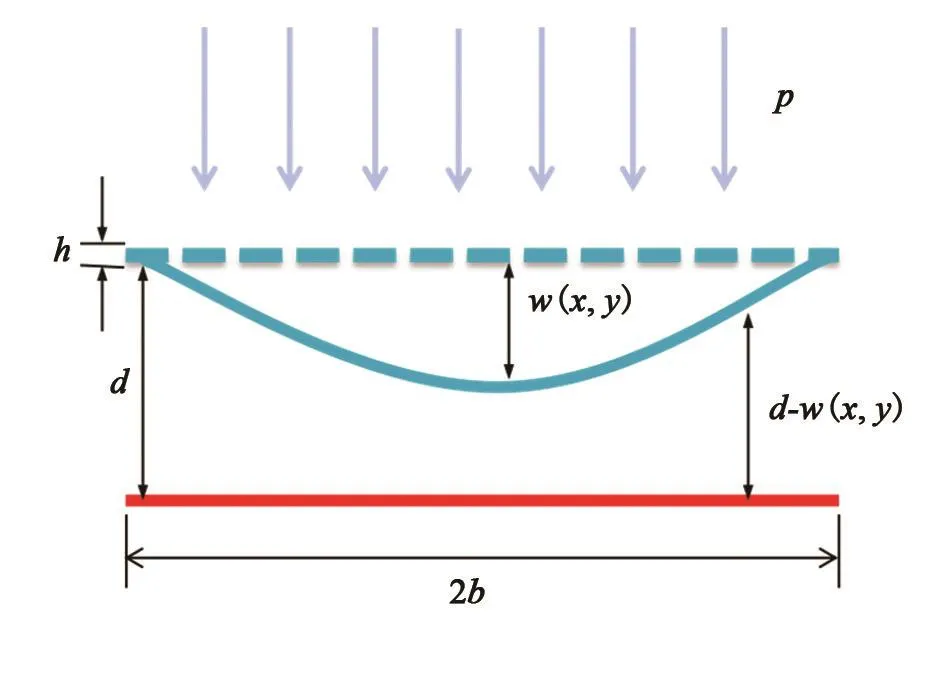

感压薄膜的整体尺寸决定真空规的测量范围和测量精度,采用周边固支条件下的方形薄膜形变方案,感压薄膜设计边长为2b、厚度为h的方形大宽厚比薄膜,薄膜与固定电极之间距离为d,两个电极之间的真空介电常数为ε,挠度变化如图6所示。

两个电极之间的初始电容为:

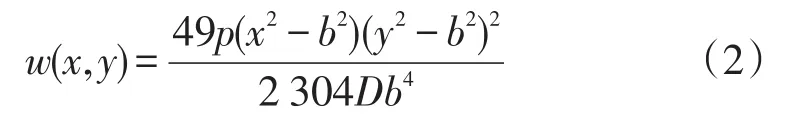

考虑到感压薄膜是四周固支的方形薄膜,当薄膜受到的外界压力为p时,挠度变化为

式(2)中,坐标系的原点是薄膜中心,D是薄膜的弯曲刚度,可表达为:

其中,E和ν分别是薄膜的杨氏模量和泊松比。

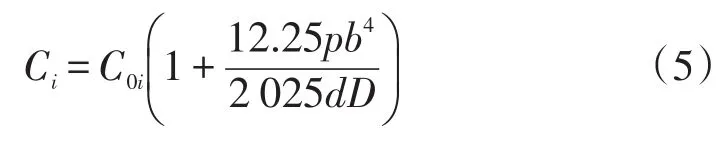

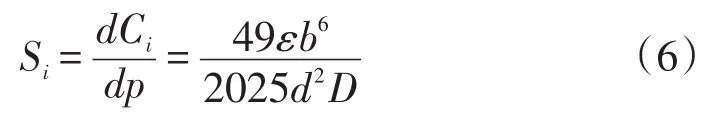

薄膜与固定电极之间的电容可表示为[14]:

将式(2)代入式(4),电容为:

MEMS电容薄膜真空规的灵敏度可表示为:

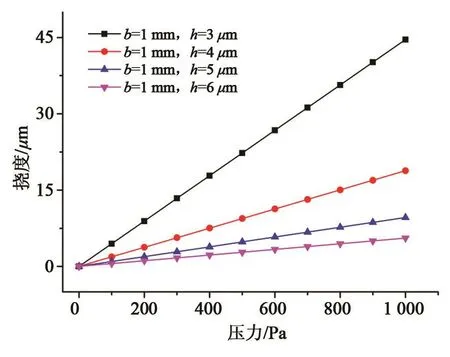

由上述公式可见,真空规的灵敏度随方形薄膜边长增大而增大,随薄膜厚度增大而减小,说明感压薄膜的宽厚比是延伸真空规测量下限以及提高测量精度的关键因素。为设计薄膜尺寸,设定1 000 Pa为薄膜接触下电极的临界压力,薄膜挠度随厚度变化的压力−挠度曲线如图6所示。可以看出,当b=1时,改变薄膜厚度h,薄膜的宽厚比越大,其挠度越大。由上述公式可知,薄膜挠度与b的4次方成正比,与h的3次方成反比,因此,在相同宽厚比的条件下,挠度随薄膜厚度增加而成相应倍数增加。本项研究设计的是非接触型MEMS电容薄膜真空规,电极间隙过大会降低真空规的灵敏度,而间隙过小会导致初始电容过大,不适合微小电容的测量。因此,d的范围在5~20μm、b的范围在1~2 mm之间为宜。

图6 压力p下感压薄膜的挠度变化示意图Fig.6 Diagram of deflection change of pressure sensitive film under pressure p

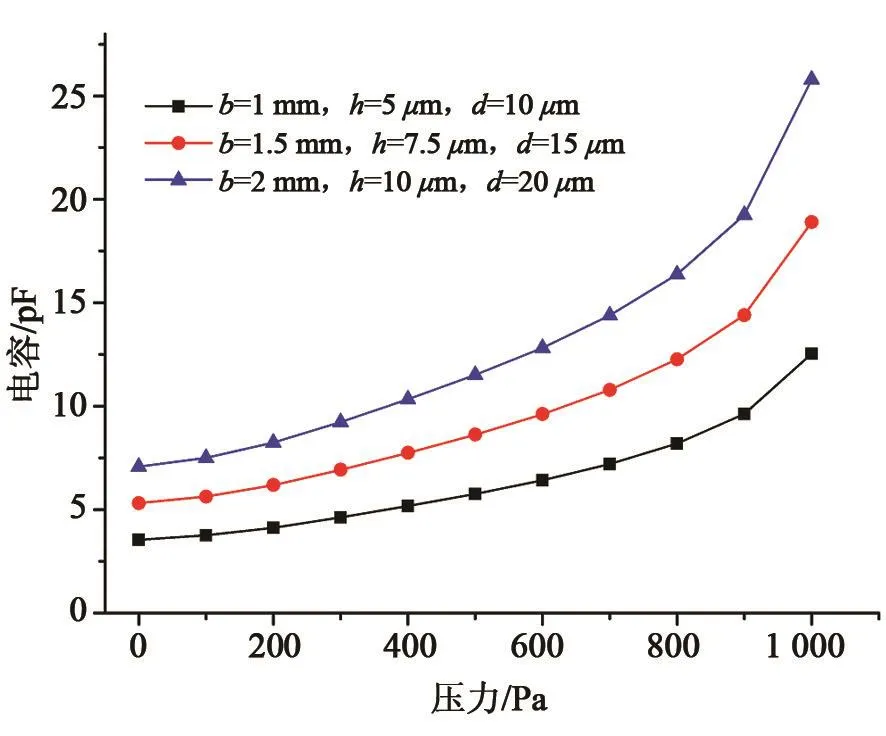

从图7可知,仅有b=1 mm、h=5μm最符合挠度要求。综合考虑相同宽厚比下,不同尺寸的感压薄膜对真空规的影响,分别取b=1.5 mm、h=7.5μm和b=2 mm、h=10μm进行计算,两种尺寸的薄膜在1 000 Pa下的挠度分别为14.44μm和19.26μm。薄膜在1 000 Pa下的最大挠度应尽可能接近电极之间的距离d。因此,固定薄膜的宽厚比,设计了三种尺寸方案为:b=1 mm、h=5μm、d=10μm;b=1.5 mm、h=7.5μm、d=15μm;b=2 mm、h=10μm、d=20μm。

图7 四种不同宽厚比薄膜的压力-中心挠度关系Fig.7 Pressure-center deflection relation of four kinds of diaphragm with different width-thickness ratio

3 仿真优化及性能分析

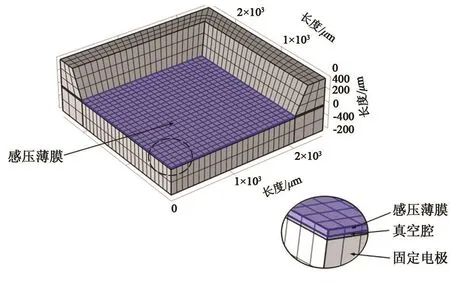

为了对真空规的尺寸进行优化设计,使用COMSOL中固体力学和静电模块构建了基于不同宽厚比感压薄膜的有限元分析模型,如图8所示。该模型核心区域主要由边长为b的3块正方形平板构成,根据对称原理将第一层设定为四分之一份的感压薄膜,厚度为h;第二层为真空腔,深度为d;第三层为固定电极。在感压薄膜正面相邻两边施加固定约束,薄膜正面施加均匀载荷。

图8 压力传感有限元分析模型Fig.8 FEM model of pressure sensor

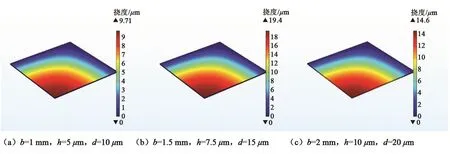

当均匀载荷增加至1 000 Pa时,三种尺寸方案下感压薄膜中心沿四周的挠度变化如图9所示,薄膜中心挠度最大,沿中心向边界递减,直角处挠度变化最小。三种尺寸的薄膜在1 000 Pa压力下的中心挠度分别为9.71μm、19.4μm、14.6μm,仿真结果与计算结果高度重合,相对误差在0.9%之内。

图9 三种不同尺寸、相同宽厚比薄膜的压力-挠度对比Fig.9 Pressure-deflection comparison of three kinds of diaphragms with different sizes and the same width-thickness ratio

三种尺寸方案的电容随压力变化的仿真值如图10所示。在薄膜宽厚比相同的条件下,仿真结果表明:当b=1 mm、h=5μm、d=10μm时,真空规总量程灵敏度最低,为9 fF∕Pa;b=2 mm、h=10μm、d=20μm的参数组合性能最优,初始电容为7.1 pF,真空规总量程灵敏度为18.7 fF∕Pa。压力小于700 Pa时,电容呈缓慢上升趋势,灵敏度为16.3 fF∕Pa;压力大于700 Pa时,电容上升趋势明显增大,灵敏度为38 fF∕Pa,与文献[15]中报道的压力传感器在正常区间的电容变化趋势相同。电容值变化呈先慢后快,一方面是因为电容介质对电容值的影响越来越大;另一方面是因为等效电极距离减小的越来越快。相同宽厚比下,薄膜整体尺寸越大,真空规的灵敏度越高。

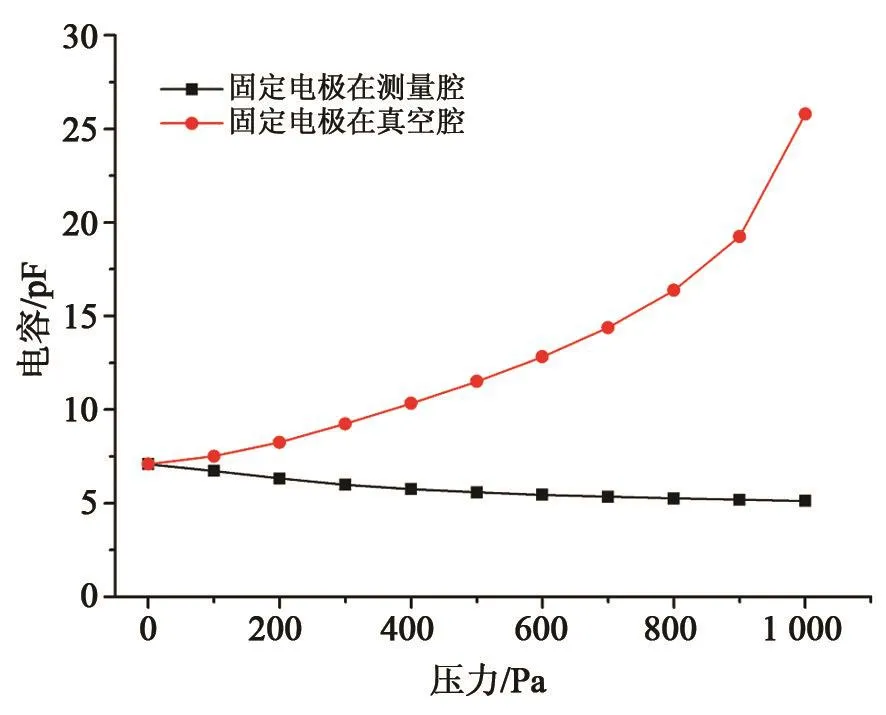

为了对比固定电极分别放置在测量腔和真空腔两种结构中真空规的性能,选用最优参数组合b=2 mm、h=10μm、d=20μm,以构建相同薄膜尺寸的两种结构仿真模型。在感压薄膜背面相邻两边施加固定约束,薄膜背面施加均匀载荷,仿真结果如图11所示。由图可见,固定电极放置在测量腔结构中时,电容值随压力增大而减小,真空规总量程灵敏度仅为1.96 fF∕Pa。在真空规实际工作中,过低的电容极易受杂散电容和边缘场效应的影响,导致测量精度不高[16]。在最优尺寸参数b=2 mm、h=10μm、d=20μm下,基于Au−Si共晶键合新型结构的灵敏度相比固定电极放置在测量腔的结构提高了9.5倍,满足真空规1~1 000 Pa测量范围的精度要求。

图10 三种尺寸方案的压力-电容仿真变化曲线Fig.10 Pressure-capacitance simulation curves of three size schemes

图11 固定电极分别在两种结构中的压力-电容仿真变化Fig.11 Simulation of pressure-capacitance variation of fixed electrode in two different structures

4 结论

设计了一种基于Au−Si共晶键合的高灵敏绝压式MEMS电容薄膜规。利用局部Au−Si共晶键合阻断电极引线导通的微小通道,用非蒸散型吸气剂薄膜维持真空腔内的真空环境,解决了真空腔漏放气问题。浓B掺杂技术可提高感压薄膜的抗压能力和导电性能,其自停止腐蚀特性可为大宽厚比薄膜的研制提供可能性。挠度和电容计算与有限元仿真结果高度重合,挠度变化相对误差在0.9%之内。根据仿真优化结果设计的非接触型MEMS电容薄膜真空规的测量范围为1~1 000 Pa,灵敏度不低于16.3 fF∕Pa,最高达38 fF∕Pa。该结构设计可为后续绝压式MEMS电容薄膜真空规的研制提供思路,有效契合真空规制作的自停止腐蚀工艺和Au−Si共晶键合工艺将是接下来研究工作的重点。