竹子自动定长截断机的设计与运动协调分析

2021-02-02张素梅刘偲吴小莲陈宗霖黄晓东林金国

张素梅,刘偲,吴小莲,陈宗霖,黄晓东,林金国*

(1. 福建农林大学材料工程学院,福州 350002;2. 福建农林大学土木与交通工程学院,福州 350002)

将竹子截断后的竹筒经剖分成竹片或展平及后续工序加工制成的竹平板[1-4],可直接用于加工板材家具、竹地板、砧板、各种工艺品等。竹材利用率高,产品保持了天然竹材的特性,色泽美观、自然,深受加工企业欢迎和广大消费者的青睐。竹子定长截断是制作竹筒的关键工序,目前涉及竹子定长截断机械装置的研究较多,主要是采用气动夹紧、辊筒输送、带式输送及其他夹紧输送装置[5-9],在具备气源的场合下使用气动夹紧较为方便,无气源时无法使用。实际生产中较多厂家采用人工搬运、手工夹持竹子再进行手工截断,劳动强度大、效率低。本研究目的是将竹子的储放排列、输送进料、长度调节、夹紧和截断出料各单元组合在一起,实现竹子的连续输送进料、夹紧、定长截断和分级出料一系列加工,完成对竹子定长截段的自动化加工,以提高工作效率,降低劳动强度和人工成本。

1 竹子自动定长截断机的结构设计

为实现将储放架上的竹子逐根进行连续输送进料、夹紧、定长截断成竹筒再分级出料的自动化加工,改进现有的装置而设计的竹子自动输送进料定长截断机,主要由输送进料部、夹紧部、传动系统、截断部、定长出料部和控制单元组成。输送进料部主要由储放车、带式输送机、控制按钮及光电传感器等组成,其中,储放车主要由分隔轮、排列架、伺服电机和适配器组成;夹紧部由带轮子的机架、夹紧机构和压紧机构组成,其中,夹紧机构主要由动爪和静爪组成,压紧机构主要由横轴、压板和压板轴组成;传动系统由主电机、带传动、凸轮机构和齿轮机构组成,其中,凸轮机构主要由凸轮、摆杆、摆杆支轴等组成,齿轮机构包括齿轮1、齿轮2和固定座,齿轮1安装在摆杆支轴上,齿轮2安装在压板轴上;截断部主要由截断机和支座组成,定长出料部由接料台、刻度尺、定长挡板、螺杆、出料斜板和尺寸测量单元组成,其中,尺寸测量单元可以是测量竹筒一端的内外径或壁厚的检测仪器;控制单元控制着传动系统和截断机的启动或停机,结构示意图如图1所示。

1.储放车; 2.带式输送机; 3.夹紧机构; 4.压紧机构; 5.齿轮机构; 6.带传动; 7.凸轮机构; 8.截断机; 9.控制单元; 10.定长挡板。图1 竹子自动定长截断机结构示意图Fig. 1 Structure sketch map of automatic cutting machine with selected length for chopping bamboo

2 凸轮机构设计及与截断机的运动关系

竹子自动定长截断机各组成部分的运动协调主要取决于凸轮的轮廓线[10-11]。当凸轮转动驱动摆杆上端的销子在截断机滑槽内运动时,带动截断机作上下摆动将竹子截断。为使凸轮每转一周,竹子的进料与截断机的上下摆动协调一致,需设计相适应的凸轮轮廓线。取凸轮基圆半径r0,摆杆的最大摆动角度ψmax,凸轮转动角速度ω1,凸轮转角φ,摆杆摆动的平均角速度为ω2;凸轮的推程运动角δt=δ1+δ2,回程运动角δh,近休止角δ′s。根据凸轮机构的设计理论,摆杆从动件的角位移线图见图2,用作图法得到凸轮的实际轮廓线如图3所示。基圆半径r0的取值应使得推程压力角的最大值αmax≤[α]许用值[12-14]。

设截断机每分钟截断的竹段数量最大值为N,即截断机来回摆动的最大次数为N次/min,则凸轮转速n1≤Nr/min,截断机每小时截得竹筒的数量为60N根/h。

图2 摆杆从动件角位移线图Fig. 2 Angular displacement line graph of driven member of pendulum bar

图3 凸轮轮廓线的绘制及与截断机的运动关系Fig. 3 Plotting of cam outline and kinematic relation between cam outline and truncation machine

3 自动定长截断机工作原理

启动前,调节定长出料部的螺杆,使定位挡板移到所需截断竹筒长度的位置;存放在储放车上的竹子沿排列架逐根排列到分隔轮的两分隔板之间[15];摆杆位于KG位置,摆杆下端的滚子与凸轮推程轮廓起点O接触,截断机位于上限PG位置,见图3;压板位于压下横轴的RE位置,动爪摆到全开位置,见图4。

启动带式输送机、伺服电机,分隔轮转过角度360°/z,位于分隔轮分隔板间的竹子落入带式输送机的输送带上[15],竹子穿过动爪、静爪、截断机到达定长挡板。启动主电机,凸轮由主电机及带传动带动逆时针转过推程运动角δt,驱动摆杆及齿轮1顺时针转过角度(θ1+θ2),摆杆上端的销子经滑槽驱动截断机逆时针转过角度(β1+β2)(图3);同时齿轮1带动齿轮2与压板逆时针转过角度(θ1+θ2)松开横轴,动爪随横轴顺时针摆到闭合位置夹紧竹子,截断竹子(图4);尺寸检测单元测得竹筒尺寸,按竹筒外径D与设定值D0比较,拨叉前移或后移,使竹筒沿前出料斜板或后出料板落下送出。凸轮继续逆时针转过回程运动角δh,摆杆在拉紧弹簧作用下与齿轮1逆时针摆回到原位置KG,截断机顺时针摆回位置PG,压板与齿轮2顺时针摆回RE位置压下横轴,动爪打开到最大位置;凸轮继续转过近休止角δ4,摆杆、齿轮1、齿轮2、压板、横轴、动爪和截断机都保持不动,带式输送机继续输送竹子穿过动爪与静爪、截断机到达与定长挡板接触,重复上述工作过程,进行下一段竹筒的截断。

当这根竹子的左端离开带式输送机右端的光电传感器时,光电传感器的接收端收到信号,经适配器驱动伺服电机继续转过角度360°/z,下一根竹子落到输送带上,连同前面的竹子一起推向定长挡板,重复上述工作过程。式中,z为分隔板数。

图4 齿轮机构与夹紧机构的运动关系Fig. 4 Knematic relation between gear mechanism and clamping mechanism

4 各组成部分的运动协调与参数关系

4.1 各组成部分运动协调参数的计算

为使竹子的输送进料、夹紧和截断动作协调且自动连续进行,凸轮转一圈所需时间为T=60/n1=60/N(s),凸轮转过近休止角度δ4所需时间为t4=60δ4/(2πn1)=30δ4/(πN) (s)。

竹子从带式输送机的输送带右端送到定位挡板的时间t应小于凸轮转过δ4所需的时间t4,则带式输送机输送带的输送速度v=L/t≥L/t4=LπN/(30δ4)(m/s)。式中,L为竹子右端从带式输送机送到定位挡板的距离,见图1。

设驱动输送带运转的驱动滚筒直径为D,则驱动滚筒的转速:

取带式输送机的传动比i0,则带式输送机的驱动电机转速为:

取带传动的传动比i1,取齿轮的传动比i2=1,因组成带传动的主动带轮与凸轮都安装在凸轮轴上,则驱动带传动运转的主电机转速:

nc=n1i1≤Ni1

由上述计算可得带式输送机的驱动电机转速n0与主电机转速nc之间的关系为:

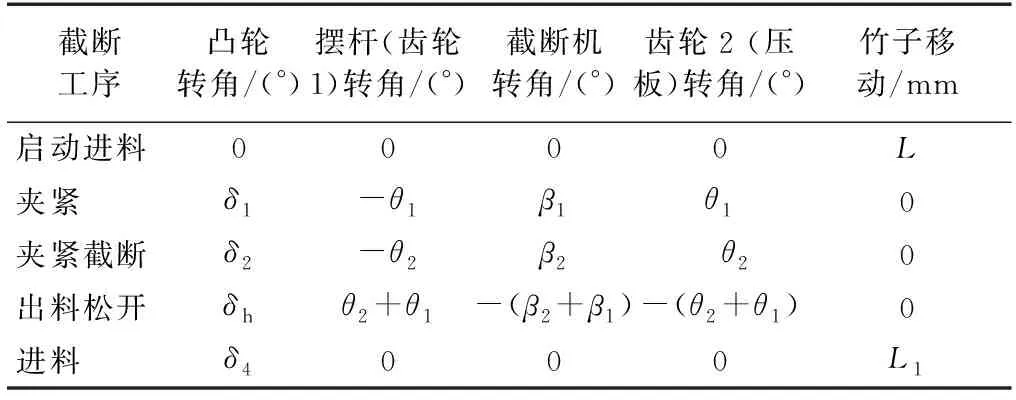

4.2 竹子自动定长截断加工工序与运动参数关系

由图3 凸轮的轮廓形状可见,凸轮的运动角分为推程、回程和近休运动角3个部分,结合上述工作原理的分析可知,当主电机经带传动驱动凸轮转过推程运动角δt=δ1+δ2和回程运动角δh时,截断机从上到下又从下到上来回摆动一次,完成一段竹筒的截断及送出。竹子输送定长截断加工工序与运动参数的关系如表1所示。表1中“-”表示顺时针方向转动,L1表示切断机左侧到定位挡板的距离,见图1。

表1 竹子自动进料定长截断加工工序与运动参数关系Table 1 Relation of motion parameters and working procedure to transport feeding and cutting off to bamboo with selected length

5 小 结

竹子自动定长截断机可实现整根竹子的连续自动进料、定长夹紧和截断出料。构成传动系统的凸轮每转动一圈,即可完成竹子的进料、一段竹筒的截断及出料,截断机每小时截得竹筒的数量为60N根/h。在允许的凸轮转速n1≤Nr/min范围内,凸轮转速越大,相同时间内截得的竹筒数量越多。整机结构简单、操作方便。

该机各组成部分协调运动的参数关系为:带式输送机输送带的输送速度v=πLN/(30δ4) (m/s),带式输送机的驱动电机转速n0与主电机转速nc之间的关系为n0/nc≥Li0/(30Dδ4i1)。

组成夹紧机构的动爪的间距和数量可根据竹子的实际长度增减,改变动爪和静爪夹持面的形状,该机可适合于柱状木材或一定宽度板材的连续自动进料、定长夹紧和截断加工。