高磷铁矿球团气化脱磷影响因素研究①

2021-01-30郭园征李大亮刘文强

郭园征, 李 杰, 李 飞, 李大亮, 刘文强, 程 扬

(1.华北理工大学 冶金与能源学院 教育部现代冶金技术重点实验室,河北 唐山063210; 2.山西建龙实业有限公司,山西 运城043801)

我国高磷铁矿资源丰富,但因其含磷超标,而且在高炉中无法有效脱除,难以大面积开采利用。 若能在钢铁生产环节中有效利用高磷铁矿,不仅可以缓解铁矿石资源短缺,进一步降低对进口矿石的依赖度,还能让滞留资源得到有效开发利用。 目前高磷铁矿脱磷的方法有选矿法、化学法、微生物法及还原法等,单一的选矿方法除磷效果不佳,且工业成本高;化学法产生废水污染环境,且影响铁的回收;微生物法周期长,达不到钢铁生产要求[1-4];还原法脱磷通过碳热还原机理,将磷转化为气体脱除,取得了一定效果[5-10]。

本文基于碳热还原脱磷,通过添加脱磷剂SiO2和CaCl2,使含磷化合物在球团焙烧过程中转化为PCl3稳定气体排出,以达到脱磷目的。 本文通过改变配碳量、焙烧温度和焦粉粒度,探究最佳气化脱磷工艺参数,为高磷铁矿高效生产应用提供理论及技术支撑。

1 实 验

1.1 实验原料

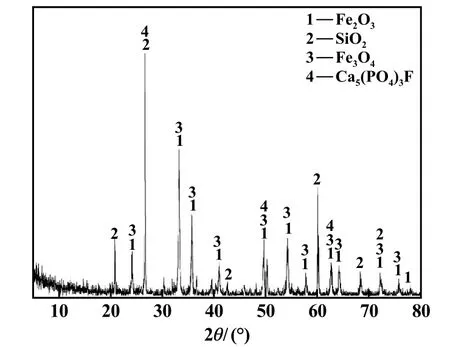

实验以广西来宾的高磷赤铁矿为研究对象,该矿铁品位仅为49.84%,属于较低品位的铁矿石。 为保证球团铁品位,在造球过程中加入铁品位较高的研山铁精矿粉。 原料化学成分如表1 所示。 实验所用试剂为分析纯SiO2和CaCl2;还原剂为焦粉,其工业分析结果如表2 所示;黏结剂为膨润土,其理化性能如表3 所示。

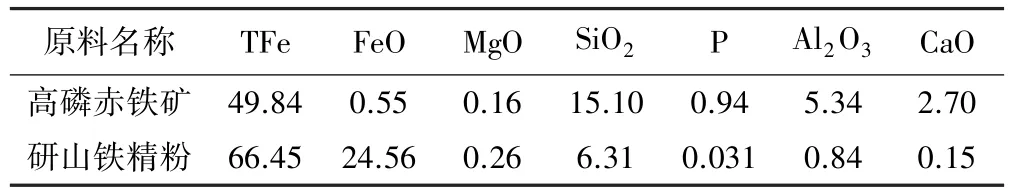

表1 原料化学成分(质量分数)/%

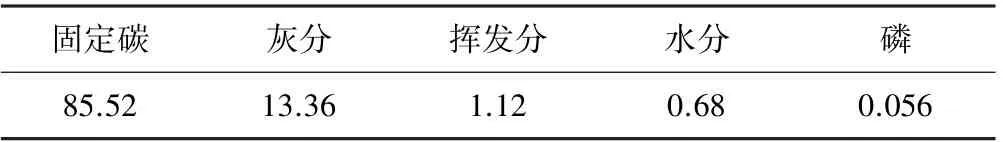

表2 焦粉工业分析结果(质量分数)/%

表3 膨润土理化性能

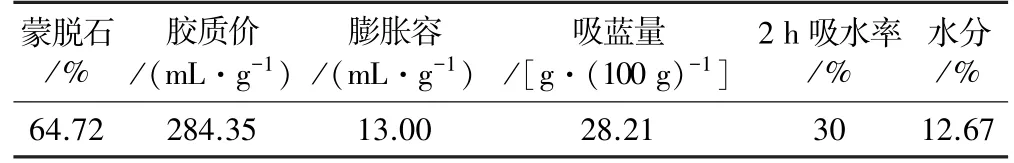

高磷赤铁矿XRD 衍射图如图1 所示。 由图1 可知,高磷赤铁矿石中铁氧化物主要存在形式为Fe2O3和Fe3O4,脉石成分主要是SiO2,磷化物的主要存在状态为Ca5(PO4)3F。

图1 高磷赤铁矿XRD 衍射图

1.2 实验方法

根据配比称取物料,使用500 mm ×150 mm 圆盘造球机造球,圆盘造球机转速为32 r/min,造球盘周边线速度为0.9 m/s,倾角可调,一般为45°~48°。 取10.0 ~12.5 mm 的生球1 kg 左右装入吊篮,在竖式电炉中焙烧,待电炉温度升至设定温度,将吊篮放入电炉炉顶,然后使吊篮缓慢下行。 干燥预热20 min,焙烧15 min,均热和冷却约20 min,全过程共计55 min。 冷却后的球团取样进行XRD 衍射分析,同时测定磷含量,计算气化脱磷率。

1.3 实验原理

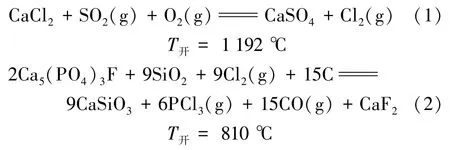

气化脱磷主要是利用高磷铁矿球团焙烧过程中温度高、配碳周围形成局部还原性气氛等特点,将高磷铁矿中的氟磷酸钙通过碳热还原成含磷气体,由球团的空隙随着其他气体一起排出,从而达到脱磷效果。 采用FactSage7.2 的Reaction 模块对高磷赤铁矿气化脱磷的反应开始温度进行模拟计算,结果表明用碳直接还原高磷铁矿的开始温度较高,在球团焙烧过程中难以实现。 加入适量的SiO2和CaCl2可以使气化脱磷的开始反应温度降至810 ℃,该温度在焙烧过程中可以达到,同时CaCl2可以与焦粉中的SO2在氧气的参与下生成Cl2(式(1)),Cl2参与脱磷反应生成PCl3稳定气体排出(式(2))。

2 实验结果与分析

2.1 配碳量对气化脱磷影响

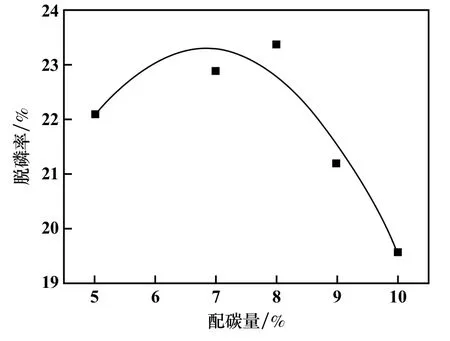

焙烧温度1 250 ℃,焦粉粒度0.15 ~0.5 mm,高磷赤铁矿量40%,混合脱磷剂添加量2.4%(其中SiO2和CaCl2分别为0.8%和1.6%),膨润土添加量1%,配碳量对高磷铁矿球团气化脱磷的影响如图2 所示。

图2 配碳量对脱磷率的影响

从图2 可以看出,当配碳量增加时,高磷铁矿球团的气化脱磷率呈先上升后下降的趋势,这是由于在高温下碳会首先与还原温度相对较低的铁氧化物等反应,消耗一部分碳,导致配碳量过低时还原磷灰石反应不充分,气化脱磷率低,并且低配碳时,局部的还原气氛减弱,球团形成的气孔变少,影响生成的含磷气体正常排出。 配碳量过多时,气化脱磷率下降,这是由于碳含量过高,碳粒周围形成比较强的还原气氛,容易把焦炭粒附近的铁氧化物还原成单质铁与磷蒸汽发生反应生成磷化铁,且生成的磷化铁在氧化性气氛中极易氧化成磷酸盐及铁氧化物存在于球团矿中。

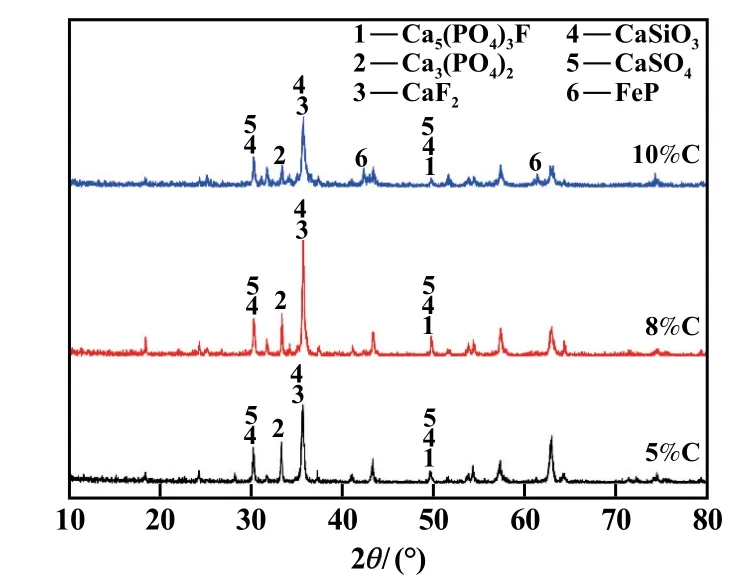

为了进一步探究不同配碳量对气化脱磷的作用机理,选取配碳量为5%,8%和10%的焙烧产物分别进行XRD 分析,结果如图3 所示。

图3 不同配碳量焙烧产物XRD 图谱

由图3 可知,高磷赤铁矿经过焙烧后物相发生变化。 当配碳量为8%时,Ca5(PO4)3F 的衍射峰强度明显减弱;当配碳量为10%时,出现了FeP 衍射峰,磷被过度还原,滞留在球团矿中,致使气化脱磷率降低,与图2 分析结果一致。 因此,选择配碳量为8%,此时气化脱磷率为23.4%。

2.2 焙烧温度对气化脱磷影响

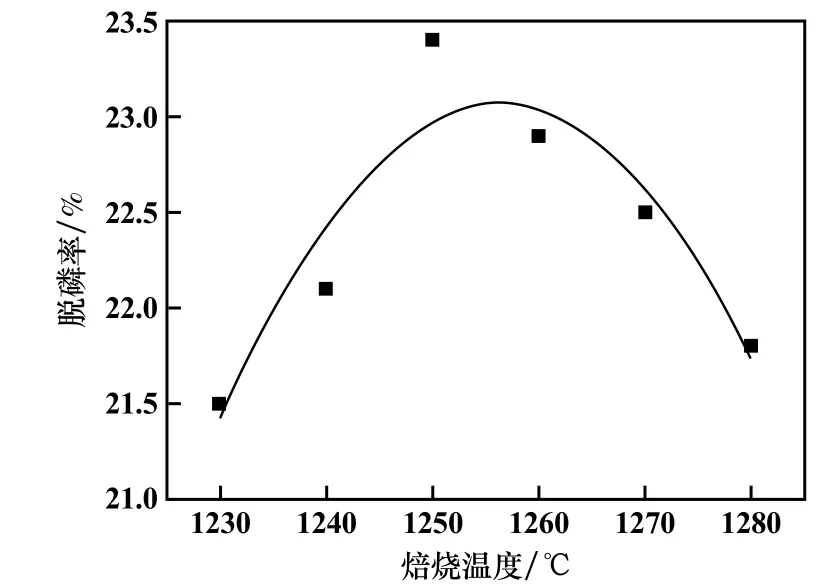

配碳量8%,其他条件不变,焙烧温度对气化脱磷的影响如图4 所示。

图4 焙烧温度对脱磷率的影响

由图4 可知,在一定范围内升高温度,气化脱磷率增加明显,脱磷剂还原氟磷酸钙的反应为强吸热反应,升高温度有利于还原脱磷反应正向进行;但是温度过高,会导致球团矿产生过多的液相,阻塞气孔,影响PCl3气体的正常排出,另外,CaCl2的熔点为782 ℃,温度过高时,液态的CaCl2汽化严重,导致有一部分CaCl2蒸汽排出,不利于脱磷反应的进行,因而降低气化脱磷率。

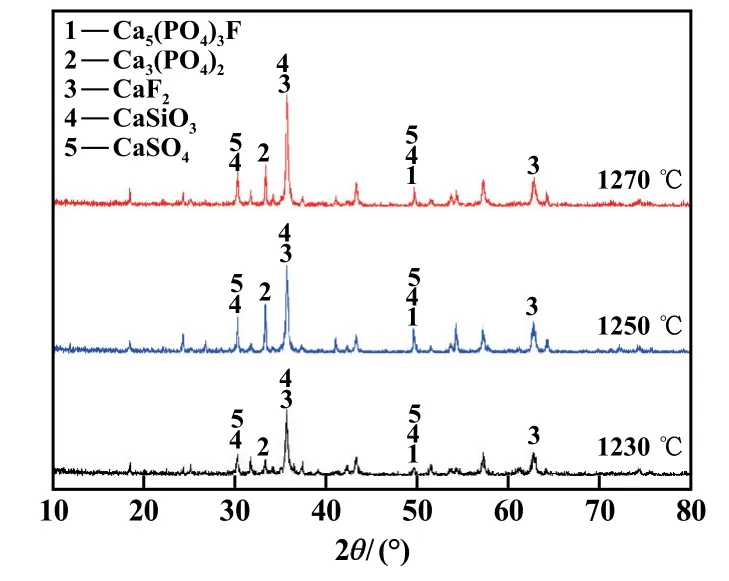

对温度为1 230 ℃、1 250 ℃、1 270 ℃的焙烧产物分别进行XRD 分析,结果如图5 所示。

图5 不同焙烧温度焙烧产物XRD 衍射图谱

由图5 可知,随着温度升高,磷化物的衍射峰有明显变化,说明温度对气化脱磷的影响很大。 在1 250 ℃时,Ca5(PO4)3F 的衍射峰明显减弱,伴随着CaSiO3和CaF2的衍射峰增强,气化脱磷效果明显。温度继续增加到1 270 ℃,Ca5(PO4)3F 的衍射峰增强,气化脱磷反应减慢,与图4 分析结果一致。 因此,选择焙烧温度为1 250 ℃。

2.3 焦粉粒度对气化脱磷影响

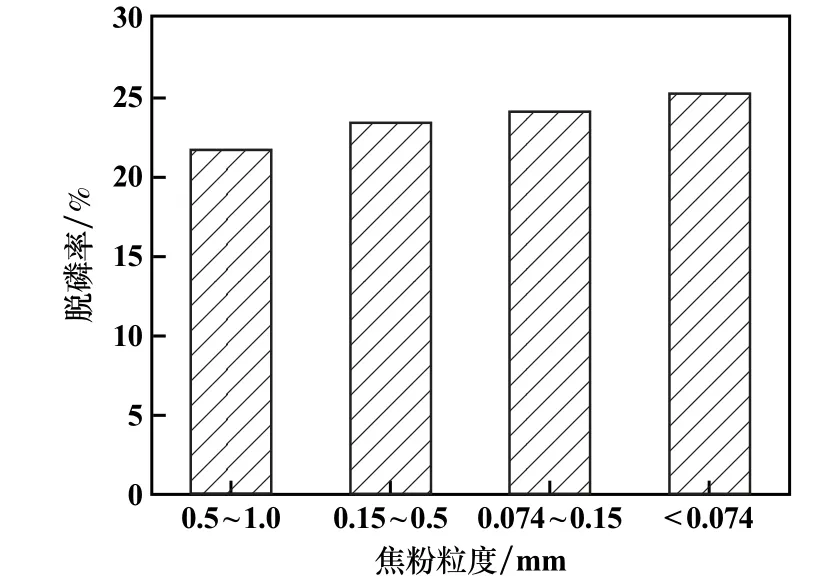

焙烧温度1 250 ℃,其他条件不变,焦粉粒度对气化脱磷率的影响如图6 所示。

图6 焦粉粒度对脱磷率的影响

由图6 可以看出,随着焦粉粒度减小,高磷铁矿球团气化脱磷效果明显增强。 当焦粉粒度较细时,球团内部焦粉周围局部的还原性气氛强烈,同时还原剂与磷化物接触的面积也会增大,加快气化脱磷反应速率;实验焙烧温度较高,导致细粒度的焦粉会迅速气化,在球团矿内部产生较多孔隙,增大孔隙率,从而增大含磷气体的外排量,但是焦炭粒度过细影响球团性能,孔隙率过高会造成球团矿强度不够等问题。 因此综合考虑,在保证气化脱磷率的同时,使球团强度也可以达到入炉标准,焦粉粒度选用0.074 ~0.15 mm 粒级进行试验,此时脱磷率达到24.1%。

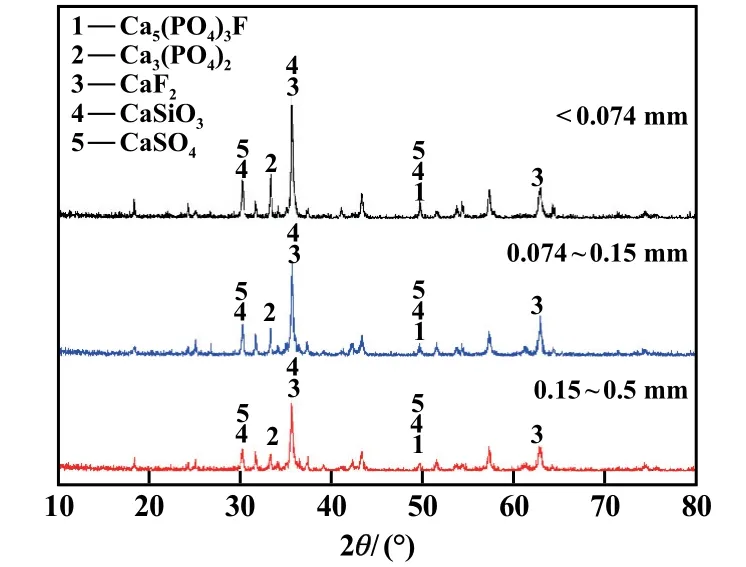

对不同焦炭粒度焙烧产物进行XRD 分析,结果如图7 所示。

图7 不同焦炭粒度焙烧产物XRD 衍射图谱

由图7 可以看出,随着焦粉粒度变化,磷化物的衍射峰有显著变化。 当焦炭粒度减小,Ca3(PO4)2F 的衍射峰逐渐减弱,生成物CaF2和CaSiO3衍射峰逐渐增强,说明粒度减小更利于气化脱磷反应进行,与图6 分析结果一致。

3 结 论

1) 随着球团中配碳量增加,高磷铁矿球团气化脱磷率先升高后降低,最佳配碳量为8%。

2) 随着球团焙烧温度升高,高磷铁矿球团气化脱磷率呈先升高后降低的趋势,最佳焙烧温度为1 250 ℃。

3) 高磷铁矿球团的气化脱磷率随着焦粉粒度减小逐渐升高,考虑到球团质量,最终选择0.074~0.15 mm的焦粉作为还原剂。

4) 选择SiO2和CaCl2配比为0.8%和1.6%的混合添加剂作为高磷铁矿球团焙烧过程的脱磷剂,在焙烧温度1 250 ℃、配碳量8%、焦粉粒度0.074~0.15 mm的条件下,可以达到较为理想的脱磷率,既可以使高磷铁矿得到有效利用,降低成本,又可以保证入炉球团的铁品位,为高磷铁矿的利用提供了理论基础。