马钢转炉双渣法脱磷工艺生产实践

2014-03-15王步更汤演波夏云进王国梁

王步更,汤演波,李 杰,夏云进,王国梁

综合

马钢转炉双渣法脱磷工艺生产实践

王步更1,汤演波1,李 杰2,夏云进2,王国梁2

(1.马鞍山钢铁股份有限公司第三钢轧总厂,安徽马鞍山243000;2.安徽工业大学冶金工程学院,安徽马鞍山243002)

主要介绍了马钢第三钢轧总厂70 t转炉炼钢双渣法脱磷工艺生产实践,实践结果表明,在脱磷阶段,控制熔渣碱度在1.5~2.0,渣中ω(FeO)含量在10%~15%,一倒温度在1400~1450℃,可以获得较好的脱磷效果;在脱碳阶段,终渣碱度控制在3.8~4.2,ω(FeO)含量控制在20%~25%,出钢温度控制在1650℃以内,脱磷率可达90%以上。采用双渣法工艺后,转炉石灰用量减少约20 kg/t钢,钢铁料消耗下降4~6 kg/t,具有良好的经济和环境效益。

转炉;脱磷;双渣法

对于绝大多数的钢种来说,磷是一种有害元素。磷容易偏聚在晶界处,从而降低钢的低温韧性,增加回火脆性敏感性,产生冷脆现象,同时磷还会降低钢可焊接性能、抗裂纹性能以及不锈钢的抗腐蚀性能等[1-5]。因此,不同用途的钢对磷含量有着严格的要求,如优质合金钢、深冲钢、高级别管线钢、低温用钢、海洋用钢、抗氢致裂纹用钢等钢种往往要求ω(P)小于0.01%甚至0.005%以下[6]。

随着市场及用户对钢材质量的要求日趋苛刻,转炉承载的任务也日趋加重。为了脱硅、脱磷、脱硫,传统转炉炼钢工艺过程中,需要加大量石灰而造成大量熔渣,大渣量吹炼往往会带来金属收得率低、熔剂消耗高、冶炼时间长、粘枪及喷溅现象严重、热量浪费、炉衬寿命降低等问题。结合马钢第三钢轧总厂转炉生产实际情况,选择采用双渣法工艺,实现脱磷目标,从而减少造渣料和钢铁料消耗,降低生产成本,提高经济效益。

1 主要原料条件

马钢第三钢轧总厂拥有4座公称容量为70 t的顶底复吹转炉,吹炼氧枪为4孔,底吹供气元件为6个。转炉冶炼所用铁水主要由一炼铁厂供给,铁水主要成分及温度如表1所示。由表1可知,入炉铁水硅含量波动较大,通常为0.30%~0.80%,平均在0.45%左右,转炉冶炼过程温度有较大富余;铁水中磷平均在0.18%左右,含量较高,转炉脱磷任务大,转炉操作的主要难点是脱磷。

表1 铁水成分与温度

转炉主要渣料技术指标见表2。

表2 转炉炼钢用主要原料技术指标

2 双渣法工艺路线

双渣法工艺即在同一座转炉中,将冶炼时期分成脱磷和脱碳2个阶段,在第1阶段脱磷,利用转炉吹炼前期低温的有利条件,快速造渣,实现充分脱磷,脱磷后倒掉40%~60%脱磷渣(一倒),进入第2阶段脱碳期,脱碳过程中加入少量渣料以确保少渣冶炼,出钢后留渣作溅渣护炉用。

马钢三钢轧转炉双渣法工艺路线:转炉留渣+溅渣护炉+双渣吹炼+控制回磷。

(1)上炉出钢后将炉渣留在转炉内;

(2)采用溅渣护炉技术,降枪后用N2将炉渣溅至炉衬表面冷却固化;溅渣结束后摇炉,对炉渣固化加以确认;

(3)装入废钢、铁水,进行第1阶段吹炼,在脱磷结束后,倒出40%~60%炉渣,一倒时间为开始后4~6 min内;

(4)进行第2阶段吹炼,并加入少量造渣料,进一步脱磷,吹炼结束后挡渣出钢。

3 结果分析和讨论

3.1 一倒控制对脱磷率的影响

转炉吹炼过程中的脱磷反应是在金属液和熔渣界面进行的,首先是[P]被氧化成(P2O5),而后与(CaO)结合生成稳定的磷酸钙,其反应式可表示为[7-8]:

由上述公式可知,有利于脱磷反应的热力学条件为:高碱度、高(FeO)含量(氧化性)、低温,可见影响脱磷的主要热力学因素为碱度、渣中FeO含量以及温度。

一倒脱磷率与熔渣碱度的关系如图1所示,在R<2.0时,随着碱度的增加,脱磷率逐渐升高,当R>2.0时,脱磷率反而逐渐降低。因为在吹炼初期,随着碱度的提高,渣中CaO的有效浓度增加,Lp越大,脱磷率增加;随着碱度R的进一步提高,所需加入石灰量增加,由于未预热的石灰大量加入,使的初始形成的液态炉渣冷却,炉渣黏度增大,流动性减弱,同时在石灰表面形成一层冷凝外壳,石灰溶解受阻,化渣速度大为降低,脱磷率反而下降。因此,一倒熔渣碱度R控制在1.5~2.0之间较为合理。

图1 一倒脱磷率与熔渣碱度的关系

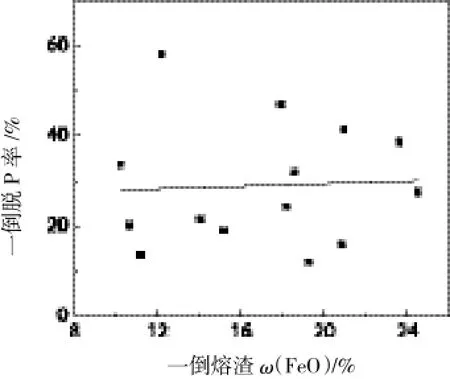

一倒脱磷率与炉渣中FeO含量关系如图2,炉渣中FeO质量分数增加,有利于脱磷反应向正方向进行。从脱磷的热力学角度来看,炉渣中FeO含量越高,炉渣氧化性越强,磷在渣铁间的分配比越大,脱磷效果越好。但炉渣中的FeO质量分数高到一定程度后,会稀释炉渣中CaO的浓度,反而不利于脱磷,而且脱磷渣系中的FeO对炉衬有一定的侵蚀作用,FeO越高对炉衬侵蚀越严重,同时过高FeO也会造成铁损失率高。因此一倒熔渣中ω(FeO)应控制在10%~15%左右较为合理。

图2 一倒脱磷率和ω(FeO)的关系

一倒脱磷率与温度的关系如图3所示,温度T<1425℃时,脱磷率随温度的升高而增加,温度T>1425℃,脱磷率随温度的升高而降低。脱磷反应是放热反应,较低的温度有利于脱磷反应的进行,但炉内温度也要满足渣料熔化的要求,在T<1425℃时,由于温度低,炉渣未化好、化透,炉渣流动性较差,难以获得碱度高、流动性好的均匀渣,脱磷的主要矛盾为动力学条件,温度升高,降低了炉渣的粘度,加速石灰的熔解,有利于磷从金属向炉渣转移,因而脱磷率随温度升高而增加,当T>1425℃时,主要矛盾又转化为热力学条件,温度升高,平衡常数KP值减小,磷的分配比降低,脱磷率也随之降低。炼钢是一个复杂的综合过程,因此选择合适的温度范围,才能保证良好脱磷效果,一般一倒温度应控制在1400~1450℃之间。

图3 一倒脱磷率和温度的关系

3.2 终点控制

3.2.1终渣碱度、ω(FeO)和温度对脱磷率的影响终渣碱度和炉渣ω(FeO)对终点脱磷率的影响如图4和图5所示,可以看出,高碱度和高氧化性有利于控制回磷、提高终点脱磷率,因此终渣碱度应控制在3.8~4.2左右,ω(FeO)控制在20%~25%之间。由图6可以看出,脱磷率随终点温度的升高而降低,因此在满足钢种出钢温度要求的同时,应尽量将出钢温度降低,当出钢温度控制在1650℃以内时,脱磷率较高。

图4 终点脱磷率与熔渣碱度的关系

图5 终点脱磷率和ω(FeO)的关系

图6 终点脱磷率和温度的关系

3.2.2一倒脱磷率对终点脱磷率的影响一倒脱磷率对终点脱磷率的影响如图7所示,一倒脱磷率越高,终点脱磷率也越高,一倒脱磷程度决定着整个工艺的脱磷效果,当一倒脱磷率为40%以上时,终点脱磷率可达90%以上。因此,控制好一倒碱度、氧化性和温度,提高一倒脱磷率是双渣法工艺的关键所在。

图7 一倒脱磷率和终点脱磷率的关系

3.3 双渣法工艺的经济效益

双渣法工艺对成本的贡献主要体现在降低造渣料消耗和金属料消耗两个方面。马钢第三钢轧总厂转炉采用双渣法工艺后,吨钢石灰加入量减少约20 kg,钢铁料消耗下降4~6 kg/t,每年可带来直接经济效益4000~6000万元,同时还产生资源能源节约、钢渣等污染物排放减少等环境效益。

传统工艺和双渣法工艺两种工艺的冶炼指标见表3。

Production Practice of Double Slag Dephosphorization Process at the Converters of Masteel

WANG Bugeng1,TANG Yanbo1,LI Jie2,XIA Yunjin2,WANG Guoliang2

(1.The No.3 Steelworks of Maanshan Iron&Steel Co.,Ltd;2.The School of Metallurgical Engineering of Anhui University of Technology,Maanshan 243000,China)

The production practice of double-slag dephosphorizing process of the 70 t converter at Masteel’s No.3 steelmaking and rolling works is introduced,which has showed that good dephosphorizing effect can be obtained if the slag basicity is controlled at 1.5~2.0, ω(FeO)content in slag at 10%~15%and the first turning-down temperature at 1400~1450℃during the dephosphorizing stage,and dephosphorizing rate can reach more than 90%if the final slag basicity is controlled at 3.8~4.2,ω(FeO)content from 20%to 25%and steel temperature within 1650℃during the decarbonization stage.After adopting the double slag method,lime consumption has been reduced by about 20 kg per ton of steel and iron and steel material consumption reduced by 4~6 kg per ton of steel,achieving good economic and environmental benefit.

converter;dephosphorization;double slag process

TF713.3

B

1006-6764(2014)10-0084-03