微介复合固体酸β分子筛催化芳烃硝化合成研究

2021-01-29盛楠

盛 楠

(1.中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 266104 2.应急管理部化学品登记中心,山东青岛 266104)

0 前言

芳香族硝基化合物在有机化工行业中属于重要的活性中间体,被广泛用于医药、农药、染料、炸药以及塑料领域,其下游高附加值产品具有较高的经济和使用价值,因此对芳香族硝基化合物研发应用可以对经济效益和社会效益产生积极的作用。传统工业的硝化反应多采用硝硫混酸硝化工艺,该工艺的优点是技术成熟稳定,硝化产物收率高,但该反应同时会产生大量的含有机废物的酸性废水,从而污染环境。该工艺方法因为使用强酸作硝化剂催化剂,所造成的设备腐蚀以及氧化副产物和多硝产物,会给反应和生产过程带来安全隐患。在混酸硝化反应中,硫酸替代固体酸催化剂的使用符合绿色化学和原子经济学的发展需求,这主要是因为固体酸催化剂的分离和回收容易,同时能显著改善硝化产物的区域选择性和避免设备腐蚀问题。目前应用于混酸硝化反应的固体酸催化剂主要有沸石分子筛催化剂、黏土及其改性物催化剂、金属氧化物催化剂和杂多酸催化剂等。

本文选取重要的有机工业中间体硝基氯苯为目标化合物,以实验室合成的超强固体酸多级孔道β分子筛为催化剂,65%硝酸为硝化剂,进行了氯苯邻对位选择性硝化反应实验,并进行了催化剂稳定性考察,探索了β分子筛固体酸选择性催化硝化芳烃的可能性以及β分子筛的孔道结构性质对氯苯硝化反应转化率、选择性和稳定性的影响机制。

1 实验部分

1.1 实验药品

氯苯,上海阿拉丁生化科技股份有限公司,分析纯,含量≥99.8%;硝酸,国药集团化学试剂有限公司,分析纯,含量65%~68%。

1.2 催化剂合成

原料配比为n(SiO):n(AlO)=30~120;n(TEAH):n(SiO)=0.56;n(Na):n(SiO)=0~0.15;n(HO):n(SiO)=15~30。

本实验室合成传统β沸石分子筛原粉的一般步骤:根据原料配比,首先将一定量的四乙基氢氧化铵加入250 mL烧杯中,在剧烈搅拌的条件下加入一定量氢氧化钠,并添加一定量去离子水使其完全溶解,在35 ℃油浴加热及剧烈搅拌条件下,再向其中添加硅溶胶,搅拌至澄清。另取一定量的十八水合硫酸铝溶于去离子水中,并将其缓慢滴加入上述溶液中,滴加过程时间控制在30 min。滴加结束后,继续搅拌90 min。将制备得到的均匀的凝胶转入100 mL带聚四氟乙烯内衬的不锈钢晶化釜中,140 ℃晶化,时长3~6 d。晶化完成后,急冷,然后将产物洗涤离心至中性或弱碱性,80 ℃干燥,再将产物转入马弗炉550 ℃,焙烧6 h,得到Na型β分子筛。然后用0.5 mol/L NHNO溶液交换成氢型,制成Hβ沸石(C-beta)。

本实验室合成的多级孔道β分子筛以传统β分子筛为晶种,采用溶解重结晶合成策略,将β分子筛原粉、0.1 mol/L草酸和多聚物P123搅拌,100 ℃晶化,焙烧6 h,离子交换后得到多级孔道Hβ沸石(H-beta)。

1.3 催化剂表征

XRD表征可以测定分子筛的物相以及相对结晶度,采用荷兰PANalytical公司的X’Pert PRO MPO衍射仪进行XRD测试,光源是Cu靶Kα射线,管电压为40 kV,管电流为40 mA。ICP测试在Agilent 730型ICP-OES光谱仪上进行,来表征样品硅/铝比的变化。采用美国麦克公司ASAP2020分析仪利用N-物理吸附-脱附等温线(N-BET)观察分子筛的比表面积、孔结构。样品的比表面采用BET法计算,平均孔径、孔容和孔径分布通过BJH方法计算脱附等温线获得。吸附前样品在300 ℃下抽真空3 h。失活催化剂在100 ℃下抽真空10 h采用NH-TPD测定分子筛的酸量和酸强度,NH-TPD测试在美国Micromeritics公司的Auto Chem 2920型全自动程序升温化学吸附分析仪上进行。Py-FTIR测试在美国安捷伦公司的Cary660红外光谱仪上进行,抽真空处理2 h,室温吸附吡啶30 min,以10 ℃/min速率升温至350 ℃进行吡啶脱附。

1.4 催化剂评价

氯苯硝化反应生成邻对位硝基氯苯,常压下,将一定量β分子筛、氯苯和硝酸加入到300 mL三颈烧瓶中,机械搅拌(转速500 r/min),反应温度40~80 ℃,反应时间2~6 h。反应结束后,降至室温,用分液漏斗将产物有机相与固体酸无机相分离,碱洗有机相至pH=7,有机相送色谱分析。

1.5 分析方法与仪器

有机相组成采用气相色谱法分析,使用仪器为安捷伦7890气相色谱仪;C2-6A积分仪;氢火焰离子检测器。色谱柱为DB-1701毛细管柱,柱长30 m,管径0.32 mm,初始柱温50 ℃,恒温10 min,升温速率5 ℃/min,终温200 ℃,恒温30 min。气化室温度210 ℃,检测温度210 ℃。

2 实验结果与讨论

2.1 固体酸催化剂表征结果

2.1.1

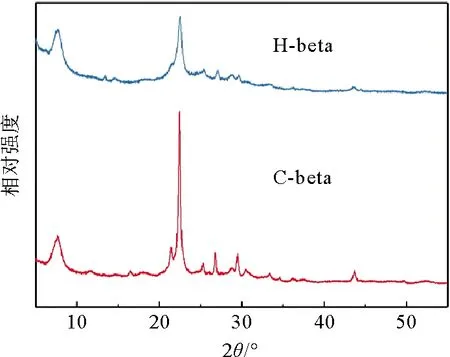

XRD表征结果图1为传统Hβ分子筛和草酸处理Hβ分子筛的XRD谱图。由图1可知,样品均在2θ为7.8°、22.4°附近出现了Hβ分子筛的特征衍射峰,表明酸处理并未改变Hβ分子筛的晶相结构。相较于未做酸处理的传统Hβ分子筛,经过草酸处理的Hβ分子筛的特征衍射峰强度均有不同程度下降。这是因为经酸处理后,Hβ分子筛的部分骨架铝被溶解,对骨架结构造成一定程度破坏。

图1 传统Hβ分子筛(C-beta)和草酸处理后的Hβ分子筛(H-beta)的广角XRD谱图

2.1.2

元素分析表征结果表1为用0.1 mol/L草酸处理后的H-beta和未处理传统C-beta分子筛的ICP数据。由表1可知,经过草酸处理后,Hβ分子筛骨架上的部分铝原子被脱除,分子筛硅铝比增加。

表1 酸处理前后Hβ分子筛的ICP分析结果

2.1.3

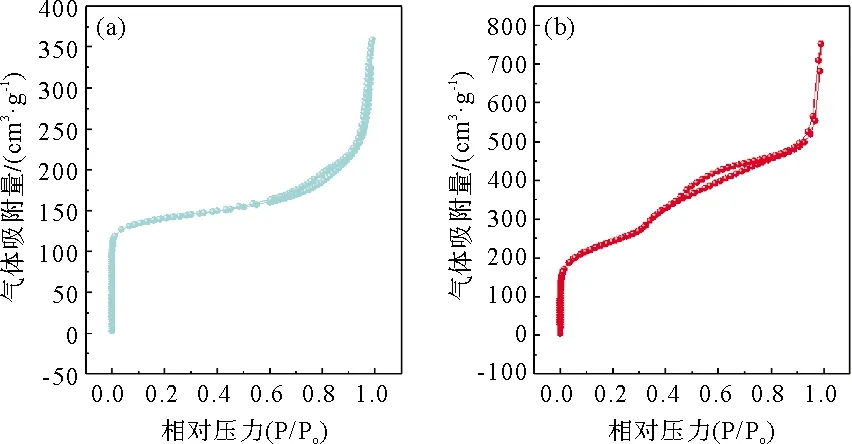

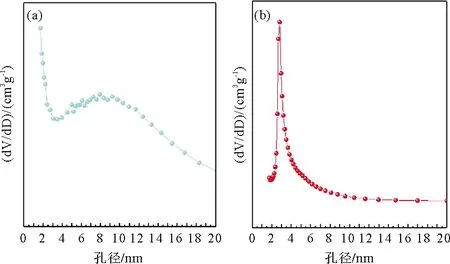

氮气物理吸附表征结果传统β分子筛和酸处理β分子筛的氮气物理吸附曲线如图2所示,传统β分子筛样品(图2a)在相对压力较低的情况下,氮气吸附量迅速升高,继续增加相对压力,吸附量不再增加,等温吸附线出现平台,氮气吸附量达到饱和状态,该样品吸附-脱附曲线属于典型的Ι型等温吸附曲线,孔道结构属于微孔结构。酸处理β分子筛(图2b)的氮气吸附-脱附等温线不同于传统β分子筛,在相对压力较高P/P=0.5~0.8时出现吸附回滞环,这属于晶内孔形成的范畴。根据IUPAC分类,该曲线符合Ⅳ型等温吸附曲线。从两个样品的孔径分布图(图3)可以看出,两个样品都含有微孔结构,孔径处于0.67 nm左右。酸处理β分子筛还存在3 nm左右晶间介孔,该样品属于微孔-介孔复合型孔道结构分子筛。

图2 传统C-beta(a)与酸处理H-beta(b)的氮气物理吸附

图3 传统C-beta(a)与酸处理H-beta(b)分子筛的孔径分布

2.1.4

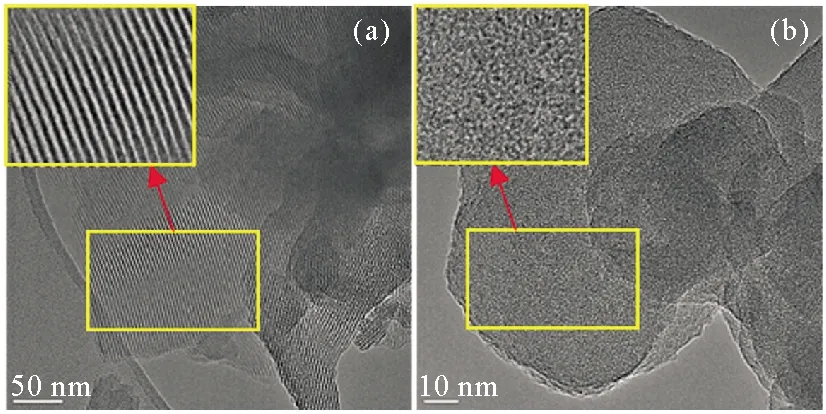

分子筛的TEM表征结果图4为草酸处理β分子筛和传统β分子筛的TEM图像,可以看出,草酸处理β分子筛的晶粒形貌类似薄片状,内部孔隙发达且晶格条纹清晰。结合BET表征结果,可以发现草酸处理β分子筛的晶粒内有多条直径3 nm左右的贯穿型孔道,说明该样品孔道发达,传质能力强。而传统β分子筛的孔道属于微孔结构,内部孔道结构图像较为模糊,晶格条纹不明显,传质能力较差。

图4 酸处理β分子筛和传统β分子筛的TEM图像

2.1.5

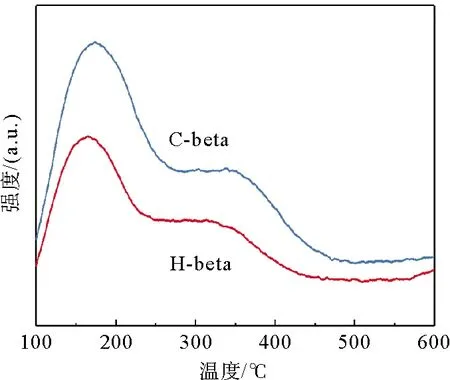

NH-TPD表征结果由图5可知,传统β分子筛和酸处理样品均在100~300 ℃和300~400 ℃之间存在2个NH脱附峰,分别代表样品的弱酸中心和强酸中心。草酸改性Hβ分子筛后,Hβ分子筛酸性发生了改变,分子筛表面的酸含量降低。与未改性的传统Hβ分子筛相比,草酸改性后Hβ分子筛的弱酸强酸特征峰均未移动,表明酸处理之后酸强度没有变化。因此,草酸改性的Hβ分子筛经过酸处理并不影响Hβ分子筛的酸强度,但经过酸处理后分子筛的酸含量下降。这是因为Hβ分子筛的酸中心主要产生于四配位骨架铝,四配位骨架铝带1个负电荷,为平衡负电荷分子筛骨架需要1个氢质子,因而形成了酸中心。经过草酸处理后,Hβ分子筛脱除了骨架铝,导致酸量下降。

图5 酸处理β分子筛和传统β分子筛的NH3-TPD谱图

2.2 硝化反应催化剂效果评价

2.2.1

固体酸硝化活性前期经过实验条件优化,选定Hβ分子筛催化剂对氯苯的硝化反应条件以硝酸为硝化剂,催化剂2 g,苯∶催化剂=3∶1,60 ℃下反应2 h。实验结果发现,当使用酸处理前后的Hβ分子筛催化氯苯硝化反应时,氯苯的转化率和邻对位产物分布均有所不同,具体结果如表2。

表2 酸处理前后Hβ催化剂对氯苯的硝化反应的影响

由表2结果可知,在传统Hβ和酸处理的Hβ分子筛催化下,氯苯的转化率均达到99%以上。与传统Hβ分子筛相比,酸处理的Hβ分子筛对氯苯的硝化产物更倾向于产生对硝基氯苯,对位/邻位为1.2。上述实验现象可能与分子筛催化剂上氯苯的吸附及孔道结构有关,通过吸附不仅可以使氯苯在分子筛内外表面局部富集,而且还有可能使氯苯芳环上的电子云密度增加,从而促使硝化亲电反应加速进行。酸处理H-beta分子筛脱铝后虽然酸量有所下降,但硝化反应活性却略有升高,进一步说明固体酸催化硝化反应的反应机理以孔道吸附为主。实验结果也说明分子筛催化剂不仅可以促进硝酸解离成硝酰阳离子,而且具有吸附和活化氯苯的作用。随着分子筛硅铝比增加,虽然酸位密度下降,但分子筛孔道表面疏水性能增加,对氯苯的吸附能力亦增强,因而反应活性和酸性之间不呈现简单的对应关系。此外,酸处理之后,分子筛的孔结构发生了较大的变化,H-beta呈现出微介复合的孔道结构,其中较大尺寸3 nm孔道对氯苯硝化具有择形催化作用,且选择性地催化生成对硝基氯苯,由文献可知,对硝基氯苯的分子动力学尺寸大于邻硝基氯苯,3 nm介孔孔道酸性位选择性的催化生成对硝基氯苯。而传统C-beta分子筛的微孔孔道由于孔道尺寸较小,对硝基氯苯收率较低,选择性地生成邻硝基氯苯。必须指出,与浓硫酸相比,固体酸催化剂的活性相对较低,但目标可调选择性有所提高。通过文献调研可知,强质子酸硫酸与硝酸分子中的羟基结合,在反应体系中形成大量硝酰阳离子,硝酰阳离子为硝化反应的活性中间体。另一方面,氯的吸电子和苯环的共扼作用导致芳环上邻位和间位碳原子上的电荷密度大于对位,硝酰阳离子更容易接近邻位碳原子,所以反应产物中邻硝基甲苯含量较高。虽然两种固体酸催化剂的酸强度低于浓硫酸,但硫酸催化不具备目标可调选择性,而Hβ分子筛特殊的多级孔道结构具有择形催化能力,吸附氯苯能力更强,所以Hβ分子筛上对硝基氯苯的产率更高。

2.2.2

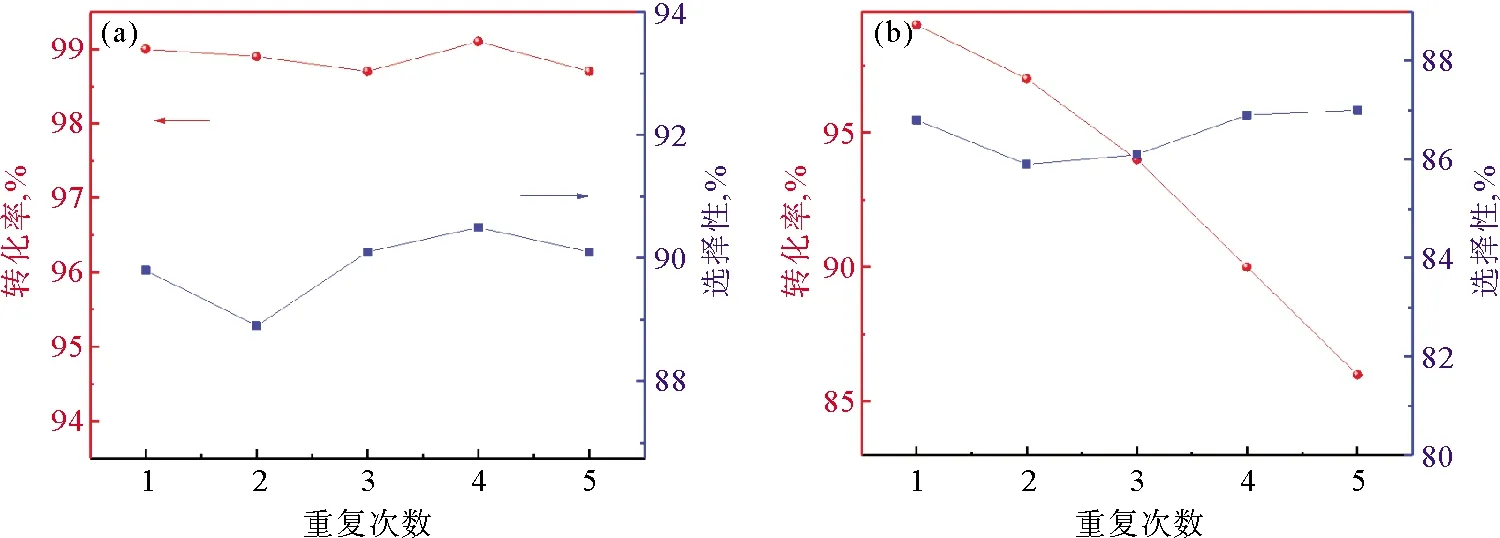

固体酸硝化稳定性图6为传统Hβ分子筛(b)和酸处理Hβ分子筛(a)催化剂在反应中重复使用的稳定性结果。由图6可知,增加催化剂重复使用次数后,氯苯的转化率降低,一硝基氯苯的选择性有所降低。这可能是因为随着反应次数的增加,催化剂上可能会有残留的有机物,覆盖了酸中心,抑制了酸中心活性,从而降低了反应物的转化率。另一方面,催化剂上部分酸中心被抑制,在一定程度上降低了一硝基氯苯发生二硝化反应的可能,随着催化剂使用次数的增加,一硝基氯苯选择性有所增加。酸处理Hβ分子筛催化剂重复使用5次后,催化剂依然保持较高的催化能力,说明该催化剂具有良好的稳定性。

图6 两种催化剂不同使用次数下氯苯硝化选择性和转化率

3 结论

Hβ分子筛经过草酸处理脱除骨架铝形成介孔,形成Hβ分子筛的多级孔结构;催化氯苯硝化反应的结果表明:经过酸处理后,Hβ分子筛的酸量减少、孔道尺寸变大,贯穿性变好,介孔的形成强化了分子筛的传质能力,提高反应中氯苯转化率和硝基氯苯收率,且氯苯的对位选择性有所提高,对位/邻位比分别由0.5提高到1.2。多级孔道Hβ分子筛催化氯苯硝化反应催化剂重复使用5次,催化活性保持稳定,催化剂稳定性较好。