等离子体技术在材料领域中的应用研究进展*

2021-01-29张婧

张 婧

(中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 266104)

0 前言

等离子体是由带电粒子(正离子、负离子、电子)、光子、中性粒子(原子、分子、自由基和活性基团)组成的宏观呈电中性的电离态气体。与物质通常的3种状态(固、液、气)相比,等离子体无论在组成还是在性质上,均有本质的差别。因此,等离子体也被称为物质的第四态。等离子体包含大量活性粒子,如高能电子、离子、自由基、激发态的气体原子和分子以及光子等,其能量可通过辐射、中性粒子流和离子流的碰撞等作用于材料表面,这些粒子与材料表面发生诸如刻蚀和清洁、氧化、接枝、活化、聚合等相互作用,以此改善材料的表面特性,如表面粗糙化、表面清洁、表面化学基团引入和表面亲水性调变等。另外,等离子体还可作用于材料内部,等离子体处理可以有效地控制催化材料的尺寸和结构,因此,等离子体作为一种催化剂制备工艺,自20世纪90年代起受到越来越多研究人员的关注,目前已经被成功用于催化剂的还原、氧化、掺杂、刻蚀、合成、表面处理和净化等方面。

1 等离子体在材料领域的应用

1.1 材料的表面处理

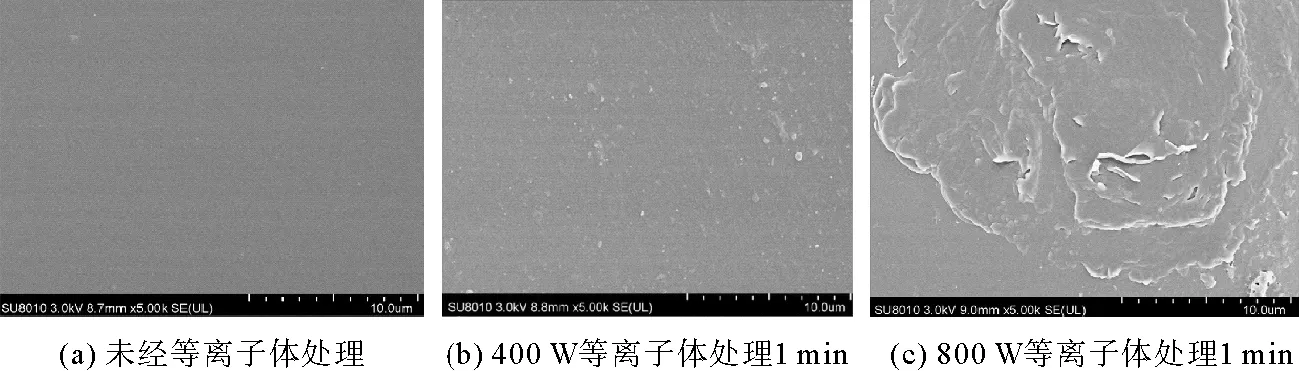

M.A.Montes-Morán等人研究发现经等离子体处理后碳纤维表面变得更加粗糙,同时会产生微观球状结构。Li等使用氧等离子体处理碳纤维表面时发现,随着氧等离子体放电功率的增加,碳纤维表面粗糙度显著增加。Li等在采用空气等离子体处理壳聚糖薄膜时也观察到了类似的现象,见图1,随着辉光放电等离子体注入功率的增加,光滑的薄膜表面逐渐出现凸起,并最终形成断层,其主因是经过高功率辉光放电处理后,薄膜分子链断裂形成了低分子量的有机物分子。

图1 扫描隧道显微镜表征等离子体对壳聚糖薄膜表面的刻蚀作用

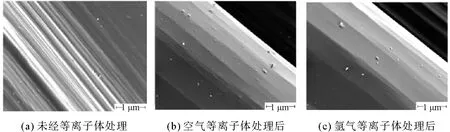

Own等还发现等离子体表面刻蚀可以去除纤维表面的轻微缺陷,提高碳纤维的平均拉伸强度。Kappler等使用空气和氩气等离子体处理含有聚氨酯和环氧树脂上浆剂高强碳纤维表面,发现经等离子体处理后其表面颗粒物变少,见图2。

图2 SEM表征等离子体对碳纤维表面的清洁作用

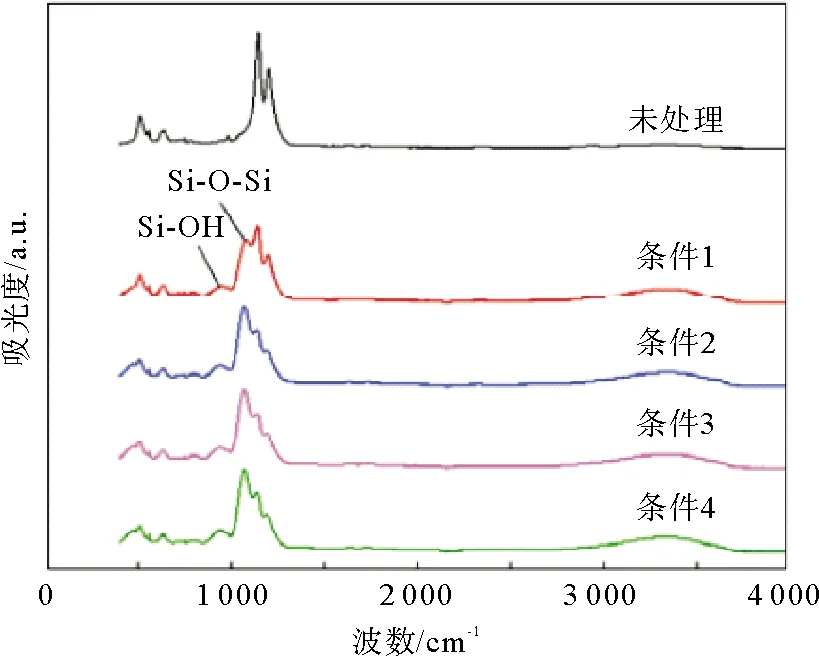

等离子体对材料表面进行处理,根据使用放电气体的不同,会在材料表面引入不同的化学基团。例如,高分子材料通过惰性气体(O、Ar、CO、N)可在材料表面上引入-OH、-COOH、-NH等官能团,在通入前驱物(如正硅酸乙酯等)与Ar、O混合气进行等离子体的处理后,能够在材料表面引入含-Si的无机基团,见图3,在通入含氟气体的等离子体处理后,材料表面将发生氟化。

图3 等离子体对聚全氟乙丙烯表面处理前后FTIR谱图对比

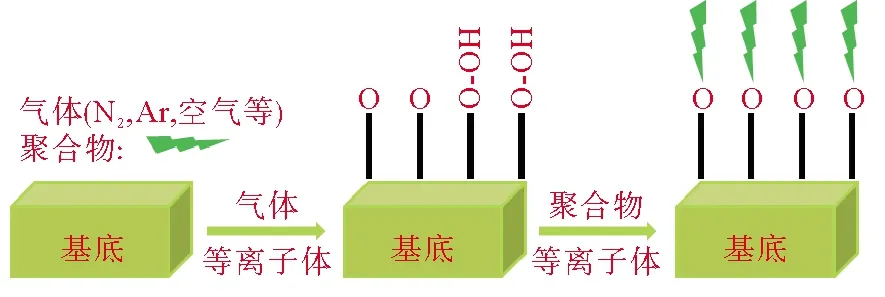

冷等离子体诱导接枝聚合也是通过使用非聚合气体产生等离子体,首先在材料表面上引入或产生新的自由基,并借此自由基为活性物种,将其他高分子或自由基诱导接枝到材料表面,见图4。

图4 等离子体诱导接枝聚合反应机理

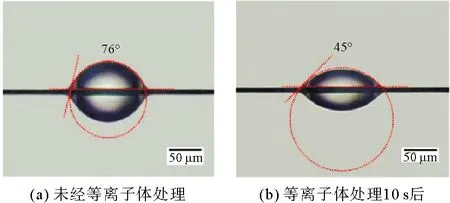

另外,等离子体处理会对材料表面接触角和表面能产生影响。Park等使用空气等离子体处理碳纤维的表面,从等离子体处理前后对比可以发现(图5),等离子体处理后碳纤维与水滴的静态接触角变小,由处理前的76°变为45°,其表面亲水性较未处理前更好。

图5 等离子体处理前后碳纤维表面接触角的改变

1.2 制备高性能催化剂

1.2.1

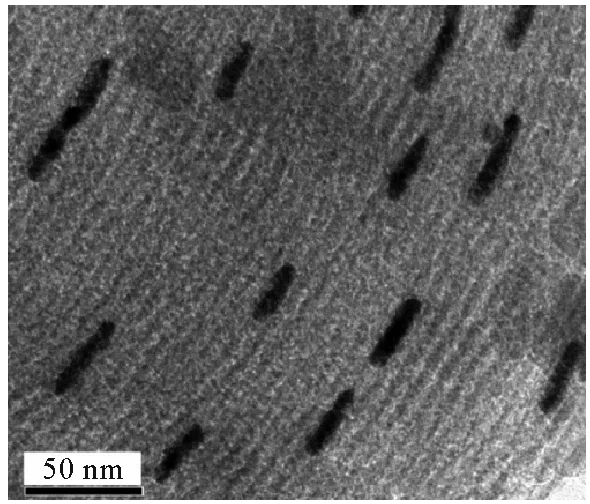

等离子体还原对催化剂中的金属离子还原是等离子体最常见的用途之一。等离子体中的电子、氢自由基等还原性物种能够直接将催化剂前驱体中的金属离子还原,从而得到相应的金属催化剂。例如,利用辉光放电产生电子,在室温下就能有效地将金属离子还原。相对于高温还原法,这种低温电子还原方法金属成核更快而生长却相对更慢,这在控制催化剂颗粒尺寸方面具有明显的优势。使用该方法不需要复杂的化学修饰就可以将贵金属颗粒负载在SBA-15等有序介孔材料中,并且可以获得尺寸可控的贵金属纳米线,见图6。

图6 利用室温等离子体合成的Au纳米线

1.2.2

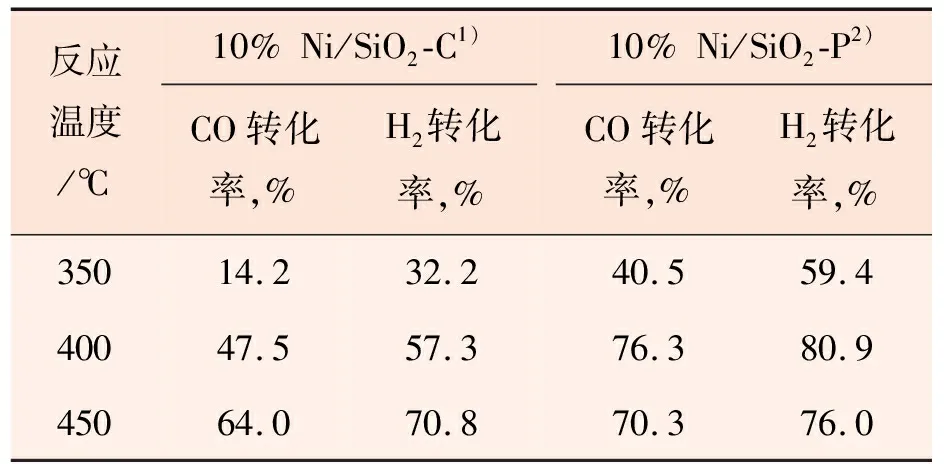

等离子体降解和氧化a)等离子体分解。催化剂前驱体(硝酸盐等)的分解是很多催化剂制备的基本步骤,其传统方法是通过在一定气氛中对催化剂进行煅烧来分解前驱体。在这个过程中,前驱体的分解、挥发和相变同时发生。等离子体分解则可以很好地替代煅烧过程,与传统煅烧法相比其分解制备的催化剂往往具有更小的晶粒尺寸和更好的催化效果,见表1,并且经等离子体处理的催化剂在进行CO重整和水蒸气重整反应时往往具有更好的抑制积碳性能。

表1 CO和H2在10% Ni/SiO2催化剂条件下进行甲烷化反应的转化率

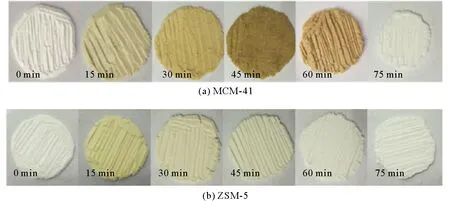

b)除去催化剂上的有机配体、模板和污染物。有机大分子在纳米催化剂或多孔材料的合成中经常被用作稳定剂、溶剂、表面活性剂或模板剂等。无论是作为多孔材料模板剂还是纳米颗粒的保护剂,这些大分子在催化应用中都需要除去。但去除这些有机配体或大分子并不容易,例如常用的热处理法在模板剂的去除过程中常会导致多孔材料的塌陷。相对来说,大气压冷等离子体提供了一种低温移除有机配体的途径,大气压冷等离子体不仅能降解材料表面的有机分子,也能够渗透入材料孔道内部起作用。到目前为止,大气压冷等离子体已经被成功用于有机配体CTAB(溴化十六烷基三甲铵)、聚合模板剂P123(EO20PO71EO20)以及合成沸石的结构导向剂TPAOH(四丙基氢氧化铵)等的有效去除。图7展示了MCM-41和ZSM-5合成样品经介质阻挡放电(DBD)去除模板剂后颜色的变化。

图7 采用DBD去除模板剂后样品的颜色变化

c)等离子体氧化。等离子体氧化也可以在低温下进行,这样就可以避免传统热氧化温度高可能导致的烧结等问题。等离子体氧化可以用于催化剂积碳后的再生,且不会破坏催化剂结构。大气压冷等离子体的一个特殊应用就是对金属催化剂的表面氧化,其能将金属催化剂的最外层表面改性成多孔的纳米结构,这将有利于其发挥催化作用。Gao等使用低压氧等离子体氧化多晶铜箔,得到具有明显孔结构的高度粗糙表面,其含氧量高达41%(原子百分比)。大气压冷等离子体也被用于银箔和金薄膜的表面氧化,氧化后的催化剂被证明能有效促进CO电还原为CO。

1.2.3

等离子体沉积用于催化剂制备的等离子体沉积方法包括直接等离子体沉积、等离子体增强原子层沉积(PEALD)和等离子体增强的化学气相沉积(PECVD)等。等离子体中的高能电子可以提供等离子体沉积过程中所需的能量,高能电子与分子碰撞产生大量活性自由基,可以增强前驱体的反应活性,与化学气相沉积相比,其对于前驱体的选择范围更宽,特别是对于冷等离子体而言,由于具有较低的气体温度,可实现对于样品的低温甚至常温沉积,拓展了其在温度敏感材料和柔性材料上的薄膜沉积方面的应用。此外,当采用热等离子体进行沉积时,可将沉积金属作为阴极,使其蒸发、加速、溅射,进而沉积到基底上。该方法可以将阴极材料(金属或石墨)直接沉积在催化剂载体上,避免了模板剂及结构导向剂残留对催化剂性能的影响。更重要的是,等离子体沉积法的重复性非常高,非常适合用于研究催化剂的本征活性。

大量文献已经报道等离子体沉积可用于制备各种金属、金属氧化物催化剂,且此类催化剂已经成功用于CO氧化,氧还原、CO甲烷化和电解水等催化反应。Hinokuma等使用脉冲电弧等离子体将包含低氧化态(3+)配位不饱和Ce沉积到γ-AlO载体上制备出高分散氧化铈亚纳米颗粒。相比传统的湿法浸渍,该法制备的Ce/AlO催化剂对于CO氧化表现出更高的反应活性。Chen等在Ar/CH混合气中采用高密度(m=+1模式)螺旋波等离子体辅助化学气相沉积技术在硅衬底上制备出类金刚石碳(DLC)薄膜,并用扫描电子显微镜(SEM)、拉曼光谱(Raman)和原子力显微镜(AFM)对DLC薄膜的结构和形貌进行了表征,结果表明制备的DLC薄膜非常均一、致密。该法的薄膜沉积速率最高可达45 μm/h,并且经测试该法沉积的DLC薄膜具有良好的摩擦性能。

1.2.4

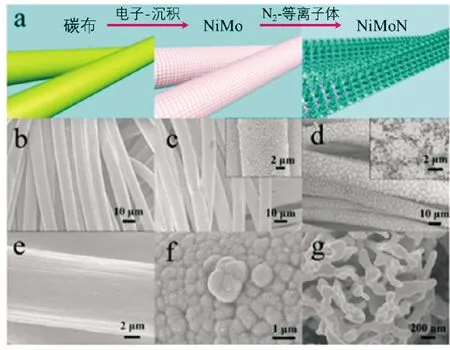

合成硫化物、氮化物、磷化物等特殊化合物近些年来硫化物、氮化物、磷化物等特殊化合物在催化,尤其在电催化方面的应用备受关注。等离子体合成法合成时间短、前驱体用量少,被认为是合成此类化合物的一种有效方法。例如,Ouyang课题组利用简单的射频N等离子体一步将泡沫Ni转化成了三维分层的氮化镍(hNiN),并发现其具有较好的可逆锂离子储存及电催化析氧反应(OER)性能。他们还用类似方法处理了NiMo合金膜,在碳基底上制备出了三维多孔NiMoN,见图8,可作为析氢反应(HER)的催化剂。

图8 三维多孔NiMoN的制备过程

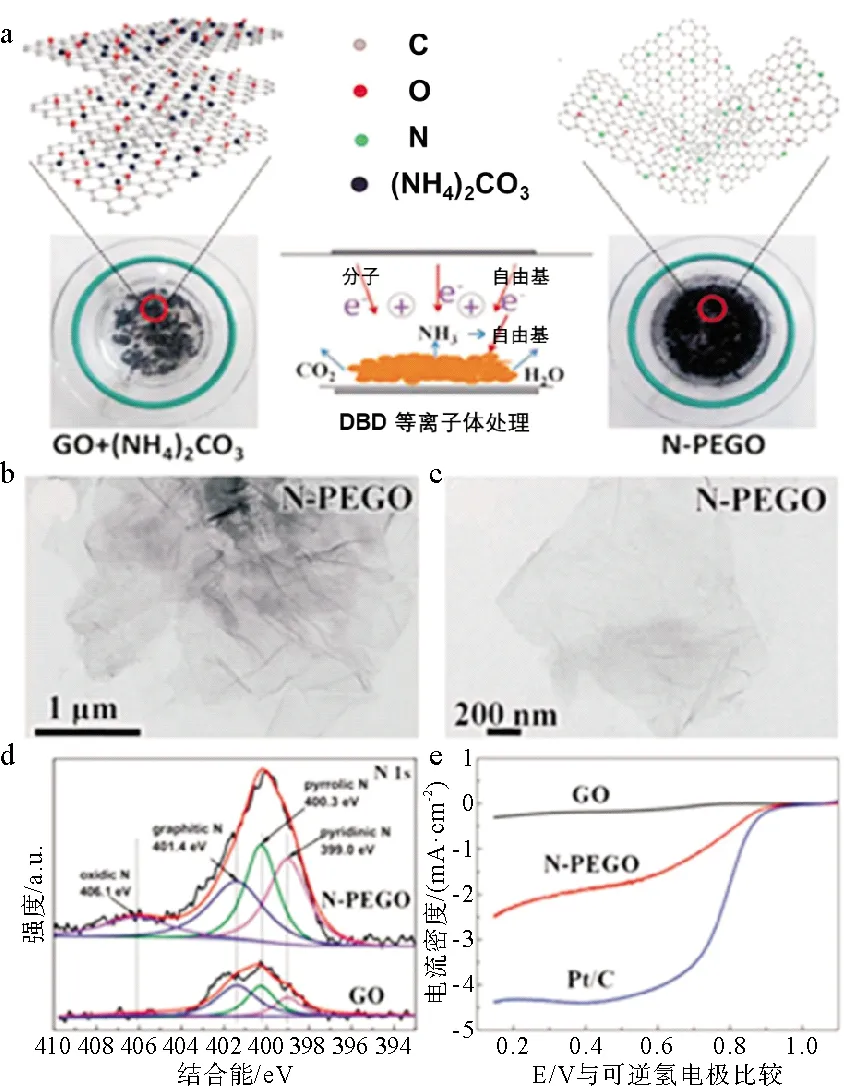

Zhao等利用含HS组分的Ar等离子体也成功制备出诸如CdS、WS等化合物。Yu等利用DBD等离子体处理的方法获得了N-掺杂的剥落石墨烯氧化物(N-PEGO)见图9,由于其含氮量高、比表面积大以及具有足够的活性位点,N-PEGO在燃料电池领域被视为潜在的阴极氧还原催化剂,他们采用线性电位扫描(LSV)对比了石墨烯氧化物(GO)、N-PEGO和20%的Pt/C,发现N-PEGO的氧还原起始电位仅为0.89 V,与商售20%的Pt/C(0.93 V)电位相近。

图9 N-掺杂的剥落石墨烯氧化物(N-PEGO)制备

2 等离子体技术在材料领域应用的优势与面临的挑战

等离子体对材料的改性仅限于表面,对材料基质不会产生破坏作用,因此在薄膜、纤维等材料的表面改性中具有重要的应用价值。然而,等离子体技术在材料表面改性过程中仍存在不足,主要为在材料表面引入的极性基团数量较少、体积较小,易于发生重排、旋转或埋藏于材料表面之下,使表面获得的化学刻蚀失去作用,即等离子体处理具有时效性,这限制了其在实际生产中的应用。

而对于等离子体制备催化材料而言,其需要的原料及能量更少,需要的时间也更短,往往可以获得更小的微观晶粒尺寸,等离子体还可以在温和条件下制备特殊化合物,如硫化物、氮化物以及磷化物等,并且冷等离子体可以用于热敏底物的催化剂制备,如:多孔聚合物、纳米分子筛、超高表面积催化剂等。然而,等离子体制备催化材料仍然面临一些挑战,如对于等离子体物理化学与非平衡热力学之间的作用机制仍不清晰,制备细粉末、大颗粒催化剂的等离子体发生技术仍不完备,并且等离子体制备催化材料处理量较小,尚难进行大规模工业生产。

因此,科研人员还需在等离子体发生技术、等离子体与材料相互作用机制、等离子体工程放大等方面不断突破创新,以期未来等离子体技术将作为一种先进的材料制备手段广泛应用于实际生产中。通过等离子体技术的不断革新,相信未来等离子体技术将在不同反应性能金属及金属氧化物纳米颗粒制备、具有混合相和异质结构特征材料制备、以及硫化氢、氮化物、磷化物、合金及多金属催化剂制备等方面都将有新的突破;另外,在制备多孔聚合物、生物分子、纳米沸石等各种热敏底物材料,带有金属底物及核壳结构的纳米催化剂等方面将会显现出更大的技术优势,并将广泛应用于涂层、掺杂以及各种材料的表面改性处理等领域。