某连续退火炉辐射管开裂原因

2021-01-26李元军黄继波王卫泽

李元军,王 鲁,黄继波,张 英,王卫泽

(华东理工大学机械与动力工程学院,承压系统与安全教育部重点实验室,上海 200237)

0 引 言

连续退火炉是目前带钢冷轧后处理工序中广泛采用的重要设备之一,其工作状态的好坏决定了带钢退火质量和通板效率[1-2]。辐射管是连续退火炉内重要的部件,燃烧火焰在管道内以辐射的形式对管壁和炉内退火板带进行加热。在工作过程中,长时处于高温环境中的辐射管会因局部长时高温灼烧和氧化及热应力而发生破坏[3]。

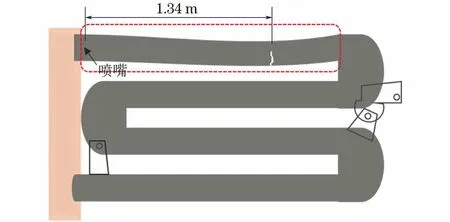

图1 连续退火炉辐射管开裂位置示意Fig.1 Schematic of cracking position of radiant pipe in continuous annealing furnace

某厂用于连续退火炉加热的W型辐射管在服役8 a(设计寿命为10 a)后,因在距喷嘴1.34 m处管壁发生了贯穿型周向开裂而失效,开裂位置如图1所示。服役过程中该辐射管内介质为混合煤气,内表面温度高于1 000 ℃,辐射管材料为HP40钢,热处理态为调质态。为找出该辐射管开裂的原因,作者对其进行了失效分析,并提出相应的预防措施。

1 理化检验及结果

1.1 宏观形貌

由图2可以看出,辐射管开裂处的横截面管段变形严重,裂纹贯穿壁厚方向且断口表面发生氧化;开裂处辐射管壁减薄明显,且出现二次裂纹。辐射管断口截面轮廓形状如图3所示,可见管截面不再保持为圆形。由图4可以看出,失效辐射管开裂处内表面存在一层疏松垢层,且辐射管壁出现明显不均匀的减薄现象。测量得到该辐射管生产加工时的厚度为8.5~8.7 mm,而失效辐射管较薄处壁厚仅约为6 mm,较厚处壁厚约为8 mm。

图2 失效辐射管断口宏观形貌Fig.2 Fracture macromorphology of failed radiant tube: (a) overall morphology and (b) partial enlargement

图3 失效辐射管断口截面轮廓Fig.3 Cross-section profile of fracture of failed radiant tube

图4 失效辐射管开裂处内壁的宏观形貌Fig.4 Macromorphology of inner wall of cracking area of failed radiant tube

1.2 化学成分与物相组成

根据GB/T 11170-2008和GB/T 223.23-2008,采用Spectro MAXX型金属光谱分析仪分析辐射管的化学成分,结果如表1所示。由表1可知,失效辐射管的化学成分符合ASTM J95705标准中HP40钢的成分要求。

表1 失效辐射管的化学成分(质量分数)

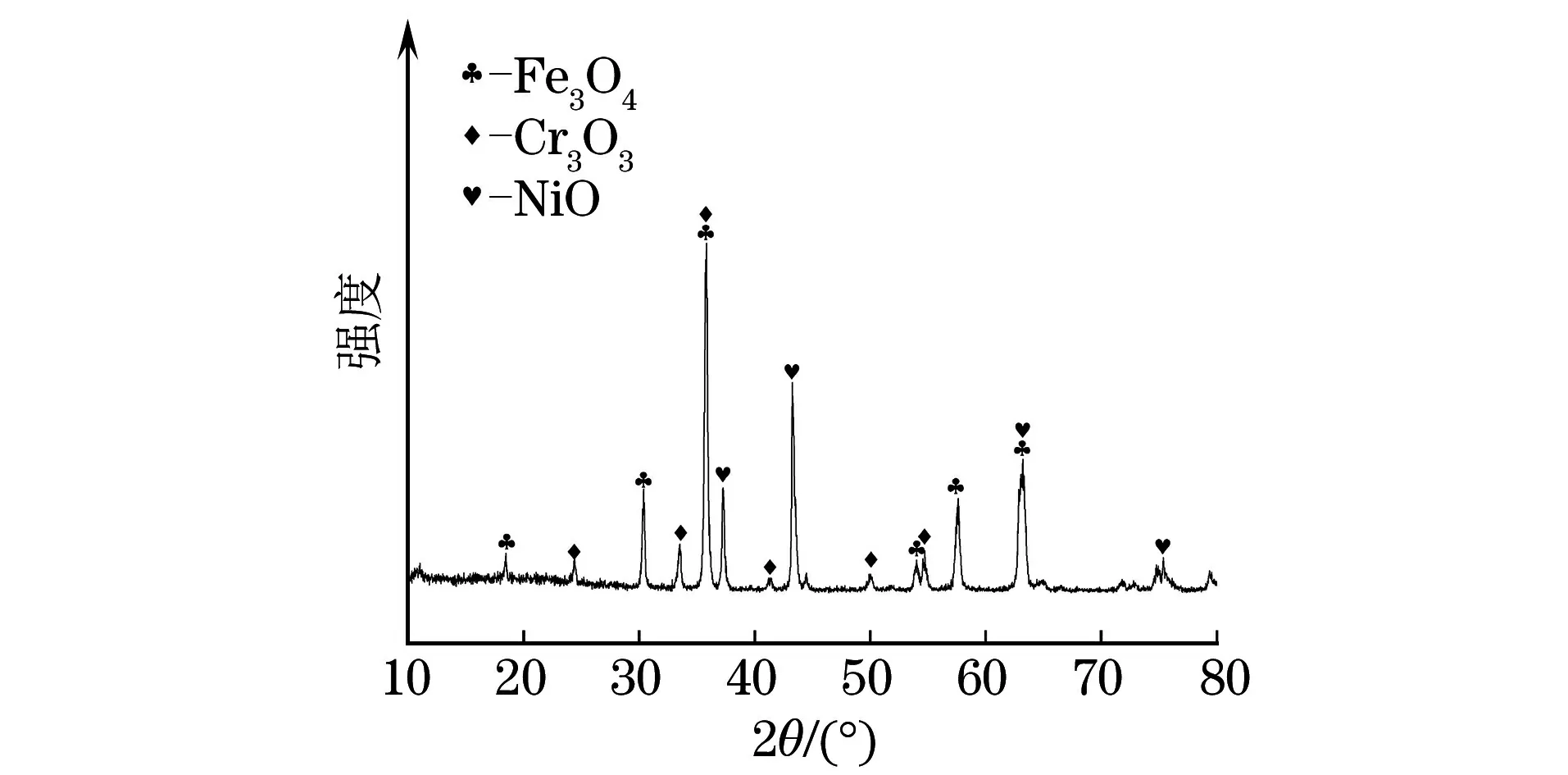

采用D/max2550VB/PC型X射线衍射仪(XRD)对辐射管内壁垢层的物相进行分析。结果如图5所示。由图5可知,失效辐射管内壁垢层主要含NiO、Fe3O4及Cr2O3等氧化物。煤气在辐射管内燃烧而使辐射管内壁长期处于高温环境,内壁表面产生大量的氧化产物。

图5 失效辐射管内壁垢层的XRD谱Fig.5 XRD pattern of scale crust on inner wall of failed radiation tube

1.3 力学性能

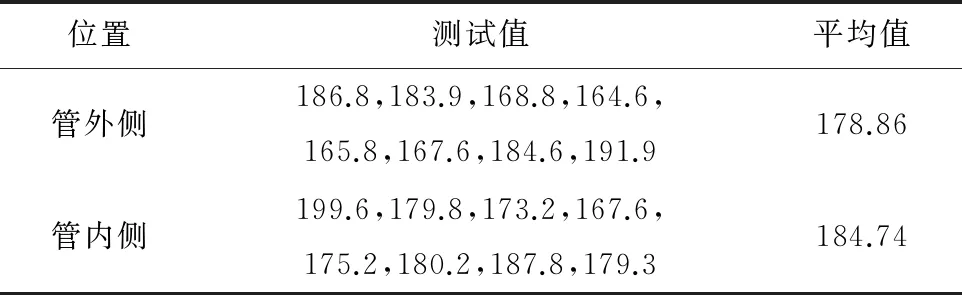

采用HXD-1000TMC/LCD型显微维氏硬度计测失效辐射管壁断口附近截面近管外侧和内侧的硬度,载荷为1.96 N,保载时间为15 s,测试间隔为50 μm。由表2可知,失效辐射管的硬度符合ASME SA213标准中HP40钢硬度应小于200 HV的要求。

表2 失效辐射管的硬度测试结果Table 2 Hardness test results of failedradiation tube HV

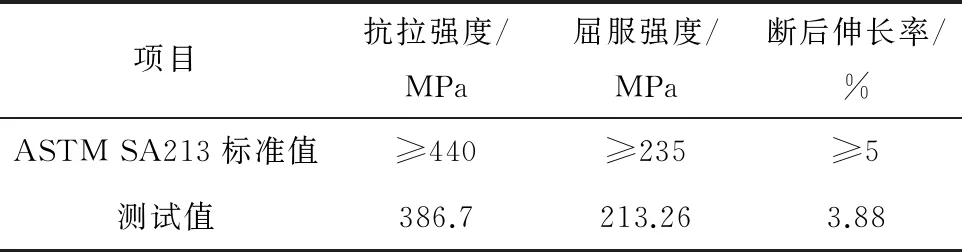

在失效辐射管壁中部沿轴向截取如图6所示的拉伸试样,标距段直径为5 mm,长度为25 mm,根据GB/T 228.1-2010,用INSTRON-8801型电液伺服拉伸试验机进行室温拉伸试验,拉伸速度为1 mm·min-1。由表3可以看出:失效辐射管的抗拉强度、屈服强度和断后伸长率均明显低于HP40钢的标准要求,说明在高温环境中长期服役后辐射管性能劣化严重。

图6 拉伸试样的尺寸Fig.6 Size of tensile specimen

表3 失效辐射管的拉伸性能

1.4 断口微观形貌

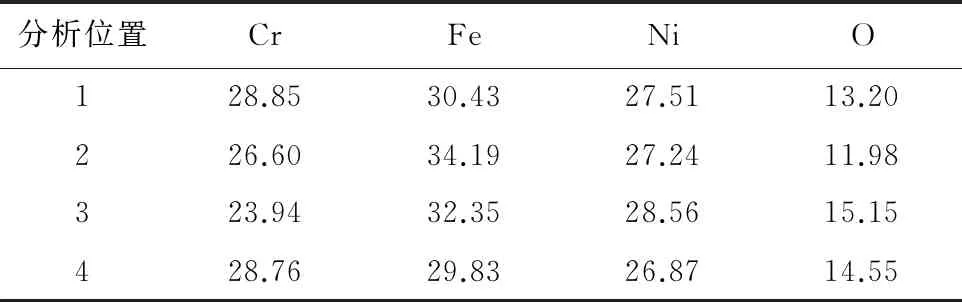

在失效辐射管断口截面处(如图1中方框位置所示)截取金相试样,用丙酮溶液超声波清洗,并用醋酸纤维纸去除试样表面的杂质后,在EVO MA15型扫描电子显微镜(SEM)上观察试样的断口微观形貌。由图7可看出:断口上存在2条大裂纹,分别由内壁和外壁向中部扩展,同时断口附着块状、颗粒状物质。用Aztec X-MAX50型X射线能谱仪(EDS)对断口进行微区成分分析,结果如表4所示。由表4可知,断口表面裂纹尖端处(位置3和位置4)的元素含量与断口表面其他区域(位置1和位置2)的无明显差别,氧含量均较高,表明断口表面生成了铬、铁、氮的氧化物。

图7 失效辐射管的断口微观形貌Fig.7 Fracture micromorphology of failed radiation tube

表4 失效辐射管断口不同位置(如图7所示)的EDS分析结果(质量分数)

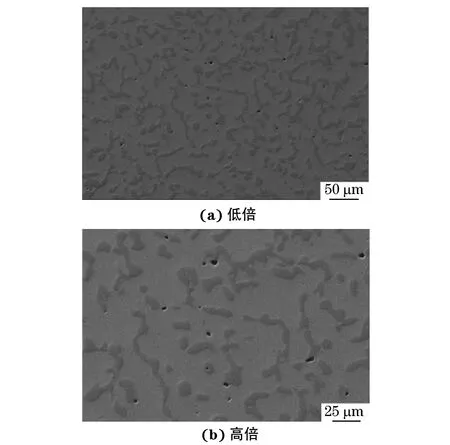

采用EVO MA15型扫描电子显微镜(SEM)对失效辐射管壁厚中心微观形貌进行观察。由图8可知:失效辐射管壁厚中心处的晶界上存在小孔洞,这是材料组织劣化的特征[4-6]。

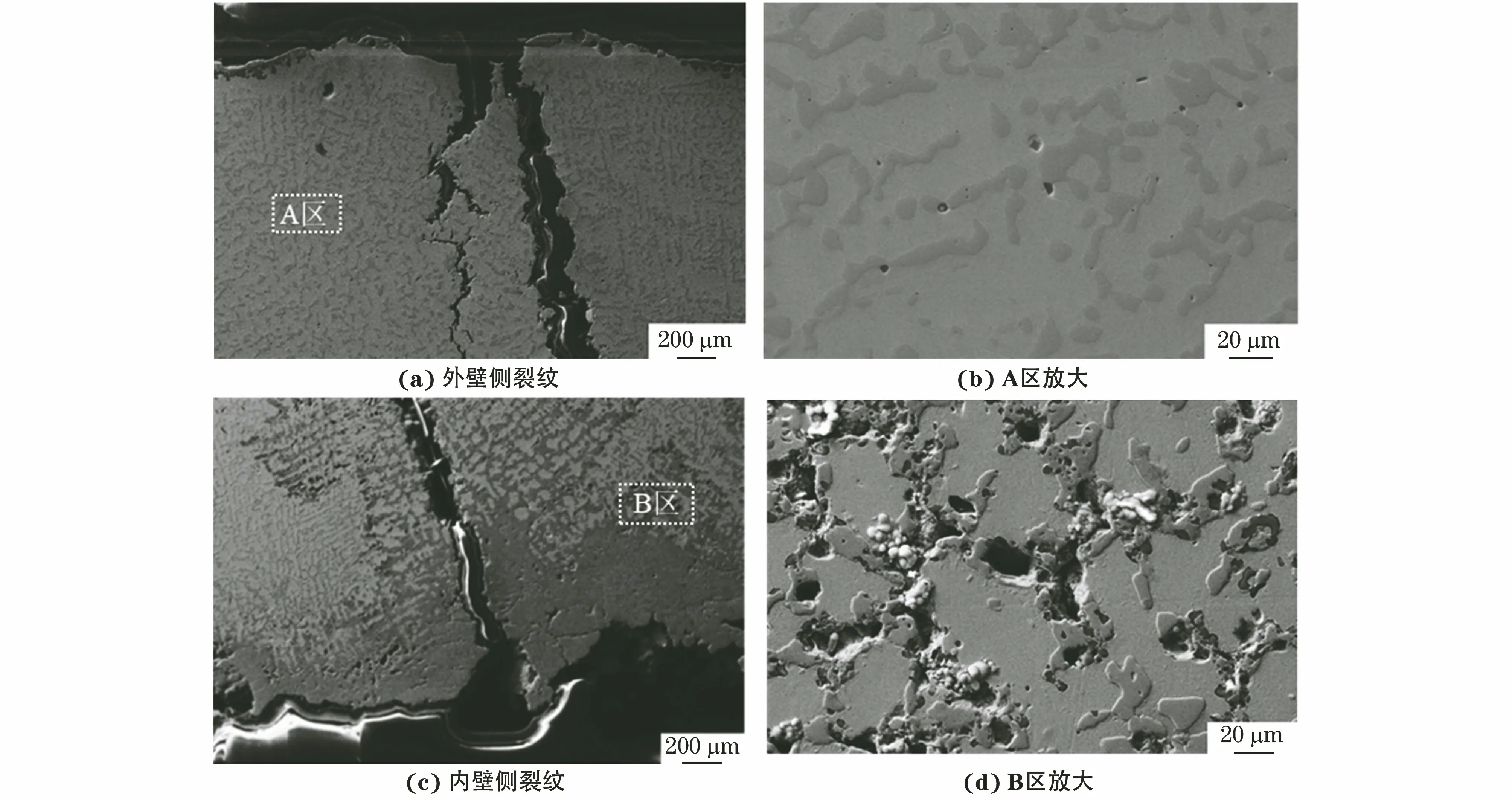

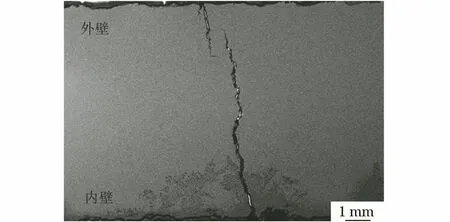

采用EVO MA15型扫描电子显微镜(SEM)对失效辐射管的裂纹扩展形貌进行观察。由图9可以看出:2条裂纹分别由外壁和内壁向壁厚中心延伸,外壁侧大裂纹附近有1条小裂纹。内壁侧裂纹长度明显大于外壁侧的,且内壁氧化腐蚀明显,裂纹在氧化腐蚀处萌生。由图10可知:失效辐射管组织为铸造态奥氏体不锈钢组织,由奥氏体和共晶碳化物组成[7];靠近辐射管内壁有碳化物沿晶界析出,内壁侧发生严重的沿晶氧化,碳化物及部分奥氏体氧化成的黑灰色产物呈网状分布在晶界附近;辐射管内壁侧裂纹附近存在大量沿晶孔洞,外壁侧孔洞较少;裂纹尖端有二次裂纹产生。

图10 失效辐射管中裂纹附近的微观形貌Fig.10 Micromorphology near cracks in failed radiation tube:(a) cracks on outer wall side ; (b) amplification of A zone; (c) cracks on inner wall side and (d) amplification of B zone

图8 失效辐射管壁厚中心的微观形貌Fig.8 Micromorpholgy of center of wall thickness of failed radiation tube wall: (a) at low magnification and (b) at high magnification

图9 失效辐射管裂纹扩展形貌Fig.9 Crack growth morphology of failed radiation tube

采用Aztec X-MAX50型X射线能谱仪对失效辐射管内壁和外壁共晶碳化物和奥氏体基体进行成分分析。由表5可知:内壁侧奥氏体基体的化学成分与外壁侧的相近,表明奥氏体组织的成分在管壁厚度方向上分布均匀;内壁侧共晶碳化物中金属元素的质量分数相比外壁侧的明显下降,镍和铁的含量较少,碳、铬富集,这表明晶界处生成了碳铬化合物,这是因为离心铸造HP40合金钢中碳是过饱和状态,一旦过热碳就会从基体中析出与铬结合生成碳化物并在晶界析出;内壁侧共晶碳化物中氧元素富集,说明内壁氧化严重,生成铁、镍等氧化物。

表5 失效辐射管内壁侧和外壁侧不同物相的EDS分析结果(质量分数)

1.5 受力分析

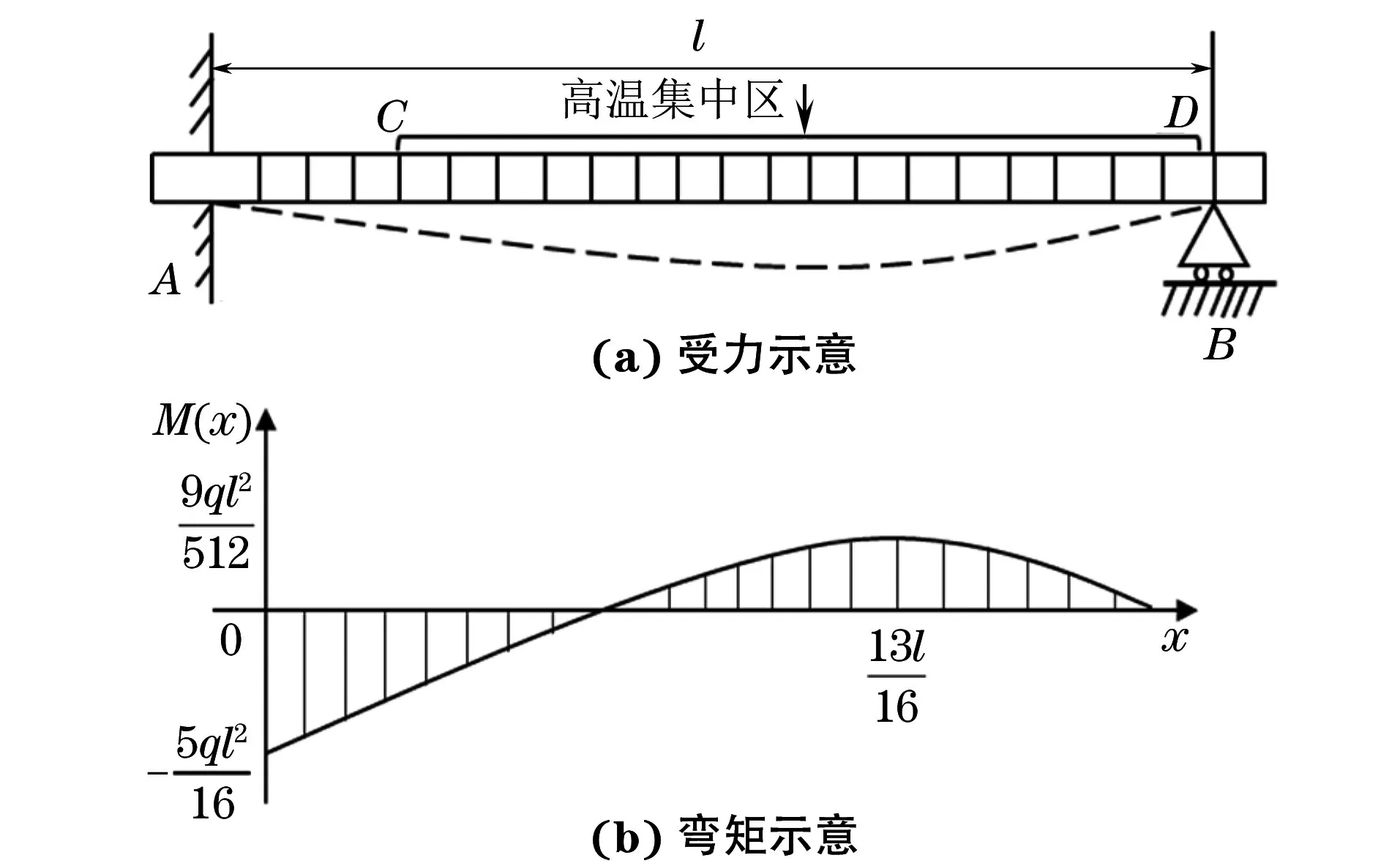

该厂连续退火炉W型辐射管在工作时主要受到自身重力作用,如图11(a)所示,图中虚线表示变形后的形状。根据弯曲变形中应力平衡方程和弯矩平衡方程,得到管段长度方向应力的函数表达式:

(1)

(2)

式中:W为抗弯截面系数;q为辐射管自重均布载荷;l为管体有效长度;σ为弯曲正应力;M为弯矩;x为由辐射管固支位置沿热传递方向的长度变量。

当管截面尺寸不变时,抗弯截面系数为定值。该管段的拉伸应力与弯矩成正比,根据式(2)可作出该段辐射管的弯矩分布,如图11(b)所示。由图11可知,辐射管的危险点在A处,此处上方管壁的拉伸应力最大。研究[3]表明,辐射管内的高温区集中在燃烧气体入口前端,即图11所示的CD段。因此,A处附近的管壁温度较低而不易产生破坏。管段13l/16处拉伸应力较大并且该处的温度较高,因此很可能在此处发生破坏。

图11 失效辐射管段的受力和弯矩示意Fig.11 Force (a) and bending moment diagram (b) of the failed radiation pipe section

辐射管管段有效长度l为1.67 m,开裂处距喷嘴距离约为1.34 m。根据受力分析计算可得理论破裂处,即管段13l/16处为距喷嘴1.36 m处,这与实际开裂位置接近。

2 开裂原因分析

由上述理化检验结果可知:失效辐射管的化学成分符合标准要求;外壁侧和壁厚中心显微组织正常,为奥氏体和共晶碳化物,但内壁侧氧化严重。内壁侧共晶碳化物中金属元素的质量分数相比外壁侧的明显下降,这表明表明晶界处生成了碳铬化合物。在服役过程中碳化物的析出导致晶界粗化、材料变脆及强度下降,晶界产生滑动而形成孔洞;这些孔洞长大连接便形成裂纹,裂纹在蠕变作用下沿晶扩展[7-9]。一般氧化初期在金属表面形成的氧化膜较薄,易发生塑性变形,且与金属基体结合较牢,氧化膜对基体具有保护性;随着氧化时间的延长,氧化膜不断增厚,塑性变形变得相当困难,此时氧化膜仍要与金属保持牢固的结合,其内部必然发生较大的应力;当应力超过氧化膜的强度后,孔隙和孔洞便在氧化膜中形成,从而加速了裂纹合并及生长[10]。此外,高温环境下辐射管发生严重的蠕变变形,在变形过程中辐射管中产生较大的应力,在应力作用下裂纹加速扩展并最终导致辐射管失效。

该辐射管长期处于高温静载环境中,其抗拉强度和屈服强度均明显降低。根据受力分析计算得到的理论破裂处与实际开裂位置相近;同时该处位于高温区,高温氧化腐蚀使得该处管壁严重减薄,承载能力大幅降低,材料组织退化,管壁在应力作用下于应力集中处发生开裂。

3 结论及建议

(1) 高温蠕变和高温氧化腐蚀的共同作用导致连续退火炉辐射管的失效。在低应力和高温作用下,因晶界滑动形成的孔洞长大并连接而形成裂纹,同时氧化膜破裂形成的孔隙加速了裂纹的合并及生长,在蠕变应力作用下裂纹加速扩展并最终导致辐射管失效;在高温环境中长期服役后,辐射管内壁因氧化腐蚀而减薄严重,辐射管的强度明显低于标准值,承载能力降低,从而在高温集中区的应力集中处萌生裂纹,并导致辐射管的开裂。

(2) 建议选用抗氧化、抗高温蠕变能力更强的含铌耐热钢;在喷嘴处管段上方添加悬吊装置或支撑组件,以降低辐射炉管的变曲程度。