淬火分配工艺对60Si2Mn弹簧钢显微组织和力学性能的影响

2021-01-26周青松郝庆国

周青松,郝庆国,杨 旗,张 柯,刘 平

(1.上海理工大学材料科学与工程学院,上海 200093;2.上海材料研究所,上海市工程材料应用与评价重点实验室,上海 200437)

0 引 言

目前,我国轨道交通行业中使用的弹条扣件通常用60Si2Mn弹簧钢加工而成,该合金普遍采用的热处理工艺为淬火+回火(Q&T),其屈服强度和抗拉强度分别在1 300 MPa和1 500 MPa左右,断后伸长率约为10%,基本可以满足使用要求。但是,随着高铁及城市轨道交通向快速、高频、重载等方向的发展,相关部门对弹条扣件的性能提出了更高要求,不仅要求其具有较高的强度和较好的塑性,同时要求其具备良好的冲击性能、耐腐蚀性和更长的使用寿命。因此,需要采用新的方法来进一步提高60Si2Mn弹簧钢的综合性能。

SPEER等[1-2]于2003年提出了新型淬火分配(Q&P)工艺,该工艺是将奥氏体化的钢快速淬冷至马氏体转变温度区间内并保温一定时间,得到一定比例的马氏体和残余奥氏体组织,然后在此温度或稍高温度下保温一定时间使残余奥氏体富碳,最后冷却至室温,得到马氏体+残余奥氏体组织[3-4]。Q&P工艺充分利用了碳原子可以由马氏体扩散到残余奥氏体的现象[5-6],使淬火分配过程中残余奥氏体富碳并提高其稳定性,从而在室温下获得一定量的马氏体和部分残余奥氏体组织,进而提高钢的强度[7-8]。该工艺应用于Si-Mn系钢时具有独特优势,能够充分发挥硅和锰元素的作用:硅元素能够抑制渗碳体的长大,使碳原子优先扩散到残余奥氏体中,并提高奥氏体稳定性;适量的锰元素能够降低马氏体的转变温度,提高钢的淬透性,有利于残余奥氏体的形成。综上可推测,将Q&P工艺应用于60Si2Mn弹簧钢中可提高其强度和抗冲击性能。

目前,有关Q&P工艺的研究大多集中在汽车用第三代先进高强钢方面[9-14],而在轨道交通商用弹簧钢方面的应用却鲜见报道。因此,作者对高铁及轨道交通用60Si2Mn弹簧钢进行了不同淬火温度下的Q&P处理,研究了Q&P处理后弹簧钢的显微组织与力学性能,分析了残余奥氏体的变化规律和作用机制,并与采用传统淬火+回火(Q&T)工艺处理后的进行对比。

1 试样制备与试验方法

1.1 试样制备

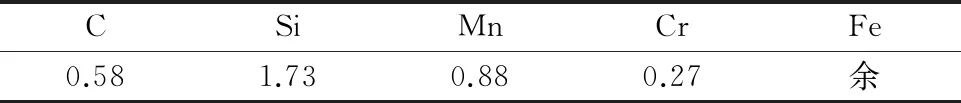

试验材料为某厂家生产的热轧态60Si2Mn商用弹簧钢棒,直径为20 mm,化学成分见表1。

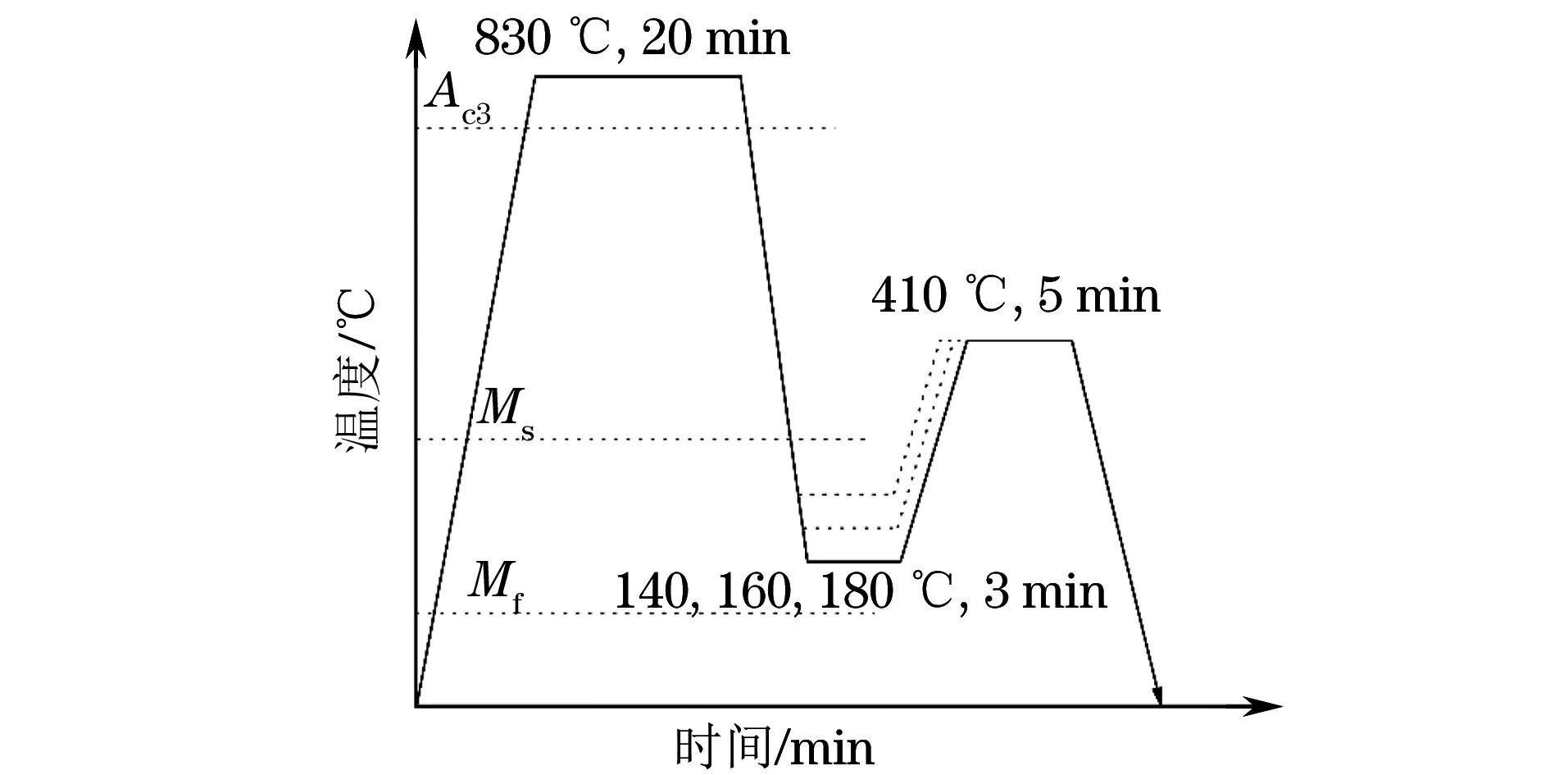

按照图1所示的工艺进行Q&P处理:将试样加热到830 ℃保温20 min,随后分别在140,160,180 ℃的盐浴炉中保温3 min,接着在410 ℃的炉中保温5 min,最后空冷至室温。将在140,160,180 ℃淬火温度下Q&P处理后的试样分别标记为QP140试样、QP160试样和QP180试样。将经过传统淬火+回火工艺处理(830 ℃保温20 min油淬,再在460 ℃保温90 min空冷)后的试样作为对比试样,并标记为QT试样。

表1 60Si2Mn弹簧钢的化学成分(质量分数)

图1 Q&P工艺示意Fig.1 Schematic of Q&P process

1.2 试验方法

在不同工艺处理后的试样上截取金相试样,经磨抛,用由4 g CuSO4、20 mL HCl、20 mL H2O配制而成的溶液腐蚀后,烘干,用Zeiss Axio Imager M2m型光学显微镜观察显微组织,在Quanta 400 FEG型场发射扫描电镜(SEM)下观察微观形貌。将金相试样表面抛光至镜面状态,在体积比为95∶5的冰醋酸(CH3COOH)+高氯酸(HClO4)混合溶液中电解抛光后,采用Zeiss GeminiSEM 300型场发射扫描电子显微镜附带的电子背散射衍射仪(EBSD)观察残余奥氏体形貌。

按照GB/T 230.1-2009,采用Zwick 8150LK型洛氏硬度计,测试试样的硬度,每个试样测5个点取平均值。按照GB/T 228.1-2010,在不同工艺处理后的试样上截取拉伸试样,试样标距为50 mm,用Instron 5982型电子万能试验机进行室温拉伸试验,在工程应变小于2%时,应变速率为0.000 25 s-1,当工程应变大于2%时,应变速率为0.006 70 s-1。按照GB/T 229-2007加工出V型缺口标准试样,并在Tinius Olsen型冲击试验机上进行室温冲击试验。拉伸和冲击试验后,对试样断口进行超声清洗、烘干,利用Quanta 400 FEG型场发射扫描电镜观察断口形貌。

在拉伸变形前后的试样表面取样,磨抛至光亮无划痕后,采用SmartLab型X射线衍射仪(XRD)进行物相分析,采用钴靶,Kα射线,工作电压为30 kV,工作电流为30 mA,扫描范围为40°~130°,扫描速率为2(°)·min-1,扫描步长为0.02°。

2 试验结果与讨论

2.1 显微组织

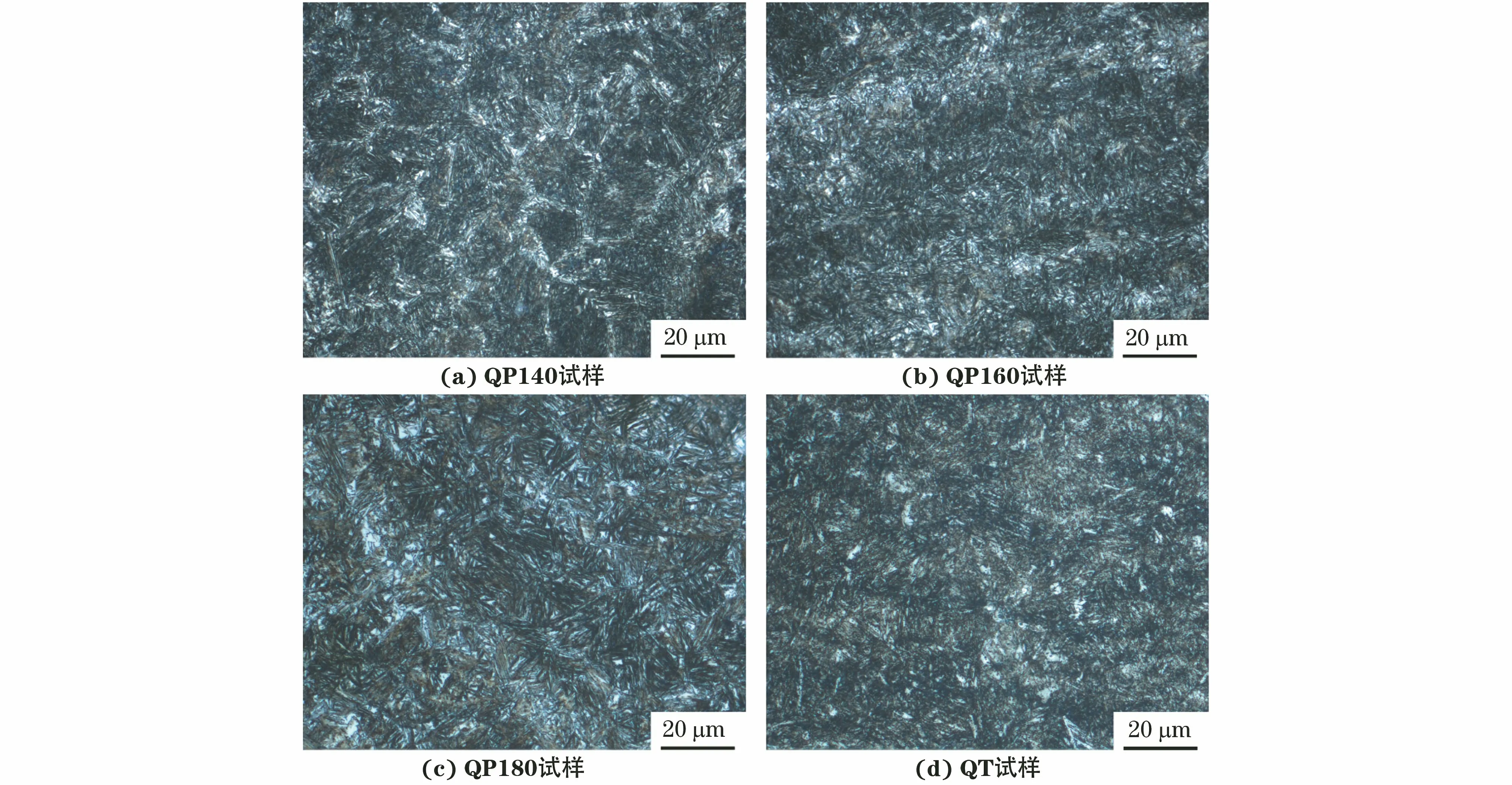

由图2可以看出:在不同淬火温度下Q&P处理后,试样的显微组织均为残余奥氏体和马氏体;经Q&T处理后的室温组织为回火屈氏体/回火索氏体。2种工艺处理后的显微组织差异明显,主要体现在:Q&P工艺下组织中保留了一部分残余奥氏体,且与板条状或针状马氏体基体相间分布,Q&T工艺下马氏体的板条状和针状形态已经基本消失。

由图3可知,160 ℃淬火温度下Q&P处理后,试样显微组织中取向不同的马氏体相互交织形成细小密集的马氏体,同时在马氏体间存在块状残余奥氏体;Q&T处理时,淬火后得到的过饱和固溶体经回火处理后转变为铁素体,马氏体中析出的ε碳化物不稳定而逐渐转变为稳定的渗碳体,并以细小颗粒状弥散分布在铁素体基体上,因此经Q&T处理后的组织为回火屈氏体/回火索氏体。

对QP160试样进行EBSD分析,得到试样的晶界分布、反极图、相图以及图像质量图。由图4可以看出,QP160试样中的残余奥氏体有块状、层片状和薄膜状3种形态,3种形态的残余奥氏体相间分布在马氏体基体中。分析相图后计算得到残余奥氏体的体积分数为10.3%。

图2 不同试样的显微组织Fig.2 Microstructures of different samples: (a) QP140 sample; (b) QP160 sample; (c) QP180 sample and (d) QT sample

图3 不同试样的SEM形貌Fig.3 SEM morphology of different samples: (a) QP160 sample, at low magnification; (b) QP160 sample, at high magnification; (c) QT sample, at low magnification and (d) QT sample, at high magnification

图4 QP160试样的晶界分布、反极图、相图及图像质量图Fig.4 Grain boundary distribution and inverse pole figure (a), phase map (b) and image quality map (c) of QP160 sample

2.2 力学性能

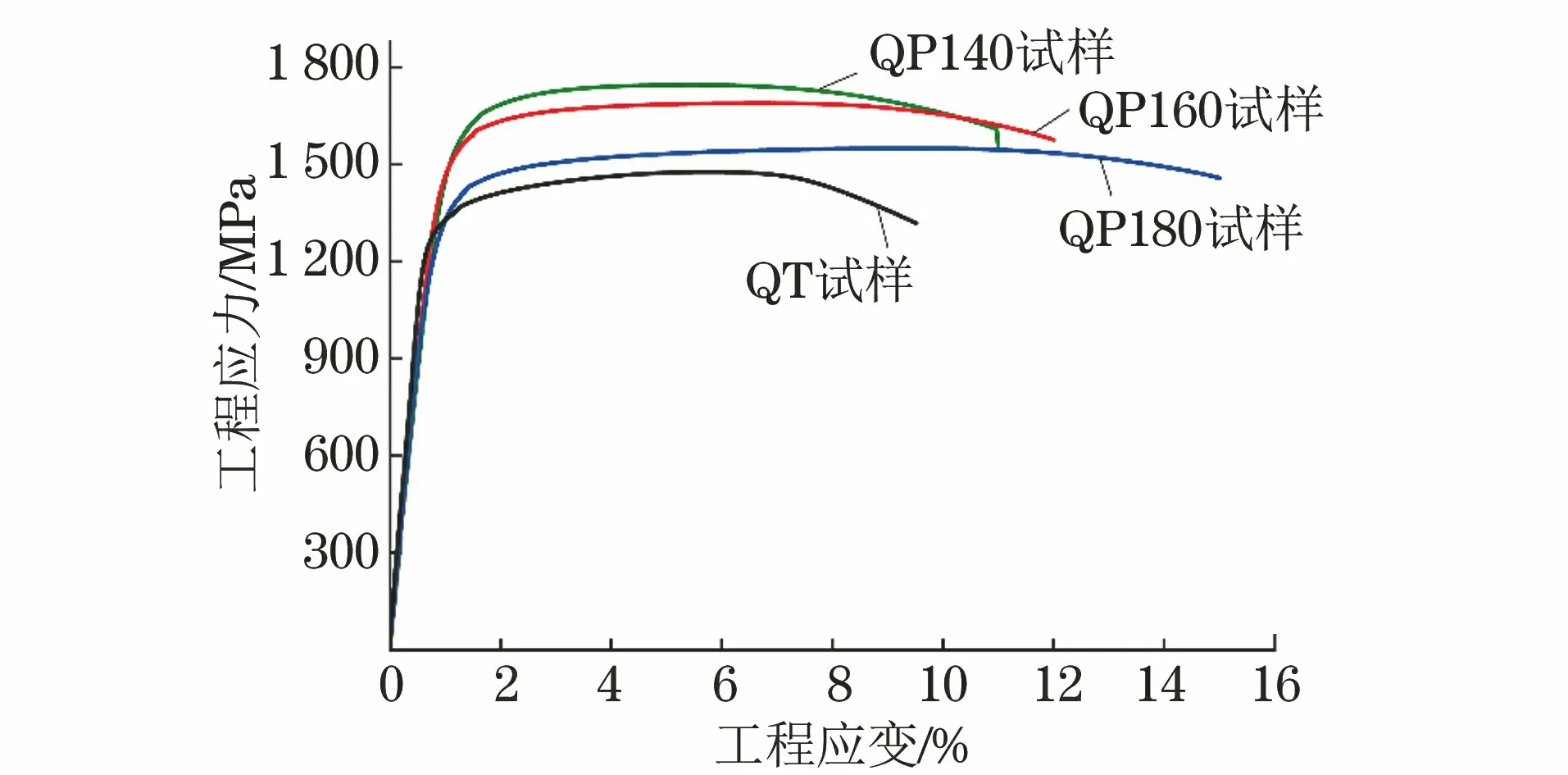

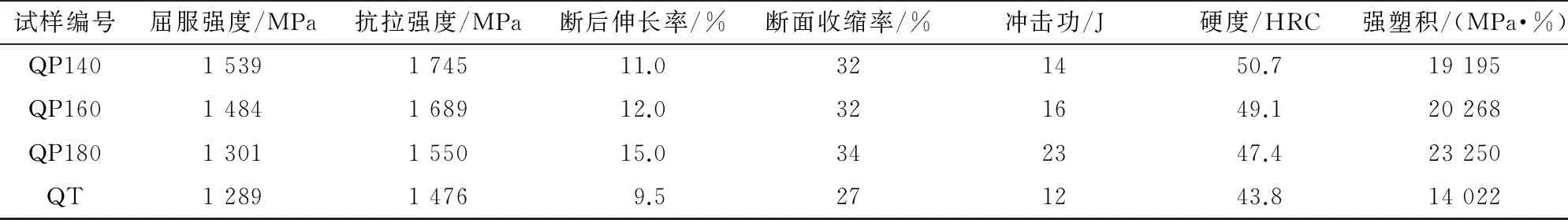

由图5可以看出:QP140、QP160、QP180试样的抗拉强度和断后伸长率均明显大于QT试样的。由表2可以看出:随着淬火温度的升高,Q&P处理后试样的强度、硬度降低,断后伸长率、断面收缩率、冲击功和强塑积均增大;Q&P处理后试样的强度、硬度、强塑积、断后伸长率和断面收缩率均明显大于QT试样的。在拉伸变形过程中,残余奥氏体会发生相变诱导塑性(TRIP)效应[15],即在较大的应力作用下,残余奥氏体会发生应变诱导马氏体相变,起到消除局部应力集中,推迟裂纹形成的作用,从而延缓裂纹的扩展,最终提高钢的强度和塑性。因此,弹簧钢经Q&P处理后其力学性能总体优于经Q&T处理后的。淬火温度降低,马氏体含量增多,导致钢的强度增加、塑性下降,因此QP140试样具有较高的强度,而QP180试样的塑性较好,强塑积较高。

图5 不同试样的拉伸工程应力-应变曲线Fig.5 Engineering stress-strain curves of different samples during tensile

表2 不同试样的力学性能Table 2 Mechanical properties of different samples

2.3 物相组成

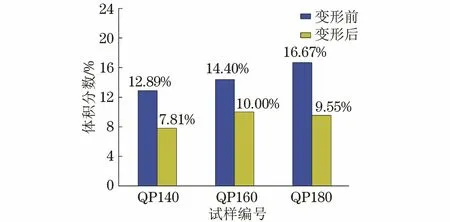

由图6可以看出:经标定后QT试样主要出现铁素体相和极少量残余奥氏体的衍射峰;Q&P处理试样在拉伸变形前后出现了马氏体+残余奥氏体的衍射峰,拉伸变形前残余奥氏体(111)、(200)、(220)和(311)等晶面衍射峰较明显,而拉伸变形之后,残余奥氏体(111)和(200)晶面衍射峰明显减弱,而(220)和(311)晶面衍射峰基本消失。采用全谱拟合法计算得到拉伸变形前QT试样中残余奥氏体体积分数仅为2.42%,QP140试样、QP160试样和QP180试样在拉伸变形前后残余奥氏体的体积分数如图7所示。拉伸变形前,随着淬火温度的升高,Q&P处理后试样中残余奥氏体体积分数增大。分析可知:Q&P处理过程中的淬火温度较低时,冷却速率大,组织中的过冷奥氏体绝大部分转变为马氏体,只有少部分奥氏体保留下来;而当淬火温度升高到180 ℃时,冷却速率降低,组织中保留下来的残余奥氏体相对较多。因此QP140试样中的残余奥氏体含量低于QP180试样的。由XRD定量分析得到的QP160试样中残余奥氏体体积分数高于由EBSD扫描得到的,这是由于马氏体板条之间存在尺寸在20~100 nm的残余奥氏体[16-17],无法通过EBSD检测到。拉伸变形后,Q&P处理后试样中残余奥氏体含量均降低,这是由于在变形过程中,残余奥氏体发生了马氏体转变[15]。拉伸变形后QP180试样的残余奥氏体体积分数下降最明显,由变形前的16.67%降低至9.55%,说明在变形过程中TRIP效应显著,对塑性的贡献较大,因此QP180试样的断后伸长率可达到15%。QP140试样和QP160试样在变形过程中的TRIP效应相对较弱,对塑性的提升作用较小,因此QP140试样和QP160试样的断后伸长率明显小于QP180试样的。

图6 拉伸变形前后不同试样的XRD谱Fig.6 XRD patterns of different samples before (a) and after (b) tensile deformation

图8 不同试样的拉伸断口形貌Fig.8 Tensile fracture morphology of different samples: (a) QP160 sample, overall morphology; (b) QP160 sample, amplication of fibrous zone; (c) QT sample, overall morphology and (d) QT sample, amplication of radiation area

图7 计算得到拉伸变形前后不同QP试样的残余奥氏体 体积分数Fig.7 Volume fractions of retained austenite in different QP samples before and after tensile deformation

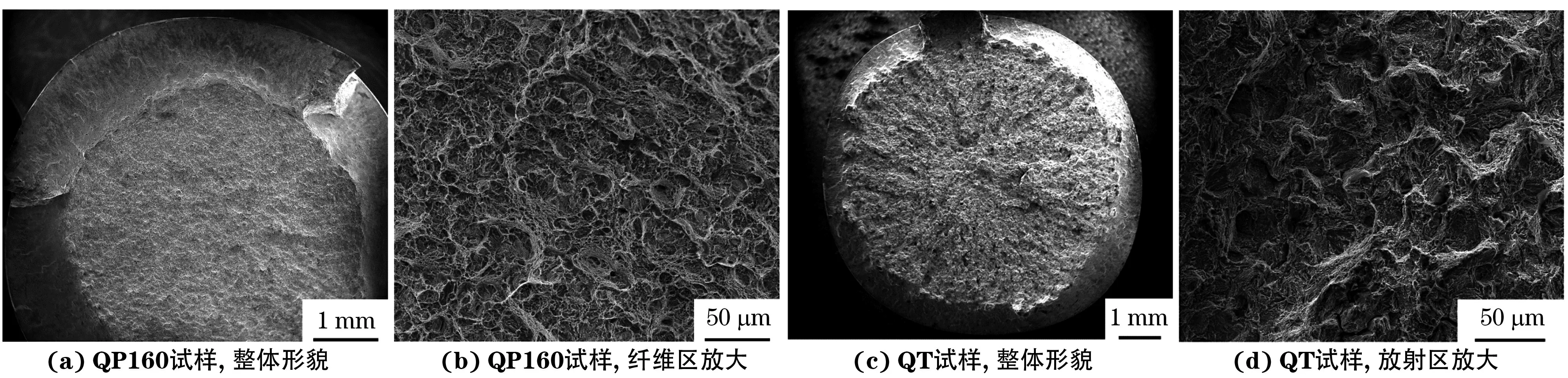

2.4 拉伸断口形貌

由图8可以看出:QP160试样的拉伸断口具有明显的纤维区和剪切唇区域,且剪切唇区域所占比例较大,与拉伸轴呈现出45°角的关系,同时断口有明显的宏观塑性变形;纤维区存在大量的韧窝。该试样的断裂方式主要为韧性断裂。QT试样拉伸断口存在大面积的放射区和较小面积的剪切唇,放射区表面粗糙,放射棱明显;放射区存在大量的撕裂棱和二次裂纹。这说明QT试样偏向于脆性断裂。QP160试样在拉伸变形过程中产生TRIP效应,同时残余奥氏体均匀分布在马氏体基体中,这两相在变形过程中的协调变形能力优于QT试样中铁素体/渗碳体的协调变形能力,因此QP160试样具有更好的塑性。

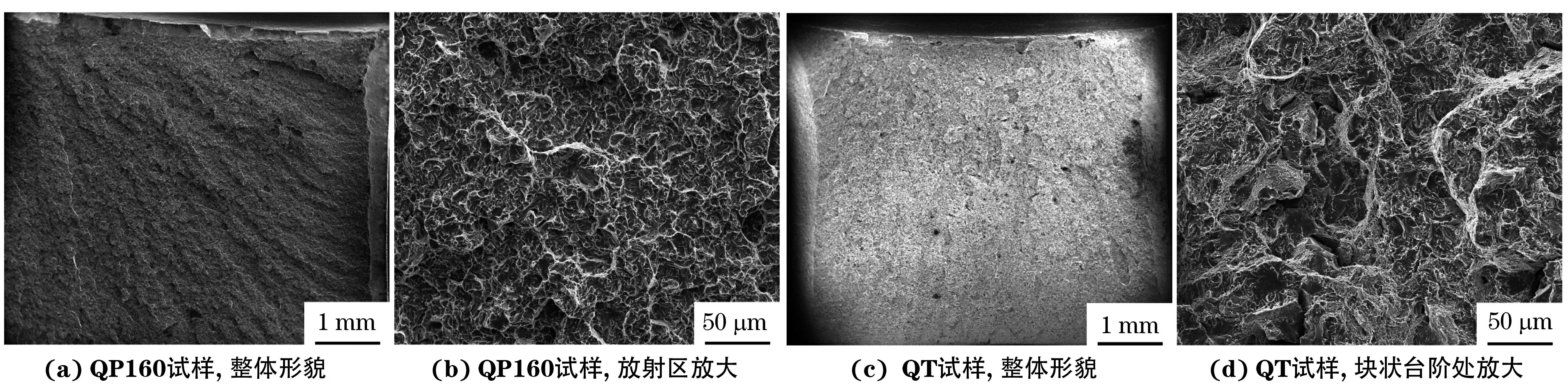

2.5 冲击断口形貌

由图9可以看出:QP160试样冲击断口较粗糙,存在明显的放射条纹,放射区存在大量的韧窝,说明该试样的断裂方式主要是韧性断裂;QT试样断口平坦,有明显的块状台阶,放大后发现大量的撕裂棱和较多的二次裂纹,同时在一些解理面上还发现河流花样存在,说明试样的断裂类型属于典型的脆性断裂。与QT试样相比,QP160试样具有更好的韧性。

图9 不同试样的冲击断口形貌Fig.9 Impact fracture morphology of different samples: (a) QP160 sample, overall morphology; (b) QP160 sample, amplication of radiation zone; (c) QT sample, overall morphology and (d) QT sample, amplication of bulk step

3 结 论

(1) 在不同淬火温度下Q&P处理后,60Si2Mn弹簧钢显微组织均为残余奥氏体和马氏体,且残余奥氏体呈块状、层片状和薄膜状均匀分布在板条状和针状马氏体之间,残余奥氏体的体积分数均大于12%;经Q&T处理后的显微组织主要为回火屈氏体/回火索氏体。

(2) 淬火温度由140 ℃升至180 ℃时,Q&P处理后60Si2Mn弹簧钢的屈服强度由1 539 MPa下降到1 301 MPa,抗拉强度由1 745 MPa下降到1 550 MPa,硬度由50.7 HRC下降到47.4 HRC,断后伸长率从11%提高到15%,冲击功由14 J提升到23 J,强塑积由19 195 MPa·%升高到23 250 MPa·%。Q&P处理后弹簧钢的综合性能优于Q&T处理后的。

(3) Q&P处理后60Si2Mn弹簧的拉伸和冲击断口中分布着大量的韧窝,断裂方式主要为韧性断裂;Q&T处理后弹簧钢拉伸与冲击断口中存在大量的撕裂棱和二次裂纹,断裂方式主要为脆性断裂。随着淬火温度的升高,Q&P处理后组织中残余奥氏体含量增大,在拉伸变形过程中残余奥氏体产生了相变诱导塑性效应而导致其强度和塑性提高。