某超临界机组用P91钢的强度退化行为

2021-01-26吴术全姜世凯张志博

吴术全,韩 涛,姜世凯,张志博,江 峰

(1.西安交通大学,金属材料强度国家重点实验室,西安 710049;2.华能沁北发电有限责任公司,济源 459012;3.西安热工研究院有限公司,西安 710054)

0 引 言

P91钢属于马氏体型耐热钢,具有热膨胀系数小、导热性优良以及蠕变持久强度高等优点[1],因此在大容量火力发电机组中得到广泛应用。然而,在生产实践中发现,P91钢在长时间超临界条件下服役后会出现强度大幅下降的现象,严重影响机组的运行安全[2-3]。针对P91钢服役后强度下降的原因,众多学者从不同角度对其进行了研究:王志武等[4]认为在服役过程中P91钢组织中的M23C6型碳化物发生Ostwald熟化,铬元素由基体向析出相迁移,降低了组织稳定性;PANDEY等[5]认为碳化物粗化、马氏体板条宽化是P91钢长期高温时效后性能下降的原因。研究[6-7]表明,P91板条马氏体钢的强度有纯铁的晶格阻力、细晶强化、第二相析出强化、固溶强化和位错强化5部分的贡献。目前研究主要基于1个或2个强化机理对P91钢服役时强度下降的原因进行分析,缺乏全面性以及量化分析。因此,作者从马氏体亚结构、析出相、固溶元素以及位错等方面分析了长时间服役后P91钢管与未服役P91钢管显微组织的区别,对部分影响P91钢强度的因素进行了定量分析,探讨了强度劣化与显微组织演变的关系。

1 试样制备与试验方法

试验材料为某电厂提供的用于更换的未服役P91钢管和在超临界条件下长时间服役后的P91钢管,钢管规格均为φ400 mm×60 mm。其中:未服役P91钢管的热处理态为1 050 ℃正火1 h+760 ℃回火4 h;服役P91钢管来源于首台国产600 MW超临界机组,机组的过热器出口额定压力为25.4 MPa,额定温度为571 ℃,截至2018年5月,该钢管累计运行时间约为8.8万h。P91钢管的化学成分如表1所示,其中碳和硫元素由CS-344型红外碳硫分析仪测定,磷元素由乙酸乙酯萃取法测定,其他元素由ICP-AES型全谱直读等离子体发射光谱仪测定。由表1可知2种钢管的化学成分均符合ASME SA-335标准规定。

采用HVS-502/LCD型维氏硬度计测钢管的维氏硬度,试验载荷为49.03 N,保载时间为15 s,测5个点取平均值。按照GB/T 228.1-2010,沿钢管轴向截取拉伸试样,试样的标距为50 mm,采用MTS880型电液伺服试验机进行室温拉伸试验,拉伸速度为1 mm·min-1,测3次取平均值。

表1 服役和未服役P91钢管的化学成分(质量分数)Table 1 Chemical composition of serviced and unserviced P91 steel tubes (mass fraction) %

在钢管上截取金相试样,经磨制、抛光,用质量分数5%的FeCl3乙醇溶液腐蚀15 s后,采用Nikon Eclipse MA200型光学显微镜观察显微组织。将尺寸为10 mmX10 mmX5 mm的试样磨制、抛光后,在体积分数9%的高氯酸乙醇溶液中电解腐蚀15 s,电流密度为0.08 A·cm-2,用ZEISS Gemini500型场发射扫描电镜(SEM)的二次电子(SE)探头与能量选择背散射电子(EsB)探头对析出相形貌进行观察,使用ImageJ软件统计10个视场中M23C6型碳化物与Laves相的体积分数与尺寸。采用电解萃取法提取出P91钢管中的析出相:将直径5 mm、长50 mm的圆棒状P91钢试样连接至直流电源正极并放入pH为34的电解液(95 g NaCl+5 g柠檬酸+400 mL去离子水)中,将不锈钢容器直接连接直流电源负极,同时用冰水混合物包裹不锈钢容器以保证电解过程中温度保持在0 ℃左右,电流密度控制在0.04 A·cm-2,电解时间为4 h,待电解完成后,抽滤溶液,得到的沉淀物洗净干燥。采用SU3500型SEM附带的能谱仪(EDS)分析析出相的化学成分,相同类型析出相分析20个颗粒。将直径3 mm,厚度2030 μm的薄片用体积分数9%的高氯酸酒精溶液进行双喷减薄制备透射试样,用JEM-2000型透射电镜(TEM)和依托于SU3500型SEM的电子背散射衍射(EBSD)技术观察马氏体亚结构。电解抛光去除试样表面的残余应力层,采用Bruker D8 Advance型X射线衍射仪(XRD)分析钢管的物相组成,利用衍射峰半高宽数据估算位错密度。

2 试验结果与讨论

2.1 力学性能

由表2可知,在超临界条件下长期服役后P91钢管的断后伸长率增大,但硬度、屈服强度、抗拉强度比未服役钢管的分别降低了18.2%,27.0%,16.9%。由此推测,再服役一段时间后该钢管的硬度与强度可能会低于标准(硬度参考GB/T 5310—2017标准,拉伸性能参考ASME SA-335标准)要求的下限值,因此服役钢管存在安全隐患。

表2 服役与未服役P91钢管的硬度与拉伸性能Table 2 Hardness and tensile properties of serviced andunserviced P91 steel tubes

2.2 显微组织

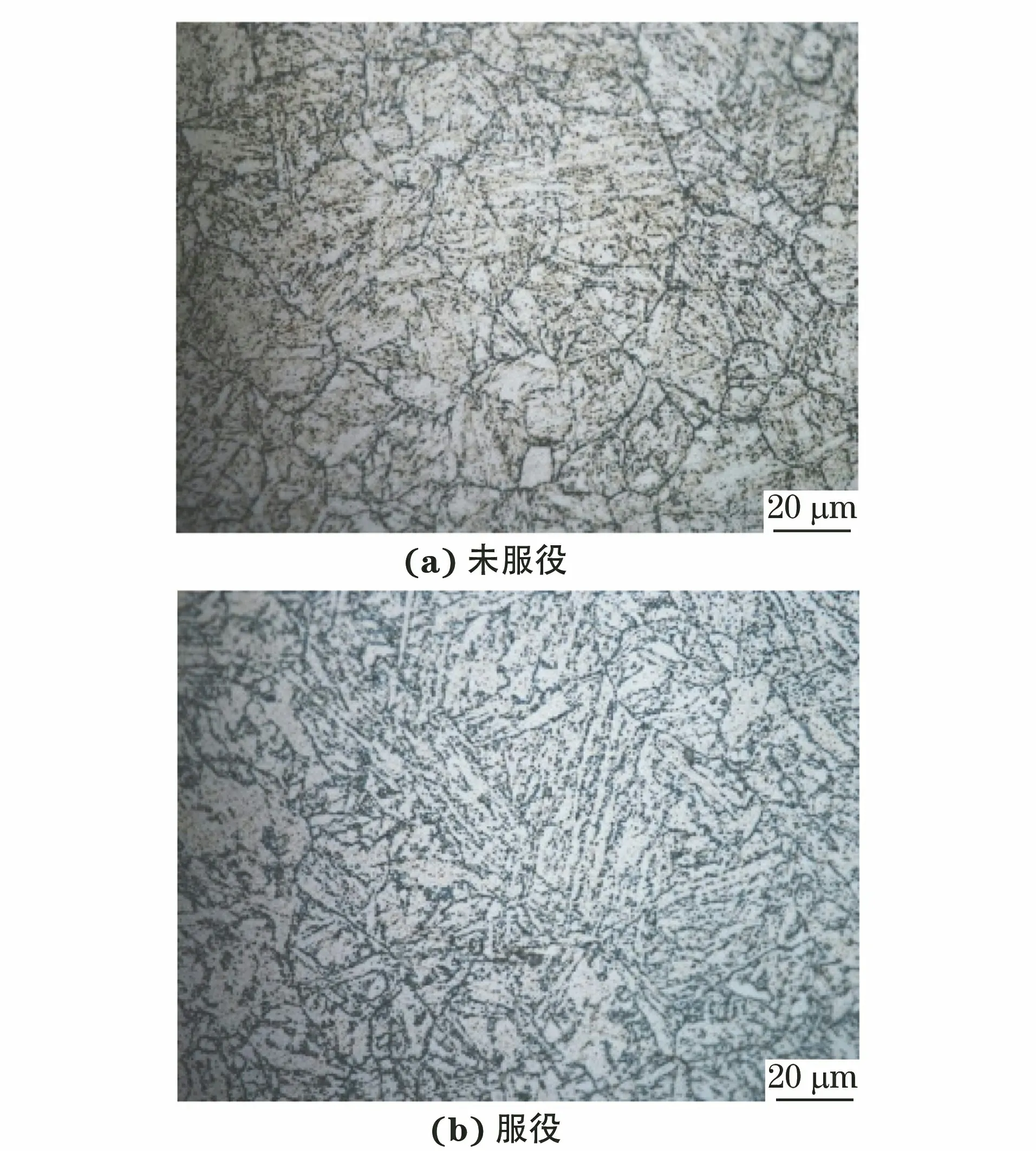

由图1可知:未服役P91钢管的组织为板条马氏体,晶粒细小,少量弥散分布的细小析出相钉扎在原奥氏体晶界与马氏体板条界处;这种组织形态保证了该钢管在室温与高温下均具有优异的力学性能[8]。经长时间高温服役后,钢管组织仍为板条马氏体,但是大量粗大析出相呈链状沿板条界处析出,使得部分马氏体板条界更为清晰。

图1 未服役与服役P91钢管的显微组织Fig.1 Microstructures of unserviced (a) and serviced (b) P91 steel tubes

2.3 析出相与固溶元素

P91钢经高温时效后主要存在4类析出相[9],分别为M23C6[(Cr, Fe, Mo)23C6]型碳化物、Laves相[(Fe, Cr)2Mo]、MX相[(Nb, V)(C, N)]与Z-相[Cr(V, Nb)N],其中Z-相只在650 ℃以上温度长期时效才会析出,而P91钢的服役温度低于该温度,因此不需要对该物相进行讨论。

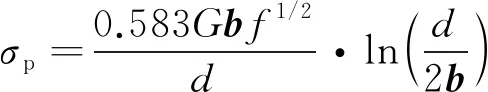

SEM中的SE探头对表面形貌敏感,可观察到材料中的所有析出相,且析出相均呈亮白色;EsB探头对原子序数敏感,原子序数与基体相差较大的Laves相、MX相呈亮白色,原子序数与基体相似的M23C6型碳化物则呈灰色;P91钢中MX相晶粒在2550 nm,而Laves相尺寸在几百纳米至1 μm不等,尺寸差异明显[9]。由图2可以看出:未服役P91钢管中的析出相主要包括大量弥散分布的细小M23C6型碳化物与尺寸更小的MX相;经长时间高温服役后M23C6型碳化物与MX相仍然存在,此外还析出了粗大的Laves相。与未服役P91钢管相比,服役P91钢管中M23C6型碳化物的尺寸增大,数量减少。PANAIT等[10]研究发现,P91钢中的MX相在600 ℃服役100 000 h后仍然不会发生变化;该试验中也未观察到服役前后P91钢管中MX相的变化。析出相的种类也通过EDS谱进行了二次验证,结果如图3所示。

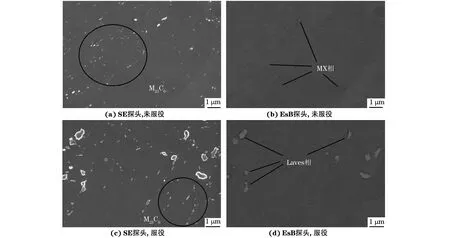

10个视场中共有992个M23C6型碳化物粒子,73个Laves相粒子,统计得到:未服役P91钢管中M23C6型碳化物的体积分数为2.11%,平均粒径为78.0 nm;服役P91钢管中M23C6型碳化物的体积分数增至3.42%,平均粒径增大至190.6 nm,同时钢管中还析出了体积分数为0.83%、平均粒径为393.2 nm的Laves相。位错通过钢中相对粗大的析出相时采用绕过机制[11],根据Ashby-Orowan公式[12]计算析出相对屈服强度的贡献值σp,其表达式为

(1)

式中:G为基体剪切模量,取81.6 GPa;b为伯氏矢量,取0.248 nm;d为析出相的粒径;f为析出相的体积分数。

经计算,P91钢管服役后其M23C6型碳化物的粗化使得析出相对屈服强度的贡献值下降了38.7%。Laves相含量少,尺寸较粗大,对屈服强度的贡献值很小。

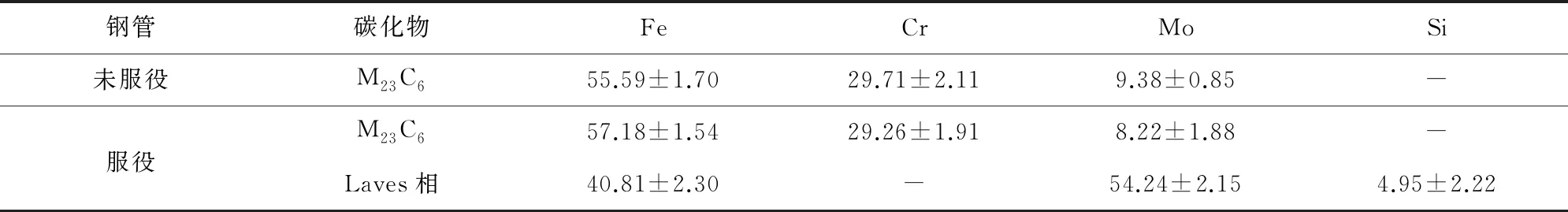

析出相的形成与粗化需要消耗固溶元素。由表3可以看出,M23C6型碳化物的主要合金元素为铁、铬和钼,服役前后各元素在该相中的含量区别不大,说明碳化物类型未发生改变;Laves相的组成元素为铁、钼、硅。由于碳原子在α-Fe中的扩散速率较快,因此P91钢中添加的铌、钒等易与碳结合形成碳化物的元素可以延缓基体中过饱和的碳元素向M23C6型碳化物扩散,防止M23C6发生Ostwald熟化[4],此外也起到延缓钼、铬向碳化物中迁移的作用。但是在长期高温服役环境中M23C6型碳化物的Ostwald熟化无法避免,同时粗大Laves相的析出也消耗了钼、硅元素。P91钢基体中的间隙固溶原子碳与置换固溶原子铬、钼、硅在服役过程中均存在消耗,这导致了固溶强化效果的降低,进而降低了P91钢的屈服强度。

图2 在同一视场使用SE和EsB探头得到未服役和服役P91钢管的SEM形貌Fig.2 SEM morphology of unserviced (a-b) and serviced (c-d) P91 steel tubes using SE (a, c) and EsB (b, d) probes in the same field

图3 图2中不同析出相粒子的EDS谱Fig.3 EDS spectra of different precipitate particles: (a) M23C6 carbides; (b) Laves phase and (c) MX phase

表3 统计EDS谱得到各析出相中不同元素的质量分数

2.4 马氏体亚结构

未服役P91钢管的组织为板条马氏体[13]。由图4可以看出,与未服役钢管相比,服役P91钢管马氏体亚结构中的部分板条块由板条状向等轴状转变,且板条块尺寸有增大趋势,同时部分板条边界开始模糊,其形态由细长向不规则形状转变,且其宽度增大。MORITO等[7]研究发现,马氏体板条块尺寸是影响板条马氏体强度的重要参数,其与马氏体屈服强度之间的关系与Hall-Petch关系[14]近似。PENG等[15]和NAYLOR[16]研究均表明,马氏体钢的屈服强度随马氏体板条宽度的增加而降低。由此可知,长时间高温服役后P91钢中发生的马氏体亚结构转变是该钢屈服强度降低的原因之一。

图4 未服役和服役P91钢管的EBSD形貌和TEM形貌Fig.4 EBSD images (a-b) and TEM morphology (c-d) of unserviced (a,c) and serviced (b,d) P91 steel tubes

2.5 位错密度

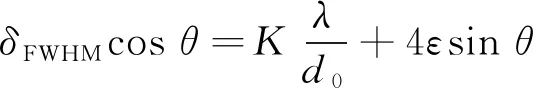

采用Williamson-Hall方法[17],利用XRD谱中4个强度较高的衍射峰的半高宽来估算晶粒的微观应变,计算公式为

(2)

式中:δFWHM为衍射峰半高宽(已减去仪器半高宽);θ为衍射角;K为常数,取0.89;d0为等效晶粒尺寸,由已知的K和λ通过拟合截距得到;λ为铜钯Kα射线波长,取0.154 nm;ε为微观应变。

未服役与服役P91钢管的XRD谱及其对应的δFWHMcosθ-4sinθ拟合曲线如图5所示。由式(2)可知,拟合直线的斜率即为微观应变。计算得到未服役与服役P91钢管晶粒的微观应变分别为0.125,0.100。

图5 未服役与服役P91钢管的XRD谱与δFWHMcos θ-4sin θ 拟合曲线Fig.5 XRD pattern (a,c) and δFWHM cos θ-4sin θ fitting curve (b,d) of unserviced (a-b) and serviced (c-d) P91 steel tubes

位错密度ρ与晶粒微观应变之间的关系式[17]为

(3)

式中:D为平均晶粒尺寸,采用等距划线方法统计200个晶粒尺寸计算得到。

未服役与服役P91钢管的平均晶粒尺寸分别为18.0,21.8 μm。由式(3)计算得到,未服役和服役P91钢管的位错密度分别为9.7×1013,6.4×1013m-2,该结果与PEIKAA等[18]预测的结果为同一数量级。在超临界条件下服役时,原子扩散速率的提高使得空位密度下降,在此过程中伴随着异号位错的相遇和抵消,因此位错密度下降;同时发生的马氏体板条的粗化与合并也会导致位错密度的下降。通过经典的硬化公式计算P91钢服役前后位错强化对强度的贡献值σd[19],计算公式为

(4)

式中:M为平均Taylor因子,取2.73;α为常数,取0.166。

经计算,服役P91钢管中位错对基体的强化效果降低了18.8%。

3 结 论

(1) 在超临界条件下服役8.8万h后P91钢组织中M23C6型碳化物发生粗化,平均粒径由78.0 nm增加到190.6 nm,同时析出了平均粒径为393.2 nm的Laves相;M23C6型碳化物的粗化使得析出相对屈服强度的贡献值下降了38.7%,Laves相的析出对屈服强度的贡献很小;在长时间高温服役过程中,M23C6型碳化物的Ostwald熟化与粗大Laves相的析出需要消耗基体中的碳、铬、钼、硅元素,从而降低了固溶元素对基体的强化效果。

(2) 服役后P91钢中马氏体亚结构中的部分板条块由板条状向等轴状转变,且板条块尺寸增大,同时部分板条边界模糊,其形态由细长向不规则形状转变,且宽度增大,这些导致该钢屈服强度的降低;服役P91钢中的位错密度为6.4×1013m-2,低于未服役P91钢的(9.7×1013m-2),位错对基体的强化效果降低了18.8%。

(3) 在马氏体亚结构、析出相、固溶元素以及位错密度等多种因素影响下,在超临界条件下服役8.8万h后P91钢的屈服强度降低了27.0%。