高压油滤进油导管裂纹及油滤支座固定铆钉断裂分析

2021-01-21傅国如

田 浩 , 陈 荣 , 傅国如 , 李 权

(北京航空工程技术研究中心,北京 100076)

0 引言

飞机液压系统是以液压油为工作介质,通过油压来驱动执行机构,进而完成飞机所需的特定操纵动作。液压系统中的导管是液压油在液压系统内部有序流动、实现特定操纵功能的重要保证。由于液压导管距离长、接头多、形状复杂,内部液压油压力高、脉动强,外部振动环境复杂,导管在使用中断裂和出现裂纹故障时有发生,导致液压油泄露,相关操纵无法完成,严重影响飞行安全[1-5]。铆钉作为一类重要的紧固件,其连接方式具有工艺简单、抗震、耐冲击、传力均匀、牢固可靠等优点,在飞机构件上被广泛使用。由于铆钉主要受剪应力,而不易受到扭转载荷作用;因此,剪切过载断裂是铆钉主要的破坏形式,疲劳断裂则不常见。铆钉发生失效将导致被铆接件的连接状态发生变化,可能造成一连串严重后果[6-12]。

飞机在飞行过程中,同时发生一起液压系统高压油滤进油导管裂纹及油滤支座固定铆钉断裂问题。高压油滤进油导管材料牌号为1Cr18Ni10Ti,规格为G16 mm×1.5 mm,强度要求≥550 MPa。油滤支座固定铆钉材质为LY10 铝合金,直径为4 mm。

通过对液压系统高压油滤进油导管裂纹及油滤支座固定铆钉断裂进行失效分析,确定两者失效的原因和先后关系,提出相应的改进措施。旨在防止类似故障重复发生,为液压导管和紧固件的失效分析与预防研究提供具有工程价值的参考和依据。

1 宏观观察

1)高压油滤进油导管。

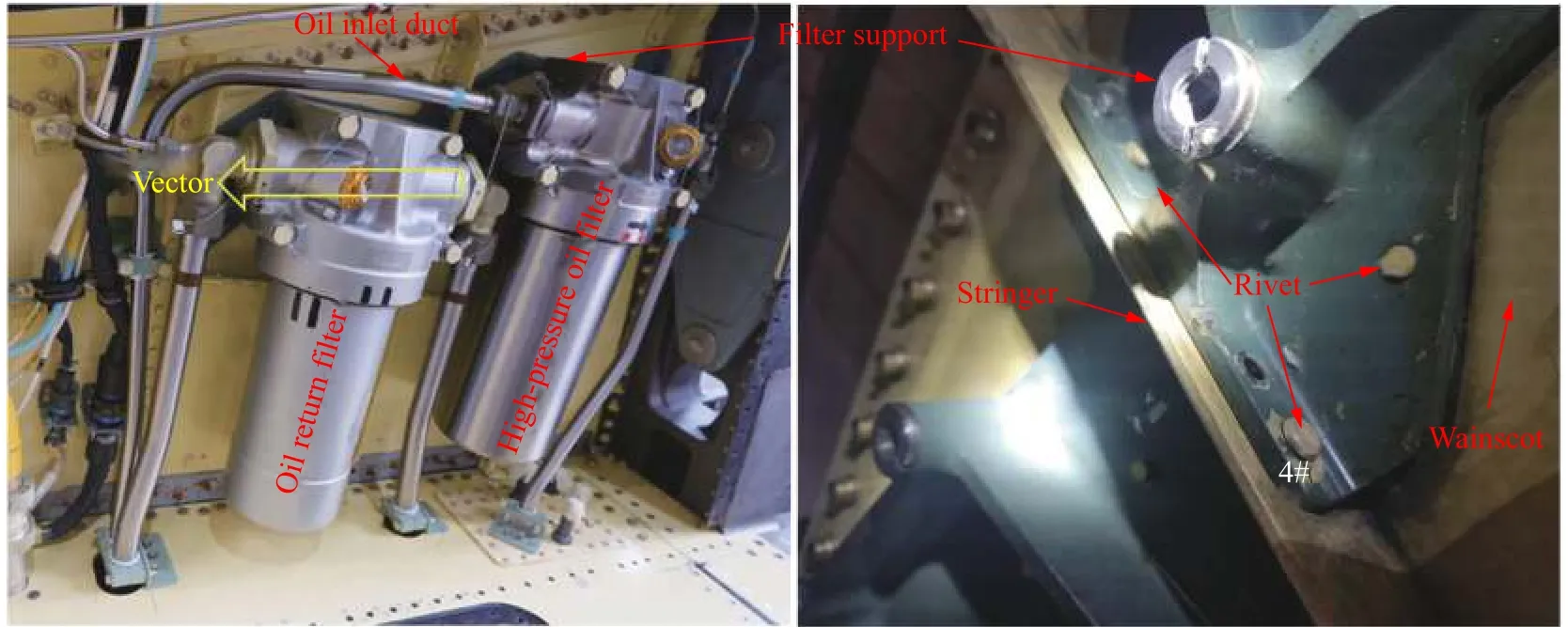

高压油滤进油导管一端与液压泵连接,一端与高压油滤连接,高压油滤通过4 个螺钉固定在油滤支座上,油滤支座航前方向通过4 个铆钉与前侧垂尾承力桁条固定,中间通过8 个铆钉与垂尾壁板固定,航后方向通过6 个铆钉与后侧垂尾承力桁条固定(图1)。

图1 高压油滤部位各构件的相对位置关系Fig.1 Relative position relationship of components at high-pressure filter area

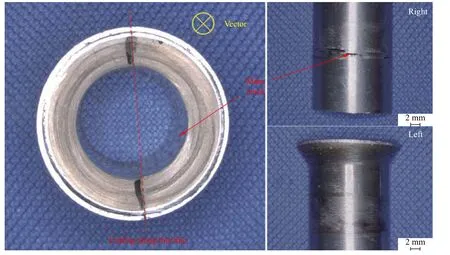

故障导管呈“Z”字形,裂纹位于导管高压油滤端(图2)。送检时平管嘴不可从导管喇叭口处退出,从喇叭口部位检查导管内表面,在导管顺航向方向右侧可见明显裂纹,沿顺航向纵向切开导管,检查导管外表面,导管顺航向方向左右两侧(即横向方向)外表面均存在多条裂纹,裂纹集中在导管对应平管嘴根部位置至喇叭口方向2~4 mm,其中右侧外表面开口最大的主裂纹呈台阶状,由多条不同高度的裂纹相交形成的,已经裂穿整个管壁。部分裂纹附近可见轴向磨损及黄褐色氧化痕迹(图3),平管嘴内表面可见相应的磨损及黄褐色氧化痕迹。

图2 进油导管的宏观形貌Fig.2 Macro morphology of oil inlet duct

人为打开导管主裂纹,在体视显微镜下观察裂纹断口宏观形貌,断口断面灰亮、有金属光泽,断口上可见明显疲劳弧线、放射棱线等典型疲劳断裂特征区。从弧线和放射棱线收敛的方向看,疲劳区从导管外表面多源线性起始,向两侧及导管厚度方向扩展(图4)。

实测导管外径为16.1 mm,壁厚为1.5 mm,符合导管尺寸规格要求。

2)油滤支座固定铆钉。

断裂铆钉为油滤支座航前方向与前侧垂尾承力桁条固定的4 个铆钉,拆卸前未注意标注铆钉残段位置及与航向的位置关系。其中有2 个铆钉墩头及钉杆在拆解时被破坏,断口表面被严重蹭伤,看不出原始形貌,另2 个铆钉断口形貌基本一致:断口整体比较平坦,可见2 处明显疲劳弧线、放射棱线等典型疲劳断裂特征区,2 处疲劳区大致呈180°,从弧线和放射棱线收敛的方向看,2 处疲劳区均从铆钉外表面线性起始(图5)。

图3 进油导管表面形貌(其他微裂纹未标识)Fig.3 Macro morphology of surface of oil inlet duct

图4 进油导管主裂纹断口形貌Fig.4 Macro morphology of main crack fracture surface of oil inlet duct

图5 断裂铆钉典型断口宏观形貌Fig.5 Typical macro morphology of fracture surface of rivet

2 微观观察

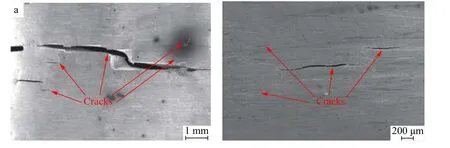

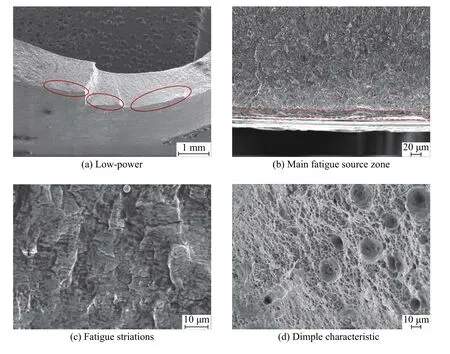

在扫描电镜下观察导管顺航向方向(横向)左右两侧外表面的微观形貌,可见两侧表面均存在多条裂纹,部分裂纹附近可见明显径向磨损痕迹(图6)。对导管主裂纹断口进行微观观察,形貌如图7 所示,可见:疲劳区放射棱线收敛于导管外表面,疲劳裂纹从导管外表面多源线性起始;部分源区从表面沟槽缺陷部位起始,表面沟槽最深约10 μm;裂纹扩展区可见疲劳条带;瞬断区为韧窝特征。观察导管主裂纹对应侧表面微观形貌,裂纹附近也可见局部磨损痕迹,但裂纹并未从磨损部位处起始(图7a),分析磨损痕迹可能是导管开裂后与平管嘴发生干涉造成的。

选取1 个典型的断裂油滤支座固定铆钉,在扫描电镜下进微观形貌行观察,断口2 处疲劳棱线均收敛于铆钉外表面,呈线性起源,源区未见明显冶金缺陷,疲劳扩展区可见清晰疲劳条带(图8)。

3 金相组织及硬度检查

在导管上取样进行金相组织检查,显微组织未见异常。材质硬度检测结果为HV0.3200,参考GB/T 1172—1999 换算成抗拉强度σb为674 MPa,满足导管强度设计要求(σb≥550 MPa)。

4 分析讨论

4.1 高压油滤进油导管裂纹原因分析

图6 进油导管表面微观形貌Fig.6 Micro morphology of surface cracks of oil inlet duct

图7 进油导管断口微观形貌Fig.7 Micro morphology of fracture surface of oil inlet duct

图8 铆钉典型断口微观形貌Fig.8 Typical micro morphology of fracture surface of rivet

导管主裂纹断口宏观可见明显疲劳弧线、放射棱线等典型疲劳断裂特征区,微观可见清晰疲劳条带,表明导管断裂性质为疲劳开裂。

导管是否出现疲劳开裂主要取决于载荷大小及导管自身抗疲劳能力两方面因素。故障导管材质(组织、硬度)检测结果均符合要求,导管顺航向方向左右(横向)两侧外表面均存在多条裂纹;因此,分析认为导管出现疲劳裂纹与其承受顺航向横向方向的异常大载荷有关。此外,导管疲劳裂纹部分疲劳源区从表面沟槽缺陷处起始,表面沟槽进一步加速疲劳裂纹的产生。

4.2 油滤支座固定铆钉断裂原因分析

断裂铆钉断口宏观可见明显疲劳弧线、放射棱线等典型疲劳断裂特征区,微观可见清晰疲劳条带,表明铆钉的断裂性质为疲劳开裂。

故障发生后,对其余飞机进行普查,发现有6 架飞机高压油滤固定铆钉存在不同程度断裂。据反映,高压油滤部位铆钉在外场服役和入厂故检时均发现过多起断裂/裂纹问题,故障率接近20%。对比故障飞机与近型号引进飞机相同部位油滤支座铆钉断裂情况,引进飞机基本未发生断裂问题,进一步将该型飞机与引进飞机高压油滤部位的结构进行对比,主要有3 个方面区别:

1)垂尾壁板结构。引进飞机采用整体铣削成型,故障飞机采用拼接成型。

2)油滤支座固定方式。引进飞机在航前和航后方向用螺栓与承力桁条连接,中间用铆钉连接,且支座底部与壁板之间涂胶。故障飞机在航前和航后方向用铆钉与承力桁条连接,中间用铆钉连接,支座底部与壁板之间不涂胶。

3)油滤情况。引进飞机只安装一个铝合金回油滤,故障飞机安装一个铝合金回油滤和一个钢材质高压油滤。

对比可见,故障飞机在高压油滤部位的整体结构稳定性和抗疲劳性能远弱于引进飞机。此外,查该架飞机故障发生前10 个架次飞参数据,最大Z 向(横向方向)过载超过1 G,而高压油滤和油滤支座总净重约(10.2±0.3) kg,在Z 向过载情况下,固定油滤支座的铆钉将承受较大顺航向横向方向的附加载荷,较大的横向附加载荷,将加速铆钉的断裂。

综上铆钉断裂普查结果、历史故障数据、结构对比情况和飞参判读数据分析可判断:故障飞机高压油滤部位实际载荷情况比较复杂,铆钉抗疲劳裕度不足。

4.3 导管裂纹与油滤支座固定铆钉断裂的先后关系

高压油滤进油导管与高压油滤连接,高压油滤固定在油滤支座上,油滤支座通过铆钉固定在垂尾壁板上。从原理上分析,如果高压油滤进油导管先出现穿透性裂纹,会导致液压油发生泄露,液压压力下降,不会导致油滤支座固定铆钉受力状态发生明显变化。相反,油滤支座固定铆钉断裂会使得高压油滤在沿航向方向横向晃动,并传递给导管,导管承受异常载荷,产生疲劳裂纹。导管顺航向方向横向两侧均存在多条裂纹,裂纹性质为疲劳开裂,说明其受到顺航向横向方向的异常载荷力的作用;因此,油滤支座固定铆钉断裂是导管裂纹产生的直接原因,导管裂纹是铆钉断裂后的受害件。

5 结论及建议

1)液压系统高压油滤进油导管裂纹性质为疲劳开裂,原因是其承受顺航向横向方向的异常大载荷。

2)油滤支座固定铆钉断裂性质为疲劳断裂,原因为高压油滤部位实际载荷情况比较复杂,铆钉抗疲劳裕度不足。

3)高压油滤进油导管疲劳裂纹是油滤支座固定铆钉断裂后产生异常振动导致的,为受害件。

4)高压油滤进油导管表面存在沟槽缺陷,加速疲劳裂纹的产生。

5)建议对高压油滤部位实际载荷情况进行校核,采取有效措施提高该部位结构稳定性和抗疲劳性能。