后纵臂的断裂原因分析

2021-01-21刘新灵曹金华

赵 凯 , 刘新灵 , 曹金华 , 陈 星

(1.中国航发北京航空材料研究院,北京 100095;2.航空工业失效分析中心,北京 100095;3.航空材料检测与评价北京市重点实验室,北京 100095;4.中国航空发动机集团材料检测与评价重点实验室,北京 100095;5.材料检测与评价航空科技重点实验室,北京 100095;6.某部驻哈尔滨地区代表室,哈尔滨 150066)

0 引言

金属薄壁件在纵向压力作用下容易发生失稳变形现象[1-4]。失稳变形与一般的宏观塑性变形现象非常相似,主要特点有:1)失稳变形失效是稳定结构或者稳定状态的失效,多为复杂三维结构变形;2)失稳变形在大小、方向上一般具有复杂规律;3)与拉伸、变曲、撞击等有明显受力点和受力方向的塑性变形相比,失稳变形与整体受力有关,受力形式一般难以准确确定;4)失稳变形大都发生在薄壁结构上;5)失稳变形可能只出现在构件失稳过程中,恢复稳定状态可以恢复[5-6]。影响构件及结构稳定性的主要因素包括材料刚度、结构形态、温度、应力、振动等[7-10]。

一些金属构件失稳变形后有时并未完全失效,仍能保持一定的效能;但其失稳变形后会产生弯折塑性变形,这些塑性变形处可能已经产生微裂纹。当构件再次承受拉压交变载荷作用时可能会导致裂纹扩展甚至断裂[11-14]。后纵臂为金属薄板件,其在试验场行驶过程中多次发生断裂故障,本研究对其断裂原因进行分析。

1 故障背景与试验方法

1.1 故障背景

汽车在试验场行驶21 000 km 后发现后纵臂断裂,该后纵臂曾多次发生断裂。后纵臂在汽车上所处的位置见图1。后纵臂在使用过程中受拉、压、扭等复杂载荷,其材质为BR600 钢,酸洗板材,原材料厚度为3.5 mm。板材的抗拉强度经检测为796.6 MPa。整个后纵臂经冲压成型,具体的加工过程为:落料→成型→冲孔→焊接→电泳→检验。

1.2 试验方法

对后纵臂的外观形貌进行观察,利用体视显微镜和扫描电镜分别对后纵臂的断口形貌进行宏微观分析,垂直于后纵臂断口切取金相试样并对其金相组织进行检查,利用金相试样对后纵臂的硬度进行检查分析。借助有限元软件模拟分析结果,分析确认后纵臂的最大应力点位置。通过以上检查分析结果,确认后纵臂的失效性质,分析其断裂原因,并提出改进建议。

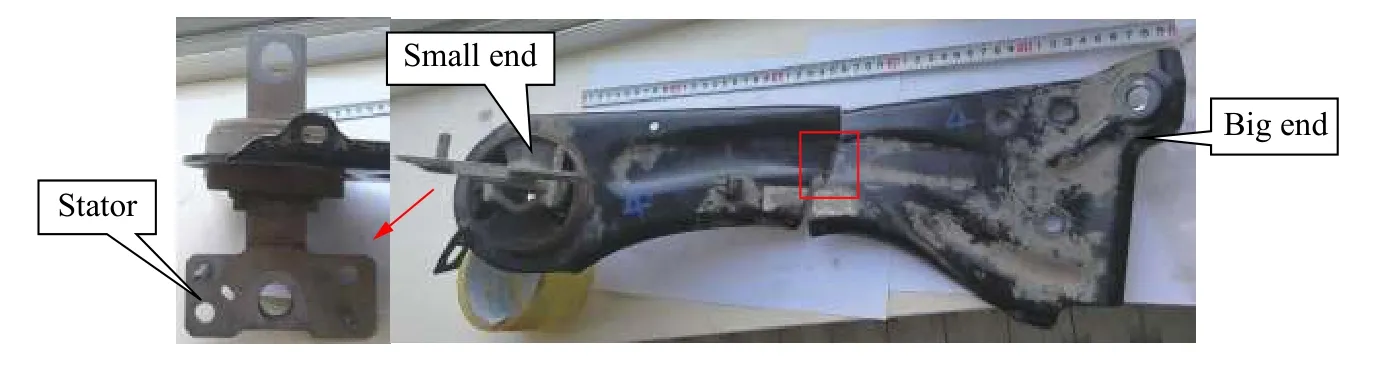

图1 后纵臂所处位置Fig.1 Position of the Back Trailing-arm

2 试验结果

2.1 宏观观察

后纵臂横向断裂于中间,通过中间的安装孔(该孔用于安装塑料固定夹子)。将两端定义为大端与小端。大端通过4 个螺栓孔与车身转向装置连接,小端与固定板通过橡胶连接,固定板与车身通过螺栓连接。断裂的后纵臂正面与背面表面均存在较多的泥土,断口有塑性变形。大端的4 个螺栓孔完整;小端的固定板结构完整,2 个安装孔无明显的塑性变形(图2)。

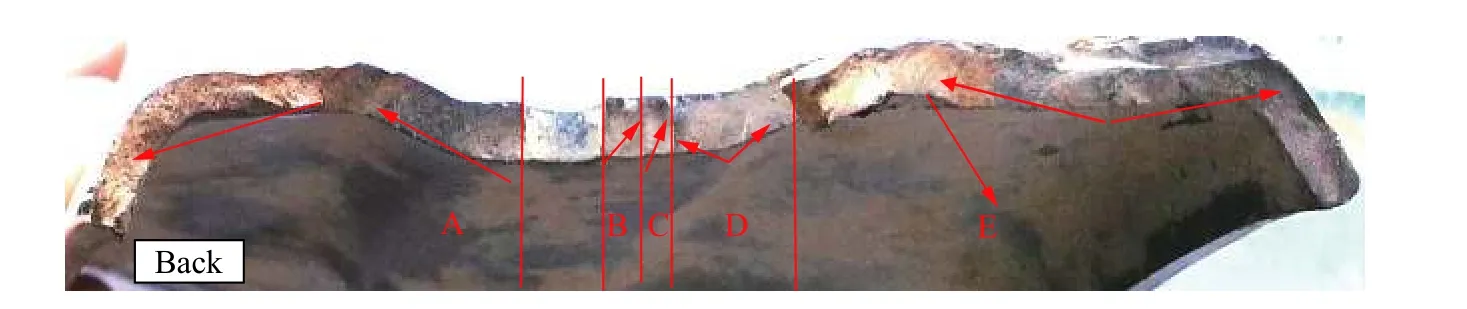

后纵臂断口表面锈蚀严重,呈红棕色。整个断口根据表面形貌及断裂特征可以分为5 个区域,如图3 所示的A~E 区。

图2 后纵臂外观形貌Fig.2 Appearance of the trailing-arm

图3 后纵臂断口形貌Fig.3 Fracture of the trailing-arm

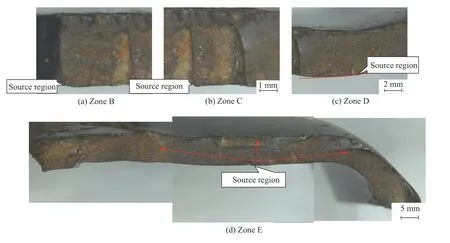

A 区的源区位于安装孔与背面形成的直角处,为角源(点源),沿厚度方向及宽度方向扩展,可见疲劳弧线特征,疲劳扩展区较为平整,扩展后期及瞬断区较为粗糙,整个A 区疲劳扩展区约占A 区面积的2/5。A 区的源区侧表面漆层鼓泡,可见锈蚀痕迹,源区对应的侧表面有挤压变形特征,源区侧表面未发现明显的加工损伤形貌(图4)。

图4 A 区形貌Fig.4 Appearance of the zone A

B 区的源区也位于安装孔与背面形成的直角处,为角源(点源),沿厚度方向及宽度方向扩展,可见疲劳弧线特征,疲劳扩展区较为平整。B 区侧表面漆层鼓泡,有锈蚀痕迹,源区对应的侧表面有少量挤压变形特征。C 区与B 区形貌相类似,其源区位于表面(背面),与B 区之间存在的高差台阶是由于两扩展区不在同一平面形成的。D 区多处起源,为线源,源区位于表面(背面),断口可见典型的弧线特征,与C 区之间存在高差台阶。E 区的源区为线源,位于表面(背面),断口可见典型的弧线特征,与D 区之间存在高差台阶(图5)。

通过分析断口各区的断裂特征可知,A 区更为平坦,源区为点源,疲劳特征更明显,扩展更充分,据此可判断,A 区的源区为主源,而其余各区的源区为次源。将钢尺放在A~E 区的源区侧表面进行变形比对,可见各源区侧表面发生弯曲变形,即均存在塑性变形;A~D 区的变形方向为由正面指向背面,E 区的变形方向刚好相反(图6)。以上现象表明,后纵臂在中间安装孔位置处发生过弯折塑性变形。

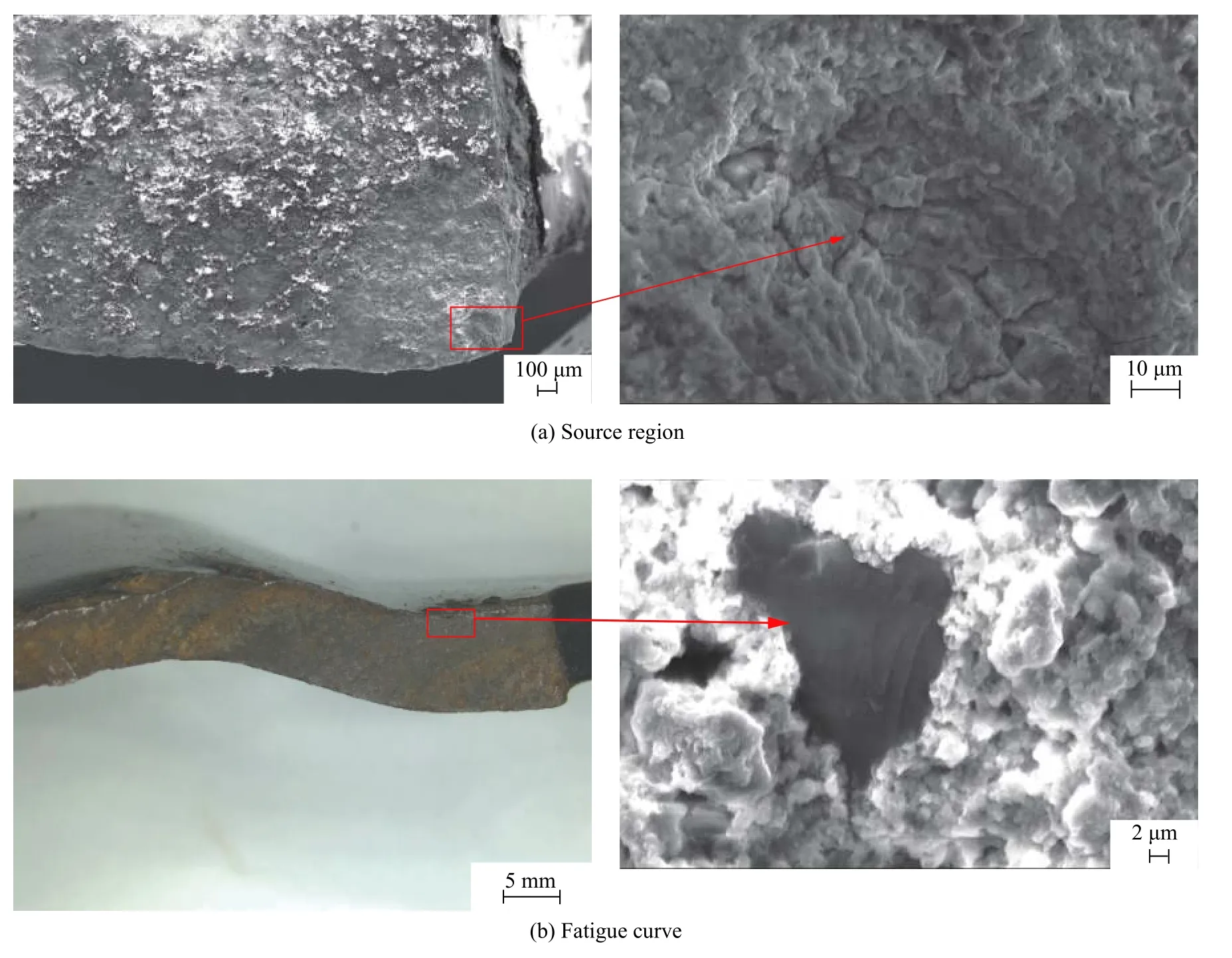

2.2 断口微观观察

将后纵臂断口用丙酮超声清洗后放入扫描电镜下进行微观观察。整个断口绝大部分区域锈蚀严重。A 区的源区位于安装孔与背面形成的直角处,源区为锈蚀形貌,在扩展后期的一处锈蚀稍轻的区域可观察到疲劳条带特征(图7)。B~E 区均锈蚀严重,源区特征不清晰。

2.3 金相检验

垂直于后纵臂断口沿纵向切取试样,进行金相组织检查。断口及其附近的金相组织为拉成长条的铁素体+珠光体,未见夹杂物冶金缺陷(图8)。

图5 B~E 区形貌Fig.5 Appearance of the B~E zone

图6 A 和E 区变形方向示意图Fig.6 Diagram of deformation direction in zone A and E

图7 A 区微观特征Fig.7 Microscopic appearance of zone A

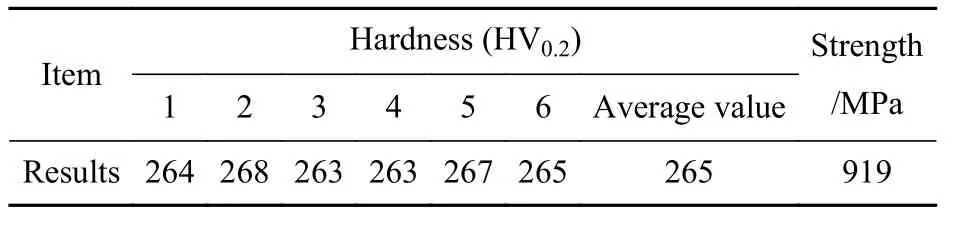

2.4 硬度检测

利用垂直于后纵臂断口沿纵向切取的金相试样对后纵臂的显微硬度进行检测,检测结果见表1。结果表明,后纵臂的硬度较为均匀,其均值为HV 265。根据GB/T 1172—1999 换算成抗拉强度约为919 MPa,比原材料板材测得的抗拉强度高,这是由于后纵臂冲压形变后应变硬化所致。

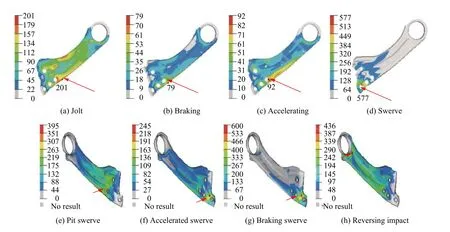

2.5 有限元模拟分析

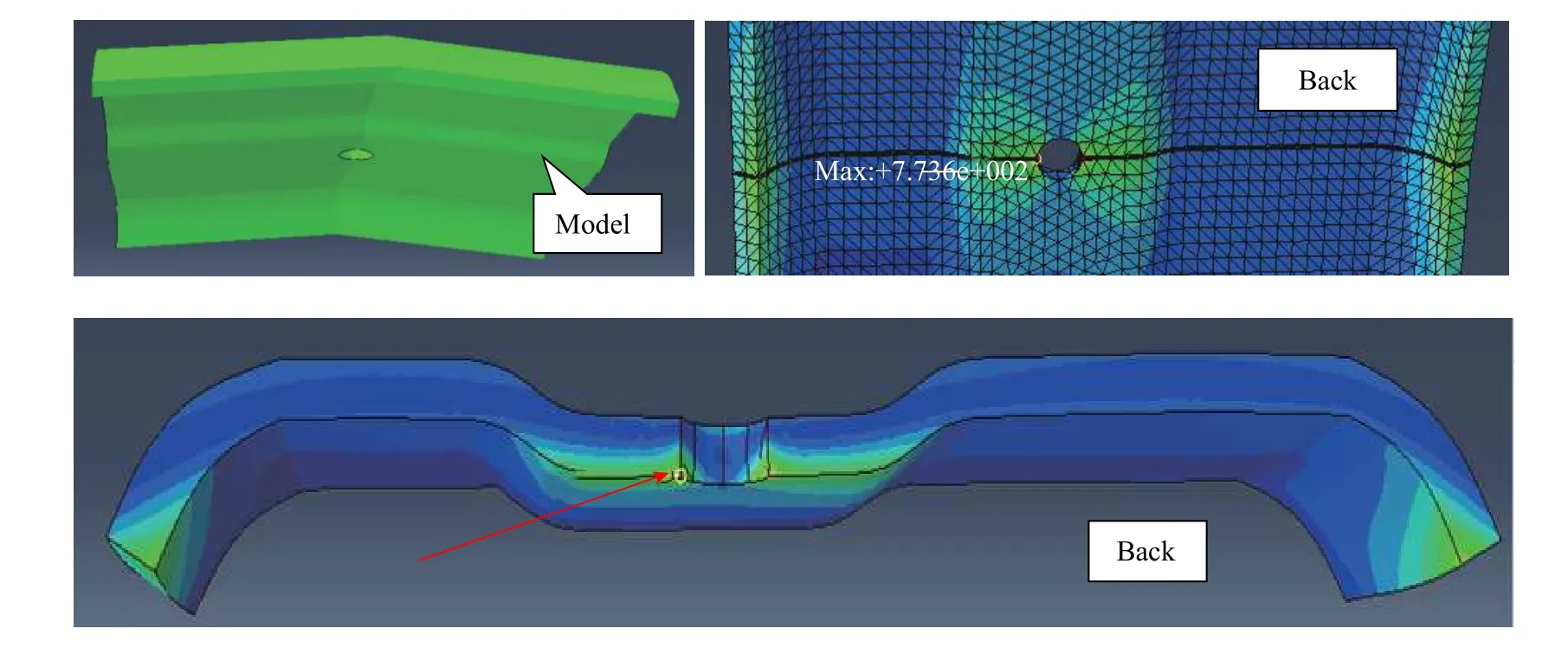

1)各工况条件下受力分析。利用有限元Abaqus软件对后纵臂进行建模,约束后纵臂小端的6 个自由度,利用车辆在颠簸、制动、加速、转向、凹坑转向、加速转向、制动转向、倒车冲击以及动态载荷情况时监测到的后纵臂大端的位置变化数据对大端施加位移,分析得到后纵臂在这些情况下的最大受力点位置(图9)。结果表明,无论哪种工况,后纵臂的最大应力点均不在本次故障开裂的安装孔处,而是在大端的螺栓孔或其附近。

图8 后纵臂金相组织Fig.8 Metallographic structure of the trailing-arm

表1 硬度检测结果Table 1 Results of hardness analysis

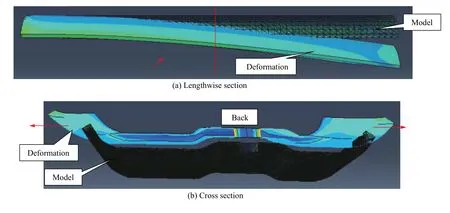

2)变形模拟结果。分析后纵臂变形后的位移情况,将变形之后的后纵臂与未变形的后纵臂取中间截面进行对比(图10)。结果表明,后纵臂变形后背面受压,正面受拉;横截面的两端向外变形(图10b 中箭头指向),这与所观察到的后纵臂故障件宏观变形方向相吻合。

3)变形后受拉模拟结果。

建立弯折塑性变形后的后纵臂模型,当其再受拉时,其最大应力点位置见图11。结果表明,后纵臂发生弯折塑性变形后,当其再受拉时其最大应力点位于安装孔与背面形成的直角处,与本次故障的主源位置相一致。

3 分析与讨论

后纵臂主源区位于安装孔与背面形成的直角处,断口宏观可见明显的疲劳弧线特征,微观可见疲劳条带特征。据此可以确定,后纵臂的失效性质为疲劳断裂。

后纵臂断口A 区更为平坦,源区为点源,疲劳特征更明显,扩展更充分,可判断A 区的源区为主源,而其余各区的源区为次源。A 区的源区(主源区)存在锈蚀形貌,能谱分析结果表明,源区附近存在S、Cl 腐蚀性元素,但A 区的源区进行截面金相试样未观察到明显的沿晶开裂形貌,可推断腐蚀元素来源于后纵臂断裂后的沾染。后纵臂断口宏观存在塑性变形。对A~E 区的源区侧表面进行变形比对可知,后纵臂疲劳开裂前在中间位置发生过失稳塑性变形,变形方向由正面指向背面。有限元模拟结果也表明,当后纵臂弯折变形后其变形方向与实际断口的变形方向相吻合。有限元模拟计算结果显示,无论哪种受力状态,后纵臂的最大应力点均不在本次故障开裂的安装孔处,而是在大端的螺栓孔或其附近。此外,有限元模拟结果显示,若后纵臂在中间发生弯折变形后再次受拉时其最大应力点位置位于中间安装孔与背面形成的直角处,与本次故障件的主源位置相吻合。

图9 有限元模拟计算结果(应力云图)Fig.9 Finite element analysis results

图10 后纵臂变形后与变形前比较Fig.10 The comparison between the model and the deformed

图11 变形后的后纵臂模型及应力云图Fig.11 Deformed model and the stress nephogram

后纵臂在使用过程的不同工况下可能会分别受拉、压、扭等载荷。对于后纵臂这种薄板状结构件,当其受压时由于整个后纵臂中间的安装孔处无约束支撑,在较大压力作用下会存在失稳变形的可能。当其失稳塑性变形后,一方面会在塑性变形处产生微裂纹等损伤,另一方面当其再受拉时,其最大应力点会转移到中间安装孔应力集中处,在交变载荷的作用下裂纹向前扩展最终发生疲劳断裂。

综上所述,后纵臂的失效性质为疲劳断裂。后纵臂的失效过程为:在压应力作用下后纵臂中间安装孔处首先发生失稳变形,当后纵臂再次受拉时最大应力转移到中间安装孔处,在交变载荷的作用下发生疲劳开裂;因此,后纵臂失效的根本原因为刚度不足导致在压应力作用下发生失稳变形。适当增加后纵臂的厚度以提高其刚度,厚度增加后的后纵臂未再发生过类似的断裂故障。

4 结论

1)后纵臂的断口呈现疲劳断裂特征,其在断裂前曾发生失稳塑性变形。

2)后纵臂失稳塑性变形后并未完全失效,但在变形处产生微裂纹等损伤,在交变载荷的作用下裂纹向前扩展并最终发生断裂;因此,后纵臂失效的根本原因为刚度不足。

3)对质量不敏感的承压薄壁件可以适当增加其厚度进而提高其刚度,可以有效避免失稳变形的发生。