基于传递路径分析法的皮卡轰鸣问题整改

2021-01-21徐登洲李艳明

白 杨 , 徐登洲 , 李艳明

(1.江铃汽车股份有限公司,南昌 330001;2.南昌益辉塑业有限公司,南昌 330096)

0 引言

随着人民生活水平的提高,用户对车辆舒适性的需求也越来越高。作为客户最能感知的性能之一,NVH(Noise, Vibration and Harshness)备受关注。近年来,国内在整车NVH 性能优化上取得长足的进步,市面上自主品牌车辆的NVH 性能也越来越好,这都得益于研究学者在整车NVH 开发上深入的研究和实践,以及系统集成观和基于系统目标决策的性能设计思路把整车NVH 开发提升一个等级[1-3]。

过去,汽车NVH 问题的解决主要是样车制造出来后进行全面测试,对发现的问题进行整改,改进方案完成后再装车验证,整车开发70%的时间都用在问题整改上。可靠性验证也往往要重复进行,费时费力[4]。现在的NVH 开发思路已经发生彻底的改变,主要表现在V 字形的开发过程和整车NVH目标设定及分解开发[5-6]。图1 是当前各主机厂普遍使用的整车性能开发过程。从图中可以看出,性能目标逐层分解后指导各零部件系统开发,各零部件系统完成开发验证后组成整车,再进行整车级别的验证。从研究经验来看,这个过程可以缩短一半的后期整改时间,减少整改费用30%。

由于汽车是一个复杂的集成体,即使各系统都达到分解的性能目标,集成在一起并非一定满足整车目标[7]。一方面,目标分解并不是准确无误的,另一方面,还有很多NVH 问题是事先不能很好预测的;因此,整改还是非常重要。

图1 整车性能开发过程Fig.1 Development process of vehicle performance

国外对NVH 问题的研究起步早,研究较深入。KOBIKI 等[8]采用仿真和试验对比研究车内轰鸣噪声识别了关键影响因素。LEE 等[9]主张通过声品质而不是单纯的频率和响度来评价车内轰鸣噪声。国内对NVH 问题关注较晚但是进步很大,尤其通过传递路径分析(Transfer Path Analysis,TPA),可以从不同路径对车内噪声的贡献进行分析从而识别出贡献最大的路径,指导车优化改进。颜伏伍等[10]基于传递路径分析,确定后悬架横向稳定杆与发动机激励耦合引起车内轰鸣,通过优化横向稳定杆使车内轰鸣噪声得到有效控制。段龙扬[11]对轰鸣噪声的传递路径进行试验识别,确认了传动系统扭振问题及后桥模态对车内轰鸣噪声影响。李文武[12]建立车辆传动系统的仿真模型,通过模型指导改进车身局部结构与改进传动系参数来降低车内轰鸣。

本研究针对柴油皮卡后排座椅处轰鸣声问题,利用传递路径分析,建立NVH 传导模型并运用CAE 辅助找到故障产生原因,确认多项纠正措施,以解决该故障。

1 故障背景

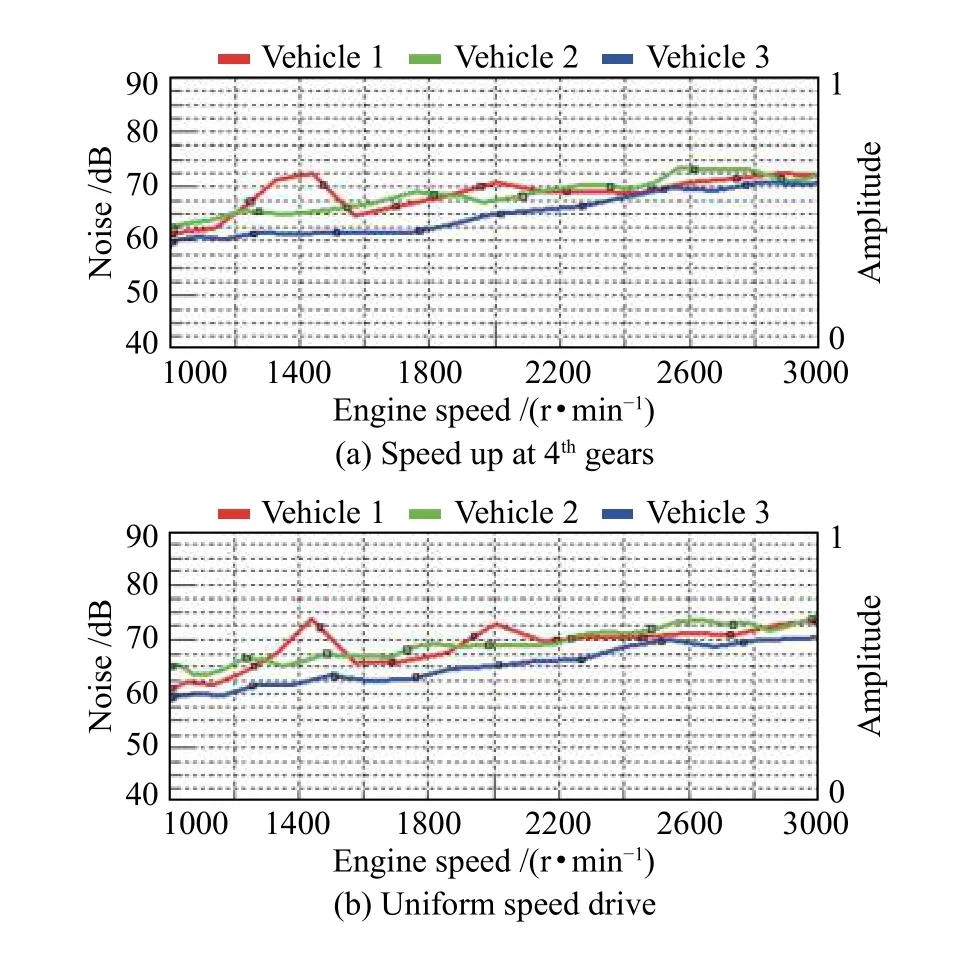

柴油2 驱皮卡(车辆1),4 档75%以上油门加速或3~5 档匀速行驶时,当发动机转速为1400~1500 r/min,车内存在较明显轰鸣声,造成耳压感,后排座椅处最为明显。将其与同级别2 款车(车辆2、3)进行同工况后排座椅处噪声采样,车辆1 在1300~1500 r/min 处存在较明显的波峰,比车辆2、3 约高5 dB(图2)。经过查找,后排座椅处的轰鸣声是乘员舱后围板及货箱前围板振动产生。

2 问题排查过程

图2 同工况下车辆1~3 后排座椅处噪声测试曲线Fig.2 Vehicle 1~3 noise curve of rear seat under the same working condition

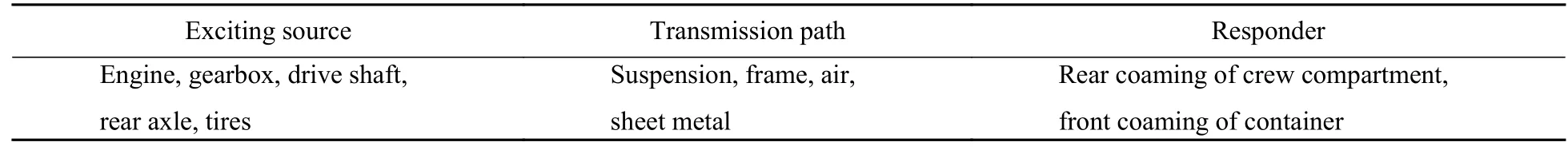

轰鸣问题的产生一般是激励源产生的激励通过传递路径赋能给响应器,使得响应器产生振动(图3)。要解决轰鸣问题也往往从这3 方面着手,即降低激励源的能量、隔断传播路径、减少响应器的响应能力[7,13]。但最终的考核目标应是乘客能感知的车内综合噪声,主要表现在声音大小、声音品质和声音频率等方面。

因该轰鸣与发动机转速有较明显的关联,故主要排查发动机、变速箱、后桥和轮胎等传动系。表1 为轰鸣激励源和传导路径分析。

按照该思路,分析结果为:1)发动机、变速箱和传动轴辐射噪声无法将大能量传递至响应器,且其中高频声音与轰鸣所在的低频区不吻合;2)各悬置解耦正常,无法传递激励;3)车架模态、轮胎振动与响应器频率间隔很大,不存在传导可能。对乘员舱后围板、货箱前围板、传动轴、后桥进行CAE 模态分析发现,后桥在问题工况下有44 Hz左右的振动。该频率与乘员舱后围板、货箱前围板的模态频率高度吻合[14](图4)。

图3 共振及噪声传导路径Fig.3 Noise and vibration transmission path

表1 轰鸣激励源、传导路径分析Table 1 Excitation source & transmission path analysis

通过CAE 结果可以确认,该问题产生和传导的过程应是:激励源为后桥,后桥在问题工况下有44 Hz 左右的明显振动。该振动通过空气传导到货箱前围板。前围板在40 Hz 附近有明显模态,可与后桥产生较为明显的共振[6,15]。乘员舱后围板在38~43 Hz 之间也有较为明显的模态,可与货箱前围板产生共振,从而产生轰鸣。由于乘员舱后围板振动面积大、振幅大,故耳压感很明显。

图4 车辆1 乘员舱后围板Fig.4 Rear coaming of crew compartment of vehicle 1

3 改进措施

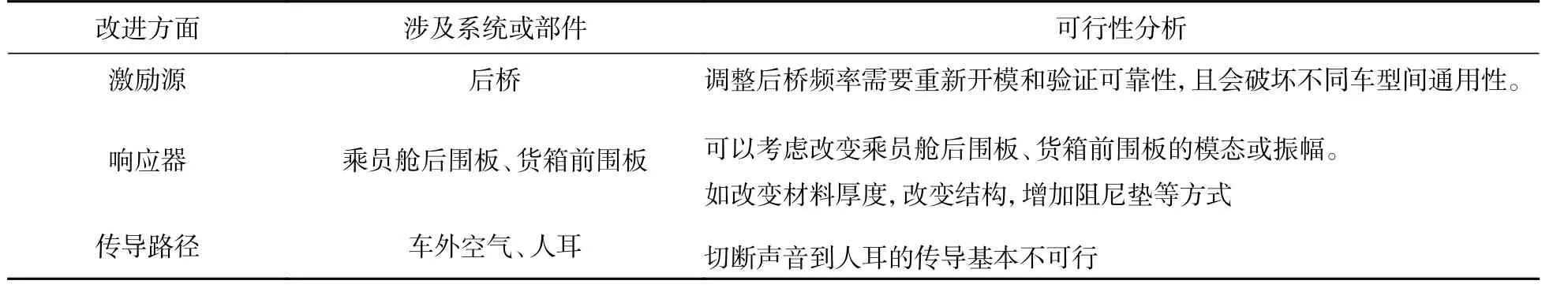

解决共振问题的基本原则是从激励源、响应器、传导路径3 方面入手。解决的手段是错开模态、隔断传导路径、减少人耳处接收的声波。针对以上问题初步寻找改进措施方向,见表2,故方案重点在改变响应器的模态及振幅上。

表2 改进措施分析Table 2 Improvement measure discussion

3.1 改变货箱前围板模态

因货箱钣金模具昂贵,改变结构或增加材料厚度都会造成模具修模甚至重开,损失较大。降低材料厚度可能造成货箱强度降低,耐用性降低[16-17]。通常作为备选方案。此处选择在货箱前围板CAE 分析会产生较大共振处补焊型材的方式,如图5 所示。

货箱前围板钣金厚度为1 mm,对补焊型材的厚度进行厚度和宽度双变量CAE 迭代分析,厚度下限取0.5 mm,宽度下限取50 mm,要求频率偏离原有频率4 Hz 以上[5](图6)。经过计算,补焊型材宽度大于53 mm,厚度达到0.43 mm 即可。故取整数宽为60 mm,厚为0.5 mm。CAE 计算模态提升至45.2 Hz。

3.2 优化乘员舱后围板状态

图5 货箱前围板补焊型材示意图Fig.5 Schematic illustration of welding section bar to front coaming of container

图6 货箱前围板补焊型材后模态分析结果Fig.6 Modal analysis of front coaming of container after welding section bar

因乘员舱后围板模态超标区域面积较大,如果采用改变结构、厚度,或者补焊加强的方式成本都较高。故考虑采用贴阻尼垫的方法,使共振模态下的振动幅度尽量降低,优化结果见图7。

鉴于后围板的模态未改变,共振还是会产生,故在乘员舱后围板与内饰板之间增加一层隔音棉,进一步吸收诸如风燥、胎噪、辐射噪声及共振噪声。

图7 乘员舱后围板贴阻尼垫优化前后振幅对比Fig.7 Amplitude comparison of rear coaming of crew compartment before and after optmizing

4 分析与讨论

通过上述分析能够确认,该轰鸣问题是后桥振动传递到货箱前围板导致共振,并引起乘员舱后围板共振产生的。改进措施:1)在货箱前围板上补焊型材以改变其模态,使得货箱前围板不和后桥产生共振;2)在乘员舱后围板上增加阻尼垫以减小共振振幅;3)在乘员舱后围板与内饰板之间增加隔音棉吸收和阻隔噪声。实施上述优化措施,制作样件装车进行实车验证,后排座椅综合声音品质有明显提升。在63 Hz 处噪声降低约2.4 dB,语音清晰度提升10%[18](图8)。

针对整车轰鸣问题的解决,通常在设计阶段就进行全系列CAE 分析预先发现问题。但是如前文所述,后期进行设计验证时发现问题并通过调教解决问题依旧很重要。针对进气轰鸣,主要是调整空滤、进气管和增加谐振腔等方式,需要在设计阶段就进行CFD 分析,确认进气系统参数。装车后再根据实测值进行调整。针对发动机引起的共振,主要是设计阶段对悬置橡胶进行解耦分析,充分解耦掉发动机6 个自由度上的频率。也可以在发动机舱增加声包裹,隔断和吸收发动机及进气系统轰鸣。针对排气轰鸣,主要是调整排气管的管型和优化消声器。

在整车设计阶段务必对车身钣金、车架、传动轴和后桥等做模态分析。设计时要求模态较低的各零件务必错开模态频率5 Hz 以上,且越大越好。在消除共振影响的时候,不能单一考虑错开模态频率,也可以用减少共振振幅的方式。在后期问题排查阶段要注意声音传导过程中的频率变化。如本研究中后桥振动频率为44 Hz,货箱前围板模态为40 Hz,还会产生显著共振的原因是后桥振动传导过程中会因为车辆速度产生移频,货箱前和乘员舱后围板间隙在车辆行驶过程中产生负压,也会造成振动传导的移频。估算后桥44 Hz 的频率在货箱前围板处会变化为约42 Hz。

图8 后排座椅处综合声音品质优化前后对比Fig.8 Back row voice quality comparison

5 结论

1)车辆轰鸣问题为后桥振动激励货箱前围板和乘员舱后围板所产生。

2)通过补焊型材改变货箱前围板模态避免共振,通过贴阻尼垫减少乘员舱后围板振幅,并增加隔音棉,可以有效解决轰鸣带来的影响。