花键过度磨损原因分析

2021-01-21朱孝录薄文丽李东武

朱孝录 , 胡 炜 , 薄文丽 , 李东武

(1.北京科技大学,北京 100083;2.沃德传动(天津)股份有限公司,天津 300409)

0 引言

花键连接在减速机中是一种常用的连接形式,但是如果设计、使用不当,因花键齿过度磨损而失效是高概率事件,微动磨损成为主要失效形式之一[1]。花键磨损的原因很多,国内外学者对此进行了多方面的研究。KU 等[2]历时9 年,对花键的磨损机理进行深入的研究,重点研究倾角不对中、润滑、材料类型、工作温度和表面处理等设计参数对环境磨损的影响,讨论设计和润滑相关的参数,可以用来减轻花键齿的磨损。文献[3]指出,旋转机械轴线不对中是不可避免的,轴线不对中,花键在实际工作中可能只有部分(25%~50%)齿参与啮合,从而导致断齿、划痕、点蚀、塑性变形等损伤或失效,并且指出轴线不对中是花键磨损的决定性因素。薛向珍等[4]认为,花键副的微动磨损是微动磨损与微动疲劳共同作用的结果,提出了能较准确反映损伤累积的模型,为进一步研究考虑齿侧间隙的花键副微动磨损疲劳寿命提供依据。刘鸿雁[5]的研究表明,可以通过提高花键轴的加工精度、减少花键连接的配合间隙和通过热处理提高接触强度等方式来提高花键的磨损寿命。MONTI S[6]在实验和数值分析的基础上认为,花键齿的过早磨损是由于轴与轮毂之间的周期性微滑动造成的,这与结构的变形引起的非均匀接触条件有关。刘军[7]通过分析研究认为,花键齿面疲劳磨损破坏主要由齿面摩擦因数、最大齿面作用力、花键连接偏心量、齿面面积等因素所决定;并可根据这些参数和材料的特性来评估花键连接齿面疲劳磨损破坏的寿命。顾玲等[8]从传动轴花键的磨损机理入手,分析研究影响花键耐磨性有关的几何参数。为提高花键联接的可靠性和耐磨性,提出一些实用性对策。RATSIMBA等[9]对花键副的微动磨损提出了一种预测的方法,并进行验证,认为少量润滑油情况下的磨损情况要比不加润滑的好。文献[10]论述推土机锥花键的磨损现象和磨损的原因,提出从材料热处理、加工质量、装配工艺方法等方面的改进措施。

以上研究表明,花键副有多种损伤和失效形式,但是都认为磨损是花键副的主要形式之一,而轴线不对中是花键磨损的决定性因素[3]。在煤矿井下刮板运输机上的一台250 减速机,使用2 a 多后,输入轴外花键键齿被磨秃而失效(花键齿齿面硬度HRC 30~45);另一台输出轴内花键键齿也被磨秃而失效;还有一台花键齿严重磨损。花键磨损的原因很多[2],但根据磨损断口形貌观察,可以判定花键齿的磨损主要是由于内外花键轴线不同轴(本研究暂不讨论倾角不同轴)引起的,是一种典型的微动磨损失效。

1 花键齿磨损形貌观察

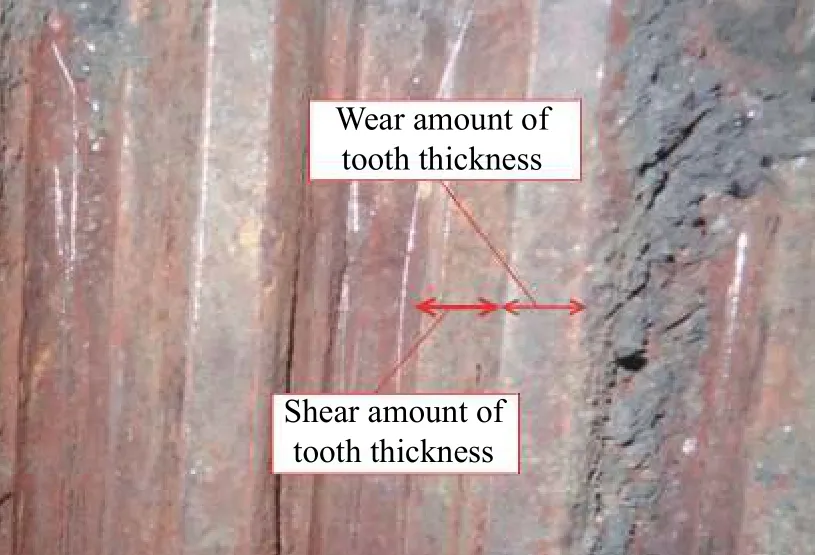

输入轴外花键齿被磨秃的形貌见图1,是一种严重的过度磨损,当键齿齿厚磨损到一定程度,最后残留部分是被内花键齿剪断的。

图1 外花键磨损形貌Fig.1 Wear morphology of External spline teeth

内花键齿磨损形貌和齿廓的磨损程度见图2,齿廓已经磨去2~3 mm。齿面产生大量红褐色氧化物颗粒(磨屑,粉末状)(图3),其中大部分为菱形六面体非磁性的α-Fe2O3,具有高磨粒性;磨屑中也含有一些黑色的Fe3O4,也是一种磨粒,结成块粘附在齿上。内花键键齿全部磨去(缺失)的断口形貌见图3,键齿断口可分磨损部分和剪断部分,磨损部分几乎占花键齿厚的1/2,花键最后是因键齿剪断而失效。

图2 内花键齿廓磨损形貌Fig.2 Wear morphology of inner spline teeth

图3 内花键齿磨损缺失形貌Fig.3 Wear-deleted morphology of inner spline teeth

2 花键磨损性质及原因分析

根据现场调查、断口观察和分析,多台减速机花键齿出现过度磨损的主要原因之一是内外花键键齿之间的微动。而产生微动的根本原因是内外花键轴线不重合,花键齿面产生相对滑动,从而出现广义上的微动磨损。

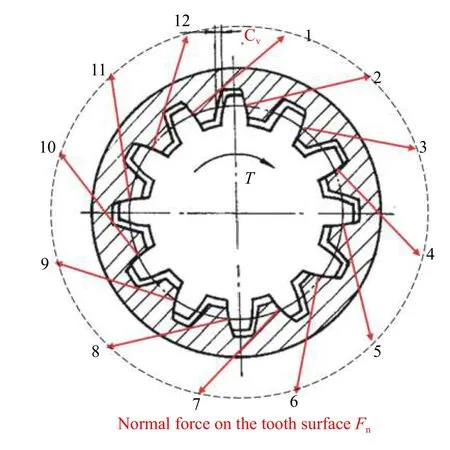

对于无载荷、有间隙的渐开线花键连接,在无任何误差时,是一种同轴线耦合副;在无载荷时,键齿两侧的间隙相等,均为侧隙Cv的1/2。对于无任何误差,内外花键轴线重合的花键连接,在承受转矩T 作用时,每一个花键齿的侧面作用力是相同的,内外花键齿之间也不会产生滑动,因而也不会产生磨损(图4)。

图4 无误差花键连接在承受转矩T 时的受力状态Fig.4 Error-free spline connection at the torque T when the force state

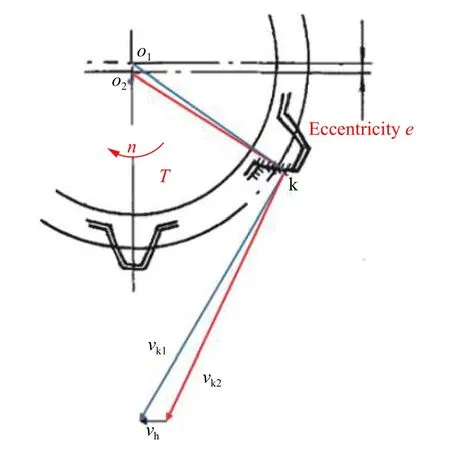

对于内外花键轴线不重合的花键连接,两轴线有一个偏心量e,偏心量e 可以是安装轴线不重合,或加上轴的弹性变形引起的,这时就会产生齿面相对滑动。图5 是两轴线有偏心量e 时的花键连接状态。从图中可以看到,花键在转速n 转矩T 的运转条件下,接触的齿面上任何一点K 到内花键圆心O1、外花键圆心O2的距离分别为、。

内外花键旋转时的转速n 是相同的(外花键主动,内花键从动),由于,其圆周速率vk1>vk2,且2 个速度不在同一个方向上,因此K 点的齿面就会产生滑动,其滑动速度为vh。

图5 两轴线有偏心量e 时的花键连接状态Fig.5 Spline connection state when two axes have an eccentricity e

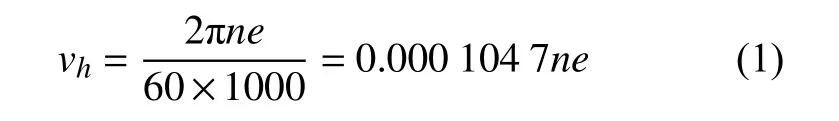

式中:vh为滑动速度,m/s;n 为花键转速,r/min;e 为偏心量,mm。

由此可见,只要有偏心量,齿面的滑动就不可避免,虽然滑动速率很小,但是如果齿面处于干摩擦状态,过度磨损就不可避免;因此,内外花键因轴线存在不同轴,使齿面产生相对滑动(微动),是产生齿面过度磨损(微动磨损)的根本原因。

3 影响花键微动磨损因素分析

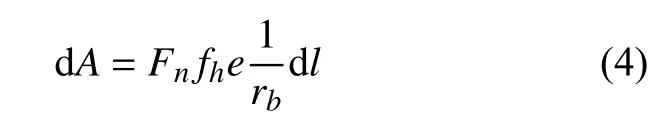

受微动磨损的零件是有寿命的,磨损越严重,使用寿命越短。齿面的磨损状态和齿面的磨擦功有直接的关系,摩擦功越大,磨损就越快。设2 个键齿齿面啮合的法向力为Fn,摩擦因数为fh,相对滑动速率为Vh,则在dt 时间内的摩擦功:

式中:ω 为花键角速率;e 为内外花键轴线偏心量。

在dt 时间内,接触点K 在啮合线上移动的距离为:

式中:rb为花键基圆半径。因此,可得:

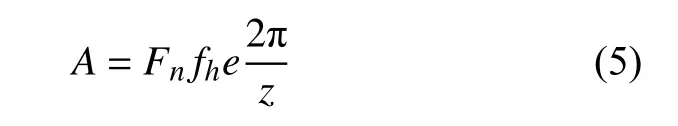

式(3)在啮合线起始点至终止点的距离范围内进行积分,就可得一对齿在啮合过程中的摩擦功为:

式中:z 为花键齿数。由式(5)可知,微动磨损的主要影响因素如下:

1)齿面法向力。越均匀分布的法向力,摩擦功越小(图4),但是花键连接如果有偏心量e,花键就不可能全部齿都均匀承受载荷,而是一部分齿承受载荷大,另一部分齿承受载荷小,甚至不承受载荷。这样就加大了部分键齿上的载荷,加速了齿面的磨损,花键的寿命就大为缩短。

2)齿面摩擦因数。摩擦因数小则摩擦功就小,磨损也就小。齿面间干摩擦,摩擦因数可达0.5 以上,摩擦功大,磨损就很快。本案例中减速机花键就是干摩擦;因此,磨损就很严重。

3)偏心量。偏心量越小,摩擦功则越小,磨损也就越小。偏心量e=0 时,摩擦功A=0,花键就不会磨损。相同减速机的花键连接,虽然高速轴的内花键已经磨秃,但是输出轴的花键连接仍然很好(图6)。究其原因就是内外花键的轴线同轴度(偏心量)不同的结果。

图6 花键齿仍然完好的内花键Fig.6 Spline teeth are still intact

4)花键齿数。当花键分度圆直径一定时,摩擦功A 反比于花键齿数z,也就是齿数尽可能多则摩擦功越小。

除了以上主要影响因素外,还有其他的一些影响因素,如材料的耐磨性、齿的硬度、润滑、制造精度等。

1)材料的耐磨性影响花键的磨损寿命。将一组45 钢(表面淬火)的试验摩擦副和另一组钒钛球铁(等温淬火)的试验摩擦副,采用M-2000磨损试验机进行磨损试验,结果表明:在平均硬度为HRC 35~38 时,钒钛球铁的磨损量为45 钢的1/2;在平均硬度为HRC 25~26 时,钒钛球铁的磨损量为45 钢的1/30~1/18。钒钛球墨铸铁的耐磨性比相同硬度钢的耐磨性提高数倍[11],由此可见,不同材料、不同硬度的摩擦副,其耐磨性的差别较大。

2)对于齿面硬化的花键,齿面的硬度影响其耐磨性。台架试验结果表明,花键齿的磨损与其硬度之间存在线性关系,硬度高,耐磨性好。但是,对于渗碳淬火、渗氮、高频淬火等的花键,只要硬化层被磨去,其心部的硬度不高,就会导致加速磨损。更不利的是,表面硬化层磨去的硬质颗粒,变成磨粒磨损的最佳介质,加速花键的磨损。

3)有润滑的花键连接,由于减小了摩擦因数,通常都能提高磨损寿命。例如行星减速机浮动机构中的花键连接,因有很好的润滑条件,磨损就较小。花键连接中通常不宜采用润滑脂润滑,因为其不能将磨粒带走,故减磨的效果非常有限。

4)花键齿的齿形、齿距误差虽然重要,但磨损后会有自适应效果,对齿面磨损的影响就较小。而花键齿的齿面平行性的偏差(齿向误差)对耐磨性有很大影响。这类偏差使花键接触点在径向和轴向产生偏移和歪斜,例如行星减速机浮动机构中的花键连接就是如此;因此,提高花键连接件的耐磨性的重要因素是保持花键轴键齿相对于其轴线的平行度。

4 结论及改进措施

1)内、外花键轴的轴线不同轴是造成花键磨损的主要原因之一。内、外花键轴的轴线不同轴(轴线偏心)使键齿齿面产生滑动,为齿面磨损提供条件。轴线偏心使各键齿齿面的载荷分配不均匀,加速齿面的磨损。

2)防止花键齿的磨损最有效的措施是提高与轴线偏心量有关零件的加工精度和安装精度,尽量减少内外花键的偏心量。提高花键硬度,例如采用渗碳淬火花键,硬度达HRC 56~63,可以增加花键的磨损寿命,但硬化层一定不能太薄。

3)本研究未涉及更复杂的花键倾角不同轴,从减速机制造和安装的角度来看,要做到内外花键完全同轴较难;因此,对于有间隙的花键连接,尽可能减轻微动磨损,才能延长花键连接的使用寿命。