基于数值模拟方法的虚焊焊点热传导影响因素分析

2021-01-21徐丽霞杨耀东郭兴旺谷振杰

徐丽霞 , 杨耀东 , 郭兴旺 , 梁 凯 , 谷振杰

(1.北京卫星制造厂,北京 100094;2.北京航空航天大学,北京 100191)

0 引言

航天领域印刷电路板的焊点检测以无损检测方式为主[1-5],常用的焊点检测方法主要有自动X 射线检测和自动光学检测。目前,对于外观正常的虚焊类缺陷,常用的焊点检测方式不能确保完全准确地检测出来,因此开发出新的焊点虚焊检测技术仍是世界性难题。针对电子装备虚焊类缺陷的问题,亟需开展虚焊类缺陷自动化无损检测技木研究,作为现有自动检测手段的补充,这也是当前航天电子产品稳步发展的迫切需求。作为一种创新型的焊点无损检测技术,脉冲红外检测技术在焊点虚焊类缺陷的检测领域具有广阔的发展前景[6-8]。数值模拟分析可以去除由于传感器误差、随机误差等误差造成的影响,提取虚焊焊点模型的关键因素进行分析,从而对虚焊检测机理有更进一步的认知[9-11]。利用数值模拟方法,对红外检测过程进行仿真,能够为工程检测找到最佳检测参数提供参考,在工程实践方面有较大的应用价值。

考虑三维热传导效应,诸如虚焊程度、电路板焊盘的引线宽度、激励源的激励能量等均为可能影响表面温度的因素。本研究从最大温差、出现最大温差时间、最大对比度、出现最大对比度时间等方面分析以上因素的影响规律。此外,数值模拟分析可以针对在实际实验过程中部分不可控因素进行分析,本研究着重分析的因素包括由激励器控制精度或振动等因素造成的热激励位置的偏移、电子器件在焊接过程中由于焊接参数不同而造成的焊点形状差异等。

1 仿真模型建立及分析

1.1 焊点仿真模型建立

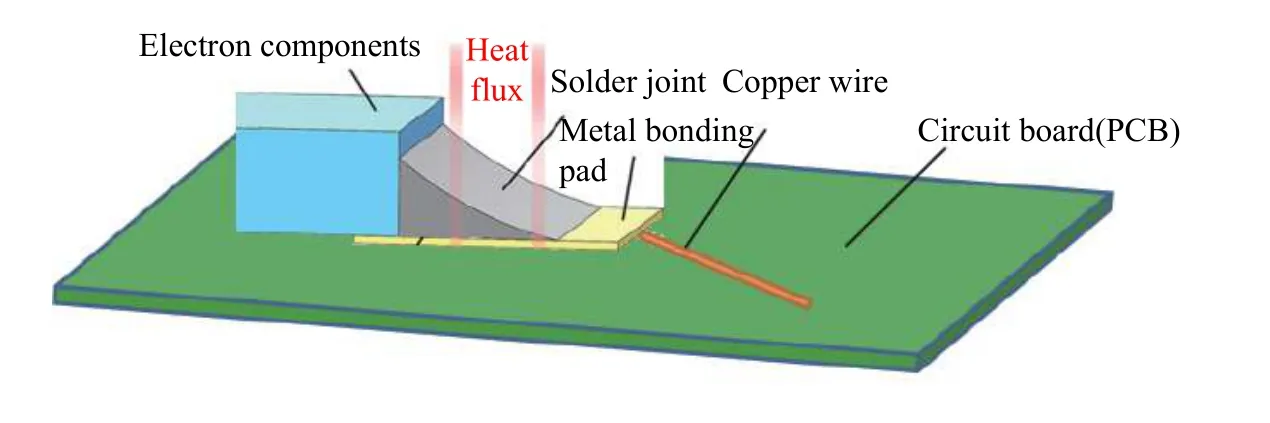

本研究主要针对印刷电路板(PCB)上采用表面贴装技术的电子元器件焊点的虚焊缺陷进行研究分析。依据实际电子元器件产品可以提取出焊点模型的5 部分主要元素,由上至下依次为:电子元器件、焊点、虚焊缺陷(焊接良好的焊点无此部分)、金属焊盘、基板(PCB)。根据模型主要特征建立红外热像无损检测焊点原理示意图,如图1 所示。

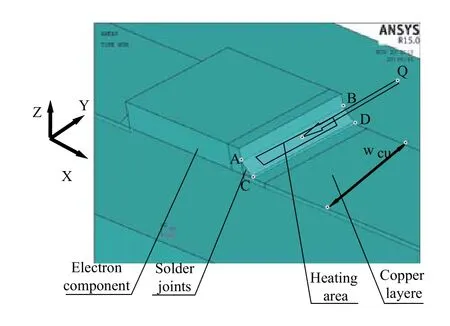

依据已提取的5 部分主要元素建立ANSYS焊点模型,如图2 所示。

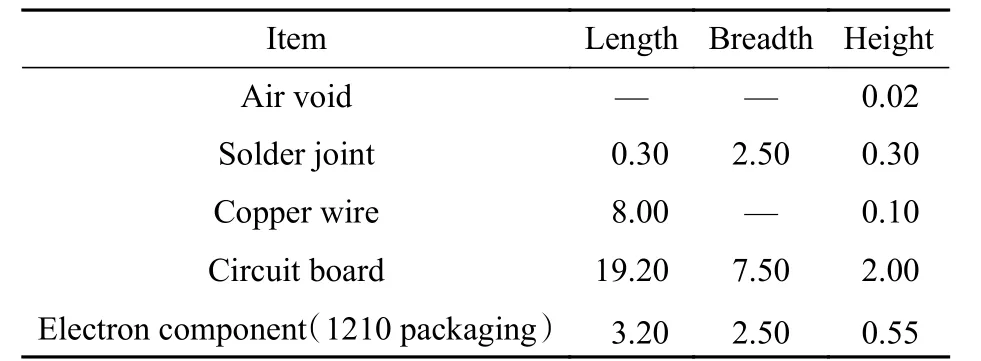

由于焊点虚焊检测的影响因素较多,不同虚焊程度下的焊点温度序列差异较小及模型的复杂性等因素,ANSYS 的数值模拟分析需建立三维模型。降低计算难度和缩短计算时间是建立检测模型的重要考虑因素之一。在保证计算精度的前提下对ANSYS 仿真模型主要元素的几何形状进行主要特征提取完成模型的简化抽象,最终确定:电子元器件、空气隙、铜层、电路板基板均为矩形块,焊点为三棱柱。各主要元素的ANSYS 仿真模型的基本尺寸见表1。

图1 红外热像检测焊点原理示意图Fig.1 Schematic diagram of the infraed thermography principle

图2 ANSYS 模型示意图Fig.2 Schematic diagram of ANSYS model

表1 模型基本参数Table 1 Basic parameters of the Model mm

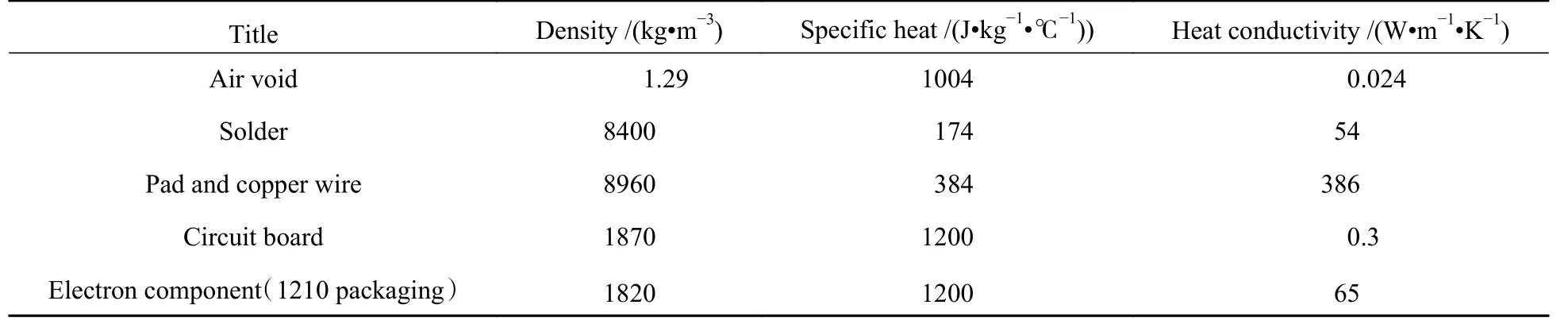

数值模拟主要任务是在ANSYS 软件中进行热学仿真。ANSYS 的热学仿真除需要建立模型的几何参数外,同时需要设置模型的热物性参数。模型涉及到的热物性参数主要有密度、比热容、导热系数3 部分。材料的热物性参数如表2所示。

1.2 仿真参数设置

采用自由网格划分,单元类型选取3 维8 节点热实体单元solid70,单元体大小的设置同时兼顾分析精度与计算效率,考虑到模型不同的元素采用了不同的材料,故最终采取的方法是依据材料的不同,设置不同大小的单元体。具体设置参数为:缺陷区(即空气隙)及右侧焊点(缺陷区附近)网格为10 μm,右侧铜层(缺陷区附近)及右侧焊料(其余部分)网格为40 μm,电子器件(右侧焊点附近)及右侧铜层(其余部分)网格为80 μm,电路板基板网格为1.2 mm,其余部分为0.32 mm。

表2 模型热物性参数Table 2 Thermophysical parameters of the Model

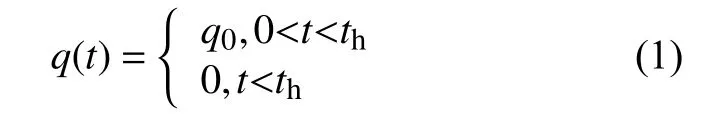

ANSYS 仿真的初始环境温度设为0 ℃,模型的外表面与外部存在对流换热,对流换热系数设置为h0=7.5 W/(m2·K),热像检测区域设在模型含虚焊缺陷焊点上表面,在该表面施加激光脉冲激励,其热流密度为:

其中,q0为热流密度,W/m2,表示施加的热激励能量大小;th为激励时间,s。

步长设置兼顾分析精度与计算效率。步长设置过大,数值模拟结果与实际结果的误差较大;步长设置过小,将会耗费大量的计算时间,降低计算效率。依据多次模拟结果,本研究将仿真步长设为0.02 s。

本研究中涉及的主要缺陷信息参数有:

1)过余温度T: T(t)=TS(t)−T0,其中,TS(t)为模型被检测表面的温度,T0为初始环境温度。

2)含虚焊缺陷的焊点与不含虚焊缺陷的焊点的温差ΔT: Δ T(t)=TD(t)−TN(t),其中,TD(t)为含虚焊缺陷焊点的温度,TN(t)为不含虚焊缺陷焊点的温度。

3)最大温差ΔTm:ΔT(t)绝对值的最大值。

4)对比度C:C(t)=ΔT(t)/TN(t)×100%

5)最大对比度Cm:C(t)绝对值的最大值。

1.3 焊点虚焊缺陷比例的仿真分析

电子产品虚焊缺陷红外无损检测的主要目的是依据从焊点提取的温度序列进行分析计算从而对焊点的虚焊程度进行评价。焊点的虚焊程度是指焊点内部空气隙与焊盘的接触面积占焊点焊料与焊盘接触面积的百分比,定义如式(1)所示。若该比值为0 则代表为无缺陷焊点即焊接良好,若该比值为1 则代表焊点与焊盘之间完全虚焊,焊料与焊盘之间仅存在极小面积的接触。

式中:P 是焊点虚焊程度,SD是焊点内部空气隙与焊盘接触面积,SN是无虚焊缺陷焊点焊料与焊盘接触面积。

本研究仿真参数设置:虚焊程度P 分别为0%、20%、40%、60%、80%,其余相关参数设置参照表1、表2。

针对ANSYS 仿真结果提取温度序列进行研究分析。常规温度序列的提取方式有2 种:1)按焊点中心坐标提取温度序列,相应坐标为(xc,yc),其中,xA,xB,yA,yB分别为图2 中相应节点A、B 的x、y 坐标;2)按采集的所有温度序列中焊点表面过余温度最高值所在位置(xh,yh)坐标提取温度序列。2 种方式均是在被检焊点表面进行提取。通过分析实验温度序列与仿真温度序列确定将采取的序列提取方式。在FlIR 公司SC3000 型号的红外热像仪采集的热像图像中,焊点所占仅约为3×1 像素面积的矩形区域(图3),在此基础通过计算焊点中心坐标获取的温度序列在多次实验结果会有较大差异。同时考虑到电子元器件在图像中的位置无法保证每次实验均处于同一像素点,且在实际的检测过程中很难获取焊点中心的坐标(xc,yc)。此外在仿真结果中可以明显看出,焊点表面最高过余温度所在坐标(xh,yh)并非与焊点表面中心位置坐标(xc,yc)相同,故以固定位置方式提取温度序列可能会丢失部分特征信息。综上确定采取按最高过余温度所在位置(xh,yh)提取的温度序列进行相关分析研究。

图3 焊点热像图Fig.3 Thermography image of the Soldering

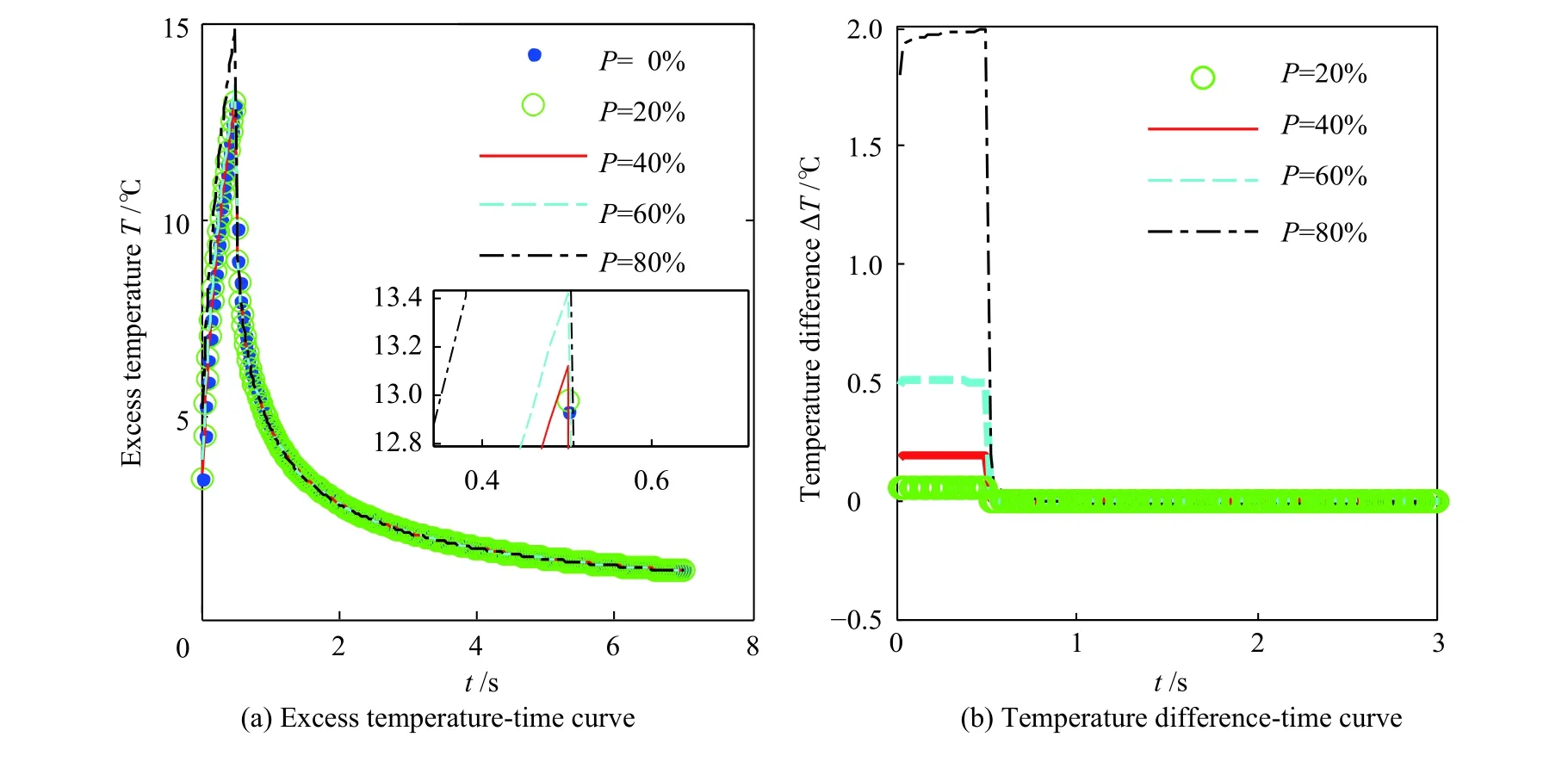

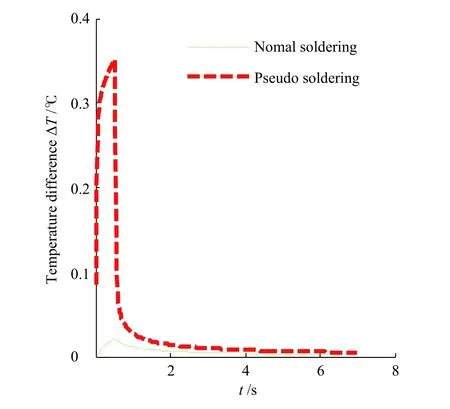

提取坐标(xh,yh)的温度序列,并依据此温度序列计算过余温度曲线及温差曲线见图4。

图4 虚焊程度过余温度及温差曲线Fig.4 Excess temperature and temperature difference curve of different Pseudo welding degree

分析图4 中的相关曲线可知:

1)焊点表面的过余温度在加热结束时刻达到最大值,此时温差是最大值。0.5~1 s 过余温度快速下降约9 ℃后趋于平稳,这与焊点、焊盘、铜层等导热系数较大焊点散热良好的特性保持一致。

2)含虚焊缺陷焊点表面过余温度序列与不含虚焊缺陷焊点表面过余温度序列的温差始终为正。焊点、焊盘、铜层等的导热系数高于空气的热导率,故空气隙对热量在焊料内的传导有阻碍作用。仿真结果与理论分析的结果保持一致。

3)最大温差的幅值随虚焊程度的增大而增大。

4)结合过余温度−时间曲线、温差−时间曲线,虚焊程度P 为80%时的焊点与无缺陷焊点的温度特征信息有明显区别,虚焊程度P 为60%的焊点与无缺陷焊点的温度特征信息有一定差异,虚焊程度P 为40%或20%时的焊点与无缺陷焊点的温度特征信息虽有差异但差异极小,在实际检测过程中难以被发现。

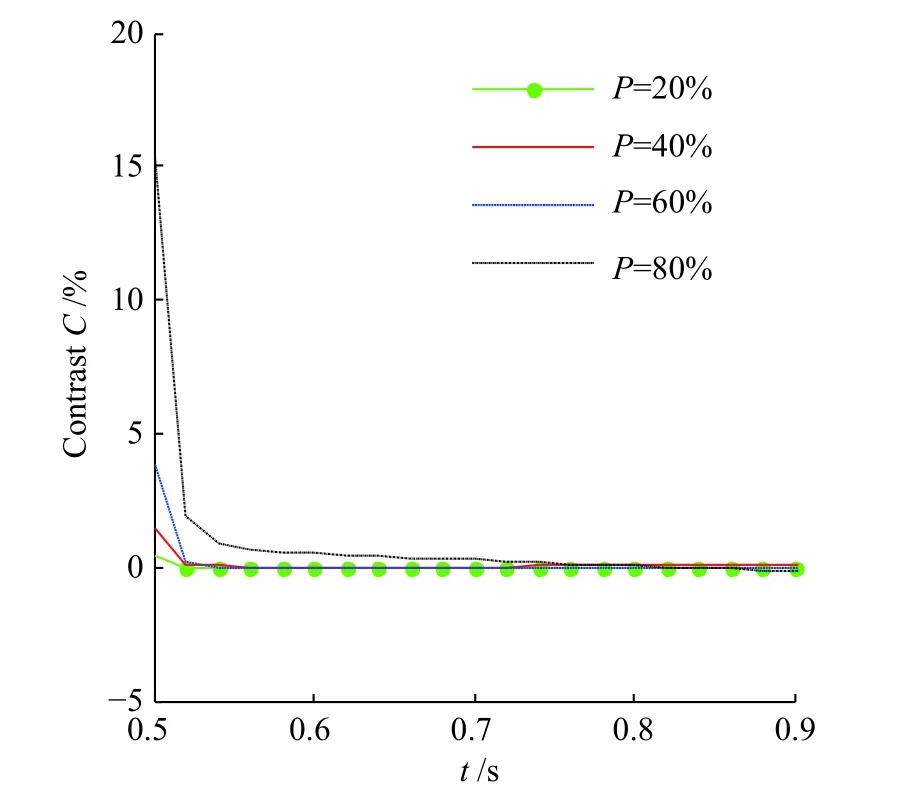

提取焊点表面坐标(xh, yh)的温度序列,并根据此温度序列计算降温阶段的对比度−时间曲线如图5 所示。分析图5 中的对比度−时间曲线可知:

1)降温阶段的对比度最大值出现在降温开始的那一刻;

图5 虚焊程度对比度−时间曲线Fig.5 Contrast-time curves of different pseudo welding degree

2)对比度−时间曲线的最大值随虚焊缺陷比例的增大而增大;

3)从最大对比度这一特征信息分析,虚焊程度P 为80%时焊点辨识度较高,其对比度为15%,虚焊程度P 为20%或40%焊点检测难度较大,二者对比度均在3%以下。

1.4 热流密度仿真分析

2009 年,F.Mabrouki 进行了一项测试复合材料的实验,该实验证明了光源能量对红外热像检测的影响,即高功率的光源可能检测出更小更深的缺陷[12]。根据此结论,针对电子产品虚焊无损检测中光源能量即ANSYS 仿真中的热流密度对焊点虚焊缺陷的可检性及检测效果的影响进行分析研究。

ANSYS 仿真模型参数:虚焊程度P 为0%、60%,热流密度q0分别为1、2、3、4 MW/m2,其余相关参数设置参照表1、表2。

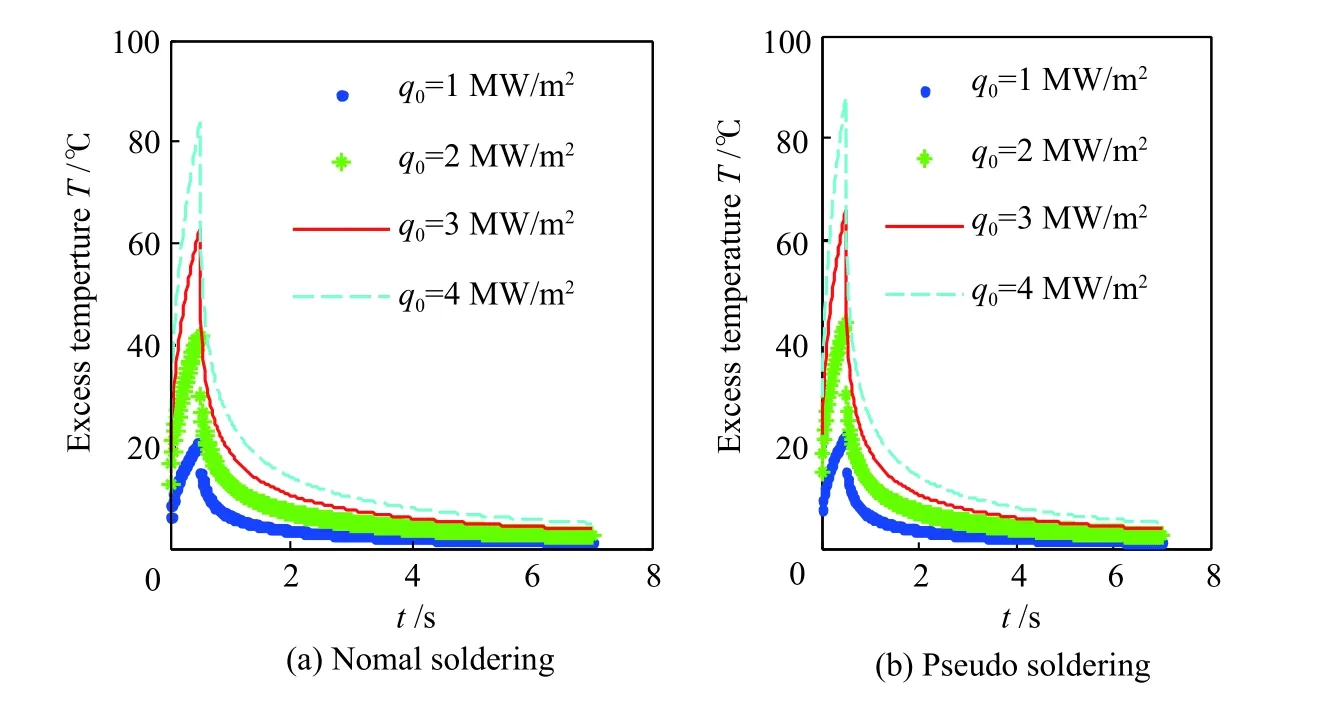

分别提取无缺陷焊点与含缺陷焊点表面坐标(xh,yh)的温度序列,并根据此温度绘制计算过余温度−时间曲线如图6 所示。

图6 不同热流密度下过余温度−时间曲线Fig.6 Excess temperature-time curve of different heat flux

由图6 可知:1)含缺陷焊点与无缺陷焊点在相同的热流密度下表面过余温度序列曲线趋势基本一致;2)热流密度越高,焊点表面的过余温度越高。

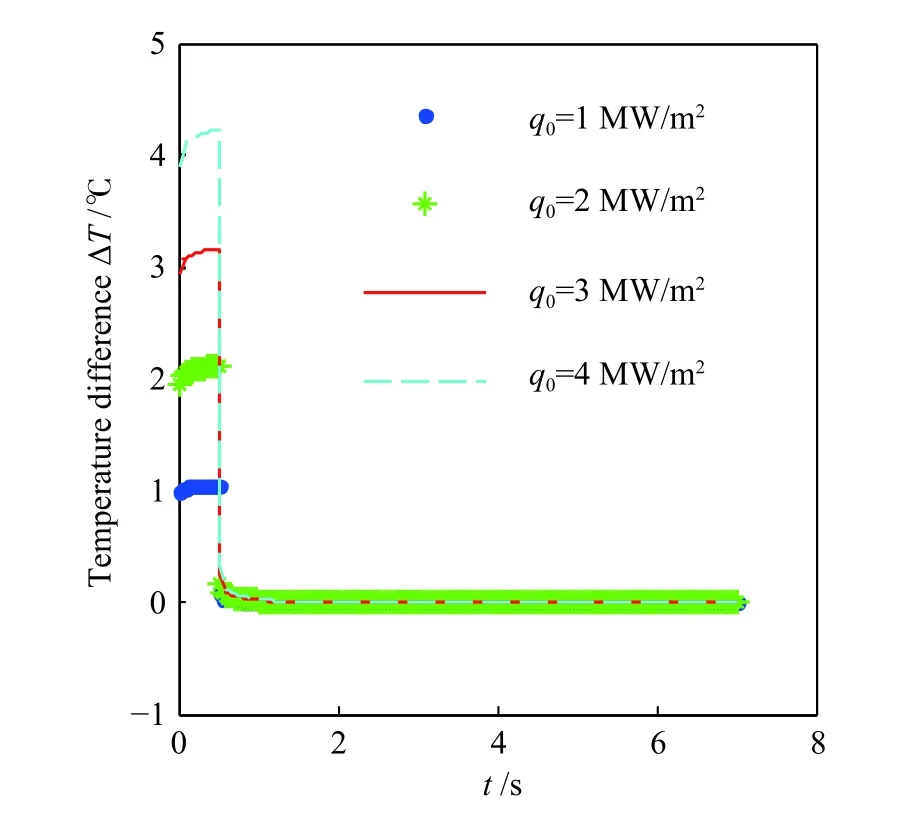

根据含缺陷焊点表面过余温度序列与无缺陷焊点表面过余温度序列计算温差序列并绘制温差曲线如图7 所示。分析图7 可知热流密度越高,最大温差越大。即在实际的检测过程中,热流密度越高,信噪比越高,在焊点虚焊检测算法中获得的特征量的可靠性越高;因此在电子器件、焊点、焊盘等器件的安全使用范围内,热流密度越高,检测效果越好。

1.5 激励位置仿真分析

实际的无损检测过程中,既无法保证激光激励位置中心坐标与焊点表面中心位置坐标完全一致,也无法保证每次检测过程中激光激励位置中心坐标保持一致。因此激光激励位置对虚焊焊点红外无损检测造成的影响分析是必要的。考虑到电子器件、焊盘、焊点、引线等的对称性,针对激励位置位于焊点表面边缘与焊点表面中央两种情况进行对比分析。

ANSYS 仿真模型参数:虚焊程度P 均为0%、60%,热流密度q0分别为1、2、3、4 MW/m2,热激励位置分位于焊点表面中心及焊点表面最右侧2 种情况,其余相关参数设置参照表1、表2。

图7 不同热流密度下温差−时间曲线Fig.7 Temperature difference-time curve of different heat flux

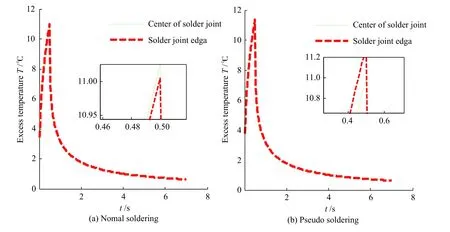

分别提取无缺陷焊点与含缺陷焊点表面坐标(xh, yh)的温度序列,并根据此温度绘制计算过余温度−时间曲线,如图8 所示。

分析图9 的曲线规律可知,无缺陷焊点表面过余温度与含缺陷焊点表面过余温度在2 种激励位置下的趋势一致,幅值基本相同。分别计算2 种激励位置下的温差−时间曲线,如图9 所示。由图9 可知,无缺陷焊点曲线指虚焊程度为0%的2 种激励位置下焊点温度序列差值,含缺陷焊点曲线指虚焊程度为60%的2 种激励位置下焊点温度序列差值。

图8 不同激励位置下过余温度−时间曲线Fig.8 Excess temperature-time curve of different exciting position

图9 不同激励位置焊点温差−时间曲线Fig.9 Temperature difference-time curve of different exciting position

分析图9 可知,无缺陷焊点2 种激励位置下的差异可以忽略不计。虚焊程度P 为60%时,2 种激励位置下的温差达到了0.36 ℃。故焊点虚焊缺陷的红外无损检测对激光激励位置精度有一定要求。

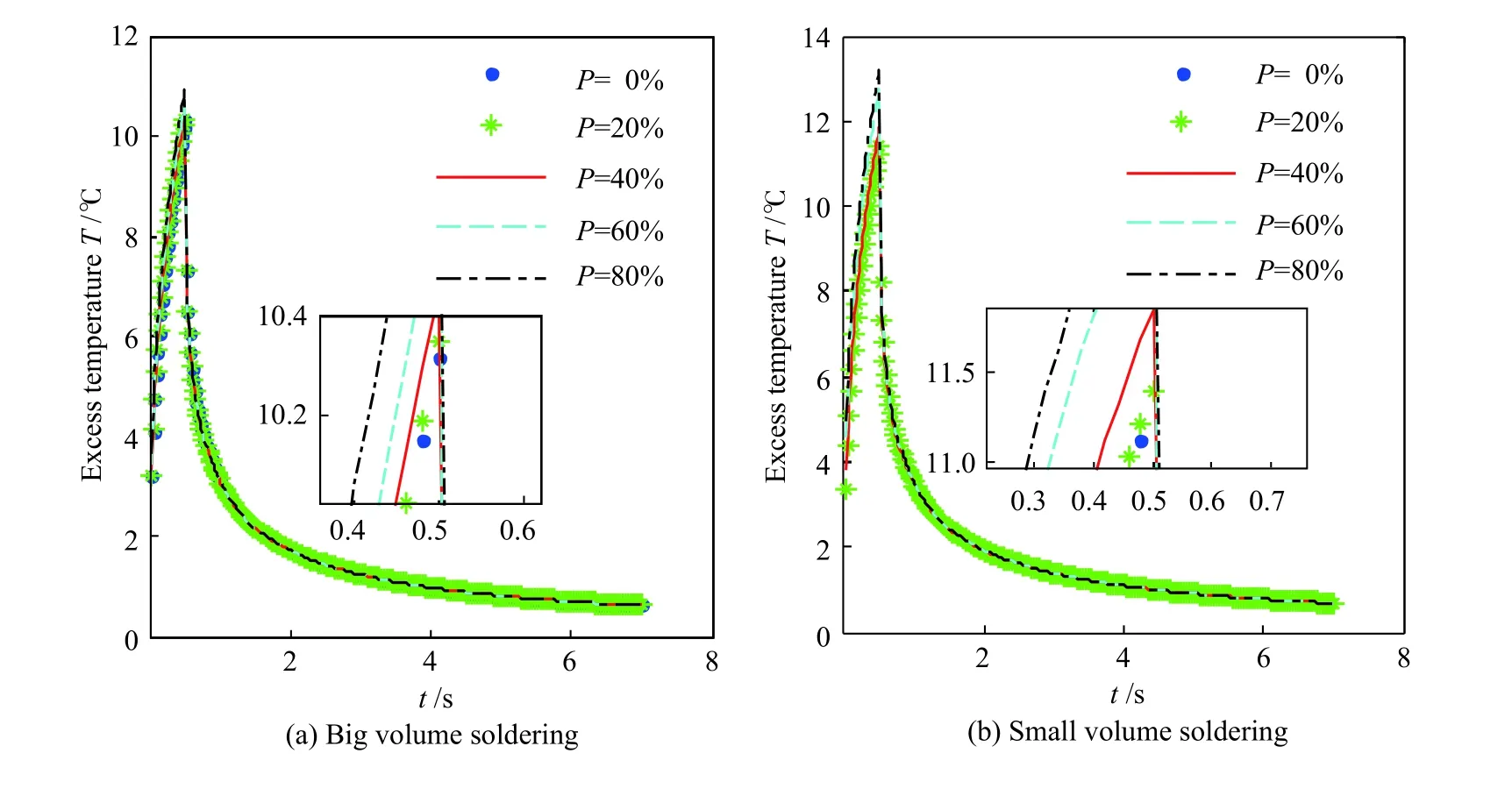

1.6 焊点体积仿真分析

在实际电子产品焊接过程中,机焊与人工焊接形成的焊点均无法保证焊点形状完全一致,同时焊点是检测过程中主要受热区域,故针对焊点形状对检测结果造成的影响进行分析是十分必要的。

ANSYS 仿真模型参数:虚焊程度P 分别为0%、20%、40%、60%、80%,焊点体积分2 种情况:1)A、B 节点竖坐标减少20%,C、D 节点横坐标减少20%;2)A、B 节点竖坐标增加20%,C、D 节点横坐标增加20%;其余相关参数设置参照表1、表2。

提取焊点表面坐标(xh,yh)的温度序列,并根据此温度绘制计算过余温度−时间曲线,如图10所示。

分析图10 过余温度−时间曲线规律可知:

1)在其余的条件相同的情况下,小焊点的过余温度的温升整体高于大焊点过余温度的温升;

2)大焊点尺寸为小焊点尺寸的1.5 倍,但小焊点温升同大焊点相比仅高出仅约20%,所以相同设置的机焊焊接条件下焊点的尺寸在焊点虚焊缺陷红外无损检测过程中影响较小。

2 结论

1)虚焊缺陷比例越大,最大温差的幅值越大。

2)含缺陷焊点与无缺陷焊点在相同的热流密度下焊点表面过余温度曲线趋势基本一致;热流密度越高,焊点表面的过余温度最大幅值越大,最大温差越大。

3)在虚焊程度P 为60%时,2 种激励位置下的检测结果有一定的差异。

图10 不同体积焊点下过余温度−时间曲线Fig.10 Excess temperature-time curve of different volume soldering

4)相同设置的机焊焊接条件下,焊点的尺寸在焊点虚焊缺陷红外无损检测过程中影响较小。