ICP-AES 光谱法判断5A03 焊丝和2A10 铝丝混料的方法

2021-01-21王巧利闫广利

吴 旻 , 王巧利 , 朱 凯 , 朱 丽 , 闫广利

(1.成都飞机工业(集团)有限责任公司,成都 610092;2.中国航发北京航空材料研究院,北京 100095)

0 引言

对于航空产品中常用的防锈导管,如5A02 导管、3A21 导管等,焊接时,按照HB/Z 119—2011[1]的要求,对应不同的母材应选用相应的焊丝进行连接填充。如:针对防锈铝5A02 导管,应选用5A03焊丝;针对5A02、3A21 导管相连,应选用5A03 焊丝等。但在生产现场因同规格的5A03 焊丝和2A10 铝丝在外观上目视很难区分,曾出现将5A03 焊丝和2A10 铝丝混用,错焊5A02 铝合金导管的情况,导致产品零件后续加工和使用中的焊接部位开裂,危害很大。为加强质量控制,杜绝错混料焊接导管流入下一道工序,除了在源头上加强对焊丝的标识和管理外,还需要研究出一种方法可以检查出已经焊接的零件中有无此种错混料情况发生。

关于现场零件焊接部位的质量检查[2-4],焊接缺陷可以用射线检测、超声检测等方法[5-7]检查,对于焊缝化学成分的检查,在开放空间可以采用多种手段,如用手持式X 射线荧光光谱仪和化学反应显色法等;但对于封闭区和半封闭区零件的排查,因可供操作的空间较小,目前检测技术手段缺乏。为弥补这一缺失,研究一种定量检测的方法,可以区分焊接部位有无错混料及错混料的程度,挑选出有问题的零件。

本研究模拟5A03 焊丝和2A10 铝丝混用的多种错混焊点情况,研究在不拆卸零件的情况下,根据零件焊接工艺质量检验的要求,在保证焊缝余高的情况下,以不损伤零件为前提,制定对零件的焊缝背面,也就是导管的内腔焊缝进行原位打磨粉末,采用ICP-AES 光谱分析粉末中特征元素Cu元素的质量分数,来判断焊缝中是否混入2A10 铝丝,以及混入量为多少的检查方法[8-9]。

1 试验部分

1.1 仪器与试剂

电感耦合等离子体原子发射光谱仪(ICPAES);盐酸,密度约为1.19 g/mL,1+1;硝酸,密度约为1.40 g/mL,1+1;过氧化氢,密度约为1.10 g/mL;氩气(> 99.99%)。所用试剂为分析纯,试验用水为去离子水。

1.2 仪器工作条件

Cu 元素的分析谱线为327.393 或324.752 nm,Mg 元素的分析谱线为285.213 nm。冷却气流量为15 L/min,辅助气流量为0.2 L/min,雾化气流量为0.8 L/min,射频功率为1.2 kW,样品流速为1.5 mL/min,观测高度为15 mm[10]。

1.3 试验方法

称取100.0 mg(精确到0.1 mg)的导管焊缝原位打磨的粉末于15 mL 锥形瓶中。在锥形瓶中加入HCl(1+1)20 mL,滴加几滴过氧化氢低温溶解,溶液冷却后定容于100 mL 容量瓶中,采用仪器工作条件测量溶液中的化学成分Cu 或Mg 元素的质量分数。

1.4 标准溶液的制备

1)Cu 标准溶液A(1.00 g/L):准确称取1.000 0 g纯铜(质量分数≥99.95%)于250 mL 烧杯中,加入40 mL 硝酸(1+1),低温加热溶解,冷却后移入1 L容量瓶中,补加30 mL 浓硝酸,用水稀释至刻度,混匀。

2)Cu 标准溶液B(0.10 g/L):移取25.00 mL 铜标准溶液A,置于250 mL 容量瓶中,加入15 mL 浓硝酸,用水稀释至刻度,混匀。

3)Mg 标准溶液C(1.00 g/L):准确称取1.000 0 g纯镁(质量分数≥99.95%)于250 mL 烧杯中,加入10 mL 水,缓慢加入40 mL 盐酸(1+1),剧烈反应后,微热至完全溶解,冷却后移入1 L 容量瓶中,补加30 mL 浓盐酸,用水稀释至刻度,混匀。

4)高标溶液:根据样品中Al 元素的质量分数范围,称取适量铝屑(质量分数≥99.98%)(使Al元素的质量分数和与试样中的质量分数基本一致),置于150 mL 烧杯中,按1.3 节的溶解方法进行溶解,溶解完全后移入200 mL 容量瓶中,移取4 mL Cu 标准溶液B 和8 mL Mg 标准溶液C,用水稀释至刻度,混匀。

5)低标溶液:根据样品中Al 元素的质量分数范围,称取适量铝屑(质量分数≥99.98%)(使Al元素的质量分数和与试样中的质量分数基本一致),置于150 mL 烧杯中,按1.3 节的溶解方法进行溶解,溶解完全后移入200 mL 容量瓶中,移取1 mLCu 标准溶液B 和4 mLMg 标准溶液C,用水稀释至刻度,混匀。

6)空白溶液:根据样品中Al 元素的质量分数范围,称取适量铝屑(质量分数≥99.98%)(使Al 元素的质量分数和与试样中的质量分数基本一致),置于150 mL 烧杯中,按1.3 节的溶解方法进行溶解,溶解完全后移入200 mL 容量瓶中。

校准曲线溶液的制备:实验选用高标溶液、低标溶液和空白溶液作为标准点来建立校准曲线,校准曲线线性≥0.999 9。

2 结果与讨论

2.1 焊缝原位打磨工艺的确定

按照HB/Z 119—2011 中焊缝尺寸的规定,对于管材壁厚为0.5~1.0 mm 的对接焊,2、3 级焊缝背面余高要求不大于1.5 mm。当背面余高大于1.5 mm 时,允许用机械加工方法修理,使其平滑过渡,符合焊接质量要求。另外,同样根据标准中焊接质量检验的要求,对于焊缝凹陷属于缺陷类,当母材壁厚δ 为0.5~5.0 mm 时,对2、3 级焊缝分别允许有最大深度0.1δ(不超过焊缝长度的15%)、0.2δ(不超过焊缝长度的20%)的凹陷。在实际生产中,工艺要求焊缝余高应至少与母材齐平,不能凹陷,同时满足上述余高。

根据焊接工艺的要求,在保证零件质量,不损伤导管管壁的前提下,制定试验件导管内壁焊缝处原位打磨工艺为:

1)打磨每根焊缝前,应对打磨工具进行清洁,对导管内部进行保护,可通过胶带将塑料薄膜粘贴在导管内壁便于收集焊缝金属屑。为防止薄膜碎屑掉入导管,薄膜粘贴前需确认大小,并与取出后的大小进行对比,确保无碎屑掉入导管。

2)打磨导管时,应尽可能覆盖整条内焊缝,提高焊缝打磨的均匀性,在保证打磨后的剩余焊缝高度应不小于0.5 mm 的前提下,收集足量焊缝金属屑(约0.3 g)。打磨时应注意不对导管基材造成损伤。将每条焊缝打磨下来的粉末逐个用塑料袋包装,以避免外来污染物的混入。

2.2 模拟焊缝错混料试验件方案设计

按照一般零件焊接的工艺,焊接过程包括“修配→定位焊→校正→满焊→校正”等步骤。根据母材的直径,定位焊时一般会在管材上熔焊3~4 个定位点(一般为直径6~7 mm 的定位点)(图1),然后对组合零件进行校正,再对焊缝处进行满焊(图2)。满焊时,定位点会再次融化,但基本保持原位置。若5A03 焊丝和2A10 铝丝混放,而操作工人不知情的情况下,会出现定位焊和焊缝很可能不会使用同一根焊丝的情况,造成多种错混料类型。据此,针对防锈铝5A02 导管焊接情况,模拟设计几种焊缝混料情况(表1)。

图1 2A10 普通定位点Fig.1 2A0 welding orientation point

图2 导管对接焊成品Fig.2 Tube butt welding product

表1 焊管试验件清单Table 1 5A02 welding tube test samples list

针对上述试验件的焊缝采用焊缝原位打磨工艺进行打磨,收集粉末,进行化学成分检测。

2.3 焊缝化学成分分析

1)错混料特征元素确定。

实际在生产现场焊接时,正常情况应是焊接5A02 导管选用5A03 焊丝,但操作工人在不知情的情况下,可能出现错将2A10 铝丝代替5A03 焊丝焊接5A02 导管的错混料情况。在高温的作用下,焊缝处材料为母材和焊料混合在一起的混合物,成分复杂。

参考GB/T 3190《变形铝及铝合金化学成分》[11],5A03、2A10 材料化学成分差异较大的有Cu、Mg元素,特别是Cu 元素。按照材料标准要求,对于母材5A02 和正确的焊丝5A03 中Cu 元素的质量分数都要求小于0.10%,而用错的2A10 铝丝的Cu 元素的质量分数一般为3.9%~4.5%。根据焊接工艺和模拟试验件可知,焊缝处混合物的化学成分会随着错混料的不同情况发生变化。本试验需要研究出能够明显代表错混料发生的特征元素。

初步设计对焊缝处打磨粉末中的Cu、Mg 元素进行分析。

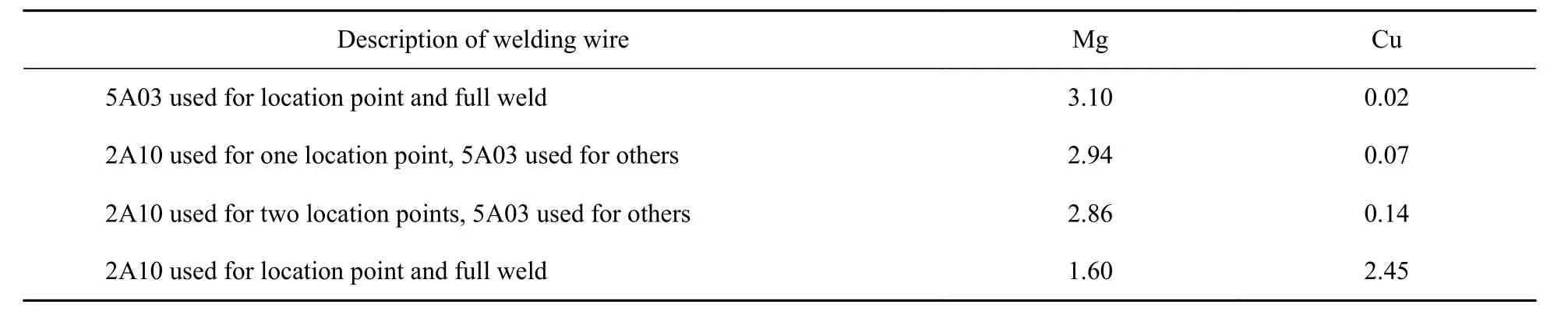

对表1 中管径为φ50 mm 的焊管试验件进行焊缝原位打磨,收集焊缝处的粉末,溶样后测定溶液中的Cu、Mg 元素质量分数,结果见表2。

表2 φ50 mm 焊管试验件原位打磨粉末的化学成分试验结果(质量分数 /%)Table 2 Results of chemical composition analysis for φ50 mm tube welding seam grinding in situ (mass fraction /%)

对比分析表2 中焊缝粉末的Cu、Mg 元素质量分数与GB/T 3190[11]标准要求,可以得出:1)焊缝粉末的Cu、Mg 元素质量分数与原材料是不一致,如定位焊和满焊焊料全部为5A03 时,焊缝的Mg 元素质量分数(3.1%)是介于5A03(Mg 3.2%~3.8%)和5A02(2.0%~2.8%)材料牌号的指标之间,说明在高温的作用下,焊丝与母材融化在一起,形成新的焊缝,不能简单用原材料Mg 的判断指标来判断焊缝处有无混料。2)因2A10 材料的Cu 元素质量分数(3.9%~4.5%)与5A03(Cu≤0.10%)、5A02(Cu≤0.10%)材料的Cu 元素的质量分数差别较大,随着表2 中焊管试验件2A10 定位点错误数量的增加,焊缝粉末Cu、Mg 元素的变化呈现一定的规律,其中Cu 元素质量分数随着2A10 定位点增加而增加。当焊缝处原位打磨取粉的Cu 元素质量分数大于0.10%,即超过5A03、5A02 材料标准中要求的Cu≤0.10%时,可以判断有混料情况发生。但是,对于定位点错用成2A10,特别是一个定位点用错情况下的Cu 元素的质量分数判断标准,需要深入研究。

后续选定Cu 元素作为表征焊缝处有无混料的特征元素,通过定量确定焊缝粉末中Cu 元素质量分数的多少来判断在一条导管焊缝中是否混入2A10 铝丝以及混入铝丝的数量。

2)5A03 焊丝中混入2A10 铝丝数量的确定。

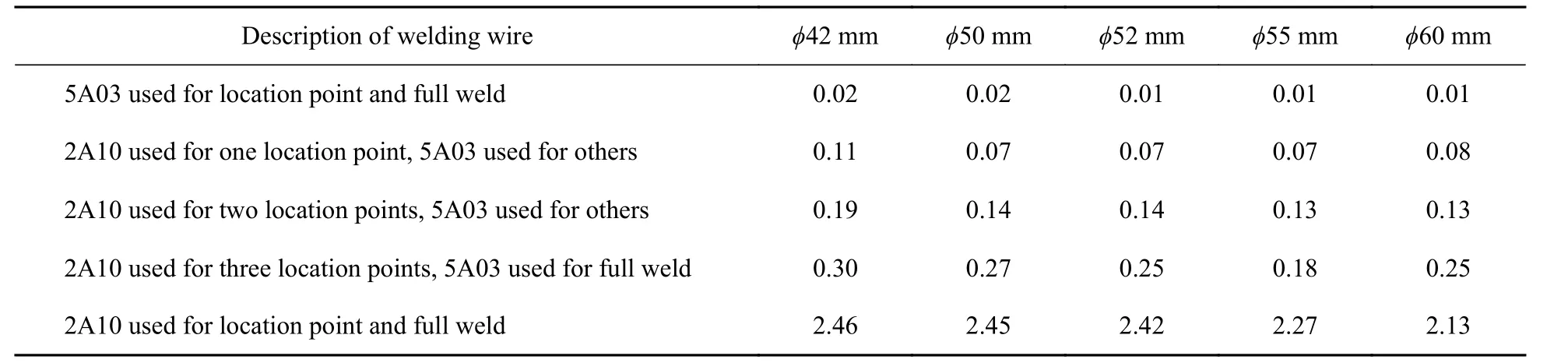

通过以上研究已确定Cu 元素可以作为特征元素来表征焊缝处有无混料,但是对于实际焊接时,可能是1~3 个定位点混入2A10,也可能是焊接时全部使用2A10。对此需要针对不同的导管管径,不同的错混料情况,准确测定焊缝原位打磨粉末中的Cu 元素的质量分数,建立Cu 元素质量分数变化的标准来判断混入2A10 材料的多少。

模拟对接焊时的5 种混料情况,设计φ42~60 mm 的不同直径规格铝管,进行焊缝原位打磨,收集焊缝粉末,溶样后测定溶液中的Cu 元素质量分数,结果见表3。

从表3 可以看出:1)模拟同样混料情况下,随着管径增大,Cu 元素质量分数总体呈下降的趋势;2)在同样管径下,2A10 混料情况越多,粉末中Cu 元素质量分数逐步增加;3)对于φ42~60 mm 的铝管,定位点及满焊均为5A03 的导管,以及1 个定位点错用2A10 的导管的Cu 元素质量分数有明显区别,当焊缝粉末中Cu 元素质量分数大于0.06%,即可判断焊接时定位点材料发生错误。采用ICP-AES 光谱法分析焊缝粉末化学成分方法可以区分出最少一个定位点混料的情况。4)定位点错用成2A10 时,焊缝粉末中Cu 元素质量分数随错用材料的定位点数量的增加成倍数增长,趋势明显,符合规律。

表3 不同规格焊料的铝管Cu 元素分析结果(质量分数 /%)Table 3 Results of Cu content in aluminum tubes with different solder specifications (mass fraction /%)

根据研究,对于φ42~60 mm 的铝管焊缝处采用原位打磨的工艺打磨粉末:当粉末中Cu 元素的质量分数大于0.06%,即可判断焊接时至少有1 个定位点错用成2A10 铝丝;随着Cu 元素质量分数的增加,错混料情况愈发严重,当Cu 元素的质量分数大于2%,判定焊接时焊丝全错用为2A10。

2.4 结论

1)随着管径增大,粉末中Cu 元素质量分数总体呈下降的趋势。

2)在同样管径下,2A10 混料情况越多,粉末中Cu 元素质量分数是逐步增加的。

3)对于φ42~60 mm 的铝管,当焊缝粉末中Cu 元素质量分数大于0.06%,即可判断焊接时至少有一个定位点混料发生。当Cu 元素质量分数大于2%,可判定焊接时焊丝全错用成2A10。