变速器输出轴花键磨损原因分析

2022-10-11高林峰冯冠华张思明王东升

高林峰 冯冠华 张思明 刘 晗 王东升

(陕西法士特汽车传动工程研究院,西安,710119)

0 引言

花键由于其定心精度高、定心稳定性好、齿根应力集中小等优势,作为变速器常用的连接方式,可用于静连接或动连接。例如变速器输入轴与离合器采用矩形花键动连接;变速器主轴与同步器齿毂采用渐开线花键静连接;同步器齿毂与滑动齿套采用渐开线花键动连接。

花键连接的主要失效形式有工作面被压溃(静连接)或者工作面过度磨损(动连接)。

1 花键磨损问题描述

一台跑高速的6挡450 Nm轻卡故障变速器,其输出轴与同步器齿毂采用渐开线花键静连接,装配关系如图1所示。

图1 输出轴与齿毂装配示意图

拆检故障箱发现输出轴与5/6挡同步器齿毂花键磨损严重,大约有1/2的花键齿已经磨损,且整个花键长度方向上有大量红褐色油泥,检测材质主要是非磁性的FeO,内外花键磨损形貌见图2所示。

图2 故障箱花键磨损形貌

2 花键磨损原因分析

2.1 花键连接强度校核

输出轴与5/6挡同步器齿毂花键为静连接,根据式(1)对花键连接强度进行校核。

式中,ψ为花键载荷分配不均系数,一般取ψ=0.7~0.8;z为花键齿数;h为花键齿侧面工作高度;l为花键齿工作长度;d为花键分度圆直径。

根据磨损花键参数,计算其挤压应力为70 MPa,小于花键静连接100 MPa的许用挤压应力,满足强度要求。

2.2 花键磨损问题复现

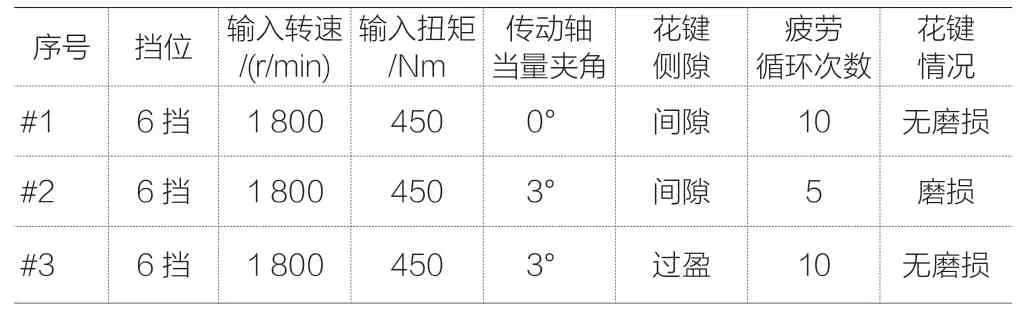

装配全新花键,按表2中#1试验条件进行台架疲劳试验;10循环完成后拆检花键如图3所示,内外花键无异常磨损,且无油泥产生。台架疲劳试验未能复现花键磨损问题。

表2 传动轴当量夹角αe=3°的疲劳试验汇总

图3 #1疲劳试验箱拆检花键形貌

2.3 花键微动磨损

常规疲劳试验未能复现花键磨损问题,对比试验台架与整车布置。整车变速器输出轴与驱动桥输入轴难以布置重合,因此,传动轴输入轴与输出轴之间存在夹角,且轻卡多采用两段式传动轴布置,为多十字轴万向节传动;而常规疲劳试验台架传动轴采用双十字轴万向节传动,且为同轴布置,无夹角。

根据单十字轴万向节传动分析,当万向节主、从动轴夹角为α时,主、从动轴的角速度ω、ω关系如下:

式中,θ为主动叉转角,定义为万向节主动叉所在平面与万向节主、从动轴所在平面的夹角。

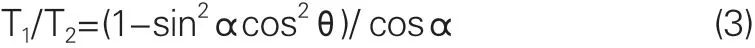

若不计万向节的摩擦损失,则主、从动轴的转矩T1、T2关系如式下:

对于主、从动轴夹角为α的单十字轴万向节,由于其主、从动叉轴的转矩T、T作用在不同平面上。根据万向节叉与十字轴之间的约束关系分析可知,主动叉对十字轴有主动轴驱动转矩T和作用在主动叉平面的附加弯矩T';同理,从动叉对十字轴也有从动轴反转矩T和作用在从动叉平面的附加弯矩T'。其中,附加弯矩T'在(0~Ttanα)范围内变化,T'在(0~Tsinα)范围内变化,变化周期为π。因此,附加弯矩会引起与万向节相连零部件产生周期性变化的弯曲振动。

根据多万向节传动输出轴与输入轴的运动关系,可将轻卡传动轴看作是主、从动轴之间具有夹角α的单十字轴万向节传动;其中,α为轻卡传动轴的当量夹角。由于变速器输出轴与传动轴主动叉固联在一起,传动轴当量夹角α引起的附加弯矩可使变速器输出轴产生周期性变化的弯曲振动。

2.4 花键间隙配合

输出轴与齿毂花键齿侧采用H6/e7的间隙配合,且大小径也为间隙配合。当变速器传扭时,传动轴当量夹角引起的输出轴弯曲振动使得内外花键齿面在径向产生微幅的相对滑动,导致齿面磨损;这也解释了齿毂与输出轴花键采用静连接,但出现了动连接才会有的齿面过度磨损问题。

2.5 花键润滑不足

根据图1所示,花键处不能形成有效的润滑油循环,从而导致内外花键因微动磨损产生的大量FeO磨屑不能被润滑油及时的带走,堆积在花键处形成油泥;同时,由于FeO磨屑的高磨粒性,花键在传扭的过程中会加速齿面的磨损。

2.6 花键材料、表面硬度及粗糙度

输出轴和齿毂花键的材料、表面硬度及粗糙度要求一样,如表1所示;检测磨损的内外花键均满足要求,未见明显异常。

表1 齿毂与输出轴花键对比

3 传动轴带当量夹角的疲劳试验

根据上述花键磨损原因分析,判断输出轴与齿毂花键磨损主要是由于传动轴当量夹角引起的输出轴振动、花键间隙配合、花键润滑不足3方面原因共同导致。

轻卡由于布置原因,传动轴当量夹角一般为3°~5°。为验证传动轴当量夹角对输出轴花键的影响,将试验台架传动轴当量夹角调整为3°。

根据多万向节传动轴当量夹角α的计算公式:

式中,α、α分别为第一、第二万向节的夹角;当第一与第二万向节主动叉平面重合时定义为正,相互垂直时定义为负。

疲劳试验台架变速器输出轴与驱动电机输入轴在同一竖直平面内,且相互平行,所以传动轴第一、第二万向节夹角α=α;根据式(4),为保证传动轴当量夹角α=3°,需将传动轴第一、第二万向节的主动叉调整至重合,得到传动轴第一、第二万向节夹角α=α=2.12°;同时,根据传动轴长度500 mm,调整变速器输出轴与驱动电机输入轴在竖直方向的高度差为14.8 mm;传动轴当量夹角α=3°的疲劳试验台架如图4所示。

图4 传动轴当量夹角αe=3°的疲劳试验台架

按表2中#2试验条件进行疲劳试验,5循环完成后拆检花键如图5所示,内外花键均有磨损,且在花键处堆积有大量粉末状红褐色磨屑,检测材质主要为FeO。由于#2试验只针对6挡进行疲劳试验,与整车工况相比较为简单,而且由于花键处的润滑不足,导致花键处磨屑为干燥粉末状,而故障箱花键处为油泥。

图5 #2疲劳试验箱拆检花键形貌

#2试验箱的花键磨损情况与故障箱基本一致,复现了故障箱的花键磨损问题;同时,#1和#2试验对比也确认了传动轴当量夹角是导致变速器输出花键磨损的主要原因。

4 花键磨损问题改进

由于整车变速器输出轴与驱动桥输入轴难以布置重合,传动轴当量夹角不能为0°,输出轴的弯曲振动无法避免。因此,将输出轴与齿毂花键齿侧H6/e7的间隙配合调整为H6/k6的过盈配合;同时对花键位置的润滑进行了加强,改进后润滑的循环油路如图6红色箭头所示。

图6 改进后花键处的润滑循环油路

针对内外花键齿侧改过盈配合、花键处润滑加强改进措施,试制相关零件,并按表2中#3试验条件进行疲劳试验,10循环完成后拆检花键如图7所示,内外花键无异常磨损,且无油泥产生,验证确认了针对花键磨损问题改进措施的有效性。

图7 #3疲劳试验箱拆检花键形貌

5 结语

本文针对变速器输出轴与同步器齿毂花键过度磨损问题,校核并分析了花键连接强度、内外花键配合间隙、材料、表面硬度、表面粗糙度及传动轴当量夹角对输出轴的影响;并通过传动轴带当量夹角的台架疲劳试验复现了磨损花键的故障表现。根据原因分析结果,将输出轴与齿毂花键齿侧调整为过盈配合,同时对花键润滑进行加强,最终通过传动轴带当量夹角的台架试验验证了改进措施效果良好,为花键设计、故障处理提供了强有力的参考及指导意义。