汽车半轴断裂失效分析

2022-04-11欧长高李普同万克仁

欧长高、李普同、万克仁

(江西江铃底盘股份有限公司,抚州 344000)

0 引言

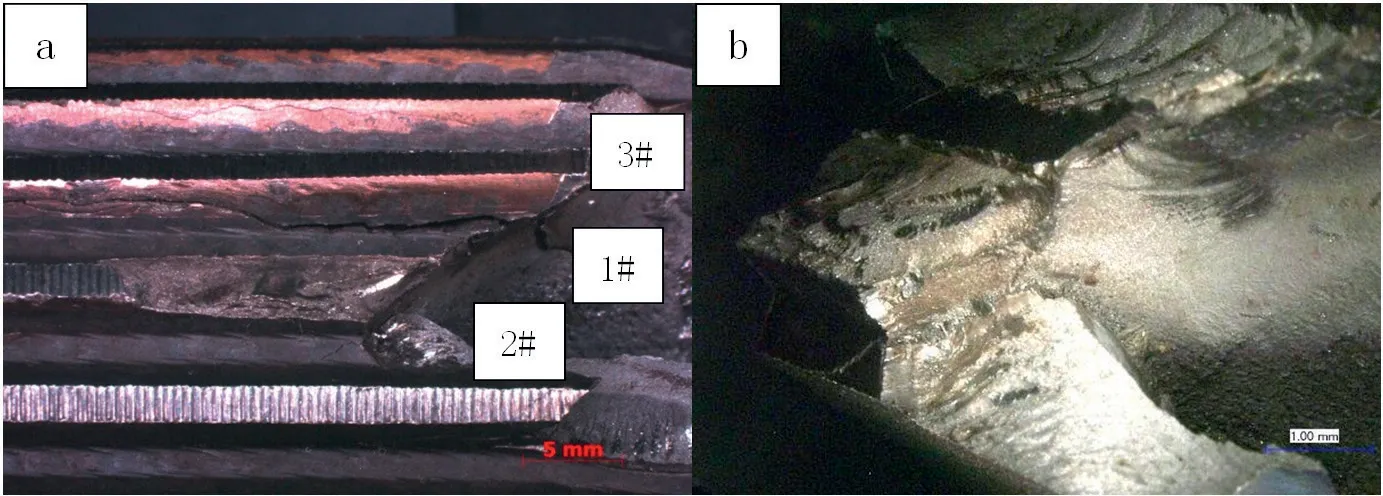

某汽车后桥半轴,材料为40Cr,机加工后经过中频淬火、低温回火处理。该半轴在依据QC/T 293-1999《汽车半轴台架试验方法》进行扭转疲劳试验时发生断裂,断裂位置位于花键和轴的交汇处。整个断面与轴线方向呈45°角,同时在花键一侧,可见一个花键齿发生断裂。断裂时循环周次为14.5 万次(目标为≥30 万次),属于较严重的早期失效。为找出失效原因,避免再发生此类事故,对该半轴进行了失效分析(图1)。

图1 断裂的半轴

1 理化检验

1.1 宏观断口分析

对花键部分宏观形貌进行观察,整个花键部分有多条45°方向的裂纹(图2a)。这些裂纹也和轴线方向呈45°角,是第一部分断口的延续,从轴的扭转裂纹扩展到花键上的。花键上有一条裂纹沿花键齿底与扭转疲劳断口的断裂源连接,是本次着重需要分析的裂纹,将其编号为1号花键。有一部分花键齿已经发生断裂,将其编号为2 号花键;有一条裂纹沿花键齿顶,将其编号为3 号花键。以下将分别对1 号、2 号和3 号花键进行分析。

对1 号花键的齿底裂纹进行观察,可见1 号花键齿的啮合区占整个啮合面的2/3,啮合受力点在齿腰的节圆处,在齿底形成最大的弯曲应力,其齿腰和齿底均已发生开裂。齿底裂纹和扭转疲劳断口的裂纹源相连,极有可能和扭转断口的疲劳起源有关,需要打开该断口进行进一步的分析观察。

打开1 号花键的断口,齿的断口分两个区域,区域1 为裂纹起始区。裂纹起始源于齿根部,裂纹起始区可见明显的一次台阶,每个台阶对应一个条痕状缺陷。区域2呈剪切特征,为最后断裂区。

对2 号花键的宏观断口及裂纹起始区进行观察,可见2 号花键齿已经断裂。断口较平齐,整个断面疑似疲劳断裂,但宏观下未见明显的疲劳弧线等特征。裂纹起源于花键的节圆处,在该花键的齿底,可见一条与轴线呈45°角的裂纹。该裂纹从扭转疲劳断口延伸而来,齿与扭转疲劳断口交汇处的断面平坦,有氧化色(图2b)。

图2 1 号和2 号花键齿的宏观断口

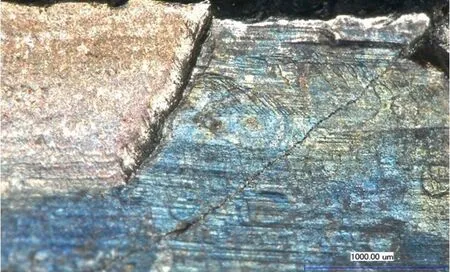

对3 号花键的齿顶裂纹和啮合区进行观察。3 号齿的齿顶有一条明显的裂纹,齿的啮合区约占整个齿面的1/2,齿面上还有一条与轴线呈45°角方向的裂纹(图3)。

图3 3 号花键齿的宏观断口

对扭转疲劳断口附近3 个花键齿的分析结果表明,1 号花键齿的断裂疑似为疲劳断裂,裂纹起源于齿根条痕处,齿根条痕处为应力集中源。疲劳沿齿根往内部扩展,并和扭转疲劳断口发生交汇,但是从宏观分析上暂且无法判断,扭转疲劳断裂和1 号花键齿断裂之间的关系。1 号花键齿断裂的原因需要进一步分析。

2 号和3 号花键齿的宏观分析结果表明,2 号花键齿断裂疑似疲劳断裂,裂纹起源于齿面的节圆处,并且和扭转疲劳断口发生交汇。3 号花键齿和2 号花键齿情况类似。因为2 号和3 号花键齿与扭转疲劳交汇处并无疲劳起源的特征,可以初步判断2 号和3 号花键齿的断裂与半轴的扭转疲劳断裂无关,花键齿断裂的原因也需要进一步确认。

1.2 微观断口分析

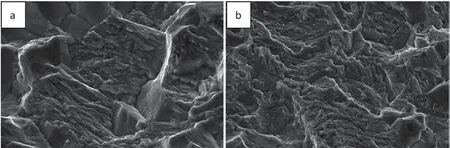

在扫描电镜下对1 号花键齿断口的微观形貌进行观察,其裂纹起源于齿底条痕状缺陷处。裂纹起源区的微观形貌特征为沿晶特征,沿晶面干净新鲜,无明显氧化特征。沿晶特征中夹杂着少量的疲劳特征,扩展区可见明显的疲劳及二次裂纹特征。

在扫描电镜下对2 号花键齿断口的微观形貌进行观察,其裂纹起源于齿面节圆处。裂纹起始区的微观形貌特征为干净新鲜的沿晶特征,未见明显的氧化形貌。扩展区为典型的疲劳特征及二次裂纹。

在扫描电镜下对3 号花键齿断口的微观形貌进行观察,其裂纹起源于齿面节圆处,其齿底的条痕状缺陷处未发现任何的微观裂纹。花键齿的微观形貌特征见图4所示。

图4 花键齿的微观形貌特征

在扫描电镜下对其余花键齿根进行观察,其余花键齿根均可见条痕状缺陷,但是未见异常的裂纹、刀痕以及尖锐的R 角过渡等缺陷。局部存在的裂纹缺陷均是半轴扭转疲劳断口的延续裂纹,和花键齿的断裂无关。

花键齿的微观断口的分析结果表明,花键齿的断裂为疲劳断裂,疲劳扩展区可见明显的疲劳辉纹特征,其疲劳开裂的循环周次高于半轴断口。但是1 号齿疲劳起源于齿底缺陷处,齿的疲劳断口和半轴疲劳断口相关联。结合两者的断口综合判断,1 号花键齿断裂早于半轴的断裂。1 号花键齿齿根疲劳裂纹扩展到半轴区时,在半轴区表面形成裂纹缺陷,半轴自该缺陷处发生扭转疲劳断裂。

2 号齿裂纹起源于齿腰,3 号齿裂纹起源于齿顶附近,并且齿底未见任何微裂纹。可见2 号和3 号齿的断裂与整个半轴的扭转疲劳断裂无关,是一个独立的事件。极有可能是整个半轴发生开裂后,齿的啮合异常造成的疲劳开裂或者崩齿。

由此看来,1 号花键齿的开裂原因是分析整个问题的关键。造成1 号花键齿疲劳开裂的可能原因是多种,如根部缺陷、啮合异常、氢脆、回火淬以及低强度等。但是从断口分析结果可以排除氢脆和回火脆的可能,因为微观断口上没有氢脆和回火脆的特征。分析的方向集中在根部缺陷(如刀痕、R 角过渡、原始裂纹和脱碳等)或者啮合异常(从齿面啮合痕迹判断,可能性极大)。

1.3 能谱分析

对1 号花键齿裂纹起始区和齿底分别进行能谱分析,结果如图5所示。裂纹起始区能谱结果正常,断面新鲜,无任何氧化特征。齿底有轻微氧化,能谱结果也无异常。能谱分析结果可以排除花键在制造工艺过程中存在先期裂纹的可能。

图5 花键裂纹源区能谱分析

1.4 花键齿金相分析

垂直于轴向切取1 号、2 号和3 号花键进行金相分析。

其中1 号花键齿齿腰也有裂纹,且裂纹已经快扩展到齿根,齿底也可见明显的裂纹。齿根裂纹起始区未见任何宏观夹杂,也未见脱碳、非马氏体组织,以及异常的R 角过渡等问题。2 号花键齿和3 号花键齿断裂的位置相似。

2 号和3 号花键齿都从节圆处起始,裂纹起始区均未见任何宏观夹杂、脱碳和非马氏体组织等缺陷,齿根也都未发现显微裂纹。按照标准GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》对整个齿面进行夹杂物评级,未见A、B、C 类夹杂,D 类夹杂约0.5 级,花键齿部的夹杂无异常。

花键齿部的金相分析结果表明,只有1 号花键齿底部存在裂纹,其他花键齿底部均未发现裂纹,花键齿的表面未发现异常的夹杂、脱碳及非马氏组织等缺陷。齿根唯一的缺陷是存在条痕,尽管齿底条痕会造成一定的应力集中,使疲劳裂纹优先从此处萌生。但是从金相分析结果判断,条痕缺陷在各齿底部均存在,只有1 号齿裂纹丛此处起源,而且1 号齿的金相上,另外一条裂纹起源于条痕缺陷的下方。所以综合判断,条状缺陷不是导致齿底开裂的主要原因。而且可以排除齿根存在脱碳、夹杂及非马氏体组织等缺陷,从而造成花键断裂的可能。

2 失效原因分析

2.1 对花键断口分析

对花键端口综合分析结果表明,1 号花键的断裂为疲劳断裂。疲劳起源于齿底条痕处,裂纹源微观形貌特征为沿晶,但是并没有发现氢脆、回火脆的特征,而且沿晶区也可看到疲劳形貌。可以判断,疲劳裂纹起源于齿底表层,因为表面进行了感应淬火处理,淬火硬化层在复杂的应力条件下出现沿晶疲劳形貌是正常的。花键的疲劳断裂和表面硬化层的热处理无关。

2.2 花键断裂源区能谱及金相分析

通过对花键断裂源区能谱及金相分析,可以排除花键齿根存在脱碳、折叠、夹杂以及原始裂纹等其他缺陷的可能。所以结合花键齿啮合痕迹分析结果可以判断,花键的断裂是由于花键主要是齿顶啮合,而不是在节圆处啮合,这会使花键齿顶异常受力。

如果把整个齿比作一个杠杆,可以想象,齿顶受力会使力臂变长,那么在同样力的作用下,齿顶受力时,施加到齿根的力矩会比节圆受力时大一倍。在这种高应力的情况下,容易从齿根条痕缺陷处发生疲劳萌生,甚至扩展至断裂。

当疲劳裂纹扩展到半轴处时,在半轴上形成表面的应力集中,造成半轴在受扭转应力时,从齿底裂纹处萌生裂纹,发生扭转疲劳断裂。这整个过程是一个快速的过程,条痕缺陷只是这个过程中的催化剂。它促进裂纹从1 号齿萌生扩展,而其他齿还来不及扩展,这就解释了为何其他花键齿底没有发现裂纹。

花键上其他几条裂纹均从齿面节圆处起源,这些裂纹都是花键上独立存在的,和整个半轴断裂无关。经过推断这是半轴发生开裂后,花键的整个受力状况发生变化,出现齿顶的打齿和齿顶的疲劳剥落。

2.3 花键部位金相及硬度分析

通过对花键金相及硬度的对比分析,结果表明失效花键的表面硬度和芯部硬度均偏低,表面金相组织分析结果也存在差异。这说明花键表面在感应淬火后的回火温度可能过高,造成表面硬度的降低。对于轴类零件而言,轴的表面承受较大的扭转应力,表面硬度的高低会直接影响其抗扭转疲劳的性能。尽管这不是造成此次失效的主要原因,但是也应加强控制,避免表面硬度过低对半轴耐久寿命产生不利影响。

此外,齿底的条痕深度如果太深或者过渡不良,也会在一定程度上造成齿底的应力集中。尽管条痕状缺陷不是造成此次失效的主因,如果控制不当,也有较大的危害。建议在加工后对齿底进行修磨,避免齿底出现过深的条痕状缺陷。

3 结束语

(1)失效半轴的断裂分为2 个阶段,第一阶段为花键根部出现弯曲疲劳裂纹并扩展;第二阶段为花键根部弯曲疲劳裂纹形成并扩展到一定程度后,这一裂纹尖端最终成为扭转疲劳的裂纹源,并以此产生扭转疲劳致最终断裂。

(2)花键齿根的开裂主要是因为花键发生齿顶的异常啮合,使齿根受力异常,导致花键沿齿根发生开裂。

(3)建议改善半轴疲劳试验的方式,避免花键齿的齿顶局部啮合。同时改进感应淬火后的回火工艺,保证半轴的表面硬度及芯部硬度符合技术要求。改善花键齿的加工工艺,避免过深或过陡的条痕缺陷出现。

所以综合以上分析可知,造成此次半轴断裂的主要原因是花键的啮合不良造成花键齿顶异常受力。较大的弯曲力矩作用与花键的齿根,使裂纹从齿根条痕缺陷处萌生,扩展。当裂纹扩展至齿底时,在半轴表面产生应力集中,在扭转应力作用下,使半轴发生扭转疲劳断裂。