La2O3对铜基自润滑复合材料高温摩擦磨损性能的影响*

2021-01-20陆大伟周子珏张学斌

陆大伟 钱 刚 凤 仪 赵 浩 周子珏 张学斌

(1.合肥工业大学材料科学与工程学院 安徽合肥 230009;2.合肥工业大学分析测试中心 安徽合肥 230009)

铜由于具有高导电性、高导热性和良好的塑韧性等优点而被广泛应用于电刷、轴承衬套和电子工程领域,但是纯铜的机械性能低、耐磨性差等缺点限制了其在工业领域的广泛应用[1]。以铜为基体,添加其他固体润滑剂的铜基自润滑复合材料则由于同时具有较好的力学、摩擦学性能和优秀的导电导热性能,被广泛应用于高速列车、航空航天等领域[2-6]。石墨烯作为一种新兴的润滑剂,近年来备受研究人员关注[7]。与石墨类似,空气中的水分子可以钝化石墨烯裸露在外的化学键,降低石墨烯的表面能,因此石墨烯在潮湿环境中具有较低的摩擦因数。过渡族金属硫化物WS2在干燥环境下能够提供良好的润滑作用[8],但是在高温或潮湿气氛中容易被氧化丧失润滑效果[9]。本课题组前期的研究表明,采用石墨烯和WS2作为固体润滑剂的铜-石墨烯-WS2复合材料在室温下具有良好的自润滑特性[10]。随着航天工业的快速发展,对能够适用于不同温度的固体自润滑材料的需求越来越迫切[11]。虽然Cu-石墨烯-WS2复合材料室温下具有良好的自润滑特性,但是其仍存在一定的缺陷,一是Cu-石墨烯-WS2复合材料的硬度偏低,在载荷作用下易发生变形;二是高温下由于缺少水分子,石墨烯润滑效果会大大降低,而WS2则容易发生氧化分解,同样会降低材料的自润滑效果。

稀土元素氧化物因具有优异的热力学稳定性,常常被用作弥散强化相[12-13]。其中La2O3具有传统减磨材料所拥有的六方晶系层状结构,且其熔点为2 315 ℃,在高温下能够表现出优异的减磨润滑性能[14]。DANG等[15]发现在铜基复合材料中引入La2O3颗粒可以使材料的硬度明显提高。HAN和LU[16]发现La2O3的引入可以显著降低Ni-W涂层在高温下的摩擦因数,提高合金涂层的显微硬度。现有研究表明,在铜基复合材料中引入La2O3颗粒主要有以下优势:第一,稀土元素氧化物具有优异的热力学稳定性,La2O3颗粒在高温下能够提高润滑膜的热稳定性[17],避免润滑膜被破坏;第二,铜基体中La2O3颗粒可以对位错起钉扎作用,阻碍位错的迁移,降低材料在载荷作用下的变形,使材料的硬度提高[18];第三,La2O3本身的六方晶系层状结构使其具备高温自润滑效果[19],可以提高复合材料的高温摩擦磨损性能。

为进一步提高铜-石墨烯-WS2复合材料的硬度和高温摩擦磨损性能,本文作者采用粉末冶金热压法向铜-石墨烯-WS2复合材料中引入La2O3增强相颗粒,研究了La2O3增强铜-石墨烯-WS2复合材料在高温下的摩擦磨损性能及其机制。

1 试验方法

1.1 复合材料的制备

试验用石墨购自中国药品有限公司,粒度为23 μm,纯度为99.85%;Cu购自阿拉丁试剂厂,粒度为45 μm,纯度为99.9%;WS2购自阿拉丁试剂厂,粒度为45 μm,纯度为99.9%;La2O3购自阿拉丁试剂厂,粒度为1 μm,纯度为99.9%。

采用氧化还原法制备石墨烯,即首先采用Hummers法将石墨氧化成氧化石墨烯,然后将氧化石墨烯置于400 ℃下氢气气氛中进行还原热处理,时间为3 h,制得石墨烯 (RGO)[20]。图1所示为制备的石墨烯的AFM图像,经测量其厚度约为0.9 nm,这说明石墨烯是1~2层的[21]。

图1 石墨烯的AFM图像Fig 1 The AFM image of the obtained graphene

采用粉末冶金热压法制备Cu-RGO-WS2(铜-石墨烯-WS2)和Cu-RGO-WS2-La2O3(La2O3增强铜-石墨烯-WS2)复合材料,复合材料的成分组成如表1所示。按表1中比例将各粉末混合后球磨2 h,随后对混匀的粉末进行热压烧结,烧结温度800 ℃,时间60 min,压力30 MPa,保护气氛为Ar,最后制得Cu-RGO-WS2和Cu-RGO-WS2-La2O3复合材料。

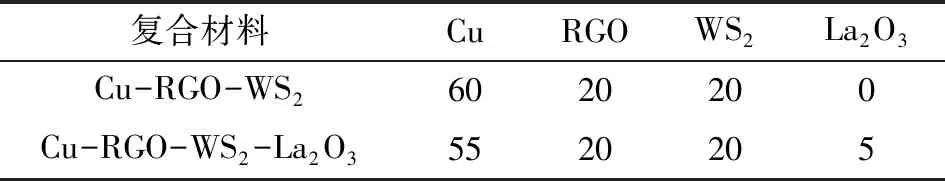

表1 复合材料的成分(体积分数) 单位:%

1.2 摩擦磨损试验

摩擦因数由摩擦磨损试验机(MMG-10)直接测得,试验重复3次,所得结果取平均值。试验温度分别为25、100、300、500 ℃。对磨环材质为45钢,硬度为HRC51,外径为28 mm,内径为22 mm。磨损试验参数如下:法向载荷80 N,相对速度0.2 m/s,时间30 min。采用分析天平称量复合材料的磨损质量损失,磨损率按下式计算:

(1)

式中:ω为体积磨损率(mm3/(N·m));Δm为磨损质量损失(g);ρ为材料的密度(g/mm3);p为法向载荷(N);S为滑动距离(m)。

采用原子力显微镜(Dimension Icon)测量石墨烯的厚度;采用X射线衍射仪(X’Pert PRO MPD)测定复合材料的物相组成;采用激光共焦3D测量显微镜(VK-X250)获得复合材料的金相显微组织图和磨痕的粗糙度值、宏观形貌图、三维形貌图和轮廓曲线;采用能谱仪(INCAPentaFET-X3)分析复合材料中各元素面分布情况;采用激光导热仪(LFA457)测量复合材料的热导率;采用扫描电子显微镜(JSM-6490LV)对复合材料磨痕进行观察和分析;采用X射线光电子能谱仪(ESCALAB250)分析磨痕化学组成。

2 结果与分析

2.1 复合材料的物理机械性能

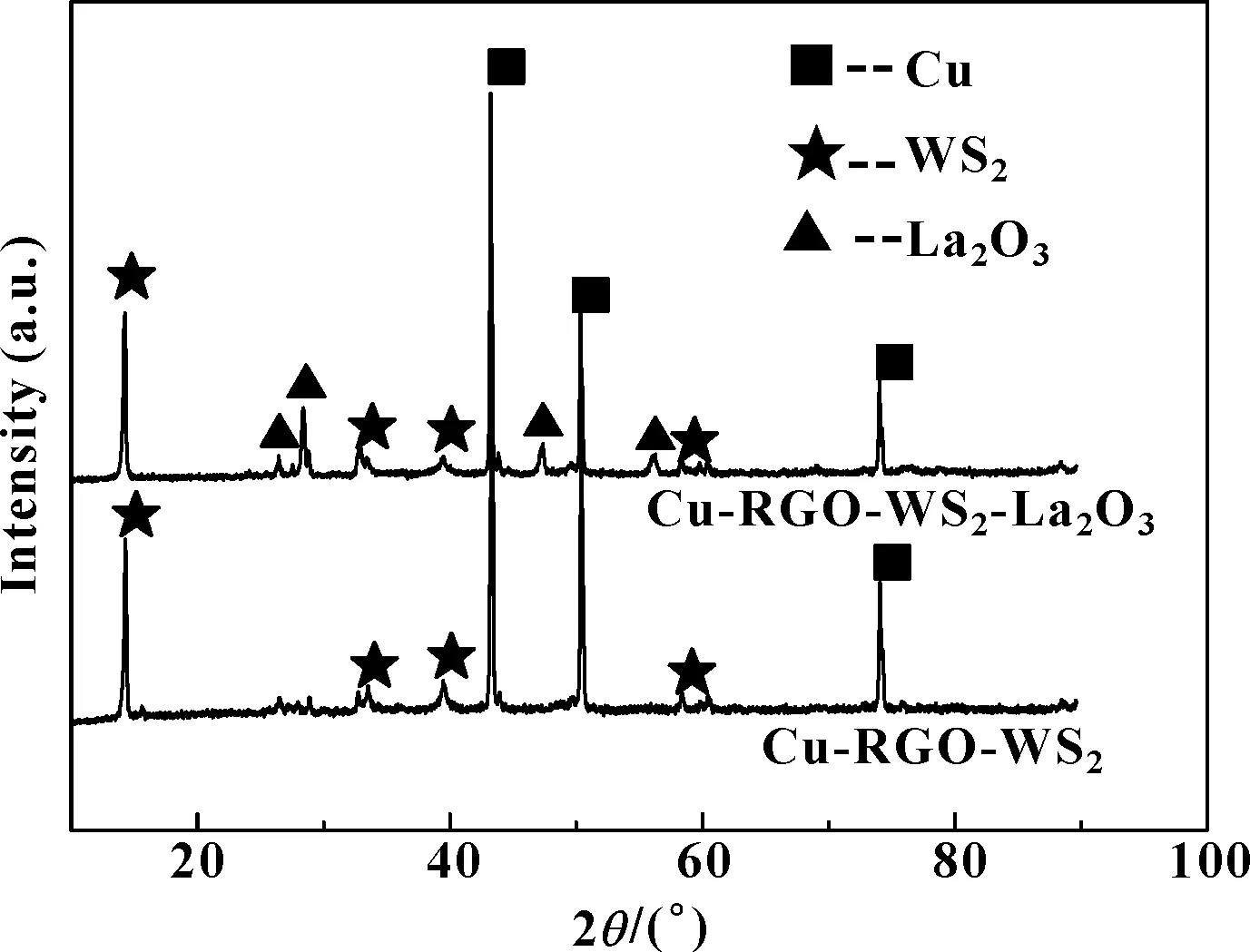

图2所示为2种复合材料的XRD图谱。可以看出2种复合材料中铜/WS2/La2O3各物相对应的特征峰都比较明显,没有杂峰出现。石墨烯衍射峰强度与其层数有关,复合材料中少层石墨烯的衍射峰强度过低,因此无法观察到其特征峰。可以推出,在复合材料的热压烧结过程中各组元没有发生热分解或相互反应,均得以完整保存,这保证了复合材料中各组元的增强和润滑作用得以充分发挥。

图2 复合材料的XRD图谱Fig 2 The XRD spectra of the composites

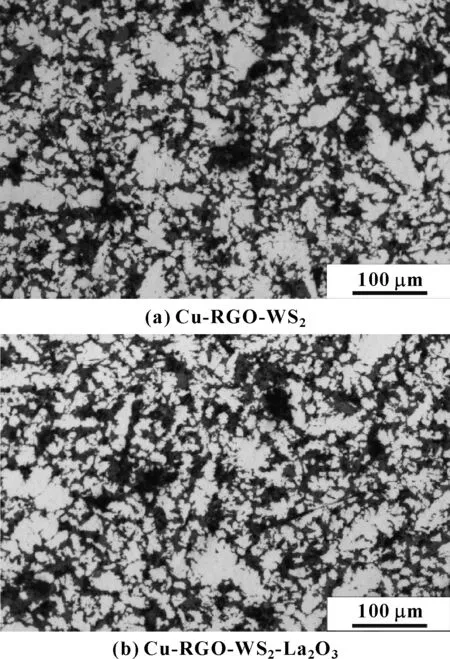

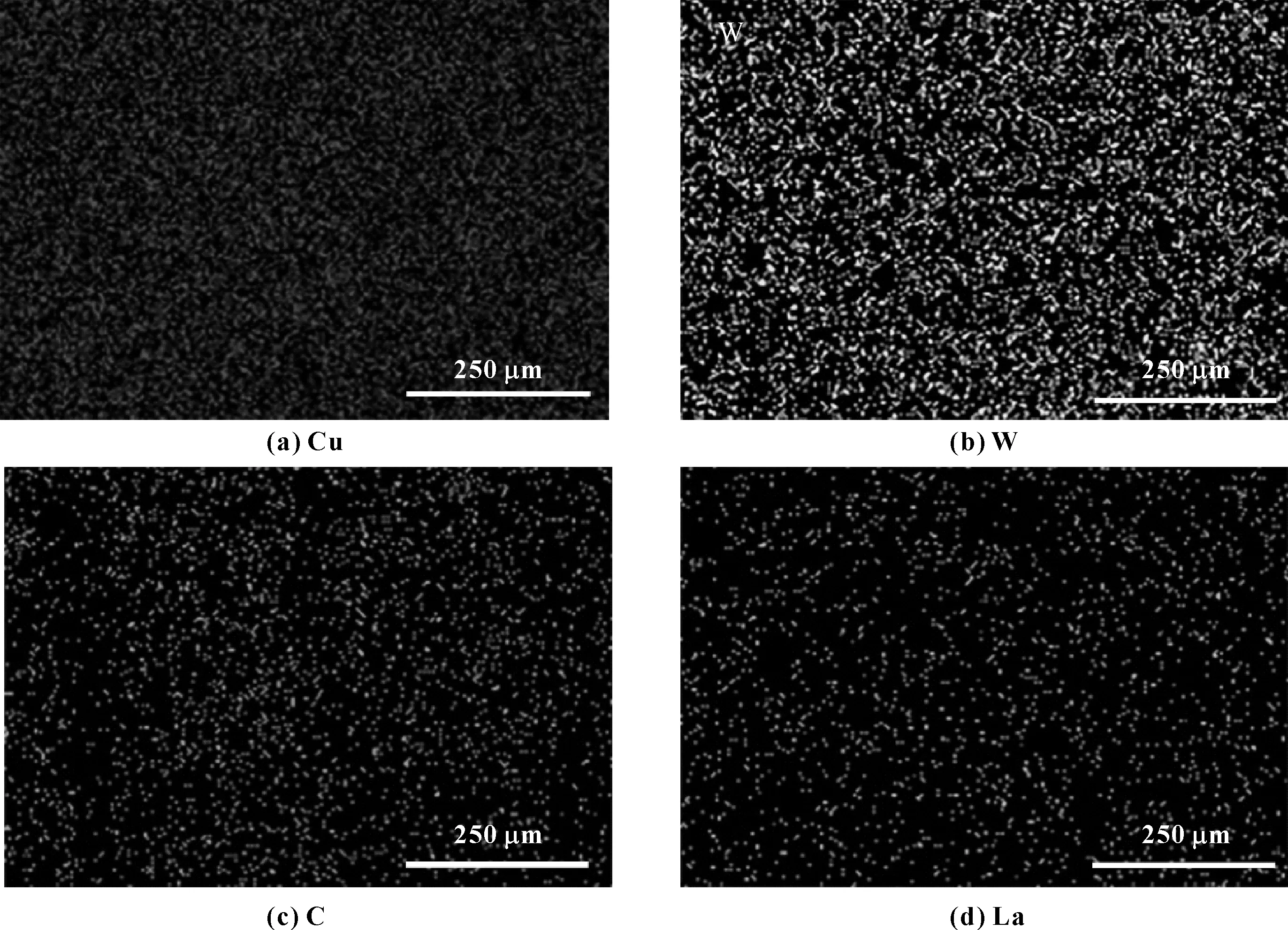

图3所示为Cu-RGO-WS2和Cu-RGO-WS2-La2O3复合材料的金相显微组织。可知,2种材料中各物相界面处均无明显间隙,表明复合材料中各组元与铜基体具有良好的冶金结合。为确认各组元在材料中的分布情况,采用能谱仪对Cu-RGO-WS2-La2O3复合材料进行元素面扫描分析。图4所示为Cu-RGO-WS2-La2O3复合材料元素面分布,图中C、W、La元素分别对应石墨烯、WS2和La2O3,可以看出各组元均能连续均匀分布于铜基体中,没有发生团聚。

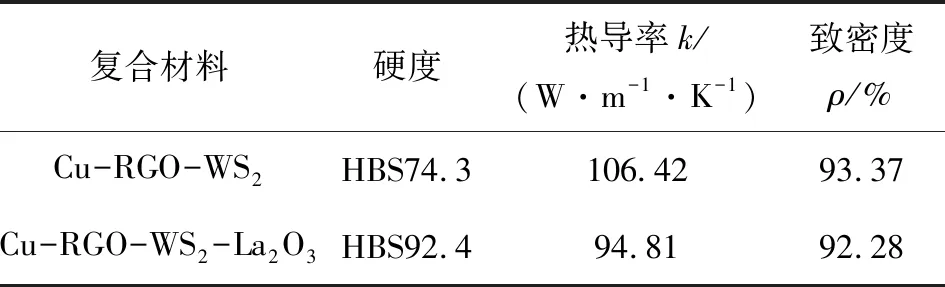

表2给出了烧结后2种复合材料的主要性能。可以发现2种复合材料的致密度均大于90%,说明热压烧结后复合材料的微观结构都比较致密,而Cu-RGO-WS2-La2O3复合材料的致密度略低于Cu-RGO-WS2复合材料。这主要是由以下原因造成的:(1)在复合材料中,La2O3增强相的引入会增加材料内部界面的数量,导致颗粒间空隙增多;(2)在材料的热压烧结过程中,La2O3会削弱铜基体的流动性,阻碍铜基体的收缩,使铜基体难以充分填充到增强相间的空隙中,导致复合材料致密度降低。同时,还可发现La2O3增强相的引入在提高复合材料硬度的同时会降低材料热导率。这是因为La2O3增强相对位错具有钉扎作用,可以阻碍位错迁移,减少材料在载荷作用下的变形,因此Cu-RGO-WS2-La2O3复合材料硬度较高。铜基复合材料的导热主要依靠铜基体,而La2O3的导热性能低于Cu,以La2O3代替Cu-RGO-WS2复合材料中部分铜基体会使材料导热性能下降,所以Cu-RGO-WS2-La2O3复合材料热导率较低。

图3 Cu-RGO-WS2和Cu-RGO-WS2-La2O3复合材料金相显微组织Fig 3 The metallographic microscopy of the composites of Cu-RGO- WS2 composite(a) and Cu-RGO-WS2-La2O3(b)

图4 Cu-RGO-WS2-La2O3复合材料元素面分布Fig 4 The EDS maps for element of Cu-RGO-WS2-La2O3 composite (a) Cu;(b)W;(c)C;(d)La

表2 复合材料的主要性能

2.2 复合材料的摩擦磨损性能

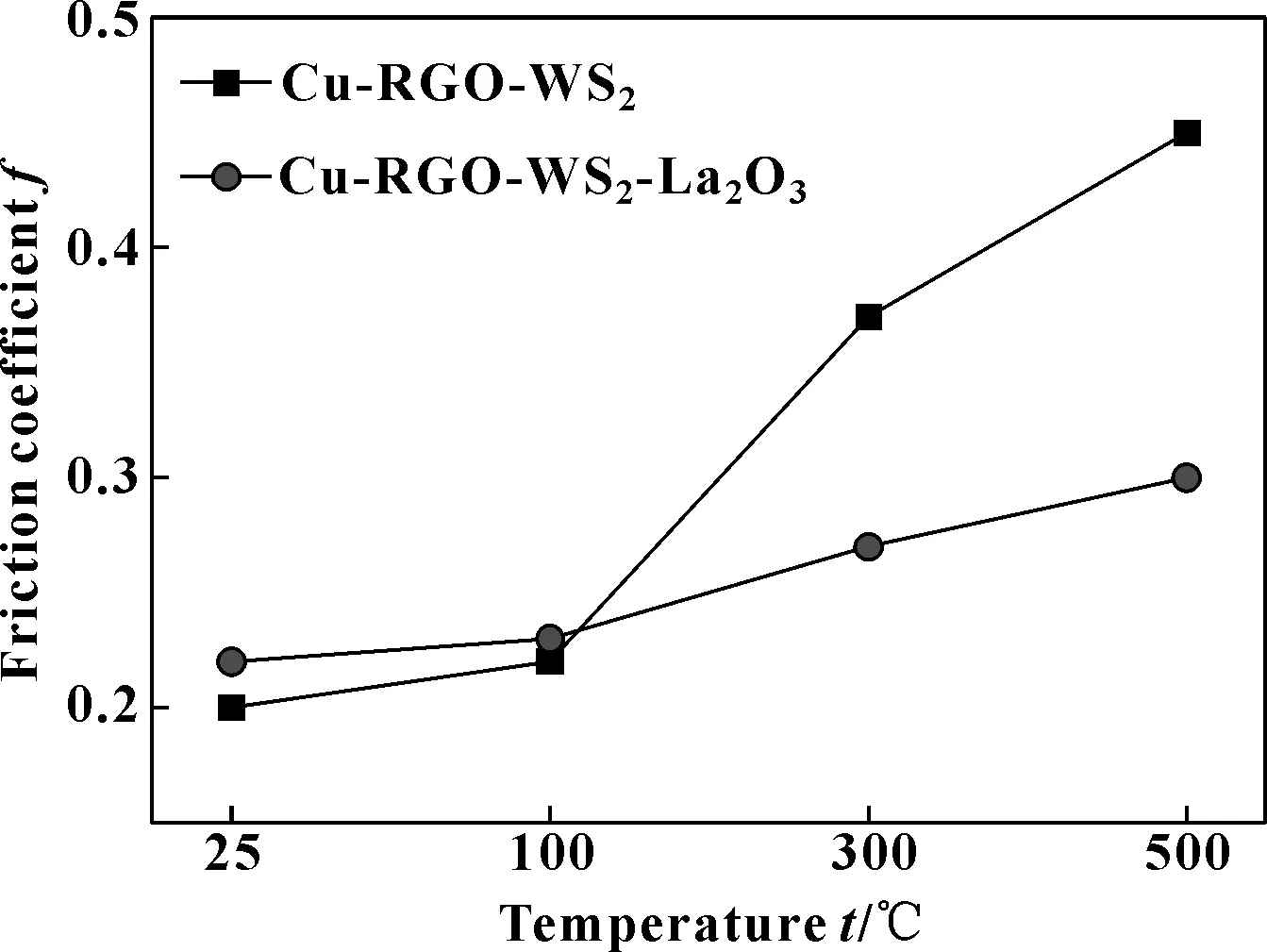

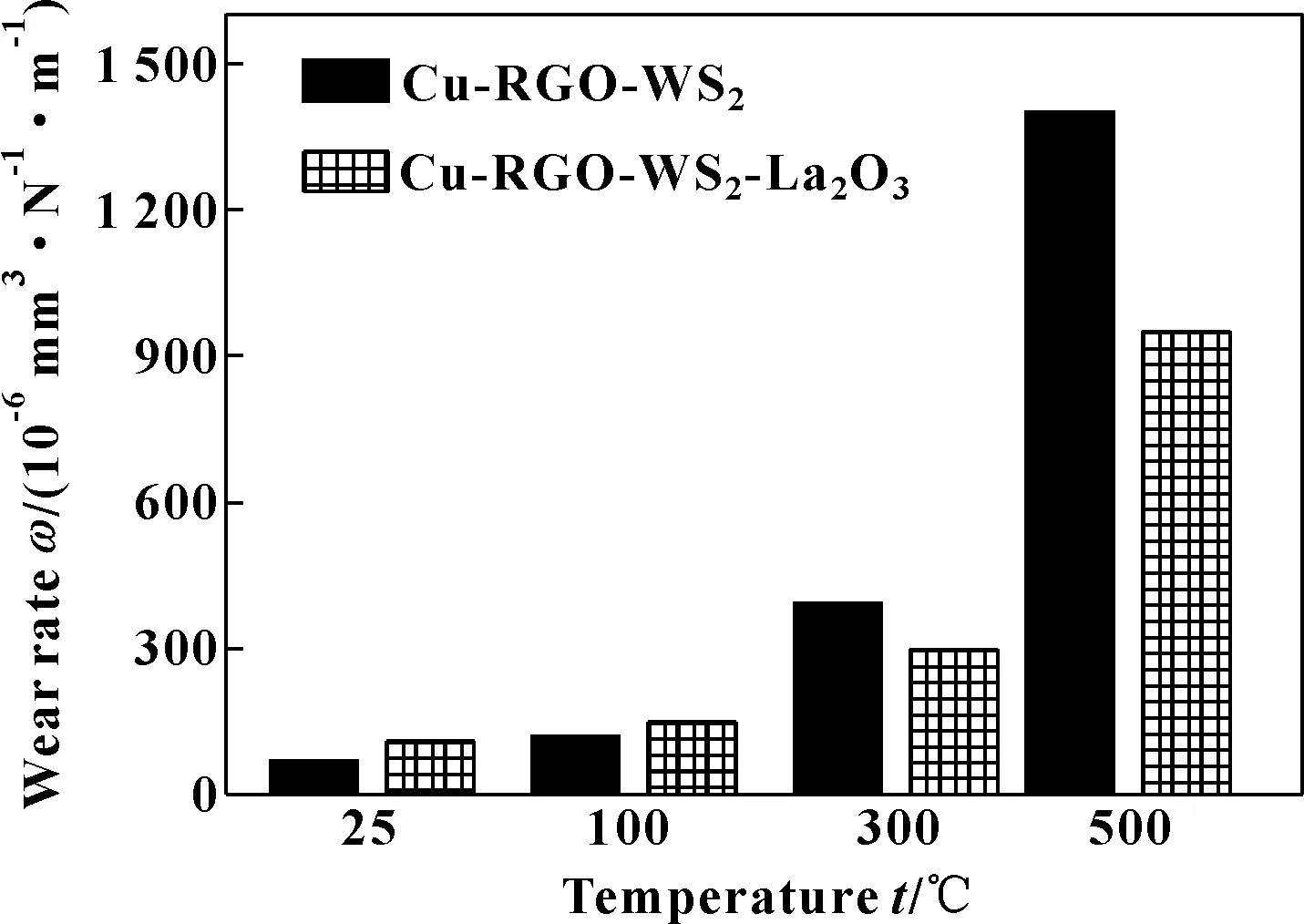

图5和图6分别示出了Cu-RGO-WS2和Cu-RGO-WS2-La2O3复合材料在不同温度下的摩擦因数与磨损率。可知,2种复合材料的摩擦因数和磨损率都随着温度的升高而增大。温度为25 ℃时,Cu-RGO-WS2-La2O3复合材料的摩擦因数为0.22,略高于Cu-RGO-WS2复合材料的0.20,此时2种材料的磨损率都比较低。随着温度的升高,Cu-RGO-WS2复合材料的摩擦因数快速增大,而Cu-RGO-WS2-La2O3复合材料的摩擦因数的增长则比较慢。当温度为500 ℃时,Cu-RGO-WS2复合材料的摩擦因数为0.45,而Cu-RGO-WS2-La2O3复合材料的摩擦因数为0.3,此时Cu-RGO-WS2-La2O3复合材料的磨损率明显低于Cu-RGO-WS2复合材料。

图5 不同温度下复合材料的摩擦因数Fig 5 Friction coefficients of composites at different temperatures

图6 不同温度下复合材料的磨损率Fig 6 Wear rates of composites at different temperatures

磨损过程中,铜基体中固体润滑剂石墨烯和WS2会逐渐从基体内脱离,分散在磨损表面。随后,转移

至磨损表面的润滑剂会被碾平形成润滑膜。润滑膜的存在可以有效地避免基体与对磨环直接接触,显著降低摩擦阻力,所以室温下Cu-RGO-WS2和Cu-RGO-WS2-La2O3复合材料的摩擦因数都比较低。但是由于Cu-RGO-WS2-La2O3复合材料的硬度较高,磨损过程中部分硬质颗粒脱离基体,形成细小磨粒。这些硬质磨粒在摩擦磨损过程中会与对磨环相互作用并反复犁削基体,导致摩擦阻力增大,因此室温下Cu-RGO-WS2-La2O3复合材料的摩擦因数略高于Cu-RGO-WS2复合材料。高温下,一方面Cu-RGO-WS2复合材料基体的强度显著降低使材料在法向载荷作用下发生严重塑性变形;另一方面固体润滑剂石墨烯和WS2还会发生高温氧化导致材料自润滑性能变差。此时复合材料和对磨环间难以形成有效的润滑膜,摩擦副间黏着力增大,因此Cu-RGO-WS2复合材料的摩擦因数随温度的升高而急剧增加。而La2O3增强相不仅能减少复合材料基体高温下的塑性变形,还能提高表面润滑膜的热稳定性,因此Cu-RGO-WS2-La2O3复合材料磨痕表面仍能形成较完整的润滑膜。而且,La2O3本身的层状结构使其具备高温自润滑效果,可以减小摩擦阻力,所以高温下Cu-RGO-WS2-La2O3的摩擦因数低于Cu-RGO-WS2。

2种复合材料磨损率的变化情况则可以由Rowe的修正黏着磨损理论[22]解释:

(2)

式中:ω为磨损率;k为材料相关系数;β为表面膜相关系数;a为常数;f为摩擦因数;δS为材料的屈服极限。

由式(2)可知,文中复合材料的磨损率主要与其摩擦因数和表面膜质量有关。在室温下Cu-RGO-WS2复合材料的摩擦因数低且表面膜质量较高,所以磨损率低于Cu-RGO-WS2-La2O3复合材料;在高温下Cu-RGO-WS2-La2O3复合材料由于同时拥有较低的摩擦因数和更高质量的表面膜,因而其磨损率明显低于Cu-RGO-WS2复合材料。

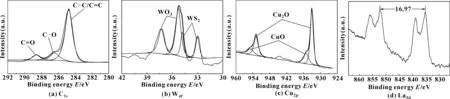

高温下,各组元的氧化会对复合材料摩擦磨损性能产生较大影响。为进一步确定高温下复合材料磨痕的化学成分,采用X射线光电子能谱仪对Cu-RGO-WS2-La2O3复合材料磨痕表面进行成分分析。图7所示为500 ℃下Cu-RGO-WS2-La2O3复合材料磨痕表面主要元素的XPS图谱。以C1s的结合能284.8 eV作为内标。C1s图谱中286.31和288.88 eV处的峰分别对应C-O键和C=O键(见图7(a)),这表明高温下石墨烯发生了氧化。W4f图谱中的3个峰可以被拟合成2个重叠的双峰,其中32.91和35.27 eV处的峰对应WS2,35.71和37.68 eV处的峰则属于WO3(见图7(b))。这表明高温摩擦磨损过程中,WS2氧化生成WO3[23]。WO3颗粒不利于润滑膜的形成,会降低材料的摩擦磨损性能[24]。Cu2p图中的双峰可被拟合为4个峰,其中932.79和953.11 eV处的峰属于Cu2O,934.85和954.21 eV处的峰则对应CuO(见图7(c))。Cu元素的氧化产物为Cu2O和CuO,与WO3不同,CuO和Cu2O氧化层在高温下具有一定的减磨润滑效果[25]。La3d图谱中,La3d3/2和La3d5/2分别位于852.18、835.21 eV处,两峰之间相差16.97 eV(见图7(d)),与La2O3标准峰图谱(16.8 eV)接近,这表明良好的热稳定性使La2O3在高温下仍能保持其原有的化学状态[26]。综上可以得出,高温下石墨烯和WS2的氧化导致Cu-RGO-WS2复合材料摩擦磨损性能下降,而La2O3则能发挥增强相作用和高温自润滑作用,使Cu-RGO-WS2-La2O3复合材料的高温摩擦磨损性能更优异。

图7 500 ℃下Cu-RGO-WS2-La2O3复合材料磨痕表面主要元素的XPS图谱Fig 7 The XPS spectra of main elements on Cu-RGO-WS2-La2O3 composite worn surface at 500 ℃ (a)C1s;(b)W4f;(c) Cu2p;(d)La3d

2.3 复合材料的摩擦磨损机制

为研究复合材料在不同温度下的磨损机制,采用激光共焦3D测量显微镜获得复合材料磨痕表面粗糙度值、宏观形貌图、三维形貌图和轮廓曲线,采用扫描电子显微镜对材料磨痕表面进行观察分析。图8示出了2种复合材料在不同温度下的磨痕表面粗糙度值。可知2种复合材料磨痕表面粗糙度值与摩擦因数和磨损率的变化情况比较相似,都随着温度的升高而增加;室温下Cu-RGO-WS2复合材料的表面粗糙度值略低于Cu-RGO-WS2-La2O3复合材料;高温下Cu-RGO-WS2-La2O3复合材料的表面粗糙度值则明显低于Cu-RGO-WS2复合材料。

图8 不同温度下复合材料磨痕表面粗糙度值Fig 8 The roughness of worn surface of composites at different temperatures

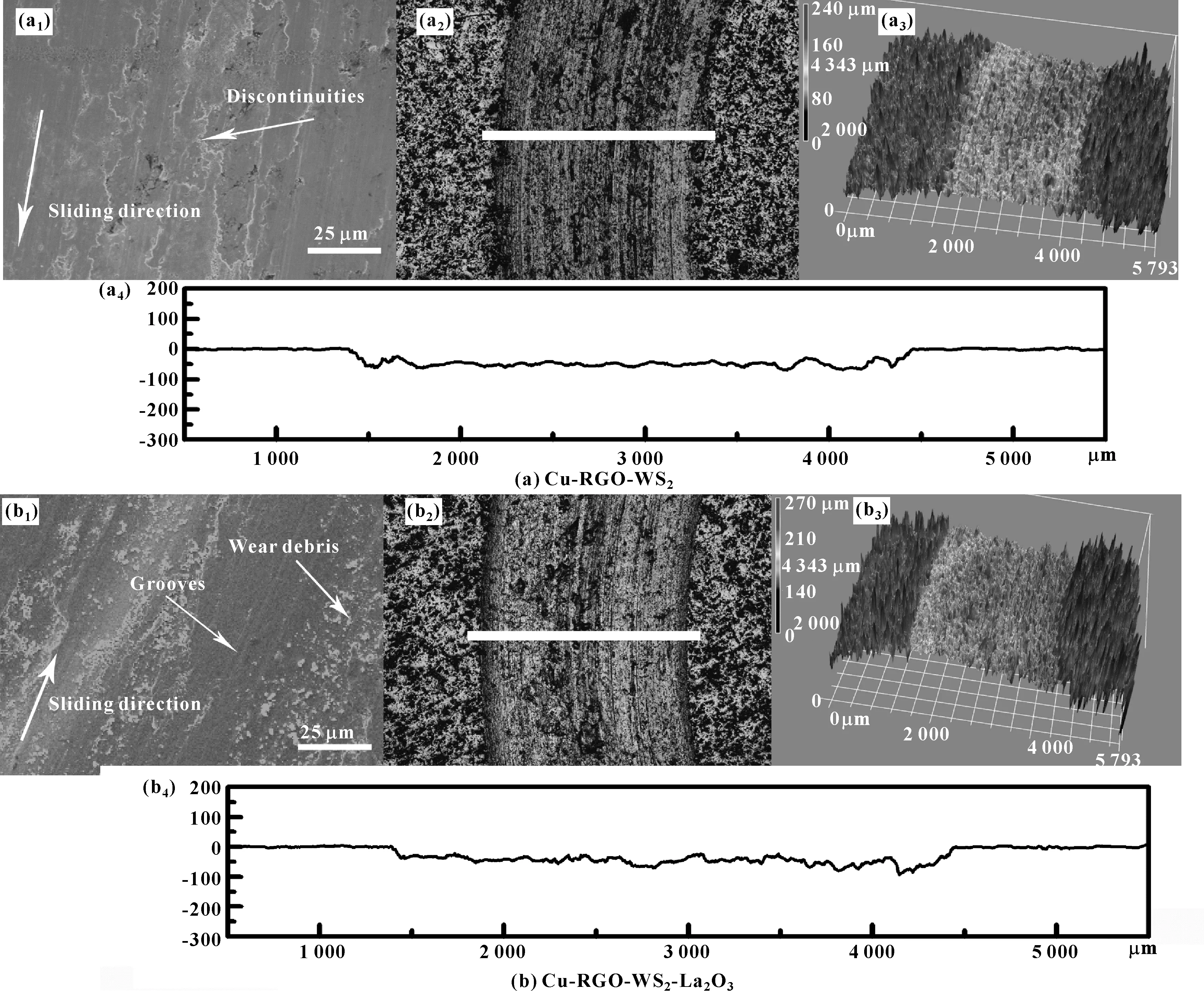

图9所示为Cu-RGO-WS2和Cu-RGO-WS2-La2O3复合材料在25 ℃下磨痕SEM图像、宏观形貌图、三维形貌图和轮廓曲线。如图9(a3)和(a4)所示,Cu-RGO-WS2复合材料磨痕三维形貌图和轮廓曲线显示其表面比较平整,磨痕表面粗糙度值Ra为11.48 μm。由图9(a1)可以观察到Cu-RGO-WS2复合材料磨痕表面被较为完整的润滑膜覆盖,但是部分区域润滑膜连续性较差。这是由于Cu-RGO-WS2复合材料本身硬度较低,在载荷作用下易发生塑性变形,导致润滑膜连续性被割裂。如图9(b3)和(b4)所示,Cu-RGO-WS2-La2O3复合材料三维形貌图和轮廓曲线表明其磨痕也比较平整,磨痕表面粗糙度值Ra为13.68 μm。图9(b1)显示Cu-RGO-WS2-La2O3复合材料磨痕表面同样覆盖着均匀致密的润滑膜,润滑膜上布满了细小磨屑,沿磨损方向还可观察到少量划痕。这是因为硬度较高的La2O3在磨损过程中会转移至磨痕表面,La2O3颗粒的犁削作用导致了磨屑与划痕的产生,这表明Cu-RGO-WS2-La2O3复合材料发生了磨粒磨损。因此,室温下Cu-RGO-WS2复合材料磨痕处仅发生了轻微的塑形变形,而Cu-RGO-WS2-La2O3复合材料的磨损机制主要是磨粒磨损。

图9 25 ℃下复合材料磨痕SEM图像(a1),(b1)、宏观形貌图(a2),(b2)、三维形貌图(a3),(b3)和轮廓曲线(a4),(b4)Fig 9 The SEM images (a1),(b1),optical images (a2),(b2),3D morphology (a3),(b3) and profile curves (a4), (b4) of worn surface at 25 ℃ (a) Cu-RGO-WS2;(b) Cu-RGO-WS2-La2O3

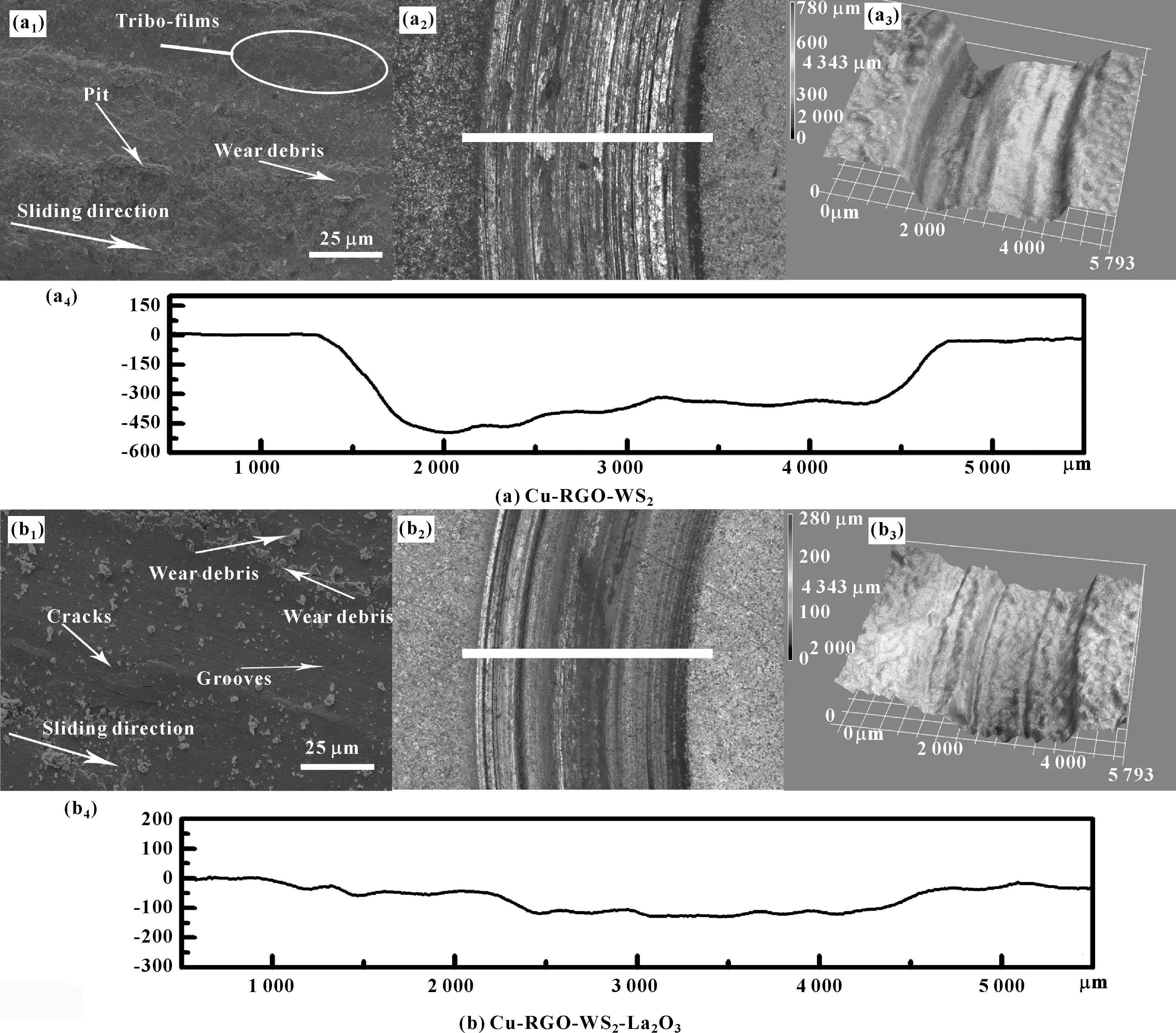

当温度升至500 ℃时,复合材料的磨痕形貌已发生很大变化。图10所示为Cu-RGO-WS2和Cu-RGO-WS2-La2O3复合材料在500 ℃下磨痕SEM图像、宏观形貌图、三维形貌图和轮廓曲线。如图10(a3)和(a4)所示,Cu-RGO-WS2复合材料磨痕三维形貌图和轮廓曲线显示其磨痕表面非常粗糙,粗糙度值Ra为53.26 μm。图10(a1)显示Cu-RGO-WS2磨痕表面仅有部分区域形成润滑膜,其余区域则是裸露的基体,其上还布满了磨屑与剥落坑。高温下Cu-RGO-WS2复合材料难以形成润滑膜,摩擦副间产生了较大的黏着力,在磨损过程中,基体受到对磨环表面微凸体的剪切力作用,材料从黏着点剥落,形成剥落坑与磨屑。这表明Cu-RGO-WS2复合材料在高温下发生了黏着磨损。如图10(b3)和(b4)所示,Cu-RGO-WS2-La2O3复合材料磨痕平整度也随着温度的升高而有所降低,其磨痕表面粗糙度值Ra为34.92 μm。图10(a1)显示在高温下,Cu-RGO-WS2-La2O3复合材料的磨痕表面仍能形成较为完整的润滑膜,但是润滑膜的表面分布着大量的磨屑与更多的划痕,这说明高温加剧了材料的磨粒磨损。此外在高温摩擦磨损过程中,复合材料在磨痕处还会反复受法向载荷与横向摩擦力的作用,材料的变形逐渐累积,因此有小部分区域萌生出疲劳裂纹,这是疲劳磨损的主要特征。在高温下,Cu-RGO-WS2复合材料的磨损机制为黏着磨损,而Cu-RGO-WS2-La2O3复合材料的磨损机制则为磨粒磨损和疲劳磨损。

图10 500 ℃下复合材料磨痕SEM图像(a1),(b1)、宏观形貌图(a2),(b2)、三维形貌图(a3),(b3)和轮廓曲线(a4),(b4)Fig 10 The SEM images (a1),(b1),optical images (a2),(b2),3D morphology (a3),(b3) and profile curves (a4), (b4) of worn surface at 500 ℃(a) Cu-RGO-WS2;(b) Cu-RGO-WS2-La2O3

3 结论

(1) 铜-石墨烯-WS2和La2O3增强铜-石墨烯-WS2复合材料烧结过程中各组元没有发生分解或互相反应,烧结后材料结构致密并且各组元均匀分布于基体中,La2O3增强相的引入在提高复合材料硬度的同时会降低材料热导率。

(2) 室温下2种复合材料的摩擦因数和磨损率比较相近,高温下石墨烯和WS2的氧化导致Cu-RGO-WS2复合材料摩擦磨损性能下降,而La2O3则能发挥增强相和高温自润滑作用使Cu-RGO-WS2-La2O3复合材料的高温摩擦磨损性能更为优异。

(3)室温下,铜-石墨烯-WS2复合材料的磨痕处仅发生了轻微的塑性变形,而La2O3增强铜-石墨烯-WS2复合材料的磨损机制主要是磨粒磨损。高温下,铜-石墨烯-WS2复合材料的磨损机制为黏着磨损,而La2O3增强铜-石墨烯-WS2复合材料的磨损机制则为磨粒磨损和疲劳磨损。