低温慢煮对红烧肉食用品质及其蛋白消化率的影响

2021-01-20粘颖群周光宏李春保

张 泽,赵 迪,粘颖群,周光宏,李春保

(南京农业大学食品科学技术学院,教育部肉品加工与质量控制重点实验室,农业农村部肉品加工重点实验室,江苏省肉类生产与加工质量控制协同创新中心,江苏 南京 210095)

红烧肉作为一道家喻户晓的传统名菜,在我国有数十种不同的做法,且这些做法的共同特点都包含长时间的高温炖煮过程,这种加工方式往往会对肉制品的品质和营养造成不利影响[1]。因此,采用较低的温度对肉类食材进行较长时间的烹饪逐渐成为食品工业的发展趋势[2]。低温慢煮(又称sous-vide)工艺,是指在设定的温度和时间下,将原料抽真空后放入温度稳定的容器中进行烹饪的方法[3],温度约为70 ℃,烹饪时间可能长达24 h[1],这种方法目前在国外发展较快且应用广泛,在微生物安全性方面也有保障[4],Salaseviciene等[5]通过微生物实验验证了低温慢煮工艺的安全性,实验结果表明在53 ℃下加工5 h时,肉样的菌落总数即可降至1~2(lg(CFU/g))。da Silva等[6]发现采用低温慢煮方法制作的牛肝在口感和矿物质保留上效果更佳。猪肉和牛肉等肉制品的烹饪时间通常在6~12 h之间,del Pulgar等[7]研究了猪肉在60 ℃下分别加热5、12 h的烹饪损失及嫩度等,Perez-Palacios等[8]也研究了8 h低温慢煮工艺加工猪肉的特征。但这项技术在我国起步较晚,而采用低温慢煮的方法进行中式传统肉制品的研究更为缺乏。

肉类蛋白质是人体氨基酸的重要来源[9],肉类烹饪过程中蛋白质的变化常与肌肉纤维的收缩和胶原蛋白的溶解有关[10],红烧肉加工通常采用高温长时间烹制,会导致肉制品蒸煮得率、弹性、内聚性等显著降低[11]。此外,高温烹制会造成肉制品在物理(色泽、结构)和化学性质上的变化,导致肉制品的营养品质下降[1,12]。目前针对红烧肉工艺优化的研究主要集中在原辅料选配[13]、加工步骤[14]、加工方式[15]和加工设备[16]的创新,而这些措施都无法避免长时间高温加工带来的不利影响。

本研究比较了传统工艺和低温慢煮工艺对红烧肉食用品质和体外消化率的差异,探究低温慢煮制作红烧肉的可行性及优势,为深入了解低温慢煮加工特性、改善加工肉制品品质及开发新加工工艺提供了新思路和理论参考。

1 材料与方法

1.1 材料与试剂

猪五花肉,取猪肋排部分靠近腹部肋条肉,去除表面筋膜,储存于-20 ℃备用,取自某生猪屠宰厂。非转基因大豆油、料酒、食盐、白砂糖、醋、老抽酱油皆购于南京市苏果超市。

胃蛋白酶(提取自猪胃黏膜,酶活力大于400 units/mg)、胰酶蛋白酶(提取自猪胰脏,酶活力大于1 645 units/mg)美国Sigma Aldrich公司;二喹啉甲酸(bicinchoninic acid,BCA)蛋白定量试剂盒 美国Thermo Scientific公司;4%~20%标准预制胶、蛋白电泳标准品 美国金斯瑞公司;盐酸、氢氧化钠、十二烷基硫酸钠(sodium dodecyl sulfate,SDS)、磷酸盐缓冲液(phosphate buffered saline,PBS)(10 mmol/L Na2HPO4-NaH2PO4,pH 7.0)、无水乙醇、石油醚均为国产分析纯。

1.2 仪器与设备

PQ001低场核磁共振(low-field nuclear magnetic resonance,LF-NMR)仪 上海纽迈电子有限公司;Powepac Basic电泳仪、GelDocTMXR TY4133凝胶成像系统 美国Bio-Rad公司;Fiveeasy台式pH计 瑞士Mettler Toledo公司;DGG-9240A电热恒温鼓风干燥箱上海森信实验仪器有限公司;3000激光粒度仪 英国Malvern公司;三代低温慢煮料理棒 美国Anova公司;C-LM36数显式肌肉嫩度仪 东北农业大学工程学院;E-810索氏萃取器 瑞士BUCHI公司;THZ-D台式恒温振荡器;Avanti J-C高速冷冻离心机 美国Beckman Coulter公司;PD500-TP匀浆机 英国PRIMA公司;M2多功能酶标仪 美国Molecular Devices公司;CR-300色差计 日本Konica Minolta公司;TW20水浴锅 德国Julabo公司;eStain L1蛋白染色仪 美国金斯瑞公司。

1.3 方法

1.3.1 样品制备

传统红烧肉加工过程:将1 500 g五花肉洗净,去除表面筋膜,切成3 cm宽的长条,在锅中放入清水,水开后将肉条焯水5 min,焯水后捞出用清水冲洗,并将其切成3 cm×3 cm×3 cm的块状;在锅底倒入20 g油,将肉块沥干水分后倒入锅中,使用电磁炉在1 400 W的功率下煸炒12 min后加入1 800 mL清水、60 g料酒、6 g醋、40 g酱油、60 g白砂糖和7.5 g食盐,在600 W的功率下小火炖煮150 min。小火炖煮结束后在1 400 W的功率下收汁20 min,关火结束加工。

低温慢煮红烧肉烹饪过程:将1 500 g五花肉洗净,去除表面筋膜,切成3 cm宽的长条,在锅中放入清水,将肉条放入,焯水5 min,焯水后捞出用清水冲洗,并将其切成3 cm×3 cm×3 cm的块状;在锅底倒入20 g大豆油,将肉块沥干水分后倒入锅中,使用电磁炉在1 400 W的功率下煸炒12 min。将60 g料酒、6 g醋、30 g酱油、60 g白砂糖和7.5 g食盐加入到1 800 g清水中混匀形成料液(各辅料质量分数分别为料酒4%、酱油2%、白砂糖4%、盐0.4%、醋0.4%、水120%、油2%),将煸炒好肉块与料液混匀,抽真空封装后放入低温慢煮装置中(该装置由三代低温慢煮料理棒和一个长、宽、高为33 cm×27 cm×20 cm的开口塑料容器构成,容器中盛放清水)。根据文献[1,3]和实际调研情况,肉类的低温慢煮温度设置在70 ℃左右,时间一般在10 h左右,因此设计两因素三水平试验,在65、70 ℃和75 ℃下分别加热8、10 h和12 h,样品编号分别为SR(生肉)、CT(传统方式红烧肉)、SV1(65 ℃、8 h低温慢煮红烧肉)、SV2(65 ℃、10 h低温慢煮红烧肉)、SV3(65 ℃、12 h低温慢煮红烧肉)、SV4(70 ℃、8 h低温慢煮红烧肉)、SV5(70 ℃、10 h低温慢煮红烧肉)、SV6(70 ℃、12 h低温慢煮红烧肉)、SV7(75 ℃、8 h低温慢煮红烧肉)、SV8(75 ℃、10 h低温慢煮红烧肉)、SV9(75 ℃、12 h低温慢煮红烧肉)。

取样部位:SR为未经加工过且无表面筋膜和肥肉的瘦肉;其他组为加工过的肉块去除表面汤汁和杂物,取表面无筋膜和肥肉的瘦肉层。

1.3.2 基本理化指标测定

1.3.2.1 水分质量分数测定

将肉样绞碎,利用卤素水分测定仪进行测定。

1.3.2.2 脂肪质量分数测定方法

参照GB 5009.6—2016《食品安全国家标准 食品中脂肪的测定》中的索氏抽提法。

1.3.2.3 色差测定

清除肉块表面汤汁和杂质,以标准白版作为对照,用CR-300色差计分别在皮、肥肉层、瘦肉层光滑平整的位置测定。

1.3.2.4 剪切力测定

将不同方法处理的红烧肉瘦肉层冷却至4 ℃,顺着肌肉纤维走向将其切成3 cm×1 cm×1 cm的长条状,使用C-LM36数显式肌肉嫩度仪沿垂直肌纤维的方向剪切,记录剪切力。

1.3.2.5 烹饪损失率的测定

将五花肉用滤纸吸干表面水分后称质量,记录加工前肉块质量,将制作好的红烧肉去除汤汁与表面杂质并用滤纸吸干表面水分后称质量,记录加工后肉块质量。根据烹饪前后肉块质量,按式(1)计算烹饪损失率。

式中:m1为加工前肉块质量/g;m2为加工后肉块质量/g。

1.3.3 体外模拟消化实验

参照Wen Siying[17]和Escudero[18]等的方法。将不同组别的红烧肉瘦肉层去除汤汁脂肪和杂质后绞碎,称取2.00 g绞碎样品,加入8 mL PBS在冰浴下匀浆,9 600 r/min匀浆30 s重复2 次,13 400 r/min匀浆30 s重复2 次,每次匀浆间隔30 s。用1 mol/L HCl溶液调pH值至2.0±0.1。每份样品加入2 mL胃蛋白酶溶液(0.48 g于15 mL 0.1 mol/L HCl溶液中),匀浆液在37℃恒温摇床反应2 h。反应结束,用1 mol/L的NaOH溶液将酶解液的pH值调至7.0左右终止胃蛋白酶反应,再调整pH值至7.5±0.1,形成胃蛋白酶酶解液。然后在酶解液中加入2.0 mL胰蛋白酶溶液(0.288 g于12 mL 0.01 mol/L pH 7.0 PBS中),在37 ℃恒温摇床反应2 h,反应结束,沸水浴5 min终止反应,形成胃蛋白酶和胰蛋白酶两步酶解液。胃蛋白酶水解产物和胰蛋白酶水解产物按体积比1∶3加入无水乙醇,在4 ℃的条件下静置12 h后离心(10 000×g、40 ℃、20 min),离心后去上清液,沉淀物在50 ℃下烘干至恒质量,记录烘干样品数据,用BCA试剂盒测定未消化样品和烘干残留物中的蛋白质量。消化率按式(2)计算。

式中:m1为烘干残留物中的蛋白质量/g;m0为消化前肉样中蛋白质量/g。

1.3.4 消化粒径测定

参考Sun Weizheng等[19]的测定方法,取1.3.3节匀浆后样品、胃蛋白酶酶解液、胃蛋白酶和胰蛋白酶酶解液,采用激光粒度仪测定粒度,获取Dx(10)、Dx(50)、Dx(90),其分别表示一个样品的累计粒度分布数达到10%、50%、90%时所对应的粒径。

1.3.5 SDS-PAGE分析红烧肉全蛋白分子质量

参照Li Chunbao等[20]的方法进行SDS-聚丙烯酰胺凝胶电泳(polyacrylamide gel electrophoresis,PAGE)。取不同处理组的红烧肉瘦肉1.0 g,分别加入15 mL全蛋白提取液(质量分数2% SDS,pH 7.0)后匀浆。分别取经过胃蛋白酶、胃蛋白酶和胰蛋白酶消化的红烧肉样品消化产物醇沉沉淀各4 mL,加入15 mL全蛋白提取液后混匀。匀浆混合液在4 000×g、4 ℃下离心15 min取上清液。取适量上清液与一定量的样品缓冲液混匀,制成蛋白质量浓度为2 μg/μL的电泳上样液,电泳上样液在100 ℃水浴加热5 min。采用4%~20% Bis-Tris标准预制胶,每条泳道上样15 μL。在120 V条件下电泳1.5 h,直至条带前端的溴酚蓝消失。

1.3.6 LF-NMR测定水在肌肉中的流动性

参考崔智勇等[21]的方法,顺着肌肉自然走向,将不同处理组的红烧肉瘦肉层切成3 cm×1 cm×1 cm的肉柱,将肉柱放到特定的样品管中,在(32.00±0.01)℃情况下用于低场核磁共振仪进行T2的测定。矫正参数设定选择FID序列,SW=100 kHz,质子共振频率SF=21 MHz,RFD=0.08 ms,Tw=2 000 ms,模拟增益RG1=20 db,采样点数TD=160 000,DRG1=3,PRG=1,累加次数NS=2。测试参数设定择CPMG序列,SW=100 kHz,质子共振频率SF=21 MHz,RFD=0.2 ms,Tw =4 000 ms,模拟增益RG1=15 db,采样点数TD=160 000,DRG1=3,PRG=2,累加次数NS=8,DR=1,TE=0.2 ms,NECH=8 000。

1.4 数据统计分析

数据处理采用SAS 9.1.2软件分析系统,各处理组间的差异显著性分析采用Duncan's多重比较。图形绘制采用GraphPad Prism 7软件。每部分实验独立重复8 次。

2 结果与分析

2.1 不同加工条件对红烧肉基本指标的影响

图1 烹饪方式对水分质量分数(A)、剪切力(B)、烹饪损失率(C)和脂肪质量分数(D)的影响Fig.1 Effects of cooking methods on moisture content (A), shear force (B),cooking loss rate (C) and fat content (D)

如图1A所示,低温慢煮处理组除了SV6、SV9组外,其他组别的水分质量分数显著高于CT组(P<0.05),说明通过低温慢煮工艺可以显著提高产品的水分含量,使产品呈现多汁的口感,这与Becker等[22]的研究结果一致。SV6、SV9组属于时间较长的处理组,虽然有研究表明低温慢煮产品水分含量较高,但是经过12 h长时间的处理,肉中的凝胶网络发生热变性,从而降低了持水性,造成其水分损失高于传统工艺处理的产品。嫩度通常是评价肉制品的一个非常重要的指标,嫩度高的肉也更受市场欢迎[23],嫩度与剪切力呈负相关,剪切力越小则说明肉越嫩,嫩度的变化主要是肌原纤维蛋白和胶原蛋白的热变性所致。如图1B所示,剪切力呈现出一定的规律性,不同温度处理组剪切力随着加热时间的延长,都呈现出先升高再降低的趋势,这与肉中的蛋白质和结缔组织的收缩与变性有着密切关系。加热时间为8 h时肌动蛋白与肌球蛋白结合形成肌动球蛋白,随着加热时间的延长,肌原纤维蛋白和胶原蛋白热收缩程度增加导致剪切力上升,而进一步加热导致胶原蛋白分子热溶解、肌原纤维热断裂,造成剪切力的下降,与吴利芬等[24]研究结果类似。SV1、SV3、SV4、SV6和SV9组剪切力显著低于CT组(P<0.05),即这些组嫩度优于传统工艺,表明低温慢煮对于提升产品的嫩度具有有益的作用,与Uttaro等[25]的结论相同。烹饪方式对烹饪损失率的影响如图1C所示,CT组显著高于所有低温慢煮组,其中65 ℃下3 组低温慢煮样品烹饪损失率显著低于70 ℃和75 ℃组(P<0.05),这与黄明等[26]的研究结果相似,这表明在较低温度下加工红烧肉有利于提升产品的出品率,烹饪损失与水分的流失、蛋白质和脂肪的氧化与水解流失有关,而脂肪损失的趋势与烹饪损失的趋势相同,都表现为与加热温度呈正相关;因此推测烹饪损失主要是脂肪损失造成的,这些理化指标结果表明,低温慢煮对于红烧肉制品嫩度的提升、烹饪损失的减少都具有显著的益处。从图1D中可以看出脂肪含量在相同时间下随着加热温度的升高而下降,在相同温度下随着加热时间的延长而下降,这与Li Yingqiu等[27]的研究结果相似,沈清等[28]的研究结果也表明随着加热时间的延长,肉中脂肪含量下降,这可能是温度升高和时间延长使脂肪融化流出造成的。

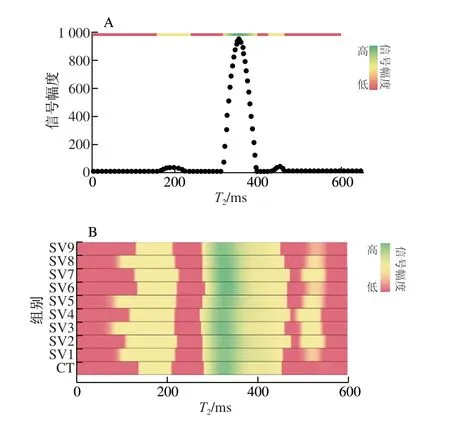

2.1.1 不同加工条件下对红烧肉的LF-NMRT2分析结果

图2 红烧肉横向弛豫时间(T2)谱图和热图Fig.2 Transverse relaxation time (T2) spectrum and heat map of braised pork in brown sauce

T2弛豫时间已被用于研究肌肉水分配和水在肌肉中的流动性[29]。不同肉制品中T2分布的改变反映了不同产品的蛋白质结构发生化学交换的不同水分区域和水分流动性[30],由于本实验组别众多,因此采用相对应的热图形式来区分各组T21、T22和T23的起峰时间和信号幅度等特征,这样可以更直观地对各组的情况进行比较,由图2A可知,拟合后SR组肉样的NMRT2谱有3 个峰,分别表示为T21、T22、T23,相应代表结合水、不易流动水和自由水。

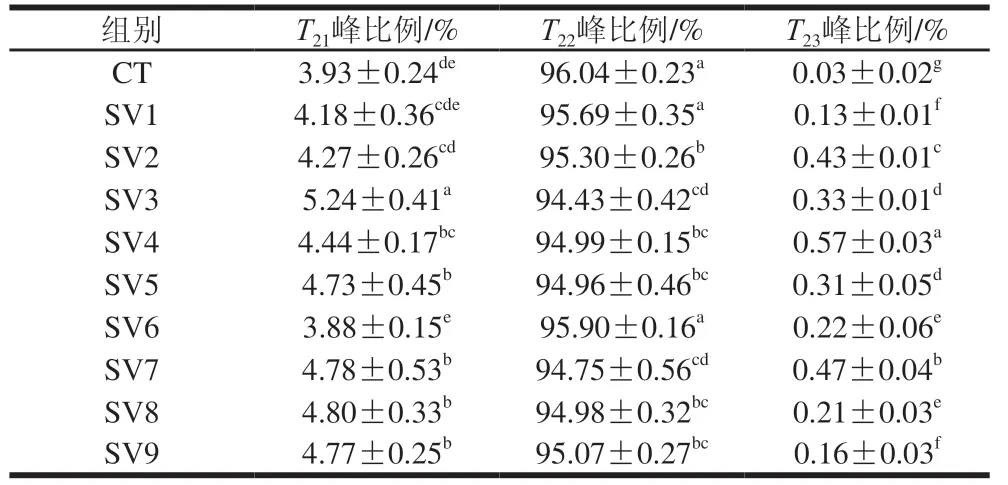

表1 不同加工方式对红烧肉弛豫时间的影响Table 1 Effect of cooking methods on transverse relaxation times of braised pork in brown sauce

结合表1可知,SV3组的T21峰比例显著高于其他组(P<0.05),而SV6组显著小于其他组。SV6组与CT组的T22峰比例显著高于其他组别(P<0.05)。CT组T23峰比例显著低于其他组别。通过热图(图2B)可以直观地看到大部分组出现了T21、T22和T23,但是CT组只出现了T21、T22,SV6和SV9这两个加工时间较长的组T23颜色较为暗淡,与其水分含量呈正相关,而SV4与SV7加工时间短的两组T23颜色明亮,其信号幅度高。SV4~SV6与SV7~SV9组随着加热时间的延长,其T23区的颜色渐暗,其峰比例显著下降(P<0.05),呈现出相同规律,说明低温慢煮下加热时间的延长会造成肉中自由水的流失。

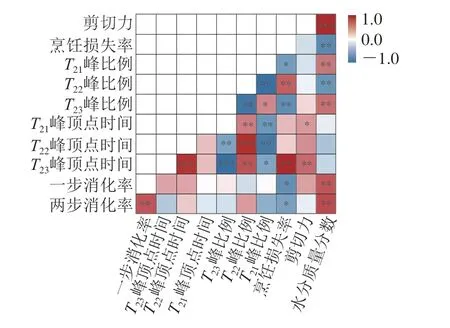

图3 剪切力、烹饪损失率、消化率与弛豫时间的相关性分析Fig.3 Correlation analysis of shear force, cooking loss rate and digestibility with transverse relaxation times

通过图3相关性分析可以发现,T22与水分质量分数呈正相关,与烹饪损失呈负相关,且都具有显著性,这表明不同加工方式主要是影响了不易流动水含量的变化从而导致了相关理化指标的改变。

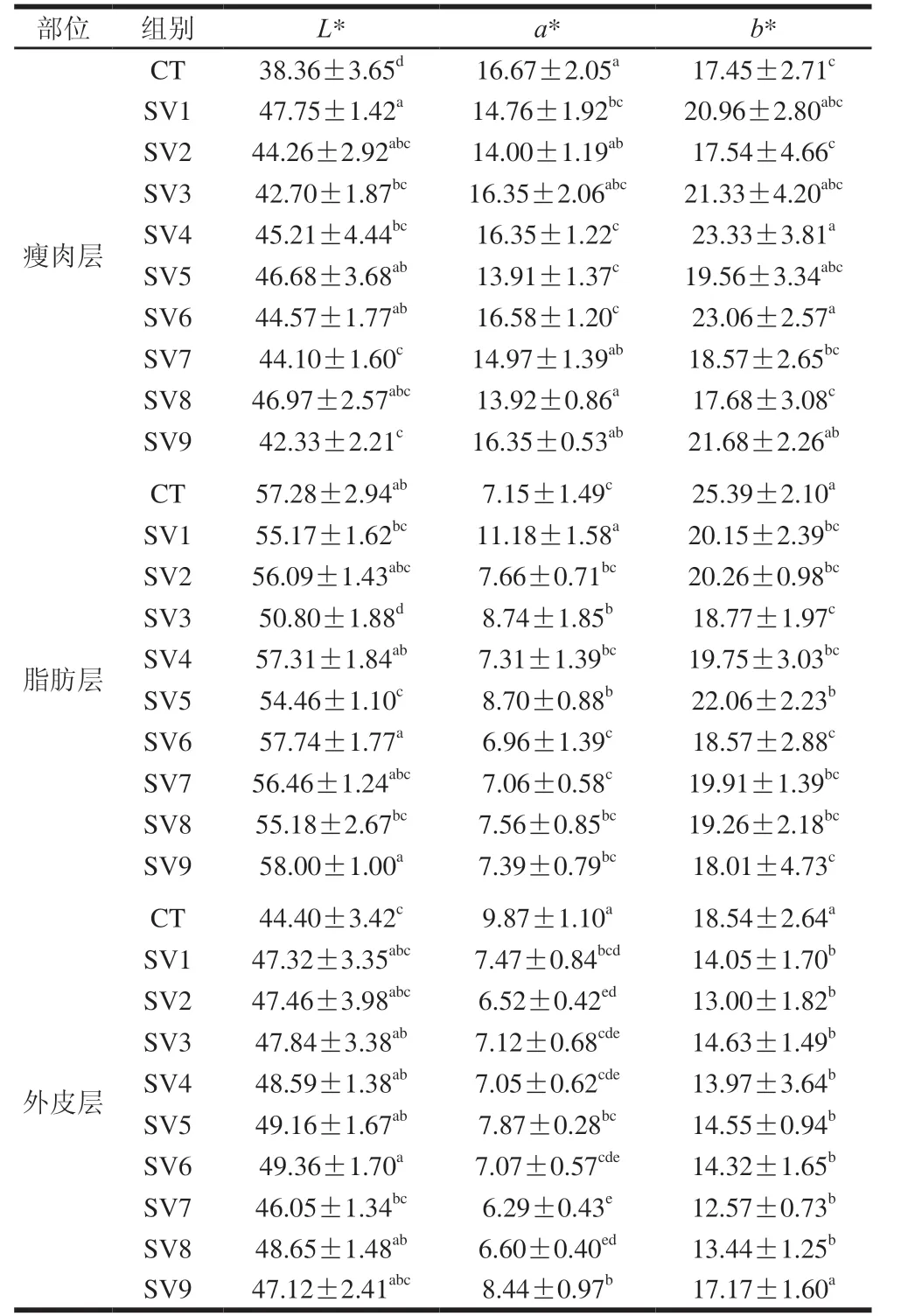

2.1.2 不同加工条件下红烧肉瘦肉、肥肉和皮层的色差比较

表2 不同低温慢煮加工对红烧肉瘦肉和脂肪层色泽的影响Table 2 Effects of different SV processing methods on the color of lean layer and fat layer in braised pork in brown sauce

CT组与低温慢煮各组红烧肉的瘦肉、肥肉、外皮部分色差的比较见表2。实验中肉、水、调料的比例皆为固定值,因此对不同加热方式和不同处理时间组进行了比较。可以发现CT组瘦肉层的L*值(亮度)显著低于低温慢煮组,实际观察也会发现CT组煮制的肉呈现无光泽的褐色,CT组与SV8组的a*值(红度)显著高于其他组;肥肉层中SV6、SV9组的L*值显著高于其他组;外皮部分CT组的a*值显著高于低温慢煮组,这表明低温慢煮能更好地保持红烧肉瘦肉层的色泽,但是在外皮的上色能力不强。通过色差分析表明,低温慢煮工艺和传统工艺一样可以使红烧肉均匀地上色,同时还可以赋予肉色更高的亮度,呈现出一种晶莹剔透的色泽感。

2.2 不同加工条件对红烧肉消化特性的影响

猪肉中含有丰富的优质蛋白,在加工过程中蛋白质会经历不同的修饰作用,从而导致其聚集状态发生变化[31],进而影响包括消化率在内的相关特性。肉制品蛋白质的特性不仅影响着产品品质,对于一些应该优化蛋白质摄入量的消费者也具有重要意义,例如一些经常无法达到蛋白摄入量的老年人[32],因此研究如何提升产品中蛋白质的消化率有着重要的意义。

2.2.1 粒径变化

表3 不同加工方式对红烧肉消化前后粒径的影响Table 3 Particle sizes of braised pork in brown sauce before and after digestion

由表3可知,在相同的匀浆条件下,不同加工条件制作的红烧肉在粒径上展现出了一定的规律性,在SV1~SV3组中,随着加热时间的延长,Dx(10)、Dx(90)呈现出递减的趋势,而SV4~SV6、SV7~SV9组内的Dx(10)、Dx(50)和Dx(90)则呈现先降低后升高的趋势,即这两个温度下处理10 h的样品粒径均较小,这表明在较低温度下延长加热时间可以使粒径减小,而CT组的Dx(10)、Dx(50)均显著高于低温慢煮组,这表明高温炖煮可能造成蛋白质的过度聚集从而导致蛋白粒径增大。从Dx(90)的数值变化来看,经过胃蛋白酶消化后,所有组的粒径数值与未消化前相比明显降低,SV3组Dx(10)、Dx(50)显著低于其他组,这是因为酶解作用使蛋白构象和理化性质发生变化,分子质量减小,结构较松散所导致。再经过胰蛋白酶消化后,所有组的粒径数值与胃蛋白酶消化后相比更进一步减小,其中SV5组的Dx(50)和Dx(90)显著低于其他组这与Bax等[33]研究的肉在70 ℃下消化速率较快的结果具有类似性,可能是酶接触位点增多,从而导致蛋白质可以被分解成更小的颗粒所造成的,而CT组经过胃蛋白酶和胰蛋白酶消化后的Dx(10)、Dx(50)均显著高于其他组,这可能是高温炖煮导致蛋白质过度变性聚集从而降低了对消化酶的敏感性造成的。

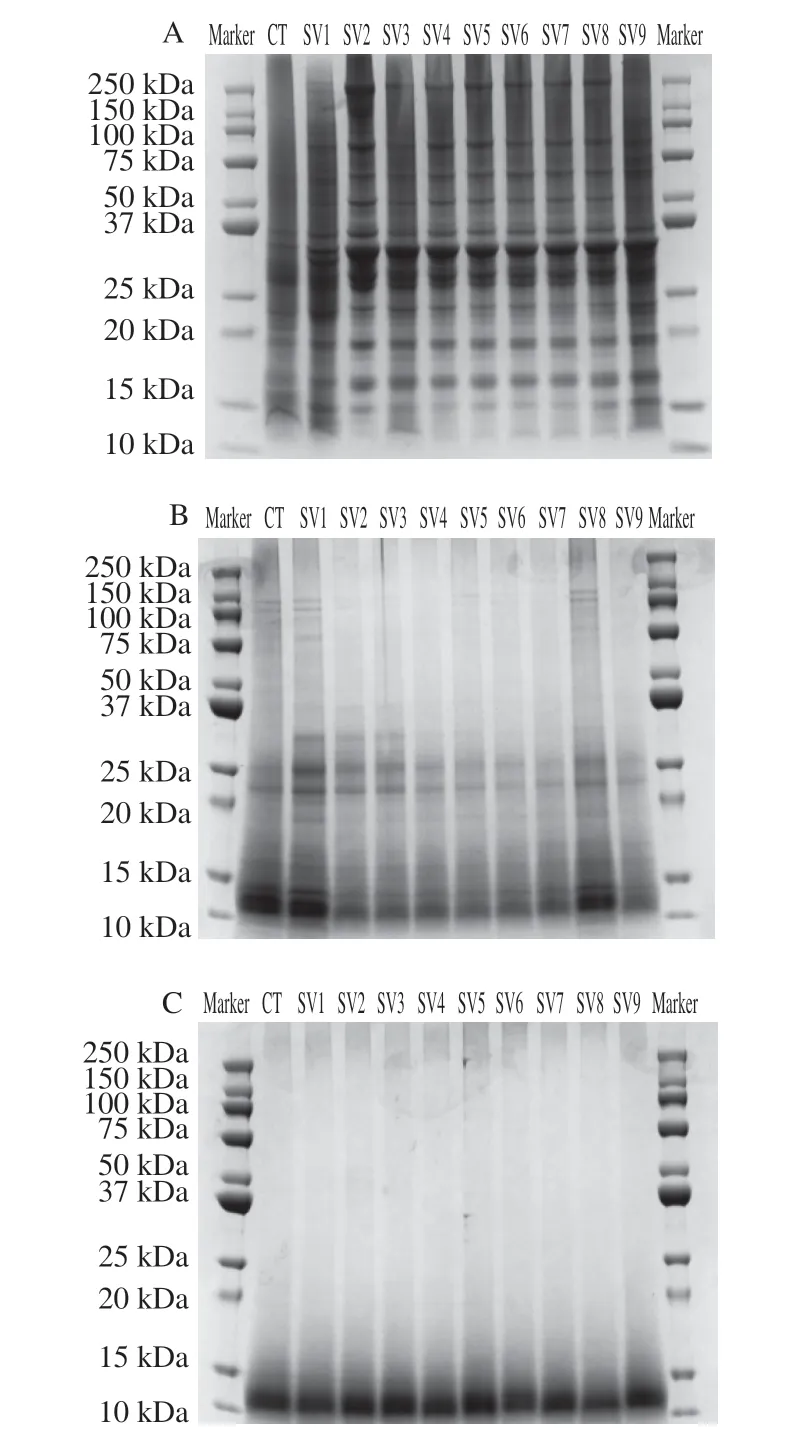

2.2.2 红烧肉全蛋白消化前后SDS-PAGE分析结果

图4 不同加工方式下红烧肉全蛋白的SDS-PAGE图谱Fig.4 Sodium dodecyl sulfate-polyacrylamide gel electrophoresis patterns of whole proteins in braised pork in brown sauce made by different processing methods

SDS-PAGE结果显示了CT组与低温慢煮组蛋白质消化前后的降解情况。由图4A可以看出,CT组的高分子质量蛋白条带数量少于低温慢煮组,而低温慢煮组之间的差异较小,都含有一部分高分子质量蛋白条带,这可能是由于传统组的高温加热造成蛋白质分子热溶解程度较高导致的。由图4B可知,经过胃蛋白酶消化后大分子的蛋白质被酶解成小分子的蛋白,但SV1、SV2和SV3组在31 kDa处出现了蛋白条带,这可能是65 ℃下蛋白质热溶解程度低导致的。由图4C可知,胃蛋白酶消化阶段出现的大多数条带在胰蛋白酶消化阶段消失或变弱,这表明胰蛋白酶将蛋白质分解成了较小的肽或游离氨基酸,而各组之间无显著差异,因此,通过蛋白质体外消化实验进一步验证不同组的蛋白质消化情况。

2.2.3 不同加工条件下红烧肉蛋白质体外消化率

图5 不同加工方式对红烧肉体外消化率的影响Fig.5 Effects of different processing methods on the in vitro digestibility of braised pork in brown sauce

由图5可知,经过胃蛋白酶消化的CT组与SV9组的消化率显著低于其他组别,同时SV1组的消化率显著高于其他组(P<0.05)。经过胃蛋白酶和胰蛋白酶两步消化后,SV1组显著高于其他组(P<0.05),这与SDS-PAGE结果中SV1组产生较多小分子质量蛋白相对应,这表明炖煮温度较低的条件促进了胃蛋白酶酶解红烧肉中的蛋白质,这与Bhat等[34]的研究结果相似,可能是因为低温短时间的加热使蛋白质发生适度变性与聚集,增加了与胃蛋白酶的接触位点;同时结合粒径分析可以发现,SV1组经过胃蛋白酶消化后,粒径Dx(10)、Dx(50)两个指标处于一个较低的水平,这也印证了以上观点。而CT组与低温慢煮3 个温度下加热时间最长的组(SV3、SV6、SV9组)的消化率显著低于其他组,这说明长时间的加热会对蛋白质的消化率产生不利的影响。蛋白质的两步消化率在65 ℃和70 ℃下具有相同的趋势,随着加热时间的延长消化率逐渐降低,而75 ℃下则在10 h时(SV8)具有最高的消化率。

3 结 论

通过对比传统方式与低温慢煮方式制作红烧肉的相关结果,可以发现低温慢煮的加工方式克服了加热过程中温度过高对产品理化特性及蛋白消化特性的不良影响,具有良好的可行性,实验结果表明,65 ℃、8 h为最佳的加工条件,因为其不仅对红烧肉在水分含量、嫩度和烹饪损失方面有良好的提升,还在消化性方面具有优势。低温慢煮工艺制作的红烧肉具有水分含量高、嫩度好和烹饪损失小的突出优点,低温慢煮烹饪能与传统烹饪一样为红烧肉带来适宜的颜色,且瘦肉层L*值显著提升,在65 ℃和70 ℃下,随着温度的升高蛋白质的两步消化率呈降低趋势,低温慢煮烹饪使蛋白质适度变性,增多了消化酶的接触位点,从而使蛋白质更易消化。综上所述,低温慢煮是一种加工中式传统肉制品的有效方式,通过精准控温的加工手段提升了产品的质量与营养价值。此外风味对产品质量也有着重要的影响,因此对低温慢煮红烧肉产品风味的形成有待更进一步的深入研究。