基于有限元分析的电工纯铁DT4E材料冲裁加工工艺研究

2021-01-19何临江

何临江

基于有限元分析的电工纯铁DT4E材料冲裁加工工艺研究

何临江1,2

(1.厦门金越电器有限公司 技术中心,福建 厦门 361021; 2.华侨大学 机电学院,福建 厦门 361021)

电工纯铁DT4E材料属于超低碳钢材料,具有优良的塑性、韧性及电磁性能,为保证其在冲裁过程中形成优良的冲裁断面质量,采用有限元分析方法开展了电工纯铁DT4E材料冲裁过程的研究。通过分析DT4E材料在冲裁过程中应力、应变及温度场的分布及演变过程,阐明了DT4E材料的冲裁断面的形成机理。基于建立的冲裁仿真模型,采用田口试验设计法开展了冲裁速度、冲裁间隙、凸凹模磨损及润滑效果对冲裁断面影响的研究,并揭示了其对冲裁断面特征的影响大小及规律。结果表明这些研究参数对不同的冲裁断面特征,比如光亮带、塌角、毛刺等,有不同的影响规律,这为电工纯铁DT4E材料的冲裁加工提供了实际的指导意义。

有限元分析;电工纯铁;冲裁加工;冲裁断面

DT4E电工纯铁具有优良的塑性、韧性和电磁性能,广泛应用于仪器仪表、开关继电器、加速器、电力电气等领域[1]。目前采用多工位级进模进行冲压加工,成为实现大规模、高效率、低成本生产的主要加工工艺之一,同时冲压加工还能够保证零件的尺寸精度和表面质量。谢晖等[2]通过采用试验和有限元相结合的手段研究了冲孔孔径、冲裁间隙、冲裁速度和摩擦对高强钢板的冲裁断面质量的研究,结果表明冲裁间隙和冲裁速度是影响冲裁断面质量的主要因素。BABU等[3]采用有限元仿真方法模拟了316不锈钢的冲裁加工,研究了不同冲裁工艺参数对塌角和毛刺的影响。白云峰等[4]采用Deform软件开展了凹模刃口倒角对冲裁塌角的研究,结果显示随着刃口倒角高度的减小,塌角高度随之减小,但倒角高度过小会导致断裂带增大。FALCONNET等[5]采用有限元和试验相结合的方法研究了铜合金材料的冲裁加工和模具磨损。赵中华等[6]通过采用试验和仿真相结合的方法研究了冲裁速度对断面质量的影响研究,结果指出冲压速度在合理范围内能够保证较好的光亮带宽度。Komori等[7]重点研究了冲裁仿真模型中裂纹萌生及扩展的模拟。黄珍媛等[8]针对磷青铜材料开展了冲裁间隙、模具表面粗糙度等对断面质量的影响研究,结果表明模具表面精度越高,断面质量越好。

尽管诸多学者采用有限元仿真或试验的方法针对冲裁加工开展了较深入的研究[9-13],但针对电工纯铁DT4E材料这类高塑性、高韧性和低硬度材料的冲裁加工研究却鲜有报道。DT4E材料在冲压加工过程中加工硬化严重、易产生粘结黏附、冲裁断面质量难以保障,比如光亮带小,塌角和毛刺大等难题。

因此,本文针对DT4E材料采用有限元分析的方法,着重分析DT4E材料的冲裁断面的形成过程,并在此基础上采用田口试验方法研究冲裁工艺参数对断面质量的影响规律。

1 冲裁仿真模型的建立

1.1 几何模型

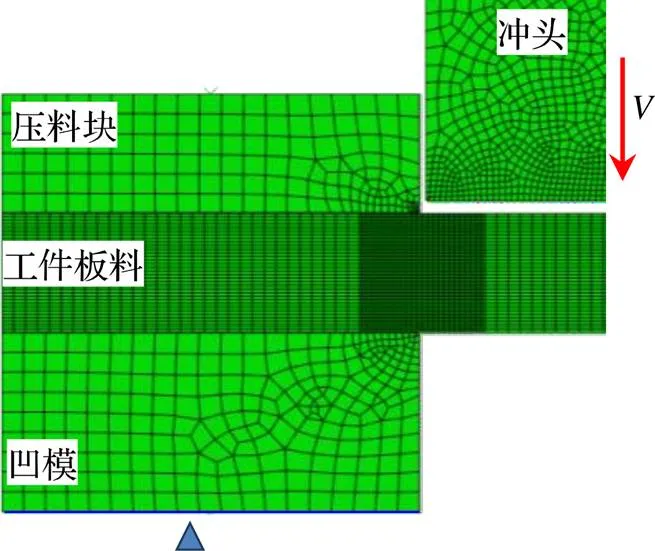

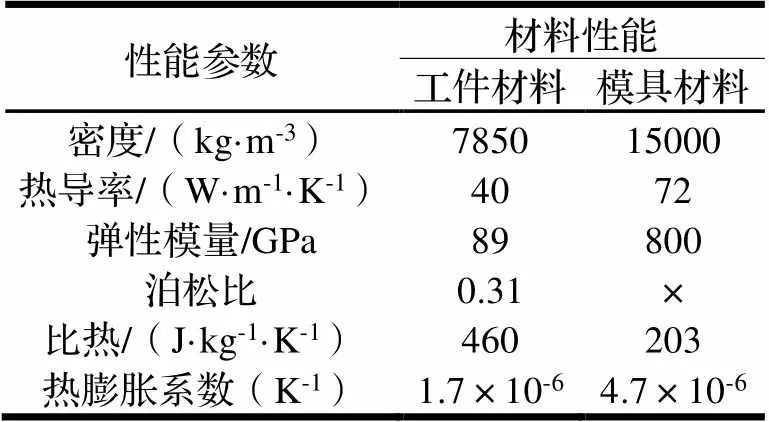

在高速冲裁过程中,DT4E材料在极短时间内发生弹性变形、塑性变形、损伤及断裂,并在此过程中发生热力耦合效应,整个冲裁过程可近似为绝热条件,因此本文基于建立了对称的二维绝热冲裁仿真模型,如图1所示。其中,工件材料厚度为1.5 mm,冲孔直径为3 mm,将凹模底面固定(限定6个方向自由度)并设定分析步型为热力耦合的显式动力学分析,设定冲头运动速度为=100 mm/s,冲裁间隙为0.075 mm,冲裁时间为0.02 s。将冲裁变形区进行网格局部细化,非冲裁区单元网格疏化。工件和模具的初始温度为20℃。模具设定为刚体,凸凹模刃口圆角半径设定为1=2=0.005 mm。工件材料及模具材料属性如表1所示。

图1 冲裁仿真模型

表1 冲裁仿真模型主要参数

1.2 材料模型

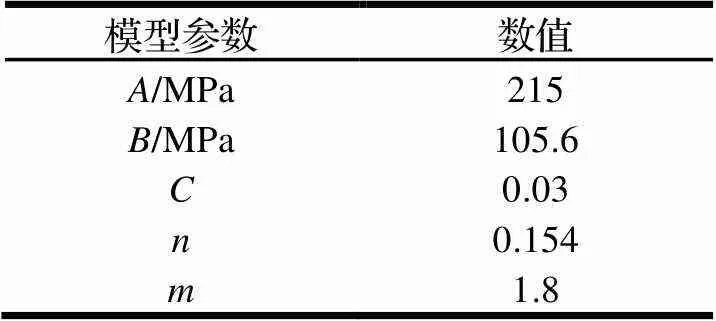

金属材料在冲裁过程中发生弹塑性变形、损伤及断裂,而材料的本构模型是描述材料在此过程中变形行为的规律,是冲裁仿真模型的关键。另外,金属材料在变形过程中,短时间内会产生较多的热量,并使得局部位置温度急剧升高,应力减小。同时,在不同冲裁阶段不同位置处金属材料的应变速率也有较大差异,从而反映到不同的应力水平。因此本文针对DT4E材料的本构模型选用为J-C模型。此模型的结构式较为简单,采用较少的模型参数便能描述出材料在变形过程中应变强化、应变率强化和热软化效应之间的耦合作用对应力水平变化的影响。DT4E材料的模型参数如表2所示。另外,本文采用损伤累积的剪切模型来反应材料的断裂及分离过程。

表2 DT4E材料本构模型参数

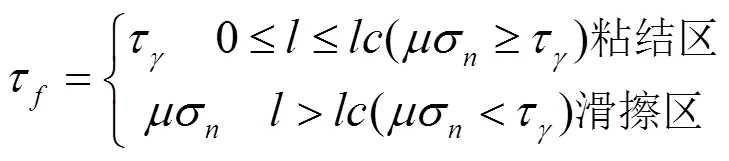

1.3 摩擦模型

在高速冲裁过程中,模具和工件材料间的接触与摩擦情况严重影响材料的变形及温度的分布。本文选用粘结-滑擦模型,如式(1)所示。该接触摩擦模型将整个冲裁过程中模具与工件材料分为粘结区和滑擦区,在粘结区服从剪切屈服理论,而在滑擦区则服从库伦定律。

式中:τ为材料剪切强度。

2 结果与讨论

2.1 冲裁断面分析

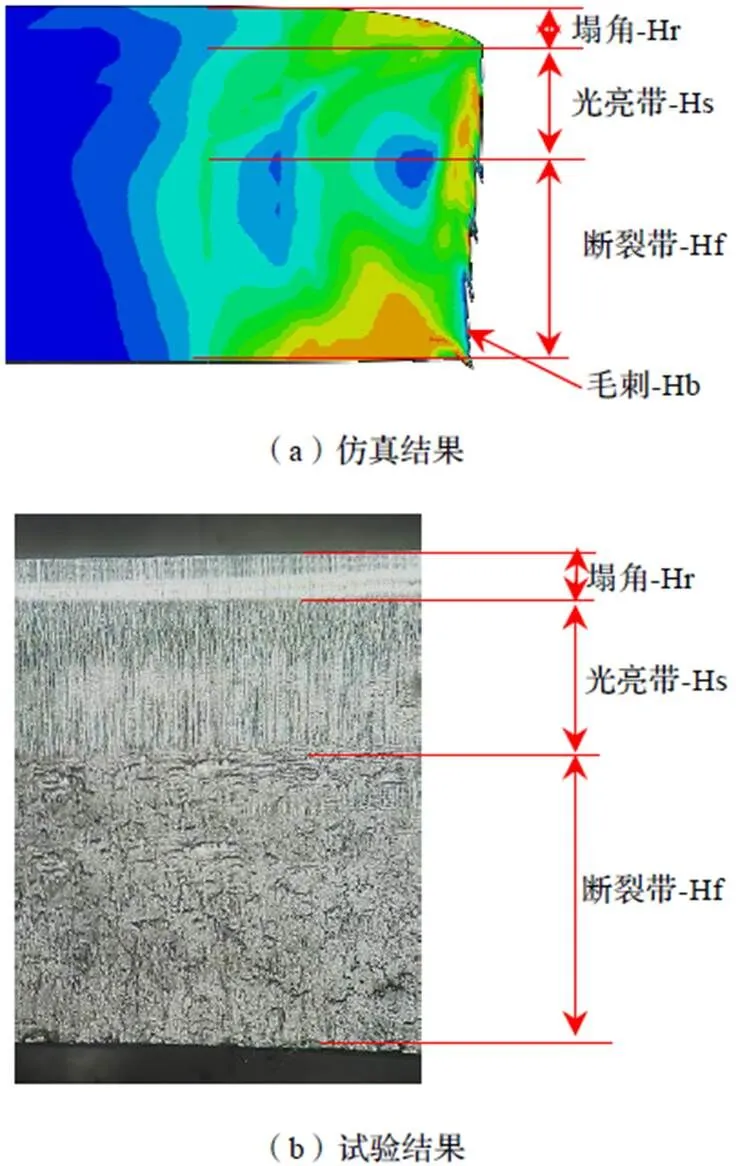

图2(a)为最终的冲裁断面仿真结果,可以看出,冲裁断面有明显的区域特征,分为塌角带、光亮带、断裂带和毛刺带。为验证冲裁仿真模型的准确性,按照冲裁仿真模型的设置参数开展冲裁加工试验,结果如图2(b)所示。冲裁断面不同特征的仿真和试验结果的对比数据如表3所示,结果表明,考虑冲裁试验过程中工艺波动以及模型的简化,冲裁仿真结果与试验结果具有较高的吻合度,仿真模型能够较好地模拟DT4E材料的冲裁加工过程。

图2 DT4E冲裁断面

表3 冲裁仿真和试验的冲裁断面特征数据

2.2 冲裁过程物理场参量演变过程

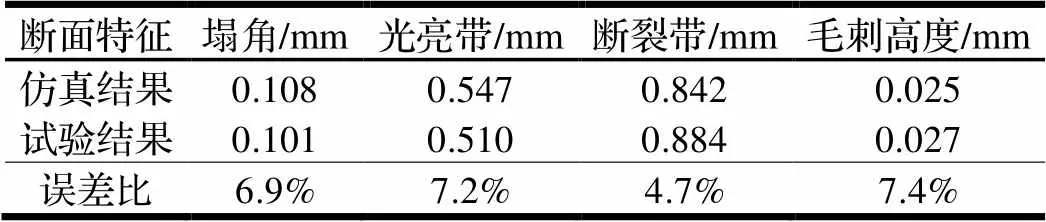

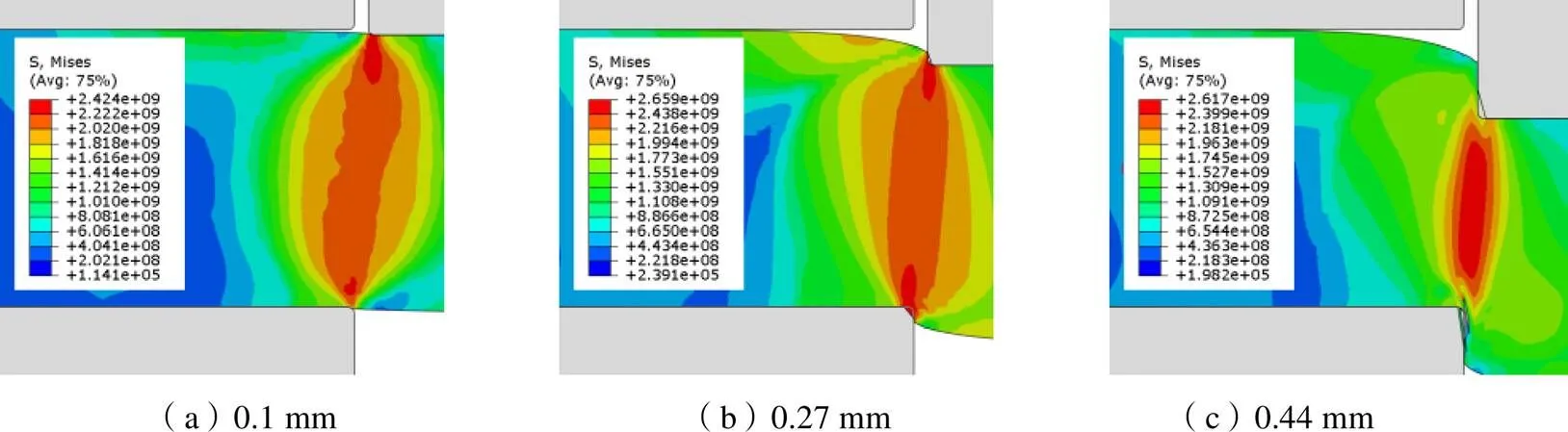

为了能够更好地分析和深入理解冲裁过程中各种工艺参数变化对断面质量的影响,需要对其冲裁过程进行分析。图3~图5为板料在正常间隙时冲裁过程中不同冲裁关键位置(行程深度)的冲裁加工过程,大致可以分为弹性变形、塑性变形和微裂纹产生及断裂分离四个阶段。

图4 冲裁过程中等效应变场云图

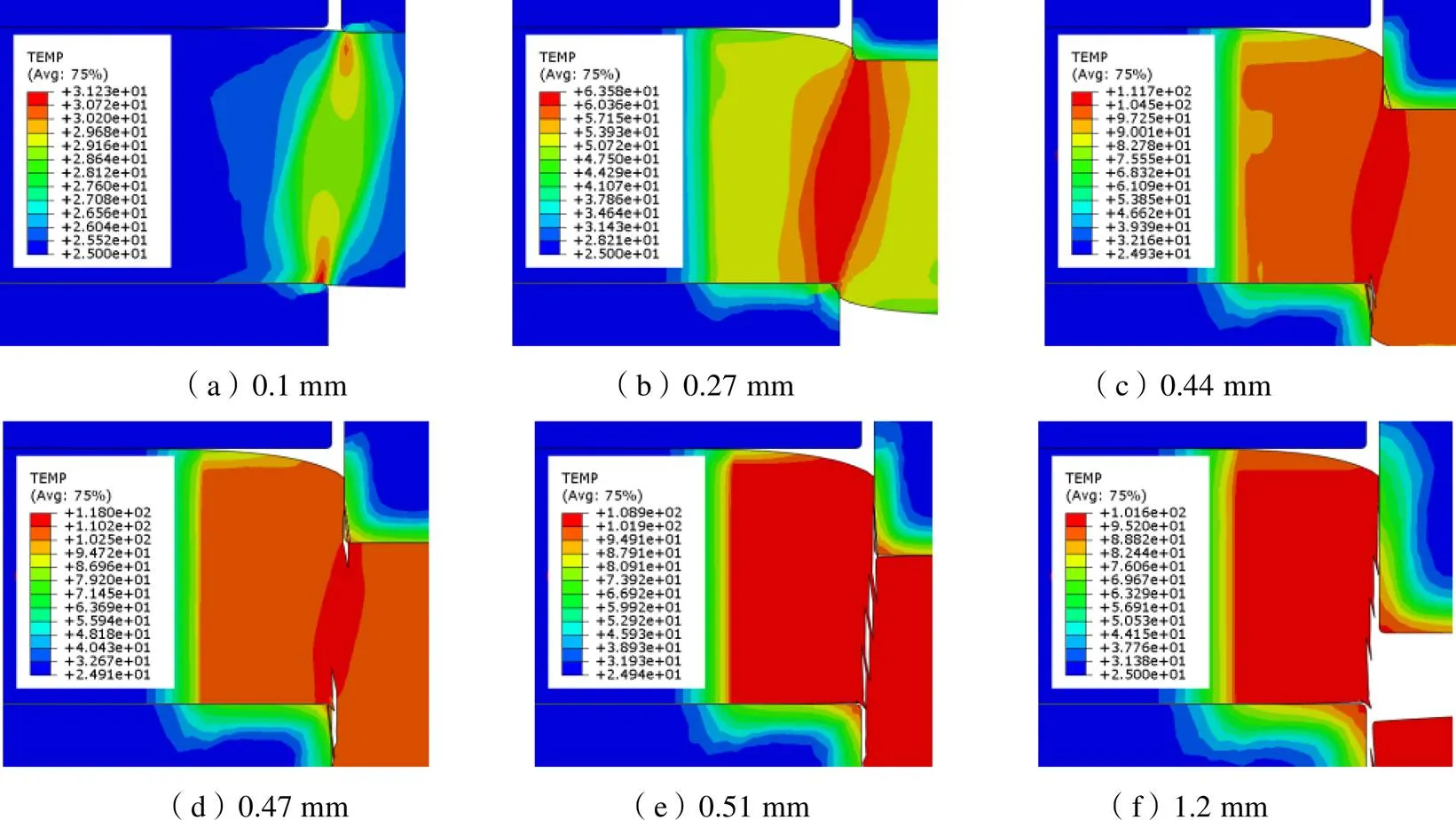

图5 冲裁过程中温度场云图

在冲裁刚开始时,凸模向下运动,当接触到工件材料后的瞬间,凸模端面下的工件材料会产生弯曲、拉伸和压缩等弹性变形,而凹模端面上的材料则向上翘曲变形,如图3(a)和图4(a)所示。在此阶段材料变形区的应力并没有达到弹性极限,变形区内的材料仅仅产生弹性变形。

随着凸模的继续运动,变形区内的材料应力急剧增大至屈服极限后,工件材料便进入对冲裁断面影响较大的塑性变形阶段。在此阶段,工件材料受凸凹模的作用发生如拉伸、弯曲和挤压等变形而进行较大的塑性流动,变形区内的温度也在快速上升,如图5(b)所示。在拉伸和弯曲变形作用下,在凸模刃口附近的工件材料逐渐产生塌角,并在剪切带上形成光亮带,但尚没有微裂纹的萌生。

随着凸模的进一步压入,剪切变形局部区域内温度升高较快,材料的应变软化现象更加明显,如图5(c)所示,最终在凹模刃口区域侧面开始萌生微裂纹,如图4(c)所示,然后微裂纹逐渐向上扩展,同时凸模刃口侧面位置也开始萌生微裂纹并向凹模方向扩展,如图5(d)所示。

随着凸模的继续压入,上下两条微裂纹分别沿着剪切带方向逐渐向中间扩展并汇合,最终形成一条完整的断裂带,如图5(e)所示。随后被剪断的材料被凸模逐渐推出凹模型腔,完成一次完整的冲裁过程。

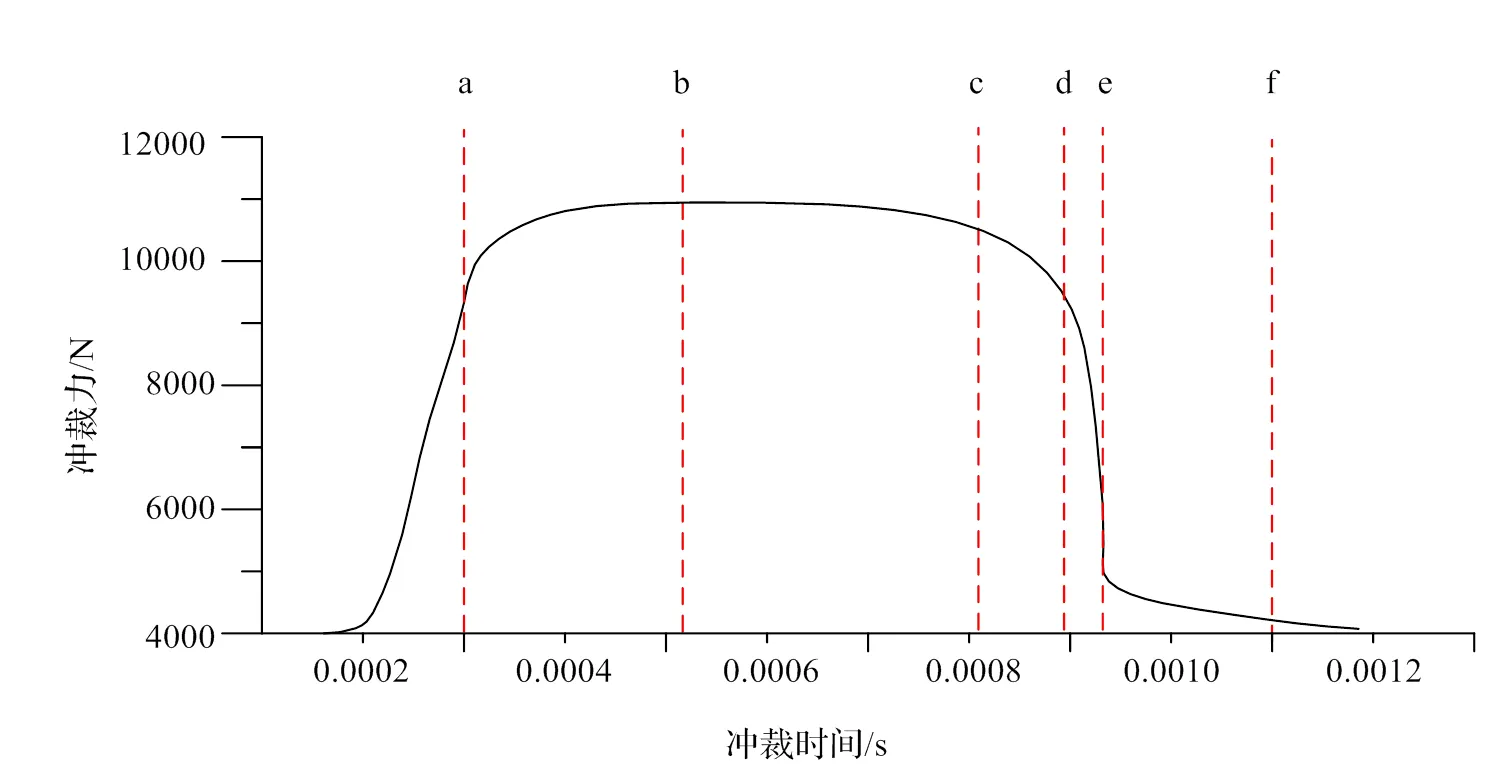

2.3 冲裁力变化过程

冲裁过程的几个阶段也同样可以在冲裁力曲线中得过验证,如图6所示。当冲裁开始后,板料和模具接触,首先板料产生弹性变形,冲裁力曲线如0-a段所示,在很短时间内冲裁力快速上升。随后工件材料进入塑性变形阶段,如图中曲线a-b段所示,冲裁力较前一阶段的上升趋势变缓,随着凸模的继续下行和材料的塑性变形,剪切变形局部区域内温度升高较快,如图5(c)所示,材料的软化效应明显,冲裁力开始缓慢下降,如曲线b-c所示。当材料所受的应力大于材料的强度极限时(c点),发生塑性剪切失稳现象,微裂纹开始萌生,随着微裂纹的扩展直至整条剪切带断裂分离后,冲裁力呈快速下降趋势,如曲线c-d-e段所示。随后凸模克服摩擦阻力将冲裁件(或废料)从凹模中推出,如曲线e-f段所示。

a、b、c、d、e、f.不同冲裁关键位置(行程深度)

2.4 冲裁工艺参数对冲裁断面的影响

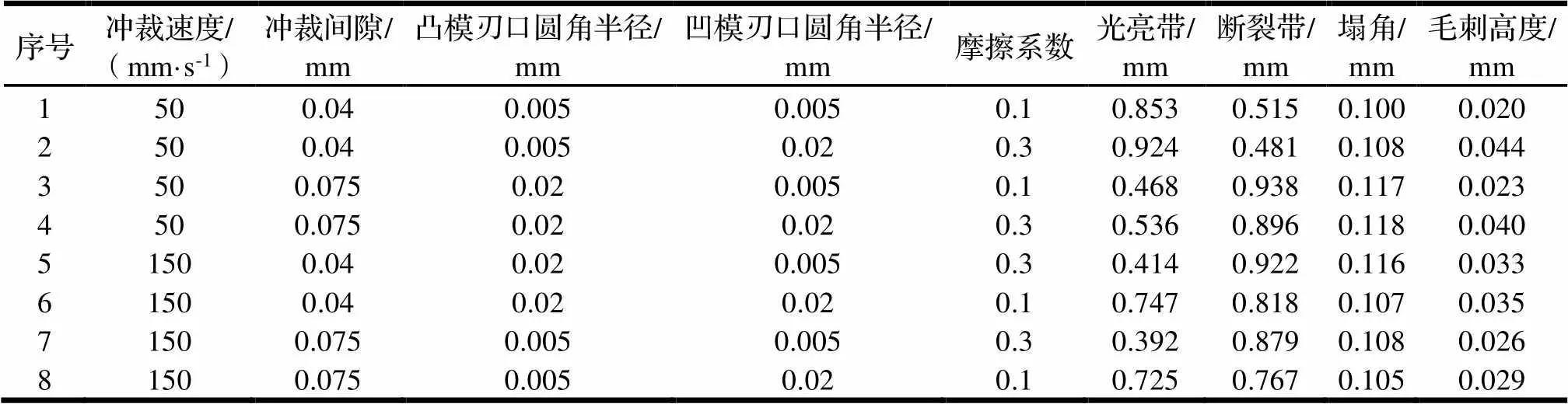

影响冲裁断面质量的因素有冲裁速度、冲裁间隙、凸凹模磨损状态、润滑效果、模具材料、表面涂层等。为节约生产试验成本以及避免生产过程的工艺性波动影响,本文基于前文建立的可靠的冲裁仿真模型,重点考虑冲裁速度、冲裁间隙、凸凹模具磨损以及润滑效果对冲裁断面的影响规律。根据Ferhat等[14]研究结果,凸凹模磨损主要现在模具冲裁刃口圆角的增大,因此通过调整凸凹模刃口圆角半径模拟凸凹模具磨损对冲裁结果的影响。另外在仿真模型中通过调整摩擦系数来表示不同润滑效果对冲裁结果的影响。

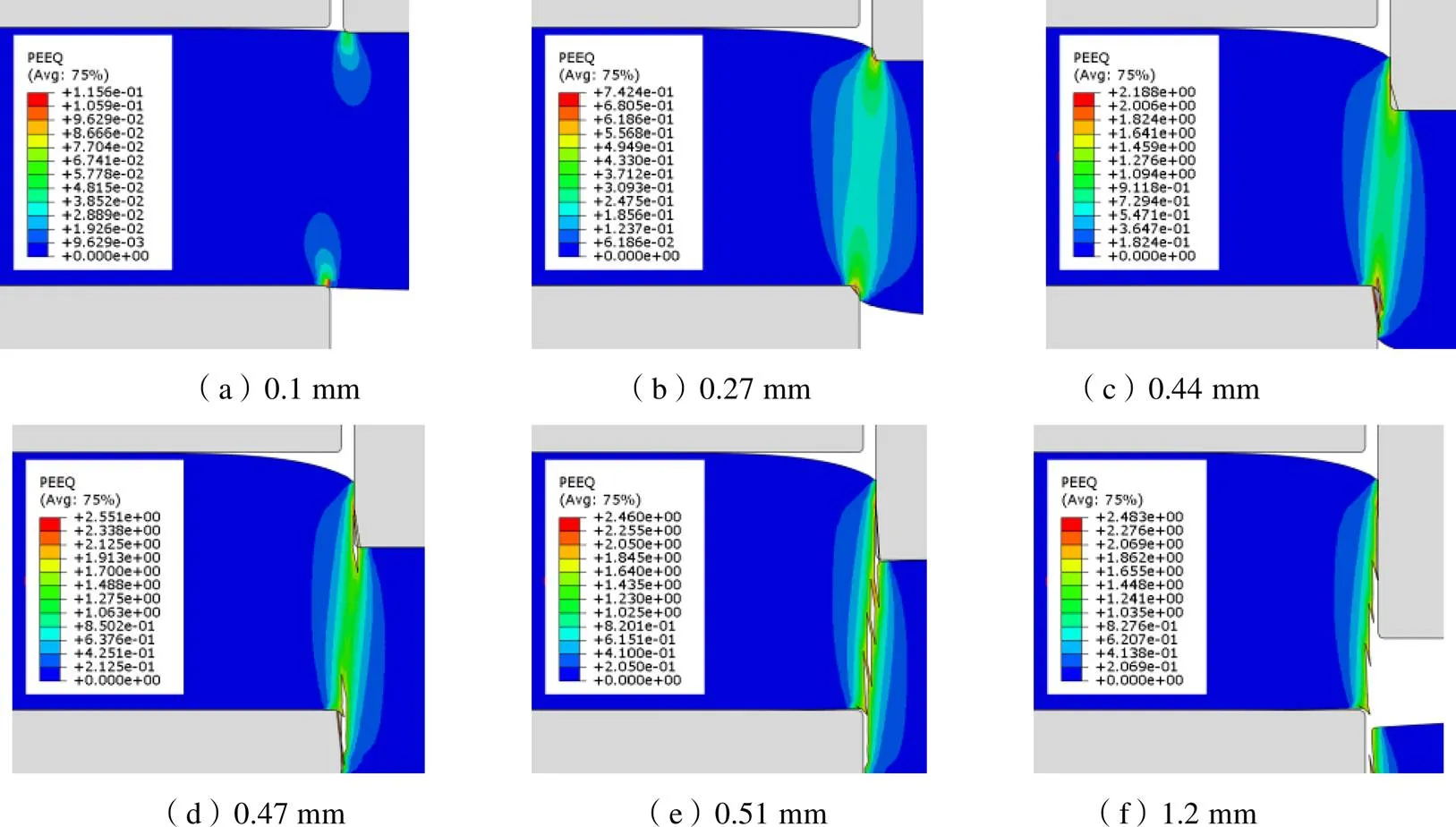

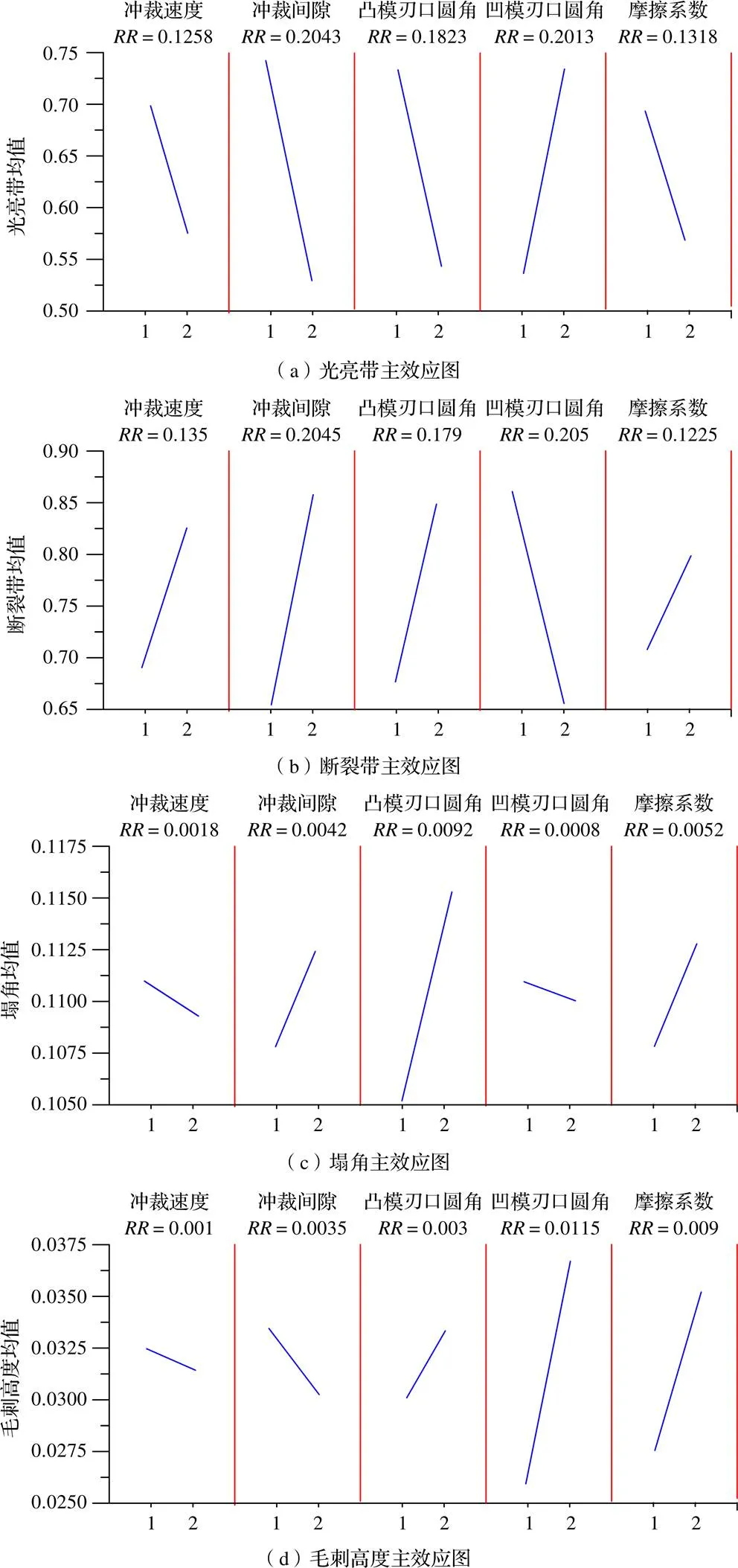

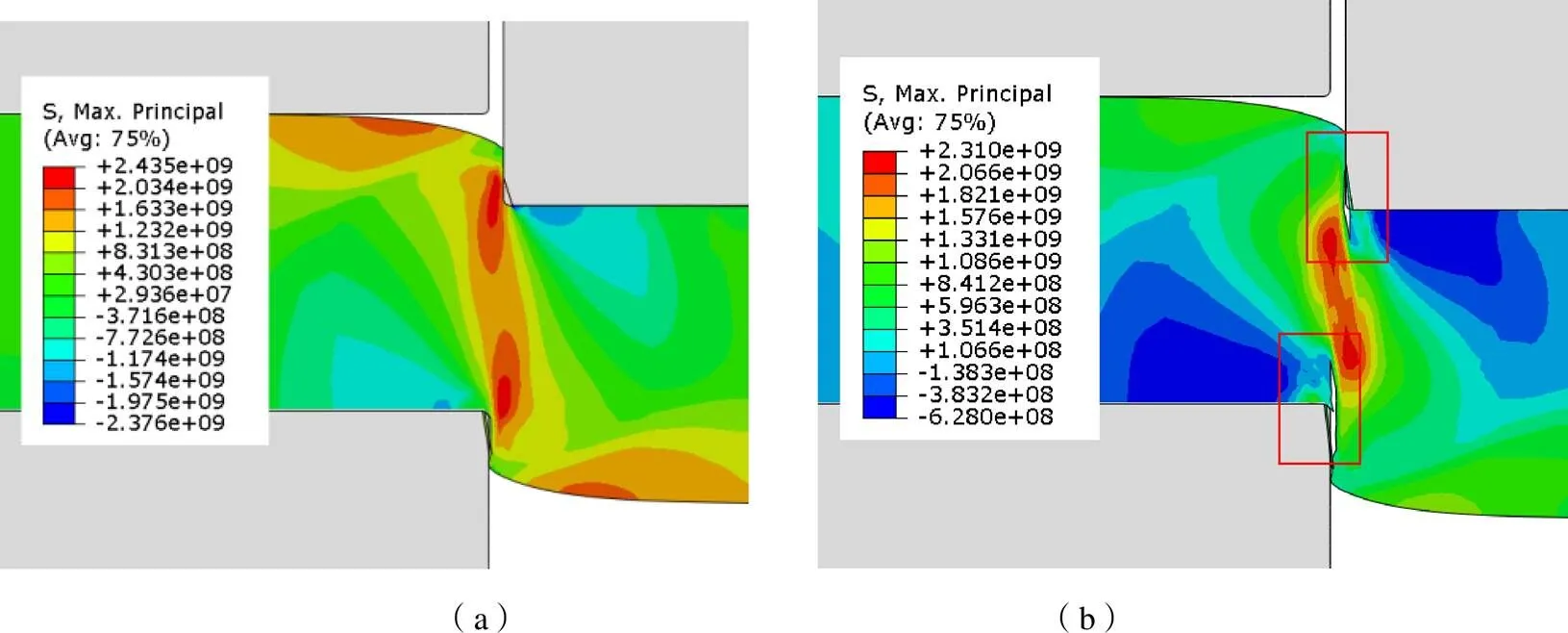

按照田口试验设计方法[15]开展了相应的冲裁仿真试验,试验参数安排及仿真结果如表4所示,在仿真结果数据按照影响效应差值进行分析得到结果如图7所示。可以看出,冲裁速度、冲裁间隙、凸凹模磨损及摩擦系数对光亮带和断裂带的形成均有较大的影响,并且冲裁间隙为最主要的影响因子。较小的冲裁间隙意味着在冲裁过程中凸模与板料以及凹模与板料之间的静水压应力较大,延缓了材料微裂纹的产生及扩展,从而有助于光亮带宽度的增加。另外值得注意的是,随着冲头刃口圆角的增大,光亮带随之减小,而断裂带增大。这是因为,冲头刃口附近的金属材料在变形过程中与冲头刃口产生较大接触应力和粘结效应,形成拉应力,如图8(a)所示,冲头刃口圆角半径增大意味着材料在刃口圆角处的粘结和滑移距离拉长,促进拉应力的增大及微裂纹的产生,从而过早的发生材料断裂与分离。而对于凹模,在冲裁过程中,随着凸模的下行,剪切带区域内和凸模下方的材料被逐渐挤入凹模型腔孔内,从而因剪切滑移的作用在拉压应力梯度较大的位置处逐渐产生微裂纹,如图8(b)所示,较锋利的凹模刃口则会促进变形区材料的剪切与滑移与微裂纹,从而过早的产生微裂纹。图7(c)显示塌角随着凸模刃口圆角、冲裁间隙及摩擦系数的增大而增大,随着冲裁速度的提高而减小。另外,可以看出凹模刃口圆角对塌角的影响较小。图7(d)表明随着冲裁间隙、凹模刃口圆角及摩擦系数的增大而增大,冲裁速度和凸模刃口圆角对毛刺的高度增大较为有限。另外,结合表4可以看出,当凹模圆角较大时,无论冲裁间隙的大小,均会造成较大的毛刺。同时,摩擦系数的增大同样会造成较大的毛刺高度,在生产过程中需要格外注意润滑效果的改善。

表4 田口试验设计方案及结果

3 结论

(1)建立了DT4E材料有限元冲裁仿真模型,通过对比冲裁仿真结果与试验结果,验证了冲裁仿真模型的准确性和高的可靠性,能够有效地预测了DT4E材料的冲裁过程。

(2)通过对冲裁过程中应力、应变和温度场的分布及演变过程,阐明了DT4E材料冲裁断面的形成机理,即微裂纹首先从凹、凸模刃口侧面具有最大应力梯度的位置处开始萌生,然后分别向中间层扩展直至汇合,最终形成一条完整的断裂面。

(3)根据田口分析方法获取了冲裁速度、冲裁间隙、凸凹模磨损、润滑效果对冲裁断面质量(光亮带、塌角、毛刺高度)的影响规律,即,冲裁速度、冲裁间隙、凸凹模磨损及摩擦系数对光亮带均有较大的影响,凸模磨损对塌角影响较大、对毛刺影响较小,凹模磨损对塌角影响较小、但对毛刺产生影响较大。这为DT4E材料实际生产过程中模具磨损及维护,和断面质量的提升提供了实用的指导意义。

RR为影响效应的大小,数值越大代表影响程度越大。

图8 剪切变形区最大主应力分布云图

[1]娄忠波. 纯铁薄壁零件车削残余应力及变形研究[D]. 大连:大连理工大学,2019.

[2]谢辉,周玉彬,王航燕,等. 高强钢板冲裁断面质量的分析与优化[J]. 塑性工程学报,2018,25(5):99-104.

[3]BABU S S M,BERRY S,WARD M. Numerical investigation of key stamping process parameters influencing tool life and wear [C]. Procedia Manufacturing,2018(15):427-435.

[4]白云峰,马康玲,朱世根. 凹模刃口倒角对薄壁精冲件塌角高度的影响[J]. 塑性工程学报,2017,24(6):38-42.

[5]FALCONNET E,MAKICH H,CHAMBERT J. Numerical and experimental analyses of punch wear in the blanking of cooper alloy thin sheet [J]. Wear,2012(296):598-606.

[6]赵中华,张猛,韦习成. 冲压速度对断面质量的影响[J]. 塑性工程学报,2010,17(4):45-49.

[7]Komori K. Simulation of stationary crack during blanking using node separation method [J]. Procedia Engineering,2014(81):1102-1107.

[8]黄珍媛,蔡志兴,阮锋,等. 高速精密级进冲压中的冲裁断面质量实验研究[J]. 塑性工程学报,2009,16(3):9-12.

[9]伍杰,马增胜,阳习雨,等. 镀层金属板冲压成形断裂失效的有限元模拟[J]. 锻压技术,2015,40(3):136-140.

[10]BOHDAL L,KUKIELKA L,KUKIEKA K. Three dimensional finite element simulation of sheet metal blanking process [J]. Applied Mechanics & Materials,2014(474):430-435.

[11]梁弘毅. 厚板冲裁的模具磨损有限元模拟及其寿命分析[D]. 昆明:昆明理工大学,2017.

[12]Trauth D,Stanke Joachim. A characterization of quality of sheared edge in fine blanking using edge-computing approach[C]. Procedia Manufacturing,2018(15): 578-583.

[13]Zheng Qide,Zhuang Xincun. State-of-the-art and future challenge in fine-blanking technology [J]. Production Engineering,2019(13):61-70.

[14]Ferhat A,Kemal Y,Zafer T. An experimental work on tool wear Affected by die clearance and punch hardness [J]. Arab J Sci Eng,2017(42):4683-4692.

[15]张军,潘尔顺. 基于田口方法的多质量特性优化研究[J]. 工业工程与管理,2005(5):98-102.

Study on the Blanking Process of Electric Pure Iron DT4E Based on FEA

HE Linjiang1,2

( 1.Technical center, Xiamen Hongfa Electroacoustic Co., Ltd., Xiamen 361021, China;2.College of Mechanical Engineering And Automation, Huaqiao University, Xiamen 361021, China)

The Electric pure iron DT4E material is one of dead mild steels, which has excellent plasticity, toughness and electromagnetic properties. In order to ensure an excellent blanking fracture surface quality, the blanking process of DT4E was investigated based on the finite element analysis (FEA). The distribution and evolution of stress, strain and temperature fields were discussed and the mechanism of the blanking fracture surface formation was revealed. By adopting the Taguchi method, the blanking speed, the blanking clearance, wear of punch and die, and lubrication performance were studied based on the blanking simulations. The results shows that these five investigated factors have different influence on the blanking fracture surface characters, such as the shear zone, roll-over, burr depth, etc., which offering a significant guiding to the actual blanking production of electric pure iron DT4E.

finite element analysis;electric pure iron;blanking process;blanking fracture surface

TG386.2

A

10.3969/j.issn.1006-0316.2020.11.010

1006-0316 (2020) 11-0063-08

2020-03-05

博士后课题:精密级进模冲压模具磨损行为及寿命研究

何临江(1988-),男,河南开封人,博士,工程师,主要从事金属材料加工及成形研究工作,E-mail:helj@nuaa.edu.cn。