冲裁工艺对无取向电工钢叠片磁性能的影响

2019-10-12王心可崔荣高李淑慧

王心可, 汪 喆, 崔荣高, 李淑慧

(上海交通大学 上海市复杂薄板结构数字化制造重点实验室, 上海 200240)

随着新能源汽车的不断发展,人们对电动机的能量转换效率也越来越重视,提高驱动电机的转换效率有助于降低能耗,提高新能源汽车的续航能力[1-2].超薄无取向电工钢是电动机定子铁芯制造的关键功能材料,定子铁芯的制造工艺优劣直接决定了驱动电机的能量利用效率.日本Osamu Nakazaki等[3]研究表明,冲裁过程导致的磁性能劣化约占定子铁芯整体制造过程磁性能劣化的15%~30%,因而优化冲裁工艺参数对于提高定子铁芯磁性能和电机能量转换效率有着重大意义.

目前,冲裁工艺对无取向电工钢磁性能的影响研究正日益引起企业和学术界的重视.韩志磊等[4]研究了冲裁工艺造成的无取向电工钢金相组织变化、残余应力分布以及磁性能劣化情况.Weiss等[5]研究了在不同板厚、晶粒尺寸下无取向电工钢片冲裁后的残余应力分布及不同频率下的磁性能变化情况.文献[6-9]从不同方面详细研究了冲裁过程的残余应力对电工钢的磁性能影响及其机理,并发现经去应力退火后铁损值显著降低,冲裁断面附近的残余应力是造成磁性能劣化的主要原因.以上研究从不同方面分析了冲裁引入的残余应力等对电工钢磁性能的影响机理,但从制造成形工艺角度来分析冲裁模具、冲裁工艺参数对电工钢磁性能的影响规律及控制方法的研究尚不多见.

本文搭建了无取向电工钢的冲裁试验平台及磁性能测试系统,研究了不同冲头形状、冲裁间隙等工艺参数对无取向电工钢叠片磁性能的影响.利用纳米压痕试验表征了无取向电工钢冲裁边缘的残余应力分布,分析了冲裁后无取向电工钢的残余应力分布对无取向电工钢叠片磁性能劣化的影响,以及不同冲裁工艺参数对无取向电工钢叠片交流磁化曲线、磁导率及铁损的影响规律,为工业无取向电工钢冲裁加工提供参数优化指导.

1 试验材料与试验过程

1.1 试验材料

试验材料为宝钢公司生产的无取向电工钢(牌号B27AHV1500),公称厚度 0.27 mm,主要参数:屈服强度419 MPa,抗拉强度518 MPa,断裂延伸率11.8%,维氏硬度218.利用线切割工艺直接将原始无取向电工钢板加工成直径100 mm的圆片;在本文设计的冲裁试验平台上,将无取向电工钢圆片冲裁成为外径100 mm、内径60 mm的圆环片.

1.2 冲裁试验

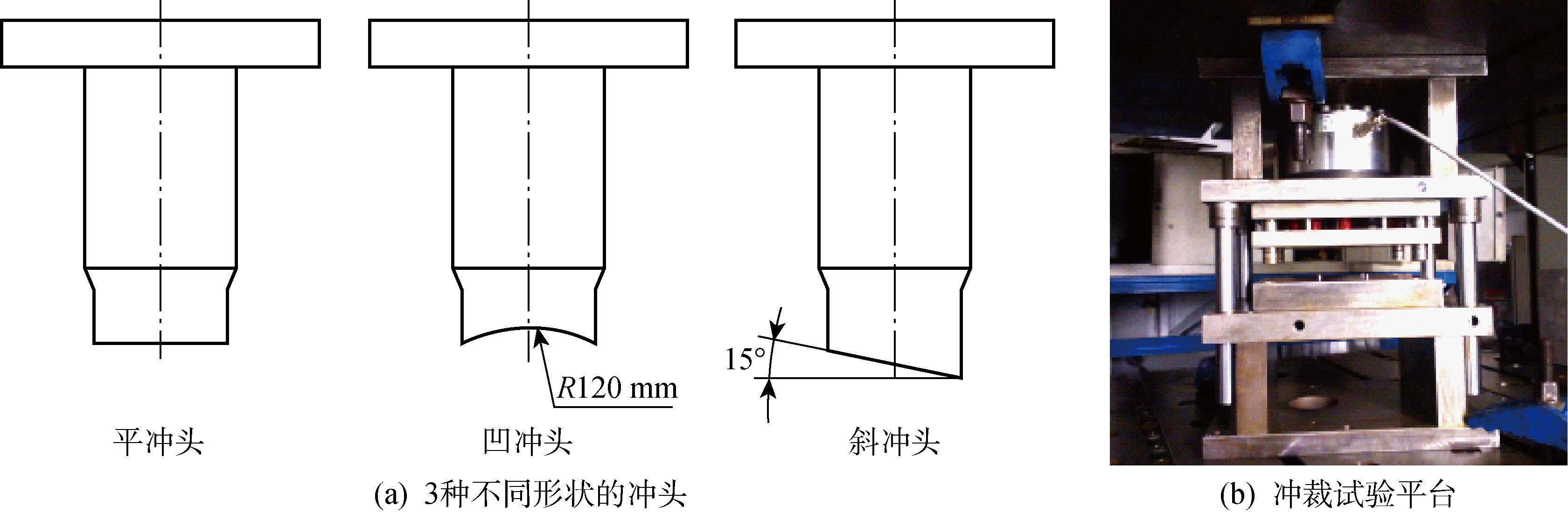

本文设计开发了一套圆环片冲裁模具,用3种不同形状的冲头进行冲裁加工,冲头类型分别为平冲头、凹冲头、斜冲头,冲头直径均为60 mm,具体冲头形状如图1(a)所示.模具可调整单边冲裁间隙范围为板材厚度的5%、10%、15%、20%,模具材料为DC-53模具钢,在小松公司H2W300型号的伺服压机上进行冲裁试验,冲裁速度为200 mm/s,冲裁试验平台如图1(b)所示.

图1 冲头及冲裁试验平台

1.3 残余应力表征试验

为了精确、直观地表征无取向电工钢冲裁边缘的残余应力分布情况,本文采用Zhu等[10]试验方法,首先利用纳米压痕硬度试验获得冲裁边缘表面的硬度及接触面积等数据,再根据Suresh理论模型计算出冲裁边缘的残余应力分布及大小,最后基于MATLAB插值方法处理得到冲裁边缘的残余应力分布云图.Suresh理论模型如下:

σR=H(1-A0/A)sinα

(1)

式中:σR为计算得到的残余应力;H为测量点相对原始母材的硬度升高值;A0为原始母材与测量探针的接触面积;A为测量点与测量探针的接触面积;α为测量探针表面与测量点表面的夹角,取固定值 24.7°.

1.4 磁性能测试试验

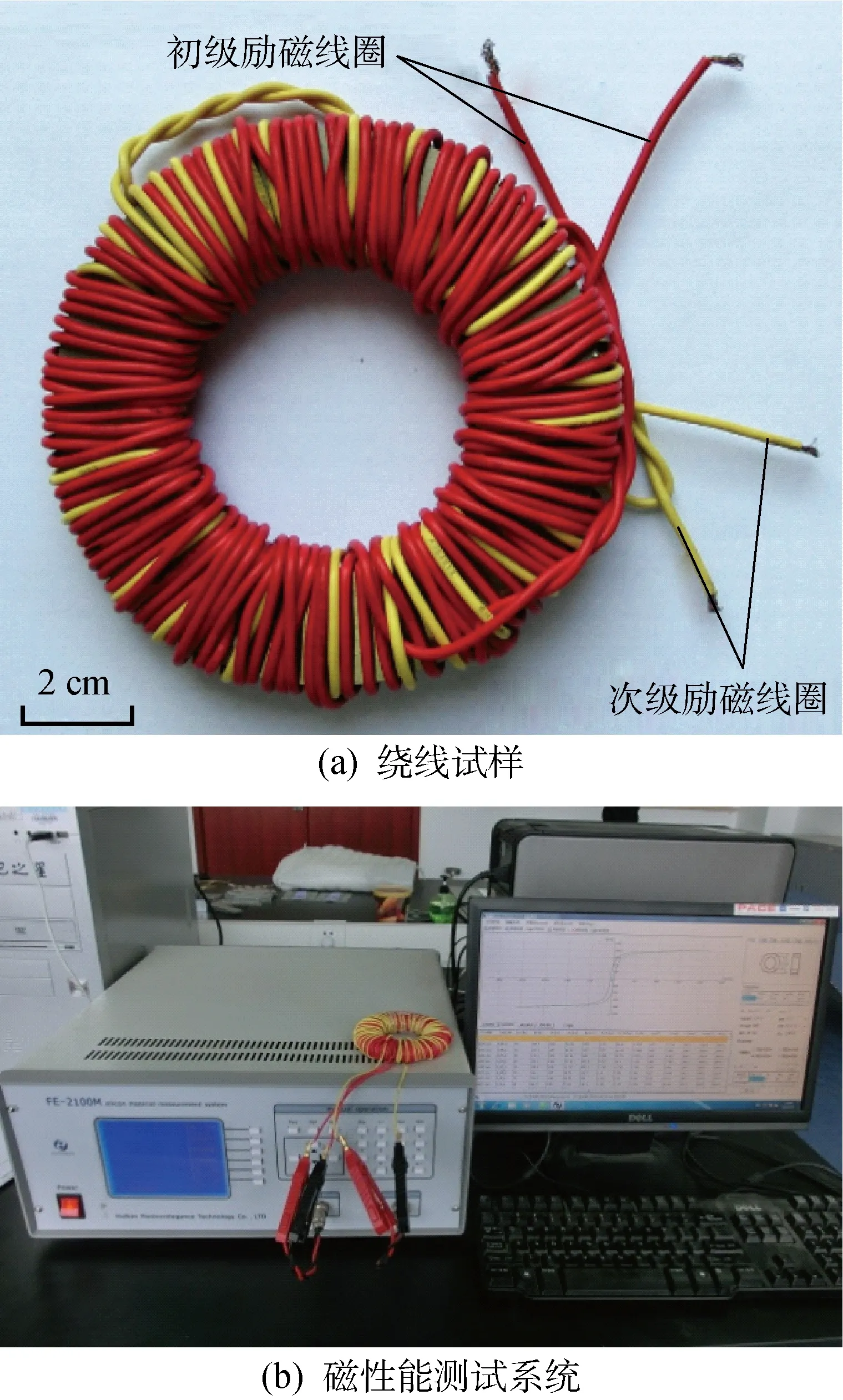

为模拟定子铁芯在冲裁后的实际叠装过程,在每种冲裁工艺参数下(同一冲头、同一冲裁间隙)取30片圆环试样叠装进行磁性能测试.为测定无取向电工钢圆环叠片的磁性能,在叠片试样上缠绕初级励磁线圈和次级励磁线圈,如图2(a)所示,初级匝数为100,次级匝数为50.利用磁性能测试系统进行无取向电工钢叠片试样的磁性能测试,得到各项磁性能参数[11].磁性能测试系统如图2(b)所示.

图2 绕线试样及磁性能测试系统[11]

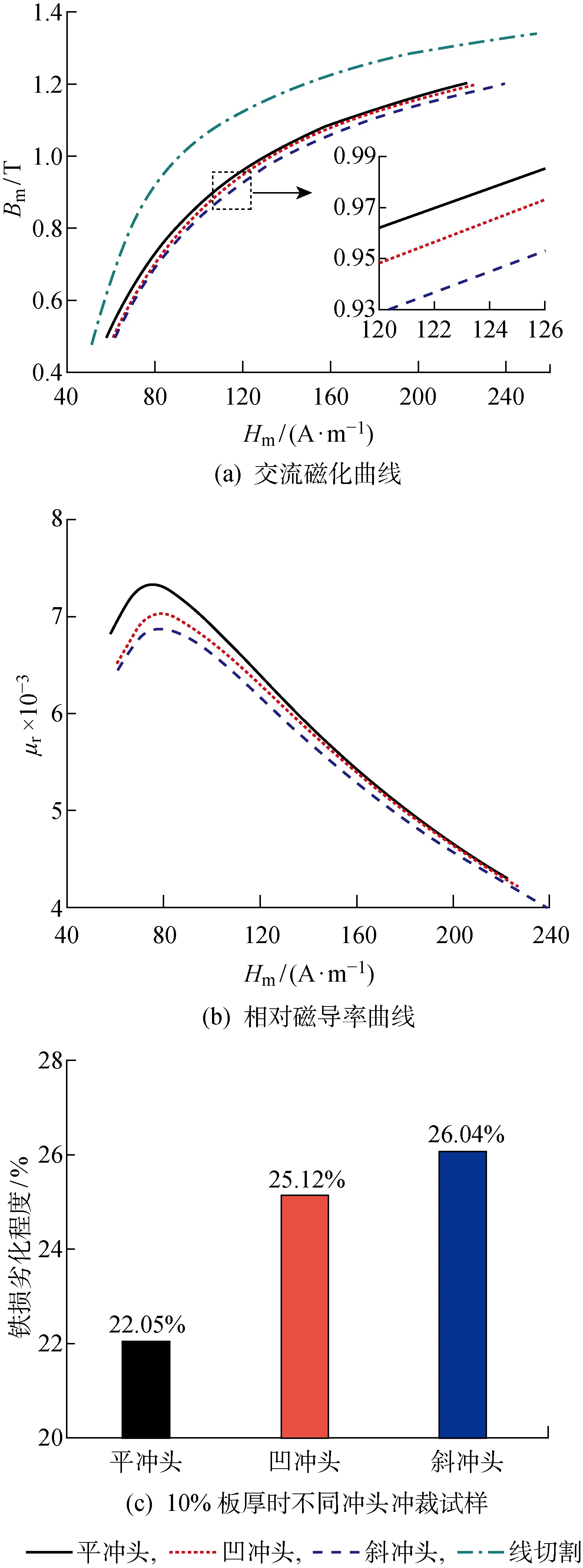

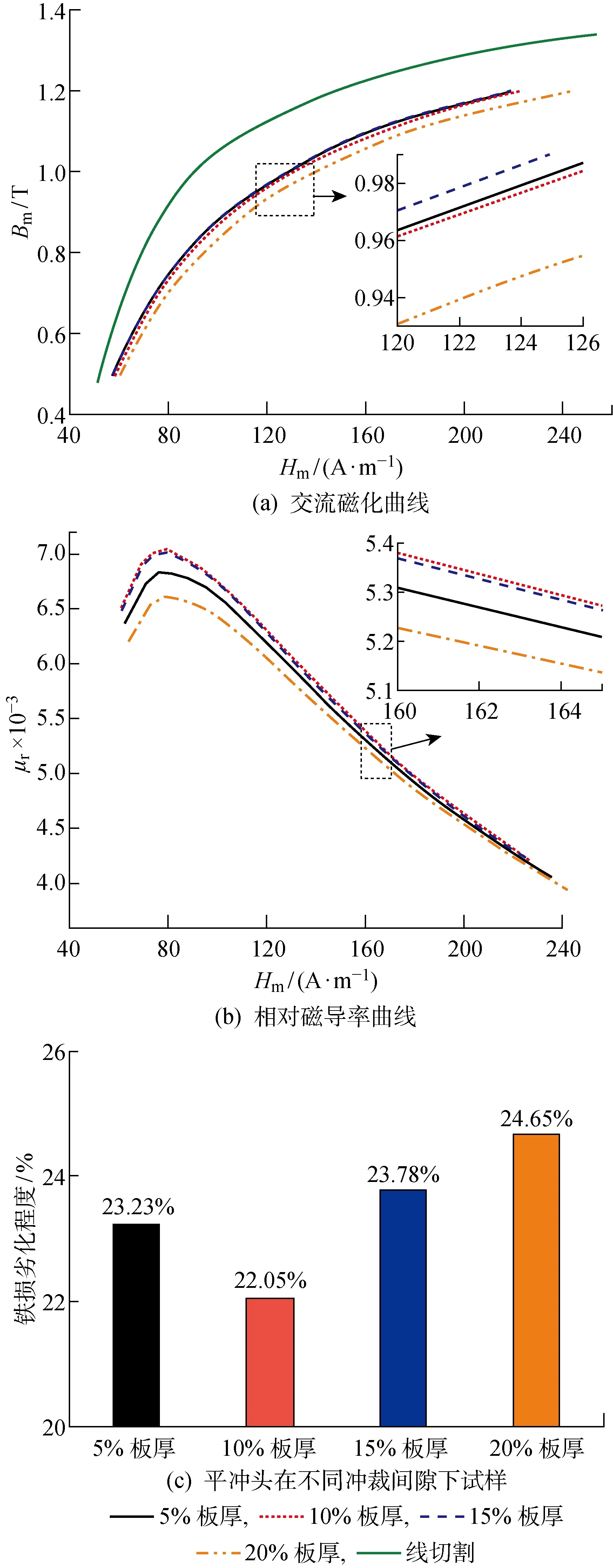

图3 不同冲头冲裁的试样磁性能特性

2 结果与分析

2.1 冲裁工艺参数的影响

2.1.1冲头形状的影响 本文研究了不同形状冲头冲裁下无取向电工钢叠片磁性能的劣化情况,发现在同一冲裁间隙下,平冲头的冲裁试样磁性能最好,凹冲头次之,斜冲头最差.如图3所示,以10%板厚冲裁间隙下的试样磁性能特性为例:对比不同冲头冲裁试样的交流磁化曲线,如图3(a)所示,相同磁场强度(Hm)下,平冲头试样最易磁化、磁感应强度(Bm)最高,凹冲头试样磁感应强度较低,斜冲头试样磁感应强度最低,最不易磁化;分析对比不同冲裁试样的相对磁导率(μr),如图3(b)所示,在相同磁场强度下平冲头冲出的试样叠片相对磁导率最大,凹冲头次之,斜冲头最小,证明平冲头冲裁试样的磁性能最好、凹冲头次之、斜冲头最差;同时对比3种不同冲头冲裁试样的铁损,如图3(c)所示,与线切割试样相比,平冲头冲裁试样的铁损值增加了 22.05%,磁性能劣化最小,凹冲头冲裁试样铁损值增加了 25.12%,磁性能劣化较多;斜冲头冲裁试样铁损值增加了 26.04%,磁性能劣化最严重.

图4 不同冲裁间隙下试样的磁性能特性

2.1.2冲裁间隙的影响 对比同一冲头、不同冲裁间隙下的无取向电工钢叠片磁性能(见图4)可知,当冲裁间隙在板厚的5%~20%变化时,随着冲裁间隙增大,冲裁试样的磁性能先变好再劣化,3种冲头在板厚10%~15%的范围内均存在最佳冲裁间隙,此时试样磁性能最优.以平冲头的冲裁试样磁性能特性为例,如图4(a)所示,对比4种不同冲裁间隙下的试样交流磁化曲线,相同磁场强度下,随着冲裁间隙不断增大,试样的磁性能劣化程度先减小后增加,平冲头冲裁试样在10%板厚的冲裁间隙下磁感应强度最高,最易磁化.随着冲裁间隙不断增大,相同磁场强度下,试样的相对磁导率也先变大后减小,如图4(b)所示.对比4种不同冲裁间隙下试样的铁损值亦可发现,随着冲裁间隙增大,铁损的劣化程度也先减小后增大,如图4(c)所示.凹冲头和斜冲头的冲裁试样磁性能变化规律与平冲头冲裁试样类似,均随冲裁间隙增大,试样磁性能先变好再劣化,在4种冲裁间隙下,凹冲头冲裁试样在15%板厚时磁性能最好,斜冲头冲裁试样在10%板厚时磁性能最好.

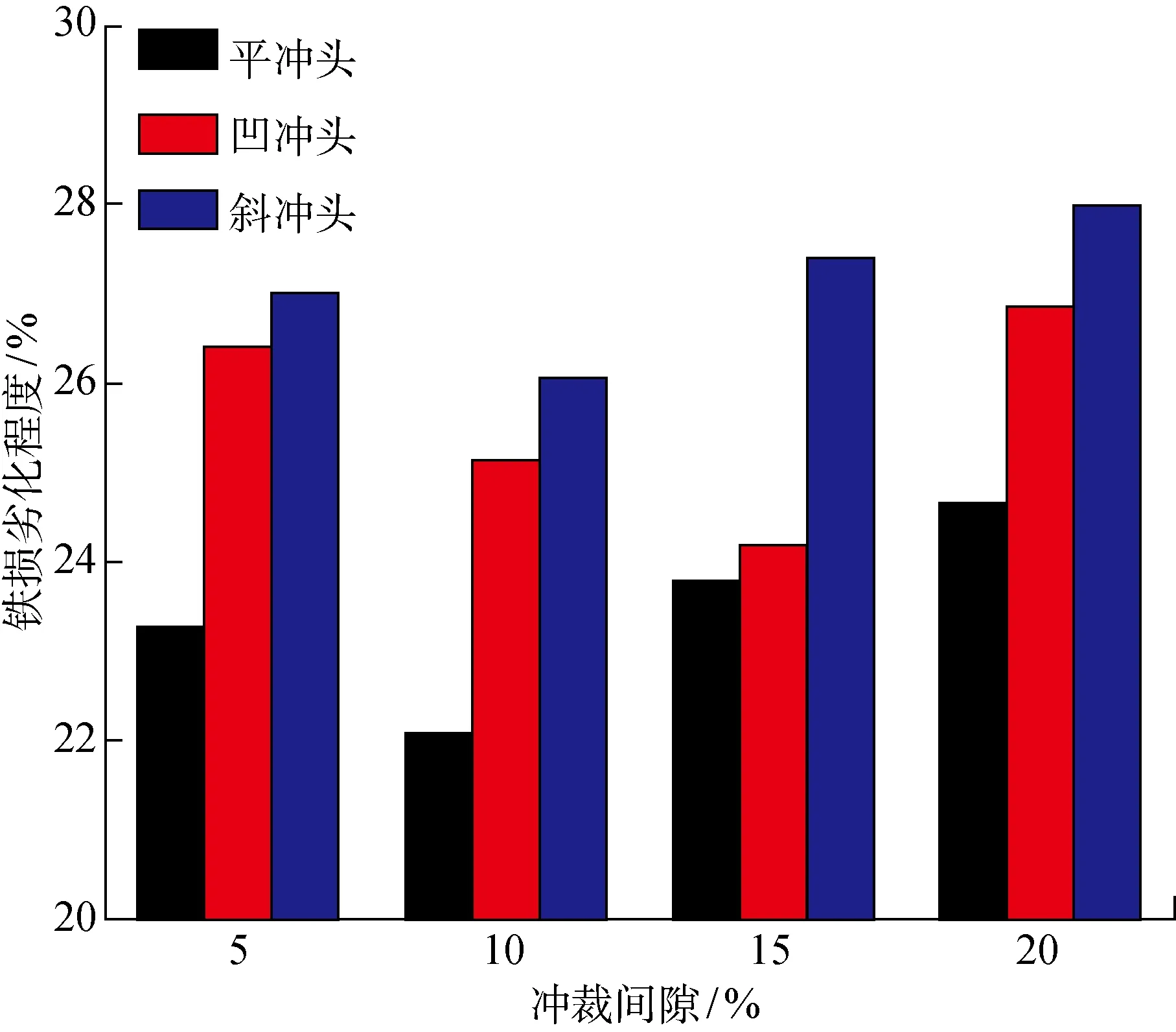

图5 不同冲裁工艺参数下试样的磁性能劣化情况

2.1.3冲裁工艺参数优化 由以上分析可知,冲裁工艺导致无取向电工钢叠片磁性能的显著劣化.对冲裁工艺进行参数优化,从而减小无取向电工钢叠片磁性能劣化,对于提升定子铁芯的磁性能具有显著意义.在本文选取的3种冲头中,在同一冲裁间隙下,平冲头的冲裁效果最佳,磁性能劣化最小(见图5),因此在满足冲裁质量要求的情况下,平冲头冲裁对无取向电工钢叠片的磁性能劣化最小,冲裁效果最佳.而通过研究冲裁间隙对无取向电工钢叠片磁性能的影响规律,发现随着冲裁间隙增大,冲裁导致的无取向电工钢叠片磁性能劣化先减小后增大,平冲头和斜冲头的最佳冲裁间隙在10%板厚左右,凹冲头的最佳冲裁间隙在15%板厚左右,3种冲头均在板厚10%~15%的冲裁间隙范围内存在最佳间隙,此时冲裁后无取向电工钢叠片磁性能劣化最小.虽然3种冲头的最佳冲裁间隙不同,但通过数据对比可知,即使均在最佳冲裁间隙下进行冲裁,仍以平冲头效果最好,磁性能劣化最小,因此,在本文选取范围内,在平冲头、10%冲裁间隙的工艺参数下,无取向电工钢叠片磁性能劣化最小,如图5所示.

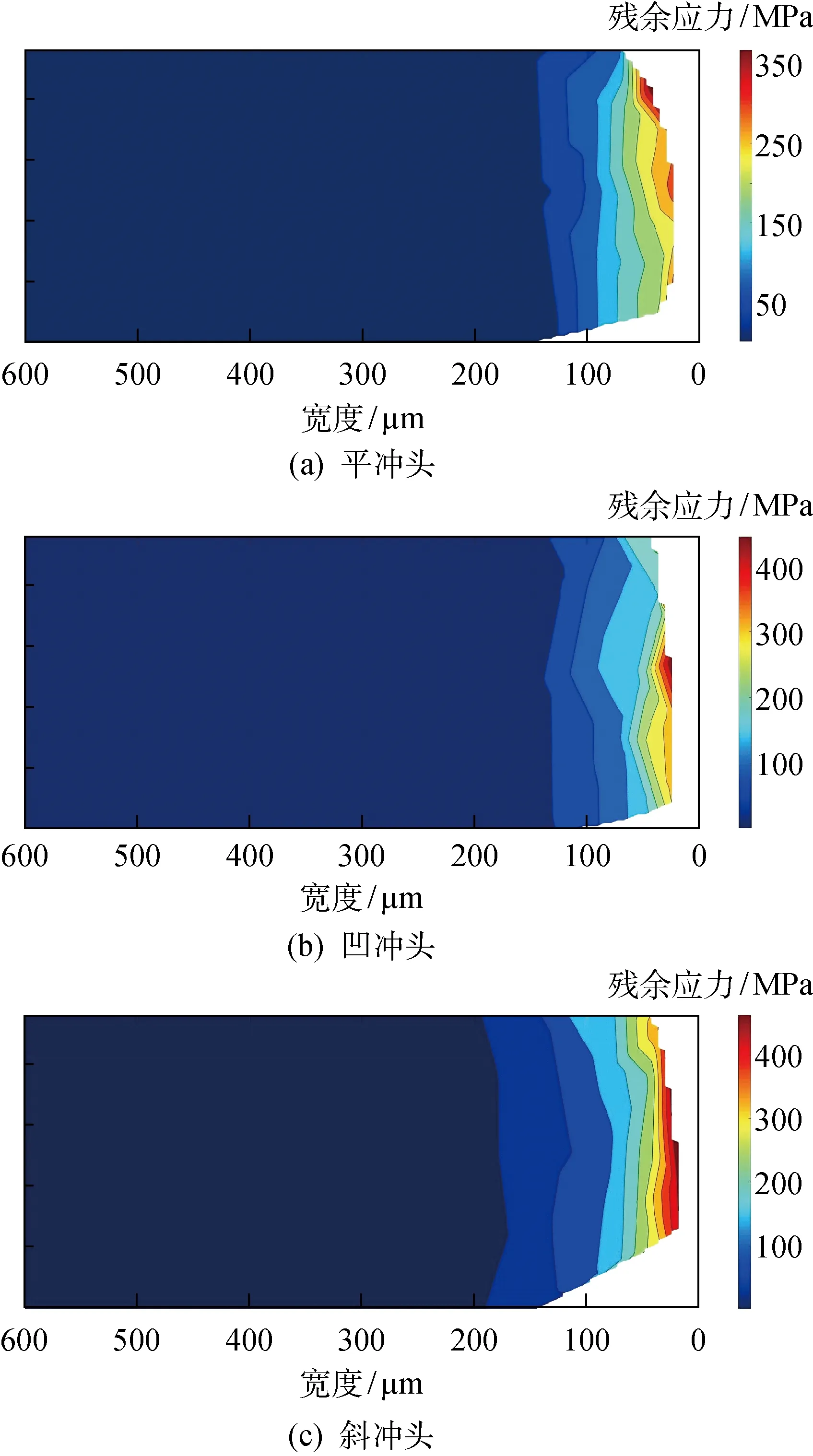

图6 不同冲头冲裁下试样的残余应力分布

2.2 残余应力试验结果与分析

2.2.1同一冲裁间隙、不同冲头冲裁下试样的残余应力分布 无取向电工钢冲裁变形的影响区宽度约为150~200 μm,对比同一冲裁间隙下、不同冲头冲裁试样的冲裁边缘残余应力分布情况,以10%板厚冲裁间隙下的试样残余应力分布情况为例,如图6所示:平冲头冲裁试样的冲裁边缘残余应力影响区较小,残余应力峰值为350~360 MPa;凹冲头冲裁试样的冲裁边缘残余应力影响区与平冲头范围类似,但峰值较大,约为450 MPa;斜冲头冲裁试样的冲裁边缘残余应力影响区较大,峰值也最大,为 480~500 MPa.综合来看,平冲头冲裁导致的试样残余应力最小,凹冲头次之,斜冲头最大.其余3种冲裁间隙下不同冲头冲裁试样的冲裁边缘残余应力分布规律与此类似.

从冲裁的角度分析,凹冲头冲裁过程中对试样产生的剪切效应比平冲头更加明显,因而试样的残余应力峰值更大些;而斜冲头冲裁过程中,冲头一侧对试样产生的剪切效应明显,另一侧对试样产生的弯曲效应明显,导致试样的残余应力峰值很大,且弯曲效应使得试样的残余应力影响区范围更大.因此,平冲头冲裁试样的残余应力最小.

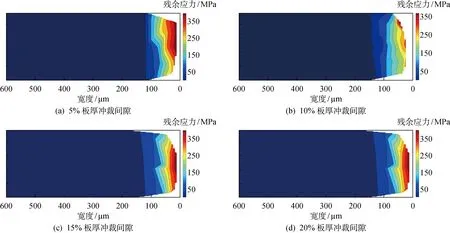

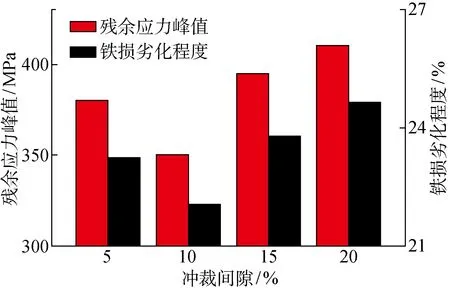

2.2.2同一冲头、不同冲裁间隙冲裁下试样的残余应力分布 对比同一冲头、不同冲裁间隙冲裁下试样冲裁边缘的残余应力分布情况,以平冲头冲裁下试样的残余应力分布情况为例,如图7所示.对比4种不同冲裁间隙下试样的残余应力分布,可发现在同一冲头、不同冲裁间隙冲裁下试样冲裁边缘的残余应力影响区范围大小类似,随冲裁间隙增大,影响区范围略有增大.对比4种不同冲裁间隙下试样冲裁边缘的残余应力峰值,5%板厚冲裁间隙下试样的残余应力峰值约 380 MPa,10%板厚冲裁间隙下峰值约 350 MPa,15%板厚冲裁间隙下峰值约 395 MPa,20%板厚冲裁间隙下峰值约 410 MPa.在同一冲头冲裁下,随着冲裁间隙增大,试样的残余应力峰值先减小后增大,在10%板厚冲裁间隙左右峰值最小;其余2种冲头冲裁下不同冲裁间隙对试样冲裁边缘残余应力分布的影响规律与平冲头类似.

从冲裁的角度分析,当冲裁间隙较小时,冲裁过程中冲头对试样产生的剪切效应比较明显,因而冲裁后试样的残余应力峰值较大;而当冲裁间隙较大时,冲裁过程中冲头对试样产生的弯曲效应明显,因而冲裁后试样的残余应力峰值和残余应力影响区均较大.因此在冲裁间隙由小到大的过程中存在最佳间隙,此间隙下冲裁导致的试样残余应力最小.

图7 不同冲裁间隙下试样的残余应力分布情况

2.2.3残余应力分布对无取向电工钢叠片磁性能的影响 由以上试验结果可见,冲裁后无取向电工钢试样的残余应力分布规律与冲裁后无取向电工钢叠片的磁性能劣化规律具有惊人的一致性,显示在冲裁过程中无取向电工钢叠片的磁性能劣化与残余应力的分布情况有着密切的关系.以平冲头冲裁试样磁性能劣化规律为例,如图8所示.

图8 不同冲裁间隙下试样的残余应力峰值与铁损劣化程度

对比不同冲裁工艺参数下的试验结果可发现:不同冲裁工艺参数下,无取向电工钢冲裁边缘的残余应力影响区差别不大,而残余应力峰值变化较大;同时,不同冲裁工艺参数下,残余应力峰值的变化规律与无取向电工钢叠片磁性能的变化规律一致,且冲裁后无取向电工钢的残余应力峰值越大,无取向电工钢叠片磁性能劣化就越严重.冲裁后无取向电工钢的残余应力峰值大小是影响无取向电工钢叠片磁性能劣化的主要原因.

3 结论

(1) 对比3种不同冲头,在相同冲裁间隙条件下,平冲头冲裁下无取向电工钢叠片的磁性能最好,凹冲头次之,斜冲头最差.

(2) 在同一冲头、不同冲裁间隙冲裁条件下,随着冲裁间隙不断增大,冲裁后无取向电工钢叠片的磁性能劣化程度先减小后增大,在10%~15%板厚的冲裁间隙范围内存在最佳取值,此条件下无取向电工钢叠片的磁性能劣化程度最小.

(3) 无取向电工钢冲裁边缘的残余应力峰值大小是影响无取向电工钢叠片磁性能劣化的主要因素,残余应力峰值越大,无取向电工钢叠片磁性能劣化越严重.