汽车发动机的装配偏差仿真分析与公差修正

2021-01-19张高明田洪峰

张高明,田洪峰

汽车发动机的装配偏差仿真分析与公差修正

张高明,田洪峰

(上海交大智邦科技有限公司,上海 201306)

汽车发动机的装配质量对汽车的燃油消耗率、扭矩、功率等性能指标都有着十分重要的影响。汽车发动机零部件的尺寸及形位公差是装配偏差分析中的重要元素。使用三维公差分析软件VisVSA对汽车发动机进行了装配偏差仿真分析,在组成环设定公差的情况下计算封闭环尺寸。仿真结果表明,装配后的缸体顶面到活塞高的距离FR的合格率并不能满足在原有公差设定下的2%的合格率要求。根据组成环公差贡献度,对偏差贡献度较大的零部件公差进行修正,修正后的超差率明显减小,装配合格率满足了设定要求。

汽车发动机;压缩比;装配偏差分析;公差优化;VisVSA

汽车发动机的装配质量对汽车的燃油消耗率、扭矩、功率等性能指标都有着十分重要的影响[1-2]。研究表明,压缩比是衡量这些性能的一个重要指标[3]:压缩比越大,汽油燃烧的越充分,汽车的输出功率也增大;但是当压缩比超出设计范围时,会增大发动机的机械负荷和热负荷,甚至引起爆震和表面点火、降低发动机寿命;而压缩比偏小则会导致气体燃烧不完全,输出功率下降,增加油耗。发动机各零部件的制造误差以及装配时的偏差累积传递是造成发动机压缩比波动的重要原因。零部件公差及传递对压缩比影响的定量分析已经成为发动机设计制造亟需解决的问题。

目前,汽车发动机相关零件的公差设计主要以经验为主,公差分析和分配方法也是基于平面尺寸链的公差分析模型,得到的结果与实际相差略大,分析的对象仅局限于零件的尺寸公差,对于零件的形位公差信息,一直缺乏行之有效的分析方法和解决途径。

本文采用三维偏差分析软件VisVSA对发动机进行装配偏差分析,通过建立传递零件误差的尺寸链模型来分析零件制造误差和装配偏差对与发动机压缩比有直接影响的缸体顶面到活塞高的距离的影响,并对影响结果最大偏差进行了修正,解决了装配合格率的问题,同时也为零件公差设计及参数化建模[4]提供了依据与参考。

1 VisVSA装配偏差建模仿真分析

1.1 模型建立

汽车发动机主要由缸盖、凸轮轴、缸体、活塞、活塞销、连杆、曲轴等零件组成,如图1为汽车发动机的部分爆炸图。其装配过程是首先完成活塞、活塞销、连杆小端及连杆衬套间的装配,然后分别完成缸体、止推瓦、轴瓦和曲轴、止推瓦、轴瓦间的装配,最后进行总装,完成活塞和缸体、连杆衬套和曲轴间的装配。缸体顶面到活塞高的距离对压缩比的大小有直接影响,通过对的控制可以实现对压缩比的精确控制,的发动机功能要求如图2所示。

1.2 装配尺寸链分析

合理的装配偏差建模需要对装配尺寸链进行分析,正确的尺寸链能够真实反映各公差的传递情况,是进行公差分析[3-4]与公差综合[5-6]的基础。本文针对压缩比高度的测量需求和功能需求,对活塞-连杆组件-曲轴组件-缸体组件(方向)进行了装配尺寸链分析,压缩比高度方向的装配尺寸链如图3所示。

图1 汽车发动机的部分爆炸图

图2 FR的发动机功能要求图

1.3 零件公差输入

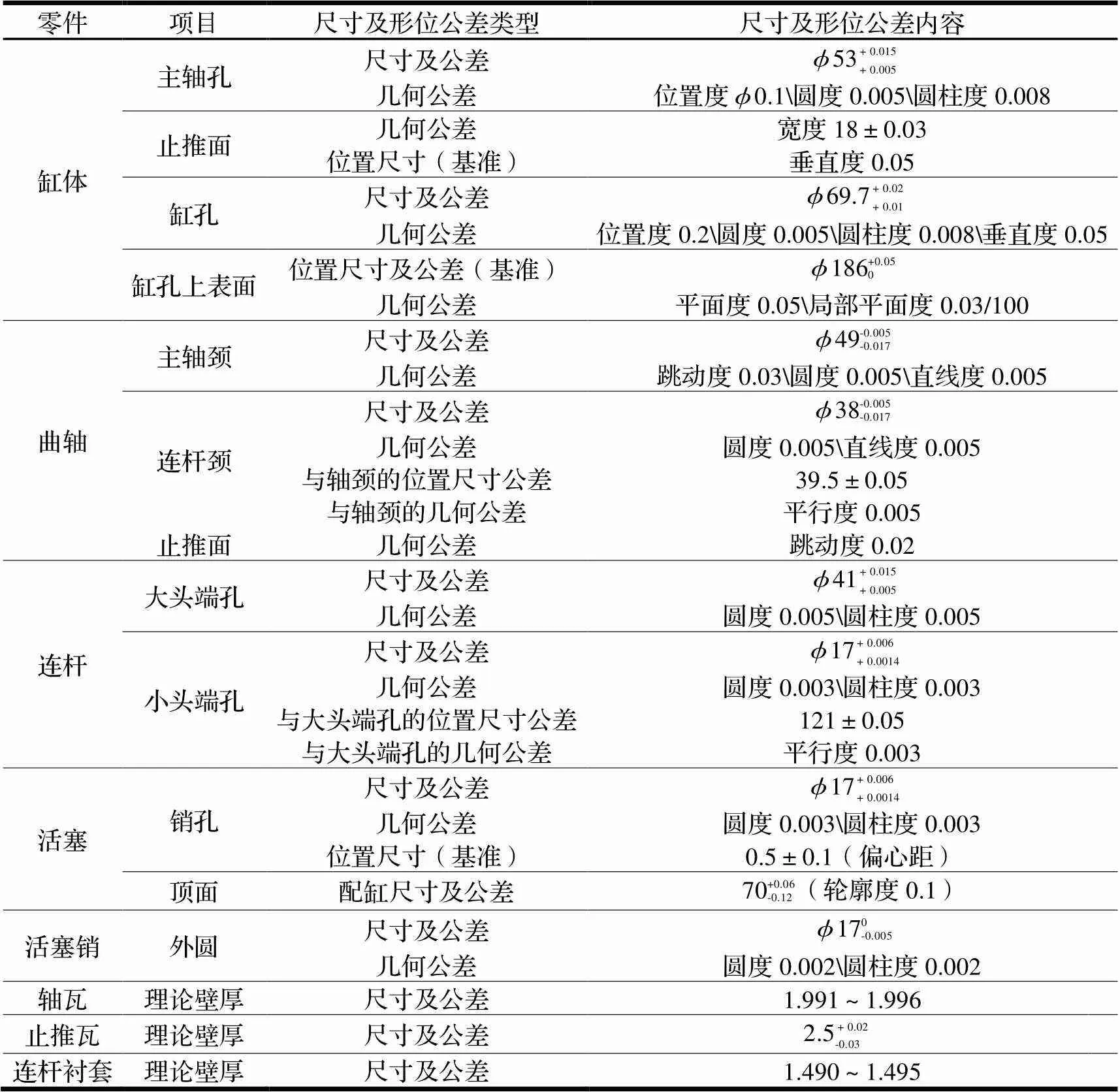

对于刚性零件,其装配偏差主要来源于零件本身的尺寸偏差及装配过程中的定位偏差,并在装配链中按几何关系形成封闭环[7]。依据发动机的工艺图纸确定尺寸链中所需各零件的尺寸及形位公差,如表1所列,所有公差均假设服从正态分布。

图3 压缩比高度的装配尺寸链

表1 发动机压缩比相关零件尺寸及形位公差/mm

1.4 定义零件装配顺序

装配顺序是装配偏差分析中偏差的主要来源,装配顺序不同将导致结果的不同,所以在运用VisVSA进行分析时尽量做到符合实际的装配顺序对获得理想的结果非常重要。按照实际生产工艺确定的顺序,整个装配体的部件可分为四大主件、四小配件。以缸体为基准进行装配,装配顺序为:活塞-连杆组件(包含活塞销)-曲轴组件(包含衬套)-缸体组件(包含止推瓦和轴瓦)。

1.5 压缩比高度输出

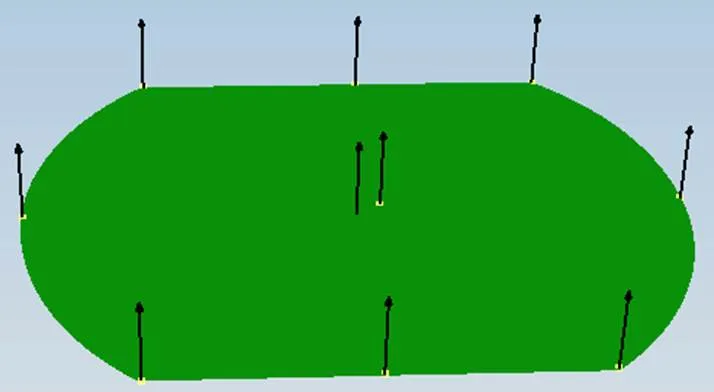

由于无法测量面与面的距离,在处理过程中转为求取多点到面的距离,并求取平均值,以期使之符合测量实际的需要。本文取九个具有代表性的点来表达活塞顶面的变动位置,从而拟合出活塞顶面到缸体上表面的距离,拟合方法如图4所示。

图4 距离的定义输出

1.6 仿真结果与分析

在VisVSA中的仿真计算基于以下假设:零件为刚性件;不考虑装配力、热膨胀、变形和回弹影响;所有的几何特征公差均服从正态分布;所有的零件公差只考虑±3(标准偏差)范围。根据设计要求,设置的尺寸偏差为±0.1,仿真分析采用5000个样本进行模拟,要求装配一次合格率低于2%。仿真结果如图5所示。

软件计算得到FR均值=-3.2045、FR标准差=0.0470,由于要求尺寸偏差为±0.1,化为标准正态分布计算>μ+0.1的概率,由(+0.1-)/=2.128查询标准正态分布表知,>2.12=0.983<>μ+0.1<>2.13=0.9834,因此该种情况的超差率为3.32%~3.4%,显然超差率过高,故一次装配合格率不满足要求。这说明零件间的部分装配公差设置不合理,导致装配体最终的装配尺寸超差。需要确定各个组成环对封闭环的影响,确定其贡献度。

图5 FR尺寸偏差装配仿真结果

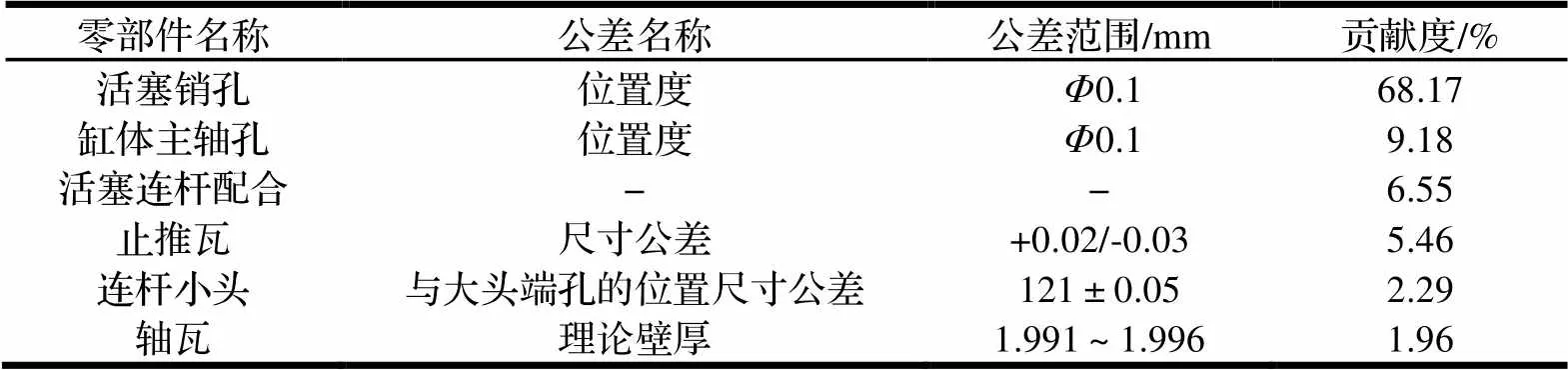

贡献度=2/2,σ为组成环的标准差,σ为封闭环的标准差[10],通过缩小贡献度大的组成环公差可以高效低成本地减小封闭环标准差,提高合格率。计算各个组成环贡献度结果如表2所示。

表2 发动机零部件尺寸形位公差对FR尺寸偏差贡献度影响情况

由图5和表2综合可以看出,引起尺寸偏差超差的主要原因是活塞销孔的位置度约束较为宽松,因此公差的修正将在此进行。

2 公差修正设计与优化

由仿真模拟结果可知,装配后的尺寸超差率不能满足低于2%的要求,所以需要对尺寸影响较大的公差进行修正。

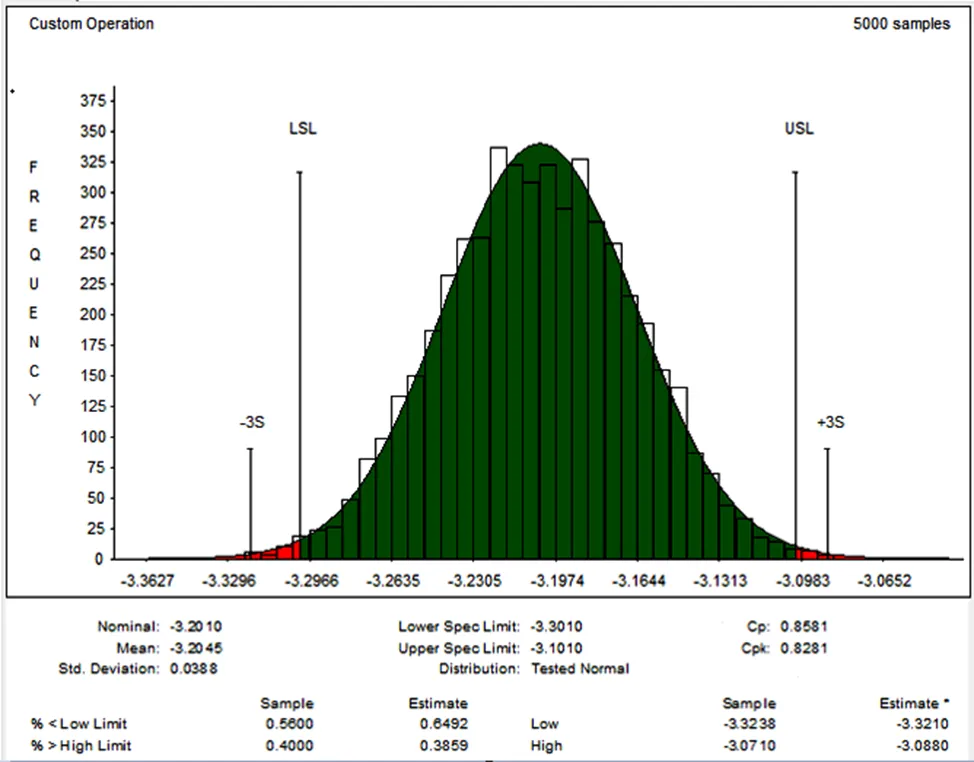

对尺寸影响最大的公差为活塞销孔的公差位置度0.1,现将其修正为0.05重新进行模拟仿真,结果如图6所示,此处=-3.2045、=0.0388,同样由于要求的尺寸偏差为±0.1,化为标准正态分布计算>μ+0.1的概率,由(+0.1-)/=2.577查询标准正态分布表知,>2.57=0.9949<>μ+0.1<>2.18=0.9951,其超差率为0.98%~1.02%,满足了的装配偏差设计要求。由此可以看出,公差修正的效果很明显。此时各个组成环对装配结果的贡献度如表3所示,可见通过各组成环对特征装配精度的贡献度影响分析可以有效地进行特征的公差优化,改善目标装配精度。基于目标的主要特征公差优化可以经济有效地进行公差优化再分配,提升产品合格率。

表3 优化后的发动机零部件尺寸形位公差对FR尺寸偏差贡献度影响情况

图6 修正后的FR尺寸偏差装配仿真结果

3 结论

形位公差影响机械产品的装配质量,从而对机械产品的机械性能产生重要影响。要平衡产品精度、制造成本、产品性能之间的关系,不仅要进行尺寸公差分析,更要进行形位公差分析。通过形位公差分析,结合组成环对封闭环贡献度可以高效低成本地提高产品合格率。

本文利用偏差分析软件VisVSA对汽车发动机进行了装配偏差分析,设置了各个组成零部件的尺寸及形位公差,以功能要求尺寸为控制目标,从而对压缩比进行控制,根据模拟仿真运算的结果对目标尺寸偏差贡献度大的零部件公差进行了优化修正,并再次进行仿真分析,结果表明公差修正后的零件完成的装配,功能要求尺寸的超差率均能满足小于2%的设定目标,满足了设计要求,优化了公差设计,提高了装配合格率。

[1]赵君,冯玉昌,张秀宇. 转动副间隙对发动机压缩比影响的研究分析[J]. 组合机床与自动化加工技术,2015(7):33-36.

[2]陈华,唐广辉,陈志强,等. 基于雅可比旋量统计法的发动机三维公差分析[J]. 哈尔滨工程大学学报,2014(11):95-100.

[3]张蕊. 浅析天然气汽车存在的问题及改善对策[J]. 科技信息(学术研究),2008(3):373-374.

[4]徐鹏杰,张凤生,刘延杰,等. 基于参数化建模的悬臂结构优化设计[J]. 机械,2018,45(2):49-53.

[5]Lin Z C,Chang D Y. Cost-tolerance analysis model based on a neural networks method[J]. International Journal of Production Research,2010,40(40):1429-1452.

[6]Chen M C. Tolerance synthesis by neural learning and nonlinear programming[J]. International Journal of Production Economics,2001,70(1):55-65.

[7]Ji S,Li X,Ma Y,et al. Optimal Tolerance Allocation Based on Fuzzy Comprehensive Evaluation and Genetic Algorithm[J]. International Journal of Advanced Manufacturing Technology,2002, 16(7):461-468.

[8]Yang C C,Naikan V N A. Optimum design of component tolerances of assemblies using constraint networks[J]. International Journal of Production Economics,2003,84(2):149-163.

[9]于奎刚. 车身柔性薄板产品装配建模及工艺稳健设计研究[D]. 上海:上海交通大学,2010.

[10]陈华. 基于雅克比旋量模型的三维公差分析方法研究及在发动机装配中的应用[D]. 上海:上海交通大学,2015.

Simulation Analysis of Assembling Deviation for Automobile Engine and Tolerance Correction

ZHANG Gaoming,TIAN Hongfeng

( Shanghai SmartState Technology Co., Ltd., Shanghai 201306, China)

The assembly quality of automobile engines has a very important influence on the fuel consumption rate, torque, power and other performance indicators of automobiles. Dimensional and geometrical tolerance of automobile engine parts are important elements in assembly deviation analysis. Using the three-dimensional tolerance analysis software VisVSA, a simulation analysis of assembling deviation for automobile engine is used to calculate the dimension of the closed ring with the tolerance set for the constituent ring. The simulation results show that the qualified rate of the distance FR from the top surface of the assembled cylinder to the piston does not meet the requirement of the original tolerance setting value of 2%. According to the result of simulation analysis, the tolerances of the components with greater contribution to the deviation are corrected. The corrected overshoot rate is significantly reduced, and the assembly qualification rate meets the set requirements

automobile engine;compression ratio;assembling deviation analysis;tolerance optimization;VisVSA

TH162

A

10.3969/j.issn.1006-0316.2020.11.008

1006-0316 (2020) 11-0049-05

2020-01-08

国家科技重大专项“高档数控机床与基础制造装备”(2019ZX04027001)

张高明(1981-),男,陕西咸阳人,工程师,主要从事机械设计与制造工作,E-mail:gaoming.zhang@sh-smartstate.com。