渣油加氢反应进料泵预热阶段泄漏原因分析与处理

2021-01-14董飚

董 飚

(中国石化上海石油化工股份有限公司炼油部,上海 200540)

中国石化上海石油化工股份有限公司(以下简称上海石化)3.9 Mt/a渣油加氢装置是该公司炼油改造工程中的主体装置,采用中国石化工程建设有限公司开发的固定床渣油加氢技术。为了提高渣油加氢装置的脱杂质率,选择中国石油化工股份有限公司石油化工科学研究院开发的脱硫催化剂RMS-30、脱金属催化剂RMS-35等新一代RHT系列渣油加氢催化剂。装置的反应部分流程是:滤后渣油原料经反应进料泵升压后,与循环氢、新氢的混合氢混合,混氢油先后与热高分气、反应产物换热后,进入反应进料加热炉加热,再进入加氢反应器,在催化剂的作用下,进行加氢反应,反应产物进入热高分分离器。主要设备包括反应进料泵、循环氢压缩机、反应进料加热炉、加氢反应器、热高分分离器、热低分分离器等。反应进料泵设置了液力透平,回收从热高分分离器到热低分分离器的能量,用于驱动反应进料泵。

1 泵在预热阶段出现泄漏问题

反应进料泵P-1802是渣油加氢装置的核心设备,是保证装置长期安全生产的关键,该泵为BB5型双壳体泵。其操作条件为:介质为渣油,流量为300 m3/h,入口压力为0.6 MPa,出口压力为19.95 MPa,扬程为2 342 m,操作温度255 ℃,轴功率为2 339 kW。

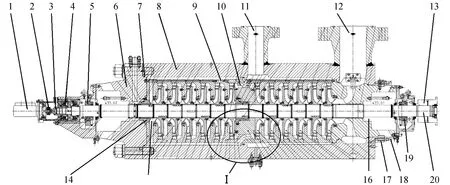

反应进料泵P-1802的结构见图1所示。泵分两段,每段6个叶轮,背靠背布置。在泵芯壳体有1段泵芯和2段泵芯:1段泵芯包括入口壳体、1~6级壳体、段间壳体,由螺栓连接在一起,在驱动端的固定块和顶丝的作用下,与泵壳体的入口端贴合在一起;2段泵芯包括7~12级壳体,由螺栓连接在一起,在1、2段泵芯之间的弹簧作用下,2段泵芯与泵大盖贴合在一起。在驱动端的固定块和顶丝的作用下,与泵壳体的入口端固定在一起。介质在泵内的流动方向是:从驱动端的泵入口进入,经过6级叶轮的升压,从段间壳体的1段出口流出,经过2段与泵壳体间的空间流道非驱动端的2段入口,再经过6级叶轮的升压,从段间壳体的2段出口流出到泵出口。

反应进料泵P-1802最初的故障是流量偏低、轴位移偏大。原因是泵体内部密封件和零部件损坏、冲刷严重。更换相应零部件,泵体组装后,进行了性能测试。对试验数据进行核算,该泵在300 m3/h的额定流量下,扬程达到2 389 m(原泵2 342 m),效率为74%(原泵70%),性能良好。

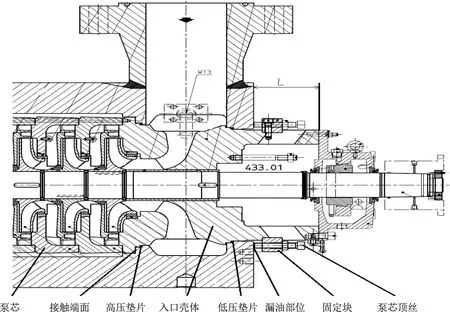

泵体在现场进行安装、管线连接、对中找正、润滑油投用后,开始预热。随着预热温度的上升,泵的入口端壳体开始泄漏,泄漏部位见图2所示。预热温度达到150 ℃时,泄漏呈线流状。为了检查泄漏发生的部位,对双端面机封的缓冲罐的情况进行了检查,还对驱动端轴承进行了解体,判断机械密封的垫片是否泄漏,均良好。图2中,高、低压垫片均为石墨材质。高压垫片承受的是泵进、出口压差,若发生泄漏,是从泵出口向泵入口泄漏,并且在性能测试时,已经经受了高压的考验;低压垫片承受的是泵进压力,若发生泄漏,是从泵入口向大气泄漏,并且在性能测试时,没有经受压力的考验。因此,可以断定泄漏应该是图2的低压垫片存在问题。为了判断是不是低压垫片存在压缩不足的情况,导致泄漏的发生,对泵芯顶丝进行紧固后,泄漏状况没有解决。

1-轴头泵;2-联轴节;3-轴承螺母;4-推力轴承;5-支撑轴承;6-泵盖;7-泵盖垫片;8-泵壳体;9-泵芯组件;10-二段出口;11-泵出口;12-泵入口;13-联轴器;14-减压衬套;15-二段入口;16-机械密封;17-固定块;18-顶丝;19-支撑轴承;20-轴

图2 泵体入口部位结构

2 泄漏原因分析

为了解决泵体泄漏的问题,将泵体重新进行解体。结合内部件的损伤情况,分析泄漏原因如下。

(1)低压垫片的内圈有损伤:这是不是泄漏的原因呢?答案是否定的,这个损伤应该是泵芯拆卸过程中发生的,其原因一是安装的时候,首先将高、低压垫片套在泵芯上,再将泵芯装入泵壳体,安装过程中石墨垫片内圈不可能受到损伤;二是如果这个损伤已经存在的话,在性能试验时,不可能承受0.21 MPa 的入口压力。

(2)低压垫片压缩量问题:低压垫片压缩量不足是不是泄漏的原因呢?答案是否定的。比较第一次安装的石墨垫片和新进口的石墨垫片厚度,数据见表1。

表1 石墨垫片厚度 mm

从表1可以看出:第一次安装的高、低压垫片的原始厚度与新进口的石墨垫片厚度相差无几,压缩量足够,在性能测试时,高压垫片可以承受20 MPa的压力,该泵在第一次检修前也已经运转了6年。

(3)低压垫片是不是有质量问题?掰开拆下来的低压垫片的漏油部位,发现石墨垫片明显有分层,层与层之间有油;高压垫片的截面不分层,比较干燥。说明低压垫片在制作过程中,局部存在未压实的情况,在常温下可以承受0.21 MPa的水压,在性能测试时没有发生泄漏。但是在现场预热时,油温到达100 ℃以上,油压达到0.5~0.6 MPa 时,油的渗透性好,通过低压垫片的夹层,发生泄漏。

3 垫片紧固方法与密封机理

现场紧固为什么没有解决低压垫片的泄漏呢?这是由泵的结构决定的。在图2中,泵芯的入口壳体上,均匀地安装了4个固定块,由螺栓固定,每个固定块又有4条顶丝,顶在泵的壳体端面上,顶丝的力矩越大,泵芯伸出壳体越多,L尺寸越大,高、低压垫片就被压缩的越多。但是石墨垫片也不能无限制地被压缩,采取的手段是:图2中,泵芯的入口壳体与泵壳体有一个接触端面,起到限制高、低压垫片压缩量的作用,也就是说,入口壳体与泵壳体接触端面接触,石墨垫片就不再被进一步压缩。因此,现场通过增加顶丝的力矩解决不了低压垫片的泄漏。

如何确保高、低压垫片压缩量到位了呢?紧固方法如下:

(1) 将泵芯、泵壳体直立;

(2) 泵芯先不装垫片,将泵芯装入壳体内,壳体大盖也在不装垫片的情况下安装到位;

(3) 泵体水平放置;

(4) 安装固定块和顶丝,逐步增加顶丝的力矩。反复测量L值,尺寸L会随着力矩的增加而逐步增加,直到再增加顶丝力矩,L值不再增加为止。这时可以认为,入口壳体与泵壳体接触端面已经紧密贴合,记录下此时的L值;

(5) 拆卸大盖,抽出泵芯;

(6) 将高、低压垫片装在泵芯上,大盖石墨垫片装在大盖上;

(7)将泵芯装入壳体内,壳体大盖也安装到位,泵体水平放置;

(8)重复过程(4),直到L值达到刚才的数值为止。

高、低压垫片是如何同时实现密封的呢?高压垫片承受的是泵进出口的压差,近20 MPa;低压垫片承受的是泵进口的压力,近0.65 MPa。它们承受的压力不同,又都是通过增加泵芯顶丝的力矩而被压缩的,同时达到密封的效果。这些应该是泵的设计者根据石墨材料的特性,设计了石墨垫片不同的厚度、压缩量。与低压垫片相比,高压垫片承受的压力高,发生泄漏不易觉察,虽然压缩量没有低压垫片大,但是应该承受更大的压力,所以高压垫片设计得比低压垫片薄。

为了确保泵体组装后,低压垫片不再发生泄漏,对泵体进行了气密实验,并在性能测试时,通过提高泵入口压力,进一步检验低压垫片是否泄漏。这样,泵体顺利地进行了现场安装、管线连接、对中找正、润滑油循环、预热和投产。

4 结论

(1)泵在预热阶段,低压垫片发生泄漏的原因是有分层,局部未压实,虽然在常温下承受了0.21 MPa的水压,但不能承受温度到达100 ℃以上、压力达到0.5~0.6 MPa的渣油,发生泄漏。

(2)由于泵壳体与入口壳体之间接触端面的存在,进一步紧固了泵芯顶丝,因此不能继续加大垫片的压缩量。

(3)高、低压垫片能在同一个作用力下实现压缩,达到密封的效果,是因为设计成不同厚度、不同压缩量。

(4)为了确保泵体组装后能够运行良好,高压垫片通过性能测试检验是否泄漏;低压垫片通过气密实验和性能测试时提高入口压力检验是否泄漏。