乙烯压缩机组轴承温度波动分析与处理

2021-01-14陆建新

陆建新

(中国石化上海石油化工股份有限公司烯烃部,上海 200540)

EGTGB2601是中国石化上海石油化工股份有限公司(以下简称上海石化)烯烃部2#烯烃装置新区的乙烯压缩机,属于上海石化公司级的关键机组,主要为乙烯装置深冷系统提供-101 ℃、-83 ℃、-61 ℃等级的冷媒,机组于2018年6月20日至7月24日进行了解体大修。从2019年起,各轴承温度开始升高并伴有波动,其中以汽轮机主推力瓦ETI26533A/B、副推力瓦ETI26534A、压缩机联轴器侧径向轴承ETI26631A波动尤甚,该情况使机组无法达到“长稳安满优”的运行要求,因此需要尽快解决。汽轮机由杭州汽轮机制造股份有限公司生产,压缩机由上海日立电器有限公司公司制造,与丙烯压缩机组EGTGB2501共用一个油路系统,油箱位号为EFA25011。在此对该机组轴承温度高的原因进行了详细分析,提出一些有效的应对措施和方法,提高了烯烃装置关键机组长周期运行的可靠性,对解决同类型机组存在的问题有着重要的参考价值。

1 轴承温度波动原因分析

1.1 机组轴承温度波动趋势

汽轮机主推力瓦ETI26533AB温度上升了20 K,现为70 ℃左右,副推力瓦ETI26534A上升15 K左右,最大值为98 ℃,现为80 ℃左右,压缩机联轴器侧径向轴承ETI26631A锯齿状波动13 K左右。

1.2 轴承进油及油膜特性分析

根据斯特里贝克(Stribeck)对轴承的摩擦试验得知:轴承的润滑可分为边界润滑、混合润滑、流体润滑,如图1所示。润滑油通过进油孔连续进入承腔体内,在润滑油黏性作用下会随着转子转动进入右侧间隙内(转速n=0到n>0),沿着转子旋转方向,间隙越来越小,润滑油被挤压产生压力,直到最小间隙位置,其油膜压力也会越来越大,产生油膜压力的区域也就形成了轴承的承载区域,当油层中压力的大小能够平衡外载荷时,轴就好像浮动一样,这时在轴与轴瓦之间形成了稳定的油层,轴的中心相对轴瓦中心有一个偏距。

图1 润滑基本原理

1.3 润滑系统对轴承温度波动的影响

1.3.1 润滑油的作用

机组在运行过程中,润滑油作为载体,在运动过程中离子吸附分子带到运动副表面,在压力和温度的双重作用下,润滑油内特有的离子化合物被激活,渗入金属表面3~5 μm,吸附磨损微粒填补在摩擦副凹凸不平的表面,并在摩擦力作用下紧密附着在摩擦副凹凸不平的表面,在摩擦副表面形成保护膜,提高了设备摩擦副的光滑程度和强度。保护膜有极强的抗磨、抗极压性能,极大降低了运动副表面的摩擦阻力,增强极压抗磨性能,减少磨损、降低功率损耗和运行温度。

1.3.2 润滑油品质对轴承温度的影响

(1)润滑油杂质(水分)情况分析

润滑油在高温环境下,遇到水分、空气和金属(铜和铁)等杂质都会加速氧化,生成羧酸、酯、醇等氧化产物[3]。在高温氧化环境中,机组巴氏合金轴承可承受的温度高达120 ℃,轴承周围的密封空气温度更高,那里油膜温度可达130 ℃,有的甚至可以达到140~150 ℃,这已达到或超过矿物油及添加剂的温度极限。加上暴露于密封空气中,油的氧化非常剧烈,会进一步缩聚形成高分子聚合物-漆膜,如图2所示。如果润滑油黏度太低,轴承与轴颈、推力瓦和推力盘之间油膜厚度太小,润滑油中金属杂质颗粒和轴承上漆膜结焦颗粒的外形尺寸在数值上大于最小油膜厚度时,颗粒随润滑油通过最小油膜厚度处时,就会造成局部金属接触,引起推力瓦温度升高,严重时会损坏轴承。

图2 机组轴承表面产生的漆膜

2019年2月14日,EGTGB2601/2501机组的轴承温度发生波动。在油箱EFA15011中排出大量游离水,排放约10 min后,变成油水混合液体,继续缓慢排放,到中午12时,冷凝水排放干净,轴承温度趋于稳定。通过现场排查,发现旁边蒸汽消音器的排汽通过油箱呼吸帽吸入油箱,如图3~4所示。

图3 油箱底部排水口

图4 蒸汽消音器现场位置

水分会引起润滑油的腐蚀和氧化,并且不断积累,从而导致酸值逐渐增加,并可能造成油品的乳化,酸值是衡量油品氧化而产生酸性物质的指标。

对“L-TSA 46汽轮机油(A级)”进行分析,数据如表1所示。由表1可以看出:润滑油箱内的润滑油通过置换后酸值与水分发生了变化,水分对轴承温度有极大的影响。

表1 L-TSA 46汽轮机油(A级)分析数据

(2)润滑油品泡沫性能分析

机组润滑系统大多以连续、循环方式进行润滑。由于输送、挤压、搅拌、飞溅、震荡等作用,空气被带入润滑油中产生泡沫,加上油中含有清净分散剂等表面活性剂,容易产生难以消失的泡沫。这些泡沫若不能及时消除,不仅会使得润滑油的冷却效果下降,气泡在高压作用下一旦破裂,产生的能量会对轴瓦表面产生冲击,使金属产生气蚀,轴承温度升高,甚至会出现管路产生气阻、润滑油供应不足、增大磨损、油箱溢油、油中空气在油箱中还未来得及完全释放就被油泵吸入造成油泵抽空等故障。

抗泡剂在润滑油中的溶解度、颗粒度和分散均匀性是决定油品泡沫性能的关键。抗泡剂不溶于润滑油,而是呈细小的液珠分散在油中,所以在一定范围内,润滑油的黏度过大或过小都会使成泡倾向和泡沫稳定性降低。因为黏度小时,形成气泡膜的液体容易流失,气泡壁容易变薄,导致气泡破裂;黏度太大时,不易形成气泡,即使形成了气泡也难以浮到表面[4]。润滑油的抗泡性以油品生成泡沫的倾向及泡沫的稳定性来评定。

2019年5月,在常规检查中发现从油箱采集的样品在静置2 h后,润滑油中还有气泡。2019年5月30日,中石化润滑油有限公司对机组在用长城L-TSA/LF 46长寿命汽轮机油进行检测分析(GB/T 12579—2002)时发现:水质量浓度无异常,空气释放值良好、抗乳化性能正常;油品中未发现金属元素,表明设备无异常磨损发生;油品泡沫倾向性偏大(400/440),但仍在正常范围(<500),泡沫稳定性和油品消泡能力均正常。

1.4 润滑油运行参数对轴承温度的影响

润滑油的运行参数主要包括润滑油的压力、温度和流量。轴承进油压力过低,进油量将减少,油膜形成不良,就不能达到冷却效果;压力过高或进油流量太大,流经轴承的油温度升高后,高温油回油困难或回油不充分,会造成轴承温度升高。期间通过切换、清洗检查油过滤器,确认前后压差正常;做开、停油箱油雾风机的试验,检查轴承箱、油箱呼吸帽,确认回油正常;按要求调整冷却水的温度,以降低进油温度来提高冷却效果(标准为45 ℃,最小42 ℃,最大48 ℃,调整到41 ℃);调整单个轴承进口油压(标准为0.08~0.18 MPa,调整到0.15 MPa),轴承温度无明显变化,ETI26534温度不降反升(从94 ℃降低到96 ℃)。下次检修时需着重检查油压调节阀、管路、轴承进油孔结焦、堵塞状况。

1.5 轴承自身问题对温度波动的影响

1.5.1 轴承的间隙对轴承温度波动的影响

可倾瓦轴承的间隙对轴承温度影响较大,间隙小会造成轴承温度升高,间隙大会造成振动大。因此,对加工精度的要求尤为严格,每块瓦块的厚度公差控制在0.01 mm以内,否则,较厚的瓦块承载加大,温度比其他瓦块温度高。与轴颈的配合公差在标准范围内,对轴颈的椭圆度、轴系的杨度检查都要在标准以内,否则由于离心力的作用,顶间隙与侧间隙的不一致,会造成油膜压力出现周期性变化[1],降低油膜的稳定性,从而产生油液内的摩擦,增加了轴承运行阻力,影响到轴承温度的升高。

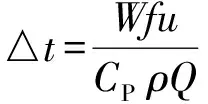

可倾瓦轴承的厚度公差、瓦背结合面线性控制、销子椭圆度、紧力、调整片、销孔、球面销(如图5)或垫片如果出现问题,可倾瓦会卡涩,将造成轴承下半部可倾瓦载荷分配不均匀、局部载荷偏高、润滑油油楔厚度降低等,导致轴承和轴颈混合摩擦,轴承金属温度升高。

图5 径向轴承结构

1.5.2 轴承的进油与回油对轴承温度波动的影响

轴承的进油孔是控制润滑油油量、建立油膜的重要载体,要求每块轴瓦的进油流量偏差小于10%,如果流量分配不合理,就会造成轴承轴承温度升高。因此每个进油孔孔径的偏差量与孔径都对进油量有影响,应确认进油管、喷嘴有无泄漏,节流孔有无结焦、堵塞现象,检查轴承两端油封间隙是否过大,从而造成润滑油泄漏过大导致油膜压力变化。润滑油温度升高后,还会导致汽轮机油黏度降低,这样会使得轴承油膜难以形成。

2 应对措施

2.1 加强润滑油品质监测

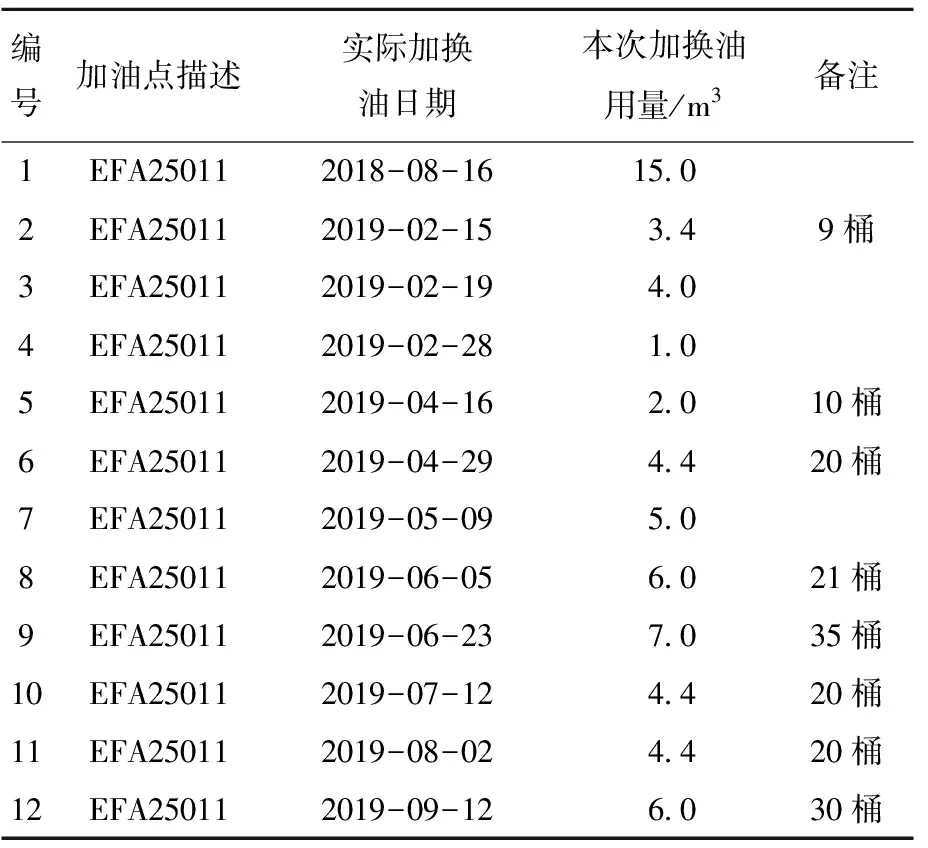

对机组各回油点、油箱、换热器出口和脱气槽采样分析,油品分析频次为每月一次全分析,尤其关注漆膜指数(MPC)、水分、清洁度。请专业润滑油分析厂家采集机组润滑油油样进行分析,寻找油品品质的影响因素及改进方案。定期对EFA25011油箱中油进行置换,如表2所示,适时加注5类基础油(20190911/0924各加2桶)及魔圣纳米修复母液添加剂,同时恢复使用L-TSA/LF 46汽轮机油。

表2 EFA25011油箱置换油明细

2.2 油箱增设滤油机和脱水机

在油箱处安装一台ESP136滤油机(图见6)以去除油箱中的软性污染物,该滤油机采用电物理原理,其滤芯是树脂,能够有效去除悬浮态和溶解态的软性污染物油箱,并消除漆膜带来的影响。同时,还给油箱配备一台真空脱水机(见图7),该设备能够利用聚结分离与真空脱水相结合的技术,迅速高效地从含水量高的润滑油中分离出大量水分和微水,从而提高油液的润滑性能,减少油液因水分或杂质含量过重对轴承的锈蚀或腐蚀。

图6 新增的滤油机

图7 新增的脱水机

2.3 排查润滑油中游离水的源头,移位消音器

对于润滑油中所含游离水的来源进行确认,先后排除了油冷却器泄漏、油箱人孔垫片及顶部其他附件的泄漏,排除了汽封泄漏的可能性。最终通过现场排查,发现蒸汽消音器的排汽通过油箱呼吸帽吸入油箱。2018年大修时,油箱排气增加了除油雾风机,油箱压力为-450 Pa(油箱氮封正常投用),风机运行后将油箱北侧消音器排放的水蒸汽通过油箱呼吸帽吸入了油箱,在油箱内形成了冷凝水。安排工艺人员暂时停运油雾风机,将消音器进行移位后再投用。

2.4 增加定期检查频次

为防止润滑油含游离水的情况再次发生,装置进一步加强关键机组五位一体管理,油箱底部2英寸(折合5.08 cm)排放阀外侧接采样阀(挂牌),并安排操作人员定期排放被乳化或积水的润滑油,遇到雨水天比较多的时候增加排查频次,同时定期检查确认油冷器是否有内漏情况,控制冷却器出口油温在45 ℃左右。

3 结语

综上所述,在分析了机组轴承温度波动的多方面原因后,认为其中润滑油的特性及轴承自身稳定性差(瓦块、销子结焦卡涩等)等问题需要重点关注。因此,在机组大检修时需严格按标准拆检、安装,在机组运行中做好润滑系统的维护保养制度,提高关键环节与重点要素的重视程度,采取合理的措施与途径,及时应对和处理,有效地控制轴承温度波动,稳定压缩机的运行,为装置长周期平稳运行提供了有力的保障。