乙烯裂解焦油延迟焦化掺炼加工试验与加工效益评估

2021-01-14陈远庆龚朝兵王泽爱丁书文

陈远庆 龚朝兵 王泽爱 丁书文

(中海油惠州石化有限公司,广东 惠州 516086)

惠州某乙烯厂乙烯工程项目二期(简称C2)和乙烯工程项目一期(简称C1)乙烯装置分别副产乙烯焦油(又称乙烯裂解重油)约100 kt/a,作为燃料时锅炉废气排放超标,特别是SOx排放超标,需研究乙烯焦油在炼油装置上加工的可行性。调研文献资料得知,乙烯焦油的碳质量分数高,是制取碳质材料,如碳质吸附剂、碳黑等的优质原料;乙烯焦油中萘质量分数较高,可用于提取萘及萘系物。乙烯焦油因热值较低,国内主要用作燃料油调和组分。文章探讨了乙烯裂解焦油作延迟焦化装置油浆加热炉原料的可行性。

1 乙烯裂解焦油及催化油浆基本性质

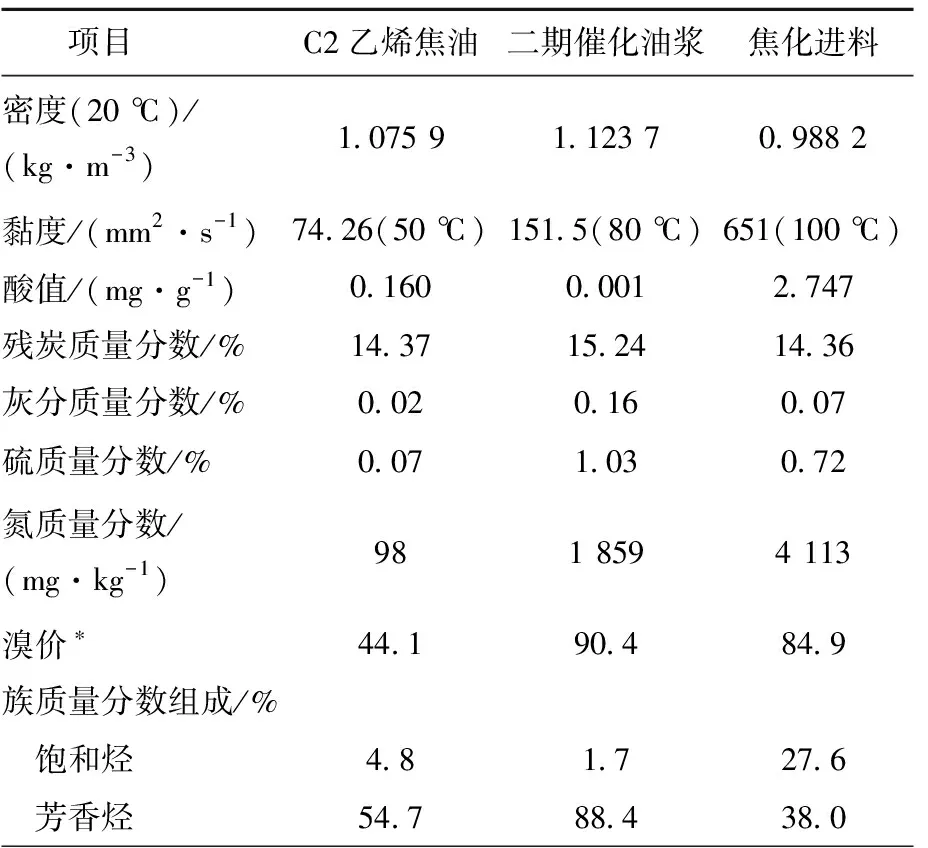

乙烯焦油与催化油浆、焦化进料的性质见表1所示。

从表1可知:与二期催化油浆相比C2乙烯焦油的黏度、灰分和金属质量分数低,硫和氮质量分数低,芳烃质量分数低,但胶质和沥青质质量分数高,馏程范围宽。

与减渣为主的焦化装置进料相比,C2乙烯焦油的黏度、酸值、倾点和金属质量分数低,硫和氮质量分数低,饱和烃质量分数低,但芳烃质量分数高,馏程中柴油馏分质量分数高。

表1 乙烯焦油与催化油浆、焦化进料的性质

续表1

2 乙烯裂解焦油与油浆掺混加工试验

2.1 乙烯裂解焦油与二期催化油浆的相容性试验

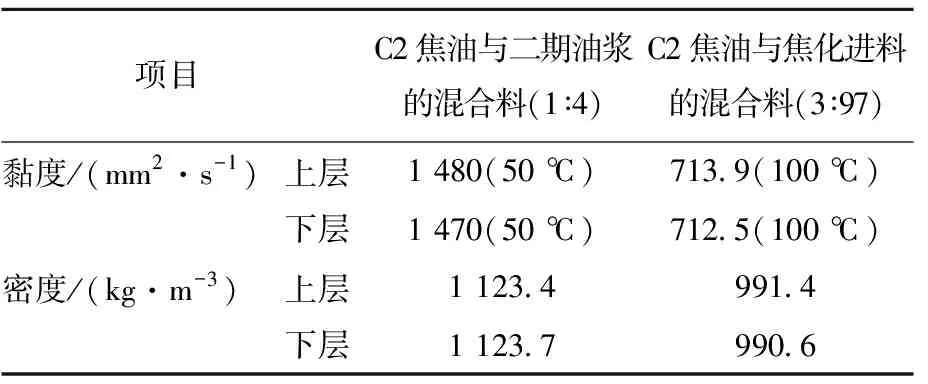

乙烯裂解焦油与二期催化油浆1∶4的配比料在90 ℃下搅拌2 h,然后移入分液漏斗中置于烘箱中,在100 ℃下恒温30 h后分成上、下两层,测量其密度和黏度,分析数据见表2。其互溶物在100 ℃下恒温30 h后其上、下层油样的黏度和密度差异很小,说明C2乙烯裂解焦油与二期催化油浆有较好的相容性。

表2 C2焦油与二期油浆及C2焦油与焦化进料的相容性试验

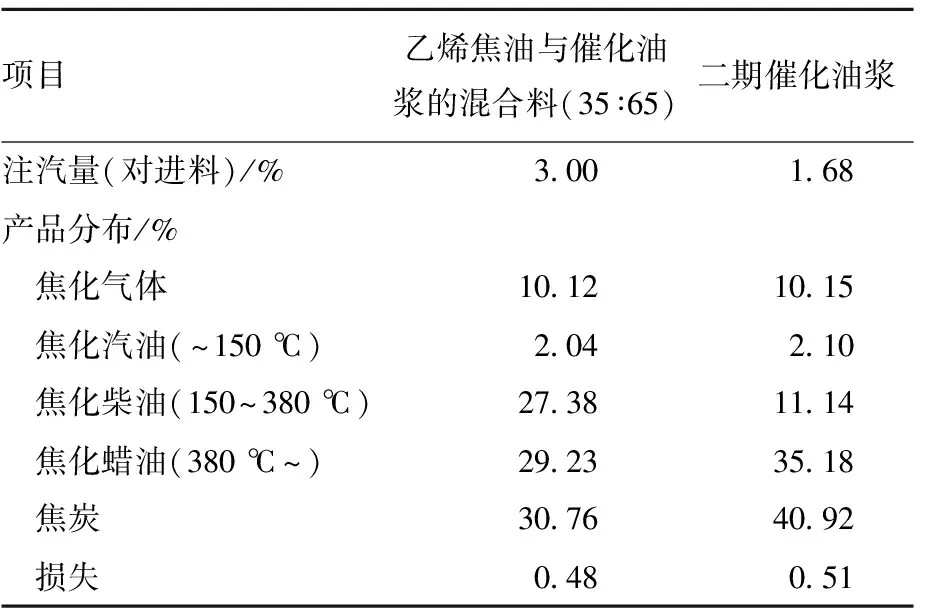

2.2 乙烯裂解重油与催化油浆的掺混加工试验

在总进料为3 kg/h、重油加热炉出口温度为500 ℃、焦炭塔塔顶表压为210 kPa的条件下,C2乙烯焦油和二期催化油浆以35∶65的掺混料以及纯二期催化油浆作为延迟焦化中试装置的进料,进行中试试验。试验结果见表3。表3数据显示:C2乙烯焦油和二期催化油浆35∶65的混合料与二期催化油浆单独作焦化料相比,其焦炭产率降低10.16个百分点,焦化蜡油产率降低5.95个百分点,焦化柴油产率增加16.24个百分点。焦化气体与焦化汽油(-150 ℃)产率大致相同,但注汽量不同,二期催化油浆作原料时注汽量为1.68%,乙烯焦油时催化油浆的混合料(35∶65)作原料时注汽量为3%。

表3 乙烯裂解焦油与催化油浆的延迟焦化反应结果

2.3 掺炼乙烯焦油时的加热炉炉管结焦性试验

为进一步确认C2乙烯焦油比二期催化油浆更易结焦堵管的结论,进行了以乙烯焦油为原料的加热炉炉管结焦性试验(试验编号B1、B2、B3和B4)。在进料量3 kg/h、注汽量3%和加热炉管出口设定温度500 ℃(试验编号B1)的条件下,加热炉管380 ℃时进乙烯焦油原料并升温,20 min后升至407 ℃,加热炉管底部的热电偶和连接焦炭塔的转油线弯管处结焦完全堵塞,试验被迫停止;转油线弯管处堵塞物常温下为固态,因脆而易呈粉末状。

为再次证明C2乙烯焦油比二期催化油浆更易结焦堵管的结论,仍以乙烯焦油为原料,进行了逐渐加大进料条件苛刻度的试验。将进料量提高至4 kg/h,注汽量提高至8%,加热炉管出口设定温度380 ℃(试验编号B2),380 ℃下进料2 h试验正常:然后将注汽量降至3%(试验编号B3),进料2 h试验仍正常;接着将加热炉管出口温度设定至500 ℃继续进料(试验编号B4),从380℃升温75 min时炉管堵管,从而停止试验,此时炉管出口温度升至480 ℃。

乙烯焦油延迟焦化结焦性试验(结果见表4)表明:乙烯焦油虽然生焦量比二期油浆低,但其更易在炉管内结焦堵管,炉管温度是影响结焦最主要的因素,可能与乙烯焦油在炉管中高温下的热聚合相关。

该现象与中国石油兰州石化公司(以下简称兰州石化)的生产实践有相似性[1]。兰州石化在1.2 Mt/a延迟焦化装置上进行了乙烯裂解重油掺炼试验,未对乙烯裂解重油进行预处理时,由于乙烯裂解重油与减压渣油混合时有明显的分层及凝聚现象,导致加热炉炉管、冷换设备(如渣油-蜡油换热器)、分馏塔塔底结焦倾向加剧,加工量下调(由掺炼前的52 t/h降至掺炼后的48 t/h),且缩短装置运行周期[2]。

以纯乙烯焦油作焦化原料时,降低注汽量、提高炉管温度有助于提高焦化效果,但因炉管结焦严重,炉管温度未能提升至500 ℃。B2、B3和B4中的焦炭塔塔顶内温度在443 ℃左右,比正常时的449 ℃低6 K。

表4 乙烯焦油结焦性试验

3 乙烯裂解焦油焦化加工的技术经济分析

3.1 可行性分析

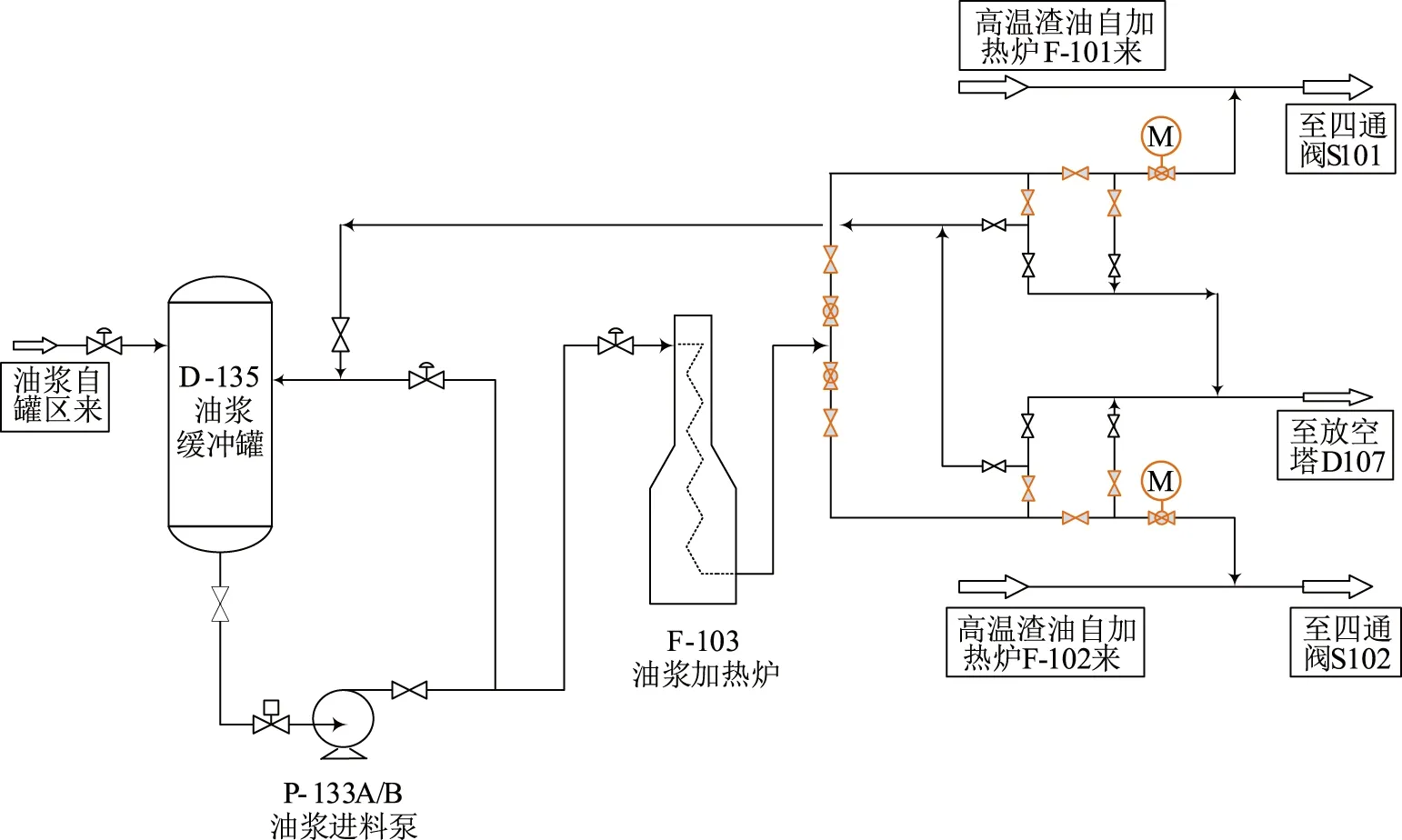

惠州某炼油厂两套催化裂化装置共产催化油浆0.28 Mt/a,为改变催化油浆作为燃料油低价外销的现状,该炼油厂利用国内首创的“油浆单独加热、炉后混炼”的工艺技术加工催化油浆,催化油浆经油浆加热炉加热后进入现有的延迟焦化焦炭塔进行生焦。其流程示意见图1。该设施于2019年10月开工,油浆加热炉出口温度控制在500 ℃,油浆进料量30 t/h,运行平稳。检修周期大约为一年。乙烯裂解焦油如果进延迟焦化加工,可进油浆炉与油浆掺混加工,油浆可适当外销,不影响全厂加工流程。

兰州石化对乙烯裂解重油加注稳定剂、胶溶剂并采用混合器进行均匀混合[3-4],有效缓解了延迟焦化装置掺炼乙烯裂解重油时出现的换热器、管线及加热炉的结焦现象,自2017年11月30日起,乙烯裂解重油进焦化装置加工进入工业试生产阶段。工业运行结果表明,延迟焦化装置运行周期达到一年以上(2018年4月检修完运行至2019年4月)。掺炼期间顺利解决了乙烯焦油原料带水问题及动态混合器机封泄漏等问题。

图1 油浆单独加热-炉后混炼流程示意

3.2 经济性分析

延迟焦化装置稳定掺炼乙烯裂解重油需要增加配套的稳定剂、胶溶剂加注设施、混合设备及相应流程,由于延迟焦化加工负荷存在不均衡性及油浆加热炉加工负荷限制,按照加工C2乙烯裂解焦油50 kt/a计算,预计投资在1 000万元左右,折旧为每年100万元(10年折旧)。稳定剂加注量300 μg/g,稳定剂单价为9万元/t;胶溶剂注入量900 μg/g,胶溶剂单价为19万元/t。稳定剂年消耗15 t,胶溶剂年消耗45 t,年助剂消耗金额为:15×9+45×19=990万元。

焦化装置新建的油浆加热炉标定燃料动力消耗如下:燃料气单价为3 786元,消耗0.78 t/h;3.5 MPa蒸汽单价为208.21元,消耗2.25 t/h;1.0 MPa蒸汽单价136.52元,消耗2.4 t/h;电单价0.62元/kWh,消耗357 kWh/h;循环水单价0.32元,消耗64 t/h。油浆加热炉燃动成本为158.5元/t。

油浆加热炉掺炼乙烯裂解焦油后,年运行时间按照8 400 h计算,处理乙烯裂解焦油约6 t/h,增加的运行成本为:(1 000 000+9 900 000)/50 000+158.5=376.5元/t。

按照公司内部测算价格,焦化干气的价格为3 620元/t,焦化液化气价格为3 233元/t,焦化汽油价格为3 235元/t,焦化柴油价格为3 805元/t,焦化蜡油价格为2 830元/t,焦炭价格为900元/t,燃料油价格为1 315元/t。根据表3的反应结果, 1 t乙烯焦油进延迟焦化加工可产生的效益为:(3 805×0.162 4-2 830×0.059 5-900×0.101 6)×100/35-1 315×1=-291.837元,说明乙烯裂解焦油进油浆炉加工的效益低于催化油浆。延迟焦化通过油浆炉加工催化油浆为515.13元/t,其作油浆加热炉原料时的效益为:515.13-291.837=223.293元/t;但比油浆加热炉掺炼乙烯焦油时的燃动和折旧成本376.5元/t低,加工效益为:223.293-376.5=-153.207元/t,其加工效益主要取决于柴油与蜡油的相对价差及燃料油的售价[5]。

4 结语

C2乙烯焦油与二期催化油浆和焦化装置进料有较好的相容性。C2乙烯焦油和二期催化油浆35∶65的混合料与二期催化油浆单独作焦化料相比,焦炭降低约10个百分点,焦化蜡油降低约6个百分点,焦化柴油增加约16个百分点。相同条件下,乙烯焦油比二期催化油浆更易结焦堵塞炉管,炉管温度是导致炉管结焦堵管最重要的因素,可能与乙烯焦油在炉管中高温下的热聚合相关。

根据同类装置的运行经验,需要增设稳定剂、胶溶剂的加注和混合设施,可确保延迟焦化装置长周期运行(运行1年以上)。乙烯裂解焦油作油浆加热炉原料相比作燃料油效益为223.293元/t,但比油浆加热炉掺炼乙烯裂解焦油时的燃动和折旧成本低,综合加工效益为-153.207元/t。