洗涤塔管口方位布置探讨

2021-01-14李闻杰

李闻杰

(中石化上海工程有限公司,上海 200120)

化工热力学中有一个派生词“熵”,为系统混乱程度大小的度量[1],统筹规划各方面因素,达到熵平衡状态即达到了稳定状态。管口方位的布置与工艺要求、后期的管道设计、设备预埋件、支吊架定位以及平台梯子定位等因素相互制约影响,并且随着设计进程的推进愈加复杂混乱,整个过程如同一个寻求熵平衡的过程。

1 概述

洗涤塔位于某装置反应区中,具有洗涤和分离的功能。反应生成的产物中含有二氧化碳和水等杂质,经气-气换热器及洗涤塔进料/釜液换热器(E-104)进一步冷却后,自A1/A2管口进入产品洗涤塔/分离罐(C-101)的洗涤部分,与循环水逆流接触,环氧乙烷被水吸收,同时少量其他轻组分气体也溶解在洗涤水中,这些气体将在低压产品吸收塔中被从塔顶脱除,在压缩后返回到产品洗涤塔的顶部,副产物水在产品洗涤塔的洗涤部分被冷凝。溶解了产品的富吸收水经E-104与洗涤塔的进料气换热后,经吸收水闪蒸罐低压闪蒸后,在汽提/精馏塔中解吸出产品。

来自产品洗涤塔顶的循环气体与来自尾气压缩机(K-301)的气体混合,经过产品洗涤塔底的分离罐送入循环气压缩机,压缩增压,补偿在反应循环过程中的压力损失。

洗涤塔塔高超过43 m,塔径5.4 m,塔体分成洗涤段和分离段。装置中的物料包含碳酸、醛类和有机酸等,对碳钢材料腐蚀比较严重,因此设备壳体选用不锈钢材料,塔内件(包括填料、分布器、集油箱、除沫器、内部进料管等可拆件及紧固件)也均采用不锈钢。B管口为贫吸收水返回口,D和E管口分别为洗涤塔塔底液相和塔顶气相出口,H管口为气相物料返回口。物料自A1/A2进入塔体与塔顶B口进入的贫吸收水先在两层塔板接触洗涤,经三层填料层洗涤,轻组分从塔顶E口离开,自H口进入塔底分离部分,重组分在洗涤塔内集中从D口出料。

洗涤塔位于反应区101框架南侧,东接装置主管廊,南侧为压缩机框架。

2 管口方位布置

根据洗涤塔周围设备布置,将塔周分为两个区域:一个是操作区,另一个是配管区[2]。管道应布置在配管区,仪表、人孔和梯子应布置在操作区。

洗涤塔的北侧为主装置,东侧为主管廊,是装置管道贯通区域,与洗涤塔相接的进出管线应在这个区域布置;洗涤塔的西侧与界区之间为空地,南侧与压缩机框架距离稍远,可以作为吊装检修等的空地。根据以上分析,对洗涤塔塔周围进行划分,初步分出操作区和配管区。

洗涤塔上共有各种管口43个,其中物料进出口9个,人孔7个,仪表口16个,放空以及设备自带管口若干。如此众多的管口分布在不同的层高,对管口方位的选择上需要遵守“先后主次”。

在布置管口方位时,首要考虑的是有工艺要求的管口,根据这些管口的方位确定洗涤塔塔盘的方向,进而确定整个塔的“方向”;其次,确定与塔内件相关联的管口方位,仪表的液位计、压力表等由于管口众多且有对应的布置要求,并考虑后期检修操作方便,应当规划布置的范围;然后按照配管设计和应力计算的结果确定其他管口方位。管道应与人孔、仪表、吊柱、平台及梯子统一布置,管道布置应从塔的顶部到底部进行规划,并应优先布置塔顶管道、大直径管道和有特殊要求的管道。

2.1 有工艺要求的管口

洗涤塔用于除去粗产品中的二氧化碳和水,塔体中间的A1/A2进料管口位于第一层塔板(塔板自下而上编号),经换热器(E-104)冷却后的粗产品通过A1/A2进入洗涤塔,对于这种中部进料的工况,需要特别注意进料流体的组成,液体和混相进料必须使流体流经进料所在的塔盘,而气相进料则要保证流体均匀通过上层塔盘[3]。

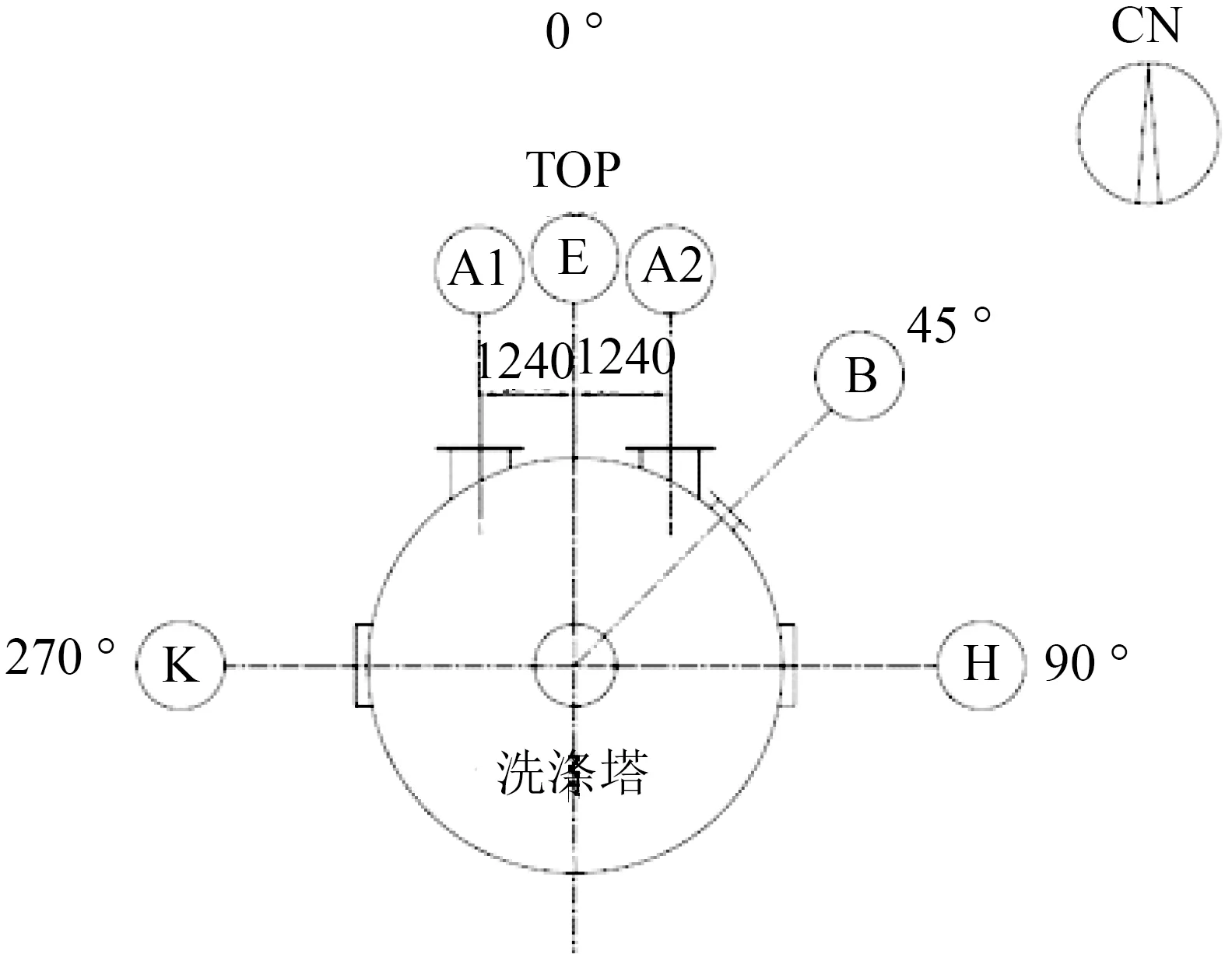

根据均匀布置的要求,A1和A2管口应对称布置于降液板的两侧沿塔轴线,并且连接A1/A2的管道也要求完全对称,使物料平稳地进入洗涤塔,稍有偏差就可能造成洗涤塔塔板不稳。

换热器(E-104)与洗涤塔(C-101)在一个竖直方向上,其出料管口正对洗涤塔,将A1/A2管口以洗涤塔中心线镜像布置,满足完全对称布置的要求。

经洗涤的物料轻组分自洗涤塔顶部的E管口进入底部分离段的H口,在分离段中经除沫器除沫后从K管口出,进入压缩机。根据工艺要求,K口位于除沫器的下游,而H口位于除沫器的上游,为了达到最好的除沫效果,物料轻组分正对除沫器,H和K口呈180°相对布置,从而使物料轻组分与除沫器接触的作用面最大。

连接压缩机的管道应尽量短,少打弯,以减少振动。压缩机位于洗涤塔的南侧,故K口应尽量偏向南侧。可将K口布置在180°,相对的H口布置在0°。

E和H连通布置,造成管道与A1/A2入口管线碰撞,E和H管径较大,达到DN1 050 mm,管道对于设备管口的作用力较大。通过改变管道走向,增加管道柔性,同时在距离上封头500 mm的位置设置承重支架,避免E管口与管道的连接因应力过大造成脱离;参照管道跨距的要求[4],沿塔设置E-H连通管的导向支架;在管道打弯前设置的管道支架,应当与弯头之间留出2~3 m的距离,即留出足够管道变形的空间。布置管道支架时根据支撑点的位置、管道尺寸及支架选型等确定预埋件的位置大小。E-H连通管需要较大的布置空间,因而将H管口布置在配管区的90°,相对的K管口布置在270°。根据以上分析得出重要物料管口方位分布(见图1)。

图1 重要物料管口方位

2.2 与塔内件相关的管口

B为贫吸收水进料管口,DN400 mm,位于第一层填料层上方,为主进料管口,贫吸收水沿填料床层、塔板依次向下与A1/A2进料作用,吸除物料中的二氧化碳和水分。M7人孔,DN800 mm,与B管口在相同高度,用于B管口的抽芯、检修以及填料装填等操作。根据塔内件填料层的图纸,两个管口布置在相对的位置。由于主管与支管连接处整体结构较大,无法从DN600 mm的人孔出入,根据设备的核算调整将M7人孔放大至DN800 mm。

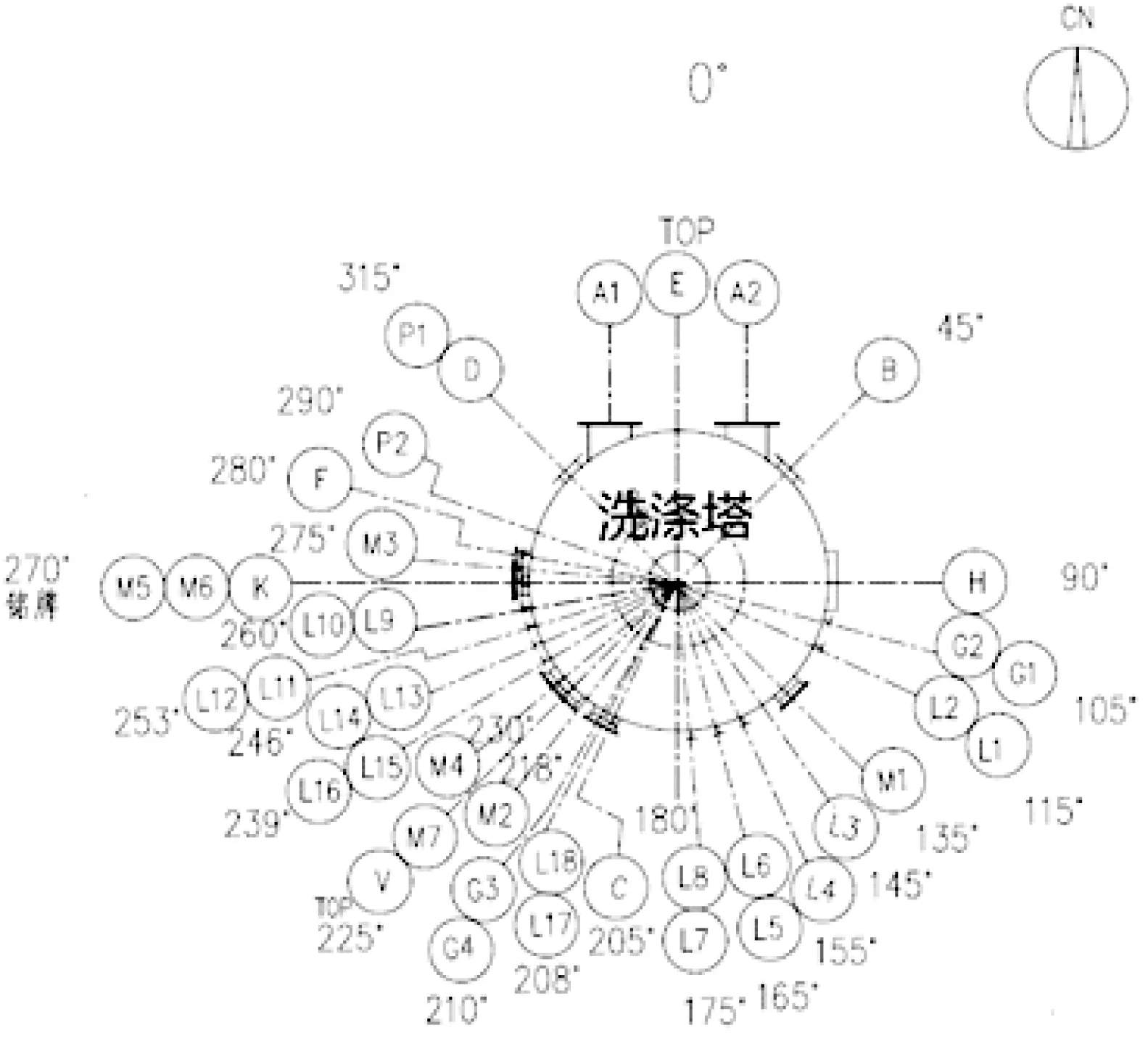

B管口应位于配管区,所连管道沿着塔体向下延伸,并伴有管道支架,增加设备预埋件,为了避让E-H连通管,B口选择45°,可以在±10°以内调整。M7选在225°,相应调整。

M4人孔位于第二层塔板的高度,塔板的方向已经确定,人孔最佳方位是与塔板降液管平行的位置,即45°或225°,这个方位具有最大的检修空间。当人孔布置在最佳方位存在困难时,人孔可以在45°或225°向两侧偏移,但人孔最外缘与降液管的最小距离不得小于50 mm。人孔布置于操作区,故而将M4布置在225°,并可在±5°调整[5]。

2.3 仪表管口

仪表管口布置于操作区,应成排布置,各管口之间的间隙应满足不影响根部阀操作的要求,管口尽量上下对应,有连通管的要注意避让操作平台。

塔上的压力取压点应设在气相区,同一处测压点上压力表和压力变送器可合用一个取压口。当同一处测压口上有2台或2台以上压力变送器时,应分别设置取压口及根部阀。

P1/P2为洗涤塔上的压力表管口,由于产品物料容易积聚的特殊性,将管口斜45°布置于塔体上,避免在压力管口的位置积聚堵塞。两个测压点延伸到同一处测压,P2位于塔顶焊缝下方400 mm,P1位于第一层塔板下方300 mm,高差达到29 200 mm,仪表自带的毛细管长度最大为20 000 mm,两个测压点通过引压管引至塔顶布置,便于压力表根部阀操作检修。引压管应靠近梯子布置,并以梯子为支撑沿塔引到塔顶平台,P1和P2的方位在梯子平台确定以后选择就近布置。

塔底的液位计管口由于是底部封头出口,管口“J”形引出,各管口之间错开的距离还应满足设备管口制作的要求。

2.4 其他管口

C管口靠近塔顶的位置,连接管道由压缩机引出,需要附塔攀爬一段,将该管线和E-H连通的管道就近布置,利用大管道的附塔支架预埋件,为管道提供支撑。E-H管道的东侧由于有打弯要求不宜布置C口,故而在避开预埋件的基础上,就近将C口定位在205°。

D管口,尺寸为DN450 mm,位于EL.5850,与101框架的换热器相连,操作温度达到了87 ℃,选择0°与换热器直接对接的布置不符合管道柔性要求,调整管道走向以增加柔性,选择稍偏离的角度即315°~345°,以满足应力的要求。

人孔用于安装和拆卸填料等,依人孔高度和角度设置塔设备平台高度和直爬梯位置,是确定管口方位最重要的的依据。塔的人孔应设在塔的操作区内,并应该设在同一方位上[6]。M1位于EL.3700,M2位于EL.5300,两者高差还不足2 200 mm,不能满足净空要求,需要错开布置。其他人孔根据人孔布置的一般原则,在操作区中尽量成一直线布置,同时根据平台梯子布置的要求适当调整。

塔底布满了大大小小的管口,包括众多的仪表和两个人孔,以及设备自身带有的检查孔等。如果一味均匀布置会造成塔体底部各个方向均有孔,设备强度受损,仪表口等的操作也不够方便。因此依然按照逐层推进、相互制约的方式确定管口方位。

综合以上分析和讨论得出的管口方位分布(见图2)。

图2 洗涤塔管口方位

3 结论

通过对工艺要求、设备布置、设备仪表条件、应力计算、管道布置、支吊架选择以及平台梯子设置等诸多因素的对比,判断先后主次,总结出如下选择步骤。

(1)根据设备布置情况将塔周围划分成配管区和操作区。

(2)布置有工艺要求的管口,通过逐层考量工艺要求、塔设备自身条件、管道走向选择等确定管口方位。

(3)布置与塔内件相关的管口方位,如位于填料层上方、塔板附近的人孔。

(4)布置仪表管口,应满足工艺、设备、仪表的特殊要求,进而依平台、梯子的位置确定管口方位。

(5)布置其他管口,避让已确定方位的管口及可能碰撞的管道、设备预埋件等,人孔的选择要考虑操作、检修的要求,与梯子平台的设置相互影响。

(6)所有管口方位确定以后,检查是否与设备检查孔等有冲突,并进行相应调整。

以上分析总结主要针对塔器管口方位的配管设计,以期为相似的配管设计提供参考。