基于ModiCon工艺的模拟移动床分离过程仿真和优化研究

2022-04-27刘阳,李凌,王港

刘 阳,李 凌,王 港

(沈阳化工大学信息工程学院,辽宁 沈阳 110142)

模拟移动床色谱(SMBC)是一种分离纯化二元系混合物的高效色谱技术[1],具有分离效果好、物料损耗低、经济效益高、易于工业规模化生产的优点,在实际化工生产中备受青睐,近年来对模拟移动床色谱的研究越来越多。

模拟移动床的固定设备成本往往比较高,因此在已有模拟移动床设备的基础上,设计高效的分离工艺来降低操作成本和提高分离效率十分重要。在这方面的研究中,早期有2个研究思路,第一个是通过研究模拟移动床色谱柱的高效配置数目来减少流动相的耗费,第二个是优化各单元的溶质吸附性来提高各区域的分离效率,例如超临界模拟移动床、温度梯度模拟移动床、浓度梯度模拟移动床等[1]。近年来,越来越多的研究是通过在更复杂的动态条件下操作模拟移动床来实现分离效果的提升[1],如合理配置各区域色谱柱的Varicol工艺[2-3]、对进料流量进行调节的PowerFeed工艺[4]、周期性调节进料浓度的ModiCon工艺[5-7],在这些新操作策略下,不会像标准模拟移动床一样在一个切换周期(T)内保持恒定的条件,而是允许分别改变色谱柱配置、流体流速或进料浓度,以此获得更高的分离效率[8]。Yang等[9]对比了Varicol工艺、PowerFeed工艺和ModiCon工艺在相似操作条件下模拟移动床的分离性能,发现ModiCon工艺对分离效率和溶剂消耗量的改良效果最好;Hwang等[10]发现ModiCon工艺的3区模拟移动床色谱可以提高分离效率;Agrawal等[11]首次将ModiCon工艺的概念整合到模拟移动床操作中,发现与传统操作相比,ModiCon工艺实现了更高的分离效率(约提升12%~36%),而且具有更高的产品纯度和回收率。

作者建立了模拟移动床分离数学模型,以正相C18硅胶为固定相、正己烷-乙酸乙酯为流动相,分别采用恒定进料策略和ModiCon进料策略对环戊酮和环庚酮进行仿真分离实验,以展示ModiCon工艺在提高模拟移动床色谱分离效率的潜力。

1 模拟移动床分离数学模型的建立

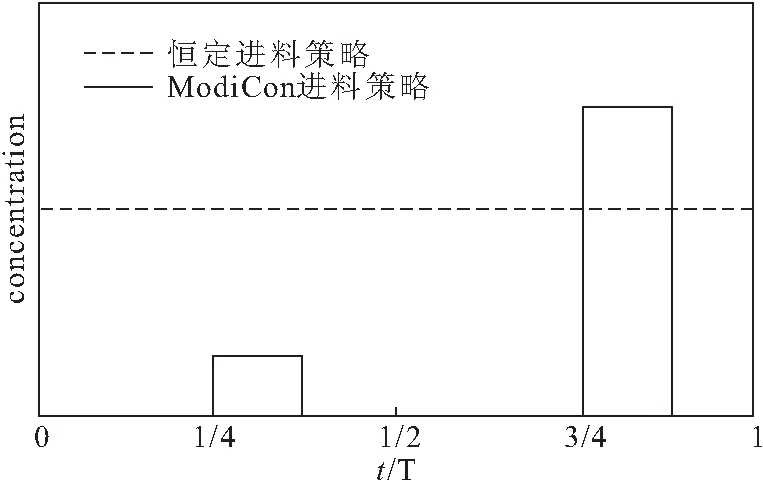

模拟移动床利用吸附原理进行液体分离操作,以逆流连续操作方式,通过变换固定床吸附模块的物料进出口位置,产生相当于吸附剂连续逆向移动、物料连续正向移动的效果。与恒定进料策略模拟移动床相比,ModiCon进料策略模拟移动床除对进料浓度进行周期性调节外,其它工艺没有差别。如图1所示,在一个切换周期内恒定进料策略的进料浓度一直为固定值,而ModiCon进料策略的进料浓度可以随时间进行变化[8]。

图1 恒定进料策略和ModiCon进料策略的浓度比较

1.1 模拟移动床的数学模型

为了比较2种策略的分离效果,需要先建立模拟移动床的数学模型,2种策略所采用的模型方程一样。

模拟移动床的数学模型是由一系列色谱柱分离流动相和进出口节点物料平衡模型组成,在忽略逆流过程和孔内过程的前提条件下,模拟移动床色谱柱分离流动相的物料平衡方程如下:

(1)

(2)

(3)

初始条件:t=0,ci,j=qi,j=0

(4)

进出口节点物料平衡模型方程如下:

(7)

(8)

(9)

(10)

1.2 吸附等温线

为了更好地体现ModiCon进料策略的优势,采用了竞争性的Langmuir吸附等温线。

(11)

(12)

1.3 模型求解

模拟移动床色谱分离过程十分复杂,所建立的数学模型为偏微分方程组,无法得到一个精确的解析解,采用线上求解法[12]对偏微分方程组进行离散,将其中的一阶偏微分项用五点偏心逆风格式近似,二阶偏微分项用五点中心格式近似,将其转化为常微分方程组后调用MATLAB求解函数(ode15s、ode45等)再进行求解。

2 仿真实验结果

分别采用恒定进料策略和ModiCon进料策略,在4区8柱模拟移动床中进行仿真分离实验,环戊酮(组分A)和环庚酮(组分B)在进料混合物中的含量相等,分离纯度下限设置为96%,循环结束的条件设置为循环稳态误差小于10-4,模拟移动床4个区域色谱柱配置为2/2/2/2。2种策略的操作参数见表1。

由表1可知,在恒定进料策略下,进料浓度一直恒定在0.45 g·L-1;在ModiCon进料策略下,除进料浓度外,其余所有操作参数与恒定进料策略的一致。在ModiCon进料策略下,前半个周期内进料浓度为0,后半个周期内进料浓度为0.9 g·L-1,一个周期内的总进料浓度与恒定进料策略的总进料浓度相等。

表1 2种策略的操作参数

2.1 恒定进料策略分离效果

在恒定进料策略下,两组分的分离图和开关切换时的浓度分布图分别如图2、3所示。

图2 恒定进料策略下的分离图

图3 恒定进料策略下的开关切换浓度分布图

由图2、3可以看出,在恒定进料策略下,模拟移动床对环戊酮和环庚酮的分离过程十分理想,两组分在各自的分离区域都能获得较高的纯度。

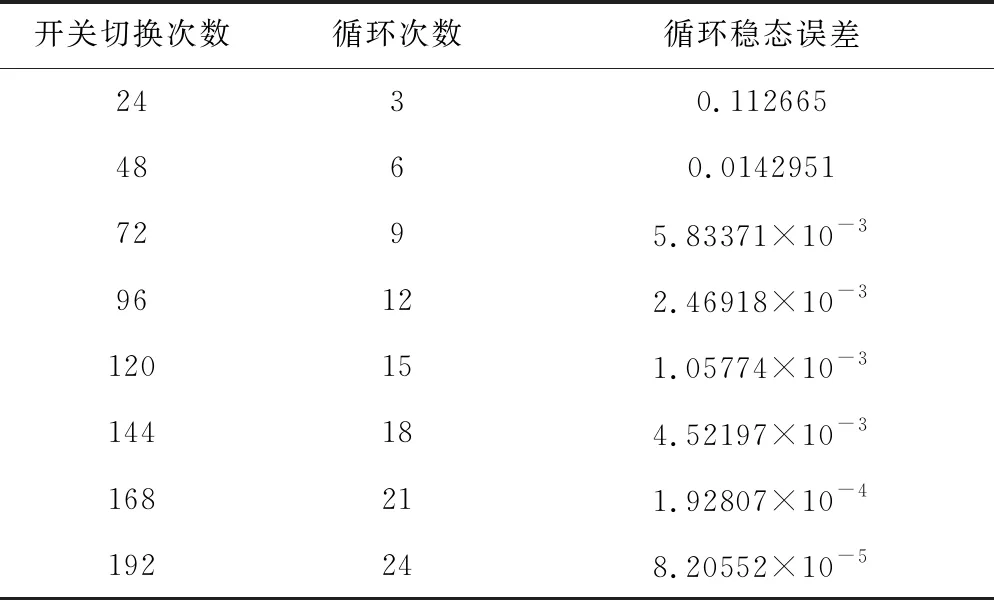

模拟移动床的4个端口开关构成了一个循环的模拟移动床操作,在足够数量的循环后,一个循环中色谱柱内的浓度分布与前一个循环的相同,就称达到了循环稳态。表2为恒定进料策略下开关切换次数和对应的循环稳态误差情况。由于此次分离实验采取的是4区8柱模拟移动床,所以开关每切换8次为一个循环。

表2 恒定进料策略下的分离情况

由表2可知,开关切换192次后,循环稳态误差小于设定值。此时环戊酮和环庚酮的纯度分别为99.3565%和96.2529%,生产率分别为0.592 250 g·L-1·s-1和0.655 884 g·L-1·s-1。

2.2 ModiCon进料策略分离效果

在ModiCon进料策略下,两组分的分离图和开关切换时的浓度分布图分别如图4、5所示。

图4 ModiCon进料策略下的分离图

由图4可以看出,在ModiCon进料策略下,模拟移动床对环戊酮和环庚酮的分离过程十分出色。由图5可以看出,在ModiCon进料策略下,由于前半个周期进料浓度为0,所以相较于恒定进料策略,观察到两组分开始分离时需要更多的开关切换次数。

图5 ModiCon进料策略下的开关切换浓度分布图

表3为ModiCon进料策略下开关切换次数和对应的循环稳态误差情况。

由表3可知,在经历144次开关切换后,完成了18个循环,循环稳态误差满足设定要求。此时环戊酮和环庚酮纯度分别为99.5580% 和99.8013%,生产率分别为0.795 351 g·L-1·s-1和0.876 478 g·L-1·s-1。

表3 ModiCon进料策略下的分离情况

2.3 2种进料策略分离效果的对比

在恒定进料策略和ModiCon进料策略下,模拟移动床均都能较好地分离环戊酮和环庚酮,但ModiCon进料策略下的分离效果更佳。2种进料策略下的分离曲线如图6所示。

图6 2种进料策略下的分离曲线

由图6可以看出,在总进料浓度相同的情况下,与恒定进料策略相比,采用ModiCon进料策略分离两组分时各组分浓度有较大提升,且环戊酮(组分A)的分离曲线左移了一段距离,整体浓度峰更加陡峭,即组分A的浓度峰前移,萃余液出口中组分B的浓度更高,在实际生产表现为萃余液出口组分B纯度和生产率显著提高;环庚酮(组分B)的分离曲线也左移了一段距离,但是偏移的范围离萃取液口还有较大距离,所以可推测并未影响萃取液出口组分A的纯度和生产率。上述结论可以从表4数据得到验证。

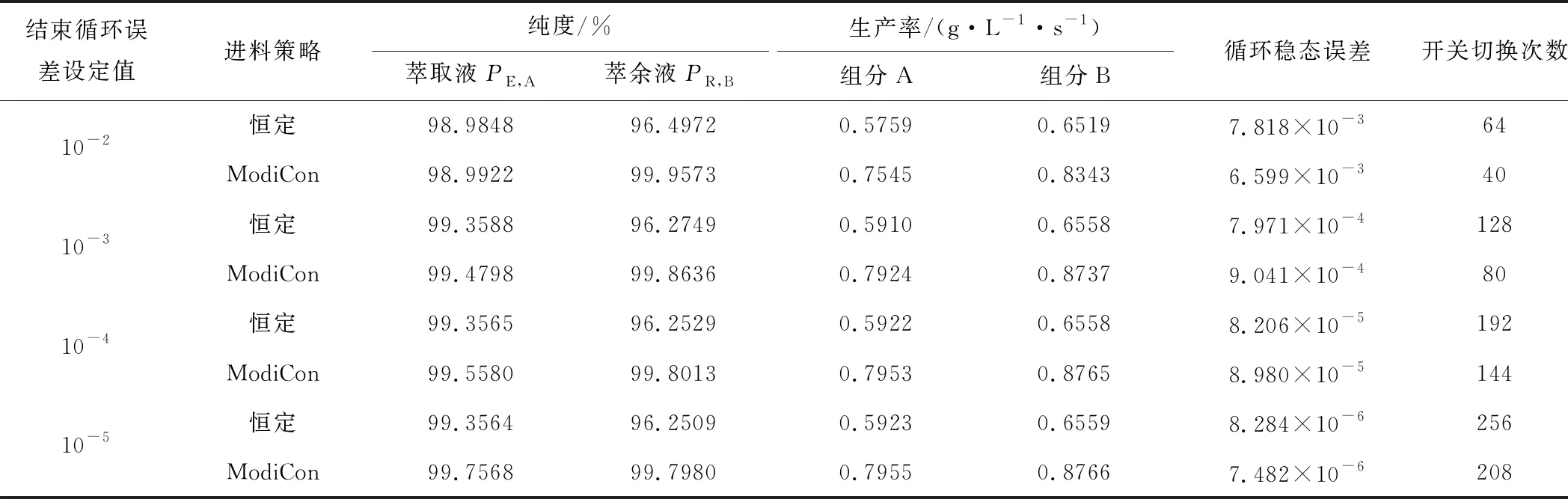

表4 2种进料策略下的分离情况

由表4可知,无论将结束循环的误差设定值定在哪个范围,ModiCon进料策略下的萃余液出口组分B的纯度和生产率均明显高于恒定进料策略下的,在误差设定为10-4时,组分B纯度从96.2529%提升到了99.8013%,生产率由0.655 8 g·L-1·s-1提升到了0.876 5 g·L-1·s-1,提升幅度为33.7%。与恒定进料策略比较,采用ModiCon进料策略分离两组分时萃取液出口组分A的纯度保持了一个十分理想的水平,总体高于恒定进料策略。由于采取了ModiCon进料策略,萃取液中组分A的生产率较恒定进料策略有了较大提升,提升幅度达到了33.8%。在同样的操作参数前提下,采用ModiCon进料策略能更快达到满足误差条件的循环稳态,当误差分别设定为10-2、10-3、10-4、10-5时,采用ModiCon进料策略达到满足要求的循环稳态开关切换次数分别较采用恒定进料策略时少24、48、48、48,会更快达到循环稳态。

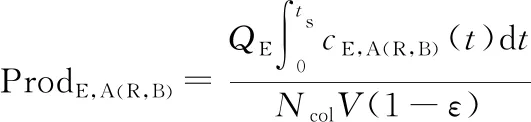

通过纯度-生产率关系曲线,比较了模拟移动床在恒定进料策略和ModiCon进料策略下的最佳分离性能,结果如图7所示。

图7 模拟移动床在2种进料策略下的分离性能

由图7可以看出,正如预期的那样,随着分离组分生产率的提高,其纯度相应降低;模拟移动床在ModiCon进料策略下的分离效果明显好于恒定进料策略下的,而且随着分离组分生产率的提高纯度所受的影响更小。这是因为,若要得到一定生产率的组分,采用ModiCon进料策略能获得更高的萃余液纯度PR。

2.4 ModiCon进料策略操作参数的优化

以最大化进料流量为优化目标,限制条件设置为两组分分离纯度均高于95%,通过仿真实验对ModiCon进料策略模拟移动床操作参数进料流量(QF)、萃取液流量(QE)、萃余液流量(QR)、洗脱液流量(QD)、切换时间(ts)进行优化[12]:

maximizeQF(QE,QR,QD,ts)

(13)

约束条件:PE,A≥95%

(14)

PR,B≥95%

(15)

决策变量和相关参数:2 min≤ts≤3.5 min

(16)

Q1=9.62×10-7m3·s-1

(17)

对模拟移动床色谱分离操作进行多目标优化时,常常以性能指标优化程度的好坏作为该优化方法的评价方式,模拟移动床的性能指标有组分纯度、组分生产率、提取物回收率等[9]。

萃取液中组分A(萃余液中组分B)纯度:

(18)

萃取液中组分A(萃余液中组分B)生产率:

(19)

式中:Ncol、V分别为色谱柱的个数和体积。

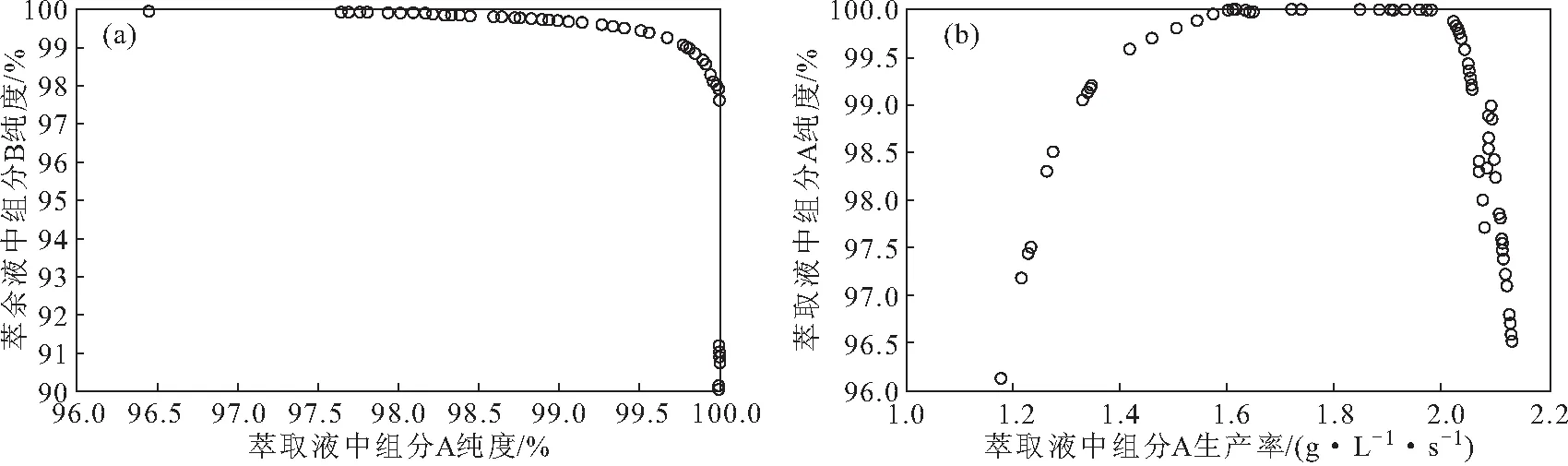

使用NSGA-Ⅱ算法[14],在ModiCon进料策略下,以萃取液中组分A的纯度和萃余液中组分B的纯度为一组优化目标,萃取液中组分A的生产率和纯度为另一组优化目标,其中取流量比m2、m3的值为算法输入,萃取液中组分A的纯度和生产率、萃余液中组分B的纯度为输出,在MATLAB软件上进行仿真实验。经过50次的迭代后,算法收敛,优化结果如图8所示。

图8 两组分纯度(a)及组分A生产率和纯度(b)优化后的Pareto解集

由图8a可以看出,萃取液中组分A的纯度和萃余液中组分B的纯度都能收敛到此优化问题的Pareto最优解,在解集较集中的部分,两组分纯度都能达到95%以上,且图中解集具有较好的连续性和多样性。由图8b可以看出,优化后的Pareto最优解集同样有较好的种群丰富性和连贯性,而且图像整体呈先上升后平稳再下降的趋势。根据模拟移动床分离原理,随着分离组分浓度的增加,移动床的液体流速会加快,从而导致分离不够充分,最终使分离组分的纯度受到影响而降低。

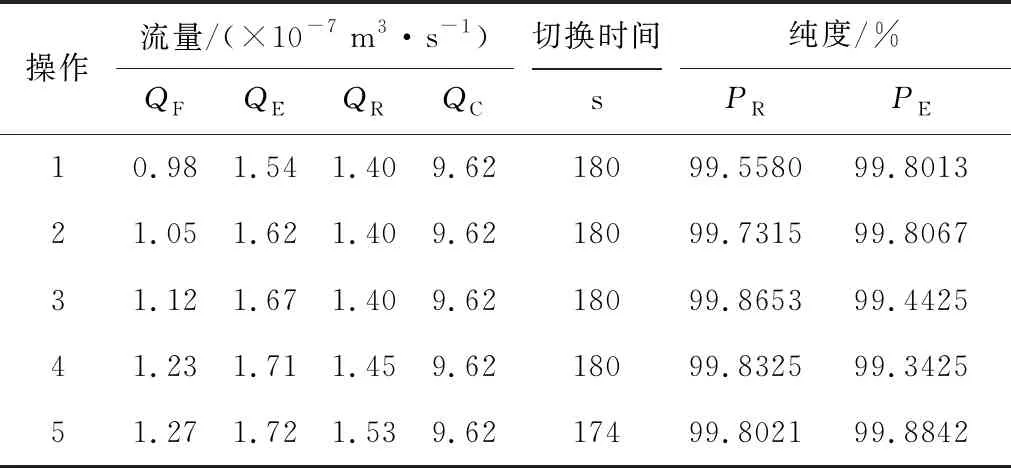

经过算法优化,进料流量可最大化为1.27×10-7m3·s-1,且此时萃取液口组分纯度PE和萃余液口组分纯度PR均超过99.8%(表5),分离效果很出色,能满足生产要求。

表5 ModiCon进料策略模拟移动床操作参数的优化结果

3 结论

以正相C18硅胶为固定相、正己烷-乙酸乙酯为流动相,分别采用恒定进料策略和ModiCon进料策略分离2种环酮(环戊酮和环庚酮)。通过建立数学模型,对2种进料策略模拟移动床分离过程进行了仿真研究,仿真模型能较好地体现2种进料策略分离效果。在周期内总进料浓度不变的前提下,规定组分纯度不低于95%,与恒定进料策略相比,采用ModiCon进料策略的模拟移动床通过周期性的调节进料浓度,萃余液口分离组分纯度从96.5%提高到了99.9%,分离组分浓度也提升30%以上,能更快达到满足生产要求的循环稳态,而且在分离组分浓度不断增加的同时,纯度所受的影响也更小;采用NSGA-Ⅱ算法对ModiCon进料策略模拟移动床操作参数进行了优化,在限定组分纯度不低于99%的前提下,最大进料流量为1.27×10-7m3·s-1。