关于有效利用旧加氢催化剂问题的探讨

2021-01-14王德会孙方宪

王德会 张 靖 孙方宪 杨 娇

(中石油华东设计院有限公司,山东 青岛 266071)

加氢装置催化剂是资源也是运行成本,合理有效地使用旧再生加氢催化剂、最大化发挥催化剂性能,就是充分利用资源,减少固废,也是降低运行成本、提高经济效益的有效手段和措施之一。因此,如何有效利用旧加氢催化剂是炼厂面临的重要课题。旧催化剂、再生剂的利用相当复杂,且难度大,尤其是改造装置,除要熟知催化剂性能和催化剂级配技术外,还要考虑反应器结构尺寸以及操作条件等因素的限制。因此,很难做到“量身定制”,只能在“因地制宜”的条件下尽量努力,做到“极致”。

再生加氢催化剂的再利用除了应注意颗粒尺寸、孔隙率等级配事项外,最重要的是活性级配.当再生加氢催化及与保护剂床层级配时,大多装填在保护床层的底部,可以装填活性恢复率85%~90%的再生加氢催化剂;当再生加氢催化剂与新鲜主加氢催化剂级配时,一般装填在新鲜主加氢催化剂的上层或上床层。再生加氢催化剂与新鲜主加氢催化剂的级配比例,最好应根据装置设计条件或生产条件进行评价试验或应用成熟的软件进行预测,使其整体活性能够满足加工目标和装置运转周期的要求。如果再生加氢催化剂与新鲜主加氢催化剂是相同的牌号,则再生加氢催化剂的活性恢复率大于95%;如果新鲜主加氢催化剂选择升级换代剂或其他牌号的、活性更高的主剂时,则再生加氢催化剂的活性恢复率应是90%~95%,这是作为装置主剂级配的输入条件。

1 应用案例[1-4]

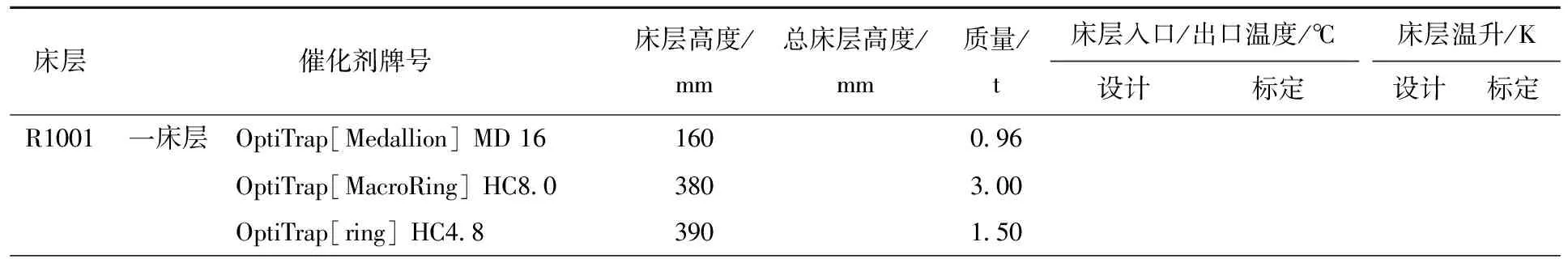

某炼厂将600 kt/a的加氢裂化装置改造成为1 000 kt/a的蜡油加氢处理装置,反应器利旧。其中原加氢精制反应器内设3个床层,基本按“尽量”等温升不等床高床层设置;原加氢裂化反应器内设4个床层,基本按“尽量”等温升等床高床层设置。两反应器各床层间均设有冷氢注入点。改造后两台反应器床层尺寸未做改造,采用串联流程,保护剂床层催化剂采用稀相装填,加氢精制剂采用密相装填。催化剂装填数据及床层反应温升见表1。

表1 催化剂装填数据及床层反应温升[5]

续表1

从表1数据可以看出:

(1)各反应器催化剂床层高度仍与原加氢裂化装置反应器催化剂床层尺寸匹配,未做调整和改变。

(2)第一台反应器入口温度设计值317 ℃,标定值319 ℃;第一台反应器温升设计值36 K,实际标定值为36.7 K;第二台反应器温升设计值19 K,实际标定值为7.1 K。

(3)保护剂占总催化剂的比例为21.52%。

壳牌/标准公司DN-3651属第一代CENTRA系列蜡油加氢预处理催化剂,于2010年投放市场;DN-3551属壳牌/标准公司ASENT系列催化剂,于2004年投放市场。DN-3651(新)催化剂的活性应高于DN-3551(旧)催化剂。

UF-210(又称KF848)催化剂为1999年由日本凯金公司/阿克苏诺具贝尔公司首批工业化Ⅱ类活性中心的STARS系列催化剂。UF-210催化剂与DN-3551(旧)催化剂的活性对比,应在装填前委托研究单位进行活性评价。

标定混合原料中,焦化蜡油掺比高于设计值3.73个百分点,掺炼10.8%的常三线油,其余为直馏蜡油,标定原料和产品性质见表2。从表2中数据可以看出:(1)原料中铁质量分数较高;(2)脱氮率很低,约为33.9%(计算值)。

表2 标定原料和产品性质

续表2

2 建议方案

根据Albemarle公司的STAX动力学模型中的概念[6-7],将催化原料加氢预处理过程划分为两个反应区;中间馏分油加氢处理过程划分3个反应区;高压加氢裂化过程分为4个反应区。

催化原料加氢预处理过程的加氢脱硫/加氢脱氮不必要求达到第三反应区,甚至第四反应区预期深度。催化原料加氢预处理的深度仅是部分脱除最难脱除的硫化物,脱硫反应以直接脱硫为主,且多数催化原料加氢预处理装置均按恒定脱硫模式操作。

第一反应区,直接脱硫反应,氢分压高,反应速度快。加氢脱氮/脱芳烃反应速度非常慢,受氮化物和芳烃抑制,主要是脱除易脱的硫化物。

第二反应区,直接脱硫+加氢(间接)脱硫反应,反应速度慢,受氮化物和芳烃抑制,脱除难脱除的硫化物和易脱除的氮化物/芳烃饱和。

由此可见,第二反应区需要加氢活性高的催化剂,将低活性的旧催化剂装填在第二反应区中不能发挥旧催化剂残留活性的作用。

(1)建议调整主催化剂级配方案

主催化剂级配装填排序(自下而上)的选择建议为:DN-3651/DN-3551(旧)/UF-210(新)/UF-210(旧),主催化剂级配装填排序最终应取决于活性评价。

(2)应尽量避免同一催化剂床层中装填多种牌号、不同活性的主催化剂,防止卸剂再生利用时造成数量和活性损失[8]。

(3)适当减少保护剂的装填比例

保护剂占总催化剂量的21.52%。从表2数据看出,原料蜡油中所含金属杂质除铁较高外其他都很低,虽然加工焦化蜡油时可能含微量硅,但保护剂OptiTrap[ring] TL3.2有脱硅性能。因此,应与催化剂供应商讨论,降低保护剂占总催化剂量的比例,根据实际生产数据,至少可降至15%。腾出空间装入主催化剂,更有利于装置的生产。

(4)提高反应器入口温度

反应器中装填的主催化剂均属镍钼型催化剂,脱氮活性高,通过提高反应器入口温度,补偿旧剂活性,提高脱氮率,更有利于提高脱硫率。

3 结论

(1)应尽量避免在同一催化剂床层中装填多种牌号、不同活性的催化剂,这样可以减少卸剂混剂造成数量和活性损失。

(2)确定改造装量催化剂装填方案时,最好由研究单位介入进行试验和优化。

(3)适当提高反应器入口温度控制第一反应器的床层温升,提高第二反应器温升,可能更合理。

(4)再生加氢催化剂的再利用,除了应注意颗粒尺寸,孔隙率等级配事项外,最重要的是活性级配,提高催化剂的利用率。