氟化稀土熔盐电解渣硫酸浸出脱氟研究

2021-01-12徐家聪喻小强吴选高龚傲徐志峰田磊

徐家聪, 喻小强, 吴选高, 龚傲, 徐志峰, 田磊

(江西理工大学绿色冶金与过程强化研究所,江西 赣州341000)

0 引 言

熔盐电解法制取稀土作为目前工业上主要的方法,电解质主要分为2 类,一个是氯化物熔盐,另一个是氟化物熔盐。 由于熔盐电解体系的不同,熔盐电解所产生的废渣主要是氯化熔盐渣和氟化熔盐渣2 种[1]。 很多厂家只是简单的将其堆放,这不仅对环境是一个很大的问题,而且造成了稀土资源的大量浪费。而对于这些废渣的循环利用目前技术还未成熟,所以对于熔盐废渣而言,将其丢弃,或是降低产品质量将其与合格产品混合[2-4]。 由于稀土熔盐电解渣中稀土含量高,有很大的回收价值,可以回收其中的稀土元素及氟等其他有价成分[5-6]。

目前,对于稀土熔盐电解渣的回收利用也有许多研究。 孙东江开发了硫酸预处理-常压碱转-盐酸浸出法,此法利用稀土氟化物在碱性条件下加热可以转化为稀土氢氧化物的原理,在常压状态下,用氢氧化钠溶解使难溶于酸的稀土氟化物转化为酸易溶解的稀土氢氧化物[7],但此工艺需要多次酸溶-碱转,影响工艺连续性,降低生产效率,加大含氟废水量。陈冬英等研究了负压碱转-盐酸浸出法, 采用选-冶联合处理废渣,其回收率达到90.09%[8],此工艺增加了重选设备,使整体工序冗长,生产效率不高,并且对设备要求较高。 林剑等经原料粉碎、氢氧化钙配料、氟置换、盐酸溶解、P507 煤油盐酸体系萃取分离、 碳酸沉淀、灼烧等工艺步骤,制得单一稀土氧化物[9]。此工艺具有氟化稀土转化率高,过程清洁,回收率高等优点,但过程能耗过大。 卢莹冰等研究的氢氧化钠焙烧-酸浸出法,以氢氧化钠为固氟剂,氟化稀土经焙烧转为氢氧化稀土,再利用氟化钠与氢氧化稀土的溶解度的差异性实现稀土与氟的分离。 此工艺存在焙烧时间长,能耗高,生产效率低,工艺连续性差等缺点[10]。马莹等采用高温强化浓硫酸焙烧法,实现了氟化稀土转化为氟化氢及硫酸稀土, 从而达到稀土与氟分离的目的[11]。此工艺具有稀土一次分解率高,试剂成本低,熔盐渣适用性广等优点,但是工艺能耗高,且焙烧产生的氟化氢气体对环境有很大污染,对设备腐蚀严重。 肖勇等利用稀土氟化物不与盐酸反应这一特性,采用盐酸浸出稀土钕铁硼熔盐废渣,可将其中可溶性的非稀土杂质和可溶性稀土化合物进行回收,再经过滤、除杂、沉淀和灼烧等,就可以得到有价的稀土氟化物和稀土氧化物,稀土总回收率达到97.56%[12]。 与其他工艺相比,此工艺对电解废料中的氟进行了回收,提高了熔盐废渣的利用率,但其回收的氟化熔盐不能满足熔盐电解的条件,不能作为其电解质。 杨幼明等研究发明了一种高效分解回收稀土熔盐电解废渣中稀土的方法,先对稀土熔盐废渣破碎后进行焙烧分解,再对焙烧产物进行水洗,过滤得到水洗渣,最后用助浸剂进行浸出。 实验表明,破碎至粒度为125 μm,焙烧分解温度为 400~900 ℃, 时间为 0.2~2 h, 水洗时间为0.5~3 h,水洗温度为 60~95 ℃,液固比(体积与质量之比)为 5∶1,浸出温度为 60~95 ℃,浸出时间为1~4 h,液固比为 1∶1~10∶1,优溶浸出终点 pH 为 1.5~4.0,稀土综合利用率为94.78%[13]。

现今对如何高效利用稀土熔盐电解槽以降低其能耗也有不少研究。 汪金良等采用Comsol Multiphysics 有限元软件, 对3 kA 稀土钕熔盐电解槽电场建立数学模型,发现随着电极插入深度的增大和极距的缩短,电解槽电压下降,而阴极电流密度较阳极电流密度下降快,极距的大小会直接影响钕熔盐电解槽电压及电流密度[14]。王俊等对10 kA 氟化物体系稀土熔盐电解槽的热平衡进行了测试,测试结果表明, 槽体敞口辐射散热为电解槽热损失主要形式,占44.6%,减少电解槽的能量收入必须同时减少能量支出, 并以Al 电解经验指出电解槽的大型化和自动化有利于提高电流效率[15]。

工业上对于脱氟也有许多研究,主要是用于磷酸脱氟工艺以及工业废水处理。 目前,对于高浓度含氟废水,主要采用石灰法进行处理脱氟处理[16]。 黄忠等研究了低氟磷酸浓缩工艺,通过改变真空度、脱氟剂、磷酸终点质量分数、气提等因素,看其对浓缩脱氟率的影响,发现这些因素对低酸磷酸影响更为显著,采用加入硅胶与通入空气气提的方法对脱氟效果更佳[17]。 李必庆等通过单因素研究方法, 确定了较优工艺条件,反应温度为60 ℃,反应时间为120 min,碳酸钠用量为理论用量的100%,在这样的条件下,磷酸中氟残留的质量分数为0.16%[18]。 刘潇等研究了一种湿法磷酸循环萃取脱氟的工艺[19],此工艺不是通过添加脱氟剂进行脱氟处理,而是仅通过控制盐酸量来得到氟含量低的磷酸,以达到脱氟的效果,结果表明,每20 g磷矿中加入46 mL 盐酸(21%)效果最好,循环过程中磷氟比大约在230~300,萃取率大约为95%。 方钊等使用静态吸附法研究改性沸石在硫酸锌溶液中的脱氟性能,以硝酸镧溶液为改性剂,天然沸石经浸泡负载镧元素后,研究发现改性沸石加入量为7.5 g/L,吸附时间为25 min,吸附温度40 ℃,溶液pH=4 时,能够达到较优的脱氟条件[20]。 Nie 等研究了酸性含铁溶液对电解铝废渣的脱氟特性,结果表明,采用去离子水萃取和 0.20 mol/L Fe3+溶液, 初始 H+浓度为0.48 mol/L,液固比为10 mL/g 的两步浸取工艺, 可有效地提取废罐内衬中的不溶性氟, 提取率可达 88.5%[21]。Wang 等研究了利用AlCl3和高正电荷分子[AlO4Al12(OH))24(H2O)12]7+(Al13)处理含氟水,通过比较,阐明了铝形态在除氟中的作用。 在初始pH 值为6.0,7.0和8.0 时,高氟水([F-]0=8.0 mg/L)的最高除氟效率分别为 78.2%,71.6%和83.2%[22]。 CHO D. H.等研究了以聚氯化铝为原料,经水热处理后,以淀粉凝胶为有机结合剂造粒, 制备了颗粒复合材料 (GASA),以GASA 作为吸附剂除去F-[23]。Dr. Makoto 等研究了一种以金属负载氧化钛(TiO2) 作为光催化剂在2-丙醇-水悬浮液中选择性还原脱氟的含氟有机化合物的方法[24]。

上述稀土熔盐电解渣的回收或是脱氟工艺,对于氟元素的回收利用有着较少的研究, 而本研究通过硫酸浸出的方法, 能够将稀土熔盐电解渣中的氟元素以氟化氢的形式进行吸收利用, 方法简单,氟的回收率高。 通过研究不同的浸出温度、液固比、焙烧时间以及硫酸浓度对脱氟率的影响,得出最优的脱氟条件,通过因次分析,得出主次的影响条件。

1 原料与实验步骤

1.1 稀土熔盐电解渣

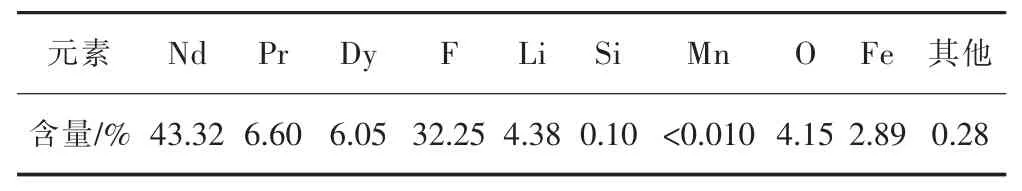

本研究使用的稀土熔盐电解渣来自于江西某稀土生产公司,其主要成分见表1,稀土熔盐电解渣的X-射线衍射分析结果见图1。

表1 渣样的多元素分析结果Table 1 Multi - element analysis results of slag sample 单位:质量分数,%

由表1 结果可知,稀土熔盐电解渣中主要元素含量为 Nd 32.59%、Pr 3.94%、Dy 3.17%、F 22.75%、Fe 23.01%和Li 3.41%。 进一步由图1 分析电解渣中的物相可知, 该渣样中主要物质组成为NdF3、PrNdF6、Fe3O4、NdFO、PrNdF2O2和 LiF。

经矿物学分析,F 主要以LiF 和REF3的形式存在, 其中 F 在 LiF 中的占有率为 37.64%, 在 REF3中的占有率总计50%以上;其次,赋存于REFO 中的 F 含量为 12.21%; 在 RE2O3中的含量甚微;此外,还有0.53%的F 分布于CaF2中。 F 的元素平衡计算见表2。

表2 氟在不同物相中的分布率Table 2 The distribution rate of fluorine in different phases

1.2 实验步骤

稀土熔盐电解渣首先经过磁选分离,获得非磁性部分和磁性部分,将非磁性部分和不同浓度的浓硫酸按一定比例混合, 然后放在多功能加热板上加热,通过控制不同条件来研究温度、液固比、浸出时间和硫酸浓度对F 脱除效果的影响, 浸出过程中产生的氟化氢气体通过多级吸附制备氟化氢溶液。浸出反应完成后,经液固分离后收集浸出渣并进行分析。 硫酸浸出脱氟的工艺过程如图2 所示。

2 结果与讨论

2.1 稀土熔盐电解渣磁选

稀土熔盐电解渣中铁的含量为23.01%, 而且铁主要赋存物相以磁铁矿、金属铁为主,故可采取磁选的方法进行稀土相与铁相的分离。 在磁选强度为0.668 T,粒度为 58~75 μm 的条件下,分离出富铁相和富稀土相(非磁部分),将富稀土相进行化学成分分析和物相分析,结果见表3 和图3。

表3 富稀土相(非磁部分)中主要元素分析结果Table 3 Analysis results of main elements in rare earth rich phase (non-magnetic part)

由表3 分析可知,经过磁选后,稀土的损失率约为4%, 得到的富稀土相 (非磁部分) 中RE 含量超过50%,F 的含量超过30%,Fe 的含量低于3%。由图3 分析可知,富稀土相(非磁部分)中的主要物相为RE 物相,另有微量的Fe2O3。

2.2 富稀土相(非磁部分)硫酸浸出脱氟条件研究

根据硫酸稀土及硫酸锂不溶于浓硫酸这一特性,本节以磁选尾矿为原料,采用浓硫酸浸出的方法进行氟化稀土、氟化锂转型为硫酸化稀土、硫酸化锂,氟转化为氟化氢气体的研究,反应方程式如下:

考察了浸出温度、浸出时间、硫酸浓度、液固比等工艺条件对氟脱除率的影响,并考察了液固分离后所得残酸循环焙烧的稳定性。

2.2.1 不同浸出温度对脱氟率的影响

在 H2SO4浓度为 98%、液固比(L/S)为 2∶1、粒度为58~75 μm、搅拌转速恒定为 300 r/min,反应 3 h 的条件下,研究了浸出温度对脱氟率的影响。结果如图4 所示。

由图4 可知,随浸出温度由300 ℃升高至360 ℃,氟的脱除率由52.11%不断增至95.28%。随浸出温度进一步升高至380 ℃, 氟的脱除率上升的幅度不明显,故浸出温度取360 ℃为宜。

2.2.2 不同液固比对脱氟率的影响

在H2SO4浓度为98%、浸出温度为360 ℃、粒度58~75 μm、搅拌转速恒定为 300 r/min,反应 3 h 的条件下,研究了液固比对脱氟率的影响。 结果如图5 所示。

由图 5 可知,随液固比由 1∶1 升高至 2∶1,氟的脱除率由78.60%明显增至95.28%。 随着液固比进一步提高至3∶1,氟的脱除率变化不大,故液固比取2∶1 为宜。

2.2.3 不同浸出时间对脱氟率的影响

在浓酸浓度为98%、浸出温度为360 ℃、液固比为 2∶1、 粒度 58~75 μm、 搅拌转速恒定为 300 r/min的条件下,研究了浸出时间对脱氟率的影响。 结果如图6 所示。

由图6 可知,随浸出时间由1 h 升高至3 h,氟的脱除率由73.36%明显增至95.28%。 随浸出时间进一步提高,氟的脱除率变化不大,故浸出时间取3 h 为宜。

2.2.4 不同硫酸浓度对脱氟率的影响

在浸出温度为 360 ℃、液固比为 2∶1、粒度 58~75 μm、搅拌转速恒定为300 r/min,反应3 h 的条件下,研究了硫酸浓度对脱氟率的影响。 结果如图7 所示。

由图7 可见,随硫酸浓度由70%升高至98%,氟的脱除率由74.19%明显增至95.28%,故硫酸浓度选98%的浓硫酸为宜。

故在浸出温度为360 ℃、浓酸浓度为98%、液固比为 2∶1、粒度 58~75 μm、搅拌转速恒定为 300 r/min,反应3 h 的条件下,氟的最优脱除率为95.28%。

2.2.5 硫酸熟化渣的物相分析

磁选尾矿中的氟化稀土相经过硫酸熟化后,绝大部分物相转型为硫化稀土相, 另有少量的氟化铁相。 经均匀取样分析,硫酸熟化渣的XRD 图谱分析见图8。由图8 所示,硫酸熟化渣的主要成分为硫酸稀土、硫酸锂、硫酸铁。

硫酸熟化渣的SEM 图片见图9。 由图9 所示,硫酸熟化渣中硫酸稀土、 硫酸锂和硫酸铁团聚在一起,呈蓬松状,表面有大量硫酸盐结晶,由此可见,硫酸熟化渣的蓬松状有利于水浸的进行。

2.3 磁选后渣硫酸浸出氟脱除率的因次分析

2.3.1 影响氟脱除率的主要参数

本节将结合实验并借鉴前人的科研结果,分析总结出本实验目标参数氟脱除率的主要影响因素。通过对实验数据的分析,利用因次分析法总结整理出实验条件下氟脱除率的经验关系式。

结合上述条件实验结果,磁选后渣硫酸浸出氟脱除率ε 的大小受下列因素的影响:

1) 氟脱除率 ε 随着温度 T 的增大而增大,即ε∝Ta;

2) 氟脱除率ε 随着硫酸浓度C 的增大而增大,即 ε∝Cb;

3) 氟脱除率ε 随着液固比L 的增大而增大,即ε∝Lc;

4) 氟脱除率 ε 随着浸出时间t 的增大而增大,即 ε∝td。

通过磁选后渣硫酸浸出氟脱除实验的研究,氟脱除率还与搅拌速度n、颗粒粒度r、液面高度H、烧杯的直径D、液体的密度ρ 和液体黏度μ 等因素有关。

在因次实验中, 需要把热力学温度T 转化到LM-T 的量纲系统中, 及使用统计学温度β 来代替热力学温度 T。 根据 β 的定义式(4)可知,β 的量纲为能量量纲的倒数:

式中:M 为质量量纲,kg;L 为长度量纲,m;T 为时间量纲,s。

为了描述物体的冷热程度,那么统计热力学温度的量纲就可以用质量量纲M、 长度量纲L 和时间量纲T 导出。 而热力学温度T 与统计热力学温度β 的关系可以用下式表示:

式中:K 是玻尔兹曼常数,K=1.38×10-23J/K。

基于上述分析,采用因次分析法能够得出一般的函数形式:

诸变量的因次列于表4 中。

表 4 中:M 代表质量量纲,L 代表长度量纲,T 代表时间量纲。

2.3.2 待定参数的准数方程关系式的建立

由布金汉定律的分析原理可知, 氟化稀土熔盐电解渣硫酸浸出脱氟的总变量数n=11,选择的独立变量为k=3, 所以可以建立的无量纲组合量数目为n-k=11-3=8(个)。

表4 变量因次表Table 4 Variable dimensional table

独立变量的选择有着的3 个选择标准:

1)几何学常量:只含有长度量纲的变量。

2)运动学变量:含有时间量纲的变量。

3)运动学变量:含有重量量纲而不含有时间量纲的变量。

所以在本次因次分析中选择的独立变量为ρ、D、n,ε 为无量纲的量,可以直接表示。

经过计算得到的是式(8)不为零,因次,在构造无因次Π 时可以直接用独立变量表示出来,各个Π 分别表示为:

对于Π0,可得到因次关系式:

从因次关系式得到指数方程组:

联立方程解得 α0=0,γ0=0,δ0=0,所以 Π0=ε。

对于Π1,可得到因次关系式:

从因次关系式得到指数方程组:

联立方程解得 α1=1,γ1=5,δ=2,所以 Π1=ρD5n2β。

对于Π2,可得到因次关系式:

从因次关系式得到指数方程组:

联立方程解得 α2=-1,γ2=0,δ2=0,所以

对于Π3,可得到因次关系式:

从因次关系式得到指数方程组:

联立方程解得 α3=0,γ3=0,δ3=1,所以 Π2=nt。

对于Π4,可得到因次关系式:

从因次关系式得到指数方程组:

联立方程解得 α4=-1,γ4=0,δ4=0,所以

同理可得

在前文中提到, 在本次实验中,n,r,H,D,ρ,μ 均为定值,综上可以得到的函数方程为:

所以可以得到ε 的表达式为:

根据准数关系式一般可以整理为幂函数的形式来表示,所以式(30)可以表达为

式(31)中的 k、a、b、c、d 为待定系数。

对上式等式两边分别取对数可得:

将本实验中的定值 D=0.1 m,ρ=1.84×103kg/m3,n=10 r/s 代入式(32)中进行整理。 然后将氟化稀土熔盐电解渣硫酸浸出脱氟实验过程中得到的数据(见表5)进行线性拟合。

表5 氟化稀土熔盐电解渣硫酸浸出脱氟相关实验数据Table 5 The experimental data of defluorination of sulfuric acid leaching of fluorinated rare earth molten salt electrolytic residue

由图10 中拟合得到的斜率可以求得拟合系数:a=-6.12,b=0.726,c=-0.24,d=0.231。 所以可以将式(31)简化为:

ε和β-6.12C0.726L-0.24t0.231之间的关系由图11 给出,直线拟合的相关系数为0.999。 因此从图11 可知,k=1.898×10120。

将统计学温度β 换算成热力学温度后,即可得到硫酸浸出脱氟率与反应条件之间的经验公式:

通过因次分析获得的经验方程,可以直观的描述出各变量对脱氟率的影响,以及各反应条件变化过程中对脱氟率影响的主次关系,通过简单的变量带入可以计算出相对应的脱氟率。

3 结 论

1) 对氟化稀土熔盐电解渣进行磁选, 磁选后得到的富稀土相(非磁部分)中RE 含量超过50%,F 的含量超过30%,Fe 的含量低于3%。

2) 通过氟化稀土熔盐电解渣硫酸浸出脱氟的实验可知,在浸出温度为360 ℃、液固比为 2∶1、粒度58~75 μm、搅拌转速恒定为 300 r/min,反应 3 h 的条件下,氟的脱除率可达到95.28%,脱氟效果显著。

3) 按均相原理和布金汉定理建立相似准则的关系,然后根据实验数据和相似理论,用数学方法推导出了脱氟率的经验公式。 确定其标准方程式: